稠油W/O型乳状液表观粘度变化微观原因解析

2014-06-27董巧玲蒲春生郑黎明何延龙尉雪梅

董巧玲, 蒲春生, 郑黎明, 段 琼,何延龙, 任 杨, 尉雪梅

(1.中国石油大学(华东) 石油工程学院, 山东 青岛 266580; 2.陇东学院 能源工程学院, 甘肃 庆阳 745000; 3.中石化胜利油田 地质科学研究院, 山东 东营 257061)

0 引言

大量稠油乳化实验表明在剪切速率和温度一定时,一定油品的稠油W/O型乳状液的表观粘度随含水率的增加可能会呈现出先增加后降低的趋势[1].这其中伴随着稠油W/O型乳状液体系由W/O型乳状液转变成O/W型乳状液的转相过程[2-4].乳状液转相时的含水率习惯上称为转相点或临界含水率,在此含水率处乳状液体系的表观粘度最高,而且一定条件下的不同性质的稠油W/O型乳状液转相点一般不同[5,6].

目前实验多对稠油W/O型乳状液转相过程进行测定,从而对现场或室内水驱过程规律研究提供指导.而对稠油W/O型乳状液转相表观粘度变化的过程分析较少[7-11],且对稠油乳化转相过程中表观粘度变化原因的系统性分析亦较为缺乏.

本文从相、分子取向和原油胶体结构模型氢键理论3个方面对稠油W/O型乳状液表观粘度随含水率变化而变化的微观机理进行了较为系统的解释,同时对不同性质的稠油W/O型乳状液转相点不同的机理也进行了探讨分析.

1 同性质稠油W/O型乳状液表观粘度随含水率变化而变化的原因

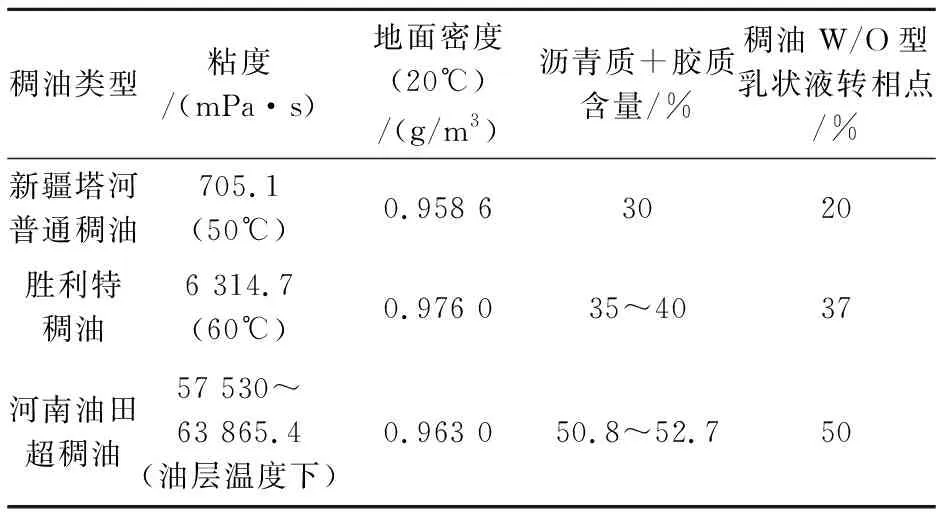

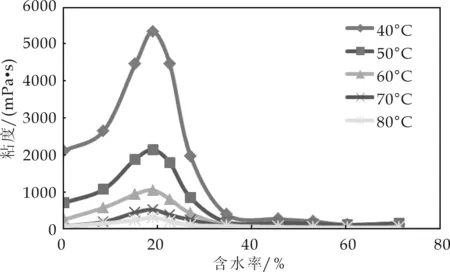

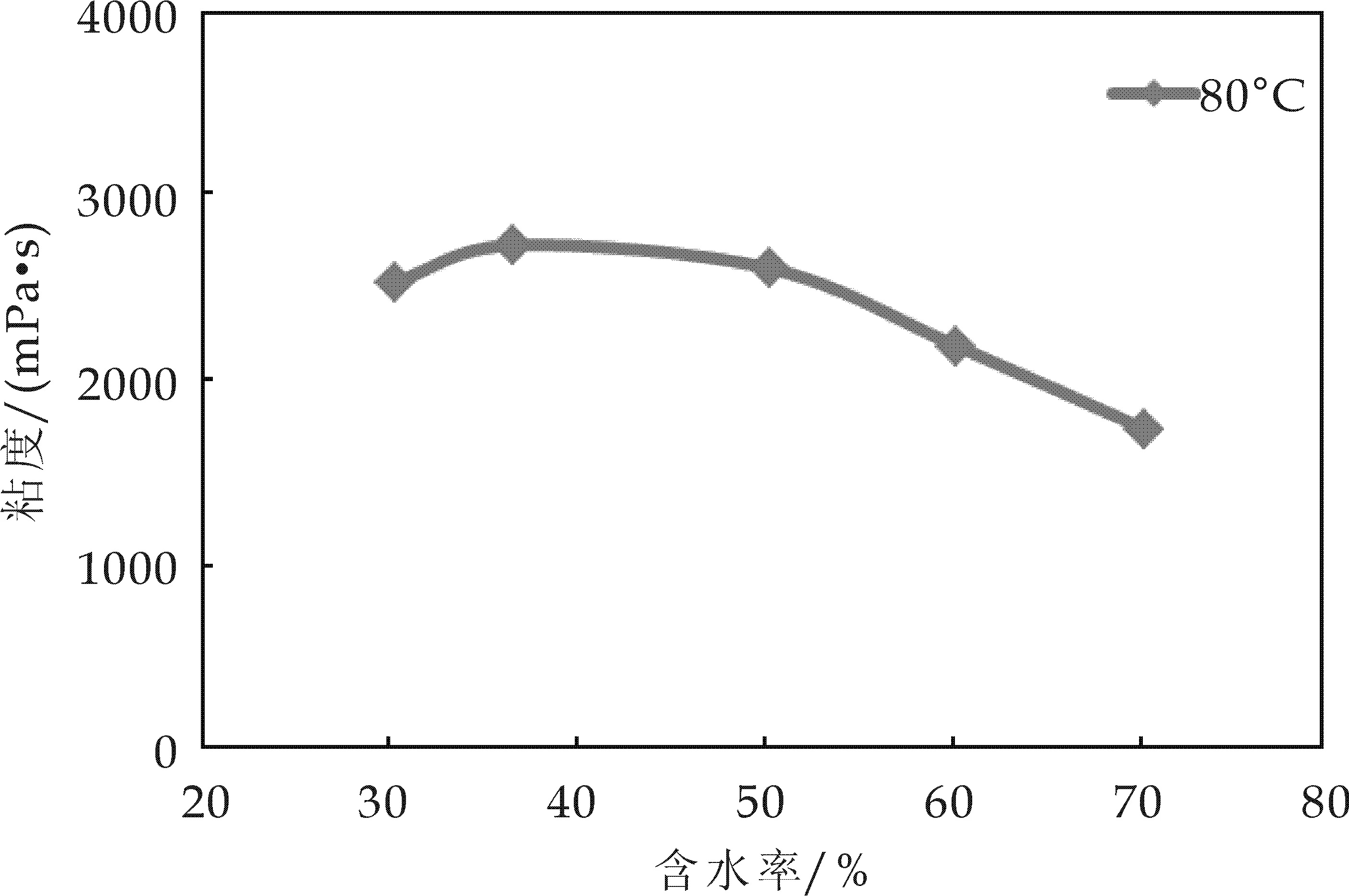

杨顺辉[12]针对新疆塔河重质原油及其乳状液在不同温度和压力下的粘度进行了实验研究,实验过程中得到了在不同温度下新疆塔河普通稠油乳状液的粘度随含水率的变化曲线(见图1).Duan Linlin等[13]在研究重质油乳化剂相反转特性实验中得到了温度为80 ℃,剪切速率为10 s-1的实验条件下胜利特稠油乳状液粘度随含水率的变化(见图2).李晓平等[14]在特超稠油粘度与温度、含水率关系的研究中,得到了不同温度下的河南油田超稠油乳状液随含水率的变化曲线(见图3).

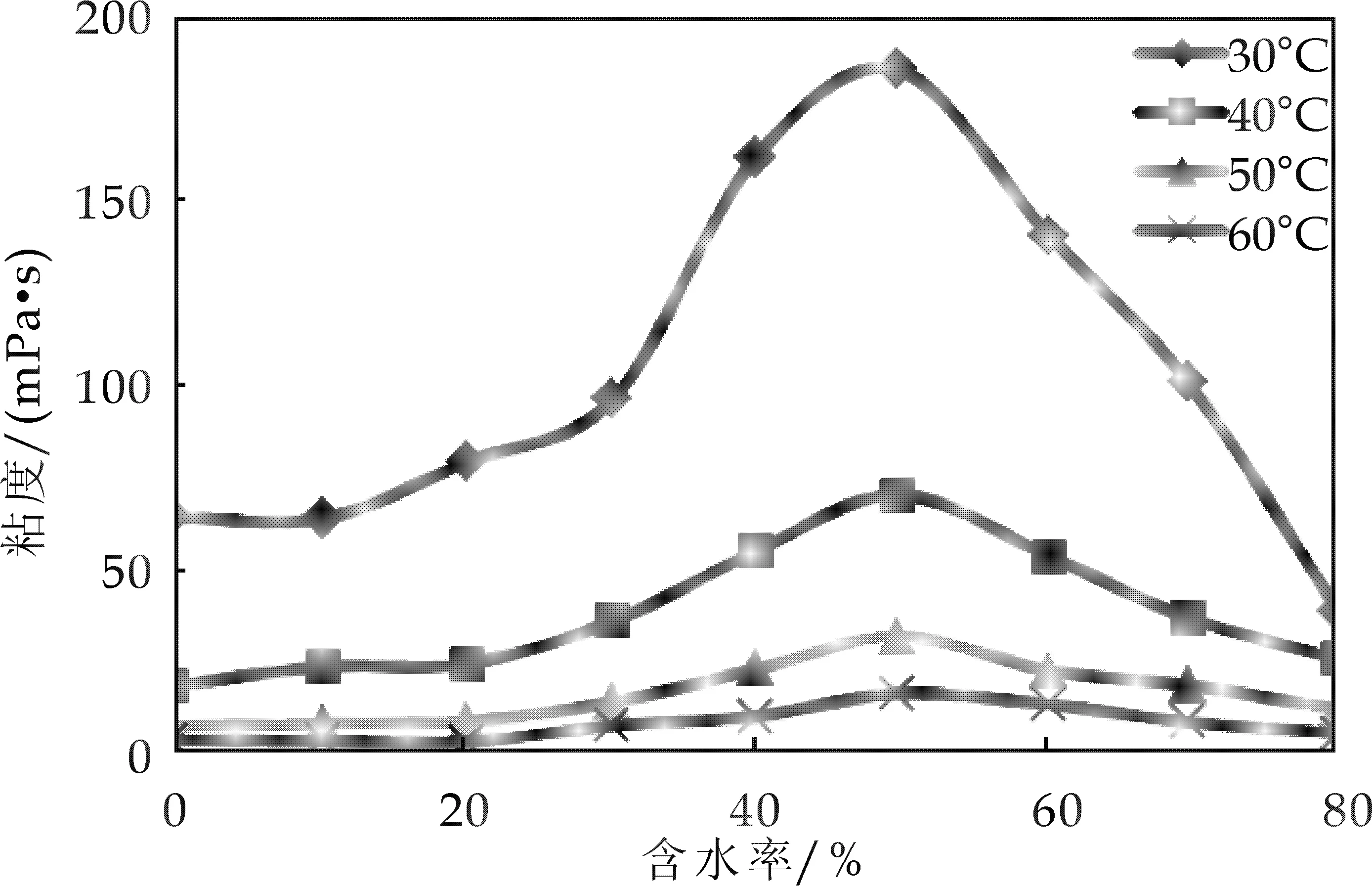

以上不同稠油W/O型乳状液实验所用稠油样品的性质参数如表1所示.

表1 不同稠油W/O型乳状液实验所用稠油性质参数

注:因论文中未说明稠油的胶质沥青质具体含量,表中的胶质沥青质含量为调研数据[15,16].

图1 新疆塔河稠油乳状液表观 粘度随含水率的变化曲线

图2 胜利特稠油乳状液表观粘度 随含水率的变化曲线

图3 河南油田超稠油乳状液表观 粘度随含水率的变化曲线

研究表明,轻质W/O型乳状液为牛顿流体,稠油W/O型乳状液在较低含水率时表现为较强的非牛顿特性.对于稠油W/O型乳状液而言,温度对表观黏度的影响相当明显.温度越高,越容易表现为牛顿流体.随着温度上升,即油水混合物的流变特性越来越接近牛顿流体.牛顿流体的粘度受温度影响较大(见图1),温度升高后原油乳液更容易表现出牛顿特性,因此粘度随含水率变化幅度变化缓慢,图1的稠油W/O型乳状液温度由40℃逐渐升高至80℃的过程中,稠油体系的表观粘度逐渐降低,体系更趋向于表现为牛顿流体特征,而且由图1和图3均可以看出,在一定温度范围内,转相点几乎不变.

关于不同性质的稠油W/O型乳状液表观粘度随含水率变化而变化的原因可做如下推测解释.

1.1 相的观点

当含水率较小时,一般形成以油为外相(连续相),水为内相(分散相)的混合液,油水两相物性以油为主体,作为分散相的水的液滴间隔较大,它们之间的相互作用只有通过连续相(油)速度场的相互作用才能表现出来.此时随着含水率的增加,稠油W/O型乳状液的表观粘度变化不大.当含水率增大到一定程度时,水组分物性作用逐渐显现,连续相(油)中的分散液滴(水)急剧增多,这时的相接触表面增大[17].由于油水两相界面作用增强,两相间表明活化能增加以及在液流中发生液滴间的相互碰撞和相对滑动,导致了表观粘度的迅速上升.在含水率接近临界值的情况下发生转相,液滴发生形变,此时水逐渐成为连续相,形成以水为外相、低含水油为内相的复杂乳状悬浮液,由于影响含水原油粘度的主要因素是连续相粘度,所以原油粘度又大幅度减小.

关于图1~图3三种不同类型的稠油W/O型乳状液的转相点不同,推测其原因,可以做如下解释:稠油中沥青质、胶质以及粘土等物质均具有界面活性,这些天然的W/O型乳化剂容易富集在液滴油水界面上,形成坚硬的膜,从而不利于形成O/W型稠油乳状液.一般密度大和粘度高的原油,含胶质和沥青质等天然的W/O型乳化剂较多,吸附在油水界面上的厚度和强度较大,从而有利于更多的水滴形成分散体.当原油中的水含量增加到足以破坏油-水界面膜时,此时水滴可以聚结形成连续相,从而引起乳液体系转相.

1.2 分子取向观点

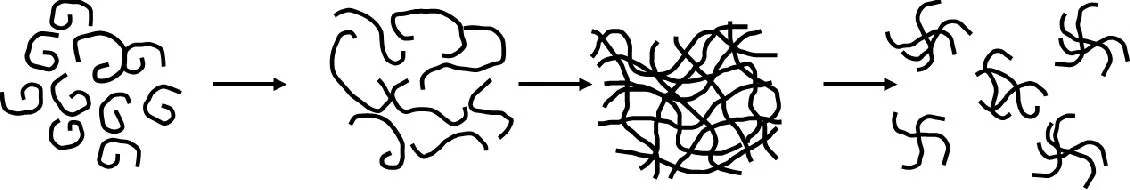

非牛顿流体粘度的成因是由于长链分子或颗粒本身的性质产生的,这种流体在静止时,长链分子细长纤维呈杂乱卷曲状态.

图4 稠油W/O型乳状液随含水率 变化分子形态变化曲线

对于稠油W/O型乳状液而言,当含水率较小时,稠油长链分子间距离较小,分子间作用力大,这种“紧实”的状态下,长链分子呈杂乱卷曲状态.随着含水率的增加,稠油长链分子间的距离也逐渐变大,长链分子具有的伸展空间逐渐变大,长链分子之间的相互缠绕作用增强,表现为稠油W/O型乳状液的表观粘度随之增大.当达到某一临界含水率时,长链分子间形成空间网状结构,此时稠油W/O型乳状液体系的表观粘度达到最大值.超过临界含水率时,由于水分子比例的增加,促使原油中长链分子间距离进一步增大,此时长链分子间力减小,不利于形成空间网状结构,原油分子则以“聚集体”的形式出现,体系为大量的水分子包围着原油的分子“聚集体”,体系的外相为水,流动阻力变小,表观粘度下降.

当稠油中所含有的胶质沥青质等长链分子较多时,这就使得体系中长链分子由杂乱卷曲状态变为有足够伸展可以相互缠绕的空间的过程中,所需水分子的数量增多,长链分子间形成的庞大的空间网状结构时的临界含水率相应增大.

1.3 原油胶体结构模型-氢键理论观点

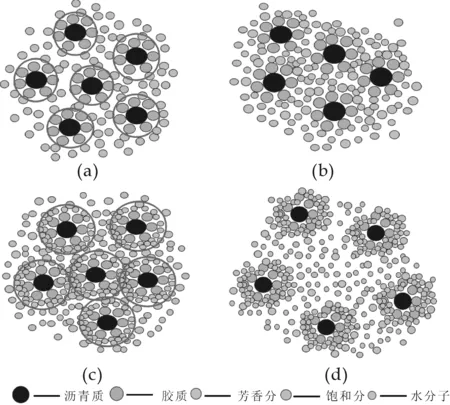

(1)原油胶体结构模型.在稠油W/O型乳状液中,稠油本身含有许多沥青质、胶质、芳香分等大分子.许多研究表明,沥青质是稠油产生高粘度的最主要原因[18].目前,对沥青质在原油中的存在形式持有不同的观点,其中沥青质胶质胶束模型的观点得到了普遍认同.该模型认为沥青质胶质胶束[19-21]具有如下特点:沥青质分子相互缔合形成胶核;油相中部分共存胶质分子吸附于胶核表面形成溶剂化层;胶束中沥青质分子和胶质分子分别与油相中的各自单体分子处于动态平衡(参见图5(a)所示).

图5 含水原油胶体结构随含水率的变化曲线

(2)在稠油W/O型乳状液体系中水分子会通过氢键与沥青质产生溶剂化作用.从而加强了沥青质在水油体系中的溶剂化作用.当含水率较低时,水对沥青质溶剂化作用较弱,此时沥青质主要与胶质芳香分存在溶剂化作用,所形成的胶粒视半径较小.随着含水率的增加,水分子对沥青质的溶剂化作用逐渐增强,从而使沥青质周围吸附胶质、芳香分和水分子,溶剂化层逐渐变厚,胶粒视半径相对增大(见图5(b)所示),体系表观粘度增加.

但体系含水率超过一定值(临界含水率)时,此时沥青质胶粒的溶剂化作用最强,胶粒视半径最大(见图5(c)所示),体系表观粘度达到最大值;超过此临界含水率后,此时由于水分子的大量增加,其与沥青质、胶质中的极性基的作用增强,水分子可能会分散进入胶质和沥青质片状分子之间,相对削弱了沥青质与胶质分子间的作用,胶粒聚集体结构变松散;另外此时相当于大量的水溶剂对沥青质稀释作用较强,对胶粒聚集体有离散作用,沥质更趋向于单体分散,降低原油内聚力,体系表观粘度下降(见图5(d)所示).

当稠油中含有大量的胶质沥青质时,稠油中会形成大量的胶粒,体系的整体溶剂化作用增强,当胶粒半径随着含水率增大而变大时,体系中胶粒所吸附的总水分子数也相应增多.因此不同性质的原油,其乳状液的转相点受含水率的影响也不同,对于一般密度大和粘度高的原油,其W/O型乳状液的转相点较高.即含水率较高时,W/O型乳状液才能转相为O/W型乳状液,反之则转相点较低.

综上基于稠油W/O型乳状液粘度随含水率变化而变化原因的3种解释理论,对不同性质的稠油W/O型乳状液转相点不同的原因进行了探讨分析,从而使3种解释理论的正确性得到了验证.

2 由稠油乳状液表观粘度变化及相转化过程对稠油开发的思考

(1)不同稠油油藏初始含水饱和度使稠油乳状液表观粘度变化及相转化过程不同,当初始含水饱和度大于转相点时,油藏水驱前缘整体粘度会随着水驱的进行而呈现出逐渐降低的趋势.对于该类油藏,水驱开发过程中,水驱阻力会减小,水窜或注气(蒸汽或其他气源)气窜程度会增强;当初始含水饱和度小于转相点时,油藏水驱前缘整体粘度会随着水驱的进行而呈现出先增加后降低的趋势,而对于这类油藏,水驱开发过程中,水驱阻力会先增大后减小,水窜或注气(蒸汽或其他气源)气窜程度会呈现出由弱到强的变化.

(2)目前的稠油油藏冷采和热采现场渗流规律研究中,对相转换所引起的稠油粘度变化考虑仍然较少[22-24],因此对于当初始含水饱和度小于转相点时的一定油品的稠油油藏,需要考虑水驱前缘的粘度复杂变化过程,从而使水驱规律更加贴合真实驱替过程.当然实际水驱开发中W/O型乳状液形成仍不充分,主要以相对较大的水段塞和油段塞形式存在,因此W/O型乳状液的表观粘度可能比初始粘度不会增加太大,但考虑相转换仍对进一步深入认识油藏水驱规律具有较大的研究意义.

3 结论

(1)稠油W/O型乳状液表观粘度随含水率变化的微观原因可从相、分子取向和原油胶体结构模型氢键理论3个方面进行系统阐述.

(2)根据所述的3种理论对不同性质的稠油W/O型乳状液转相点不同的原因进行解释,证明了3种解释理论的一致性.不同性质的原油,其乳状液的转相点受含水率的影响不同,对于一般密度大和粘度高的原油,其W/O型乳状液的转相点较高.

(3)由稠油乳状液表观粘度变化及相转化过程对稠油的开发进行思考,不同稠油油藏初始含水饱和度使稠油乳状液表观粘度变化及相转化过程不同,从而对油藏水驱阻力、水窜或注气(蒸汽或其他气源)气窜程度产生不同的影响.分析认为考虑相转换对进一步深入认识油藏水驱规律具有较大研究意义.

[1]蒋小华,王 玮,宫 敬.稠油包水乳状液的表观黏度[J].化工学报,2008,59(3):721-727.

[2]H.Alboudwarej,M.Muhammad,S.Dubey,et al.Rheology of Heavy-Oil Emulsions[C].SPE 97886,2005:285-293.

[3]Wally Ggeorgie,Colin Smith.The Challenges in Processing Heavy Oil[C].SPE 157894,2012:1-11.

[4]G.Ersoy,M.Yu,C.Sarica. Modeling of Inversion Point for Heavy Oil-Water Emulsion Systems[C].SPE 115610,2009:1-11.

[5]江延明,李传宪.W/O乳状液的流变性研究[J].油气储运,2000,19(1):10-12.

[6]窦 丹,宫 敬.稠油/水乳状液表观粘度实验研究[J].化学工程,2006,34(9):39-42.

[7]王 朋,刘保君.原油乳状液加剂降低转相点实验研究[J].科学技术与工程, 2012,20(13):3 229-3 230.

[8]Arirachakaran S,Oglesby K D, Malinowsky M S, et al.An analysis of oil/water flow phenomena in horizontal pipes[C].SPE 18836,1989:155-167.

[9]Smith D H,Lim K H.A study of the morphologies and inversions of model oilfield dispersions[C].SPE 18496,1990,265-269.

[10]孟 江,向 阳,魏小林,等.高内相稠油油包水乳状液流变性研究[J].西南石油大学学报(自然科学版),2007,29(2):122-124.

[11]黄 波.地面条件下脱气稠油粘温关系和流变特性研究[J].新疆石油学院学报,2001,13(1):66-71.

[12]杨顺辉.新疆塔河重质原油及其乳状液不同温度和压力下的粘度[J].油田化学,2004,21(1):79-81.

[13]Duan Linlin,Jing Jiaqiang,Wang Jinzhu,et al.Study on phase inversion characteristics of heavy oil emulsions[J].The International Society of Offshore and Polar Engineers,2010,6:83-87.

[14]李晓平,王利敏,涂爱勇,等.特超稠油粘度与温度、含水率关系的研究[J].石化技术,2008,15(4):1-3.

[15]邹国君.塔河油田超深超稠油藏采油新技术研究[J].西南石油大学学报(自然科学版),2008,30(4):130-134.

[16]孙瑞云,丁沛然,彭富更,等.稠油热采地下催化降黏技术试验研究[J].油气田地面工程,2010,29(7):47-48.

[17]申龙涉,王戬丽,李恩田,等.含水超稠油流变性试验与研究[J].油气储运,2007,26(9):24-26.

[18]盖平原.胜利油田稠油黏度与其组分性质的关系研究[J].油田化学,2011,28(1):54-57.

[19]楚艳苹,胡玉峰,明云峰,等.高压注气过程中沥青质沉淀机理及规律的实验研究[J].中国石油大学学报(自然科学版),2003,27(2):74-77.

[20]杨朝合,徐春明,杜 峰,等.重质油宏观尺寸表征的初步研究[J].石油学报,1998,14(3):6-9.

[21]杨朝合,任文坡,陈宏刚,等.重油组分宏观尺寸表征方法的研究进展[J].化工进展,2008,27(11):1 696-1 701.

[22]张建国,杜殿发,候 建,等.油气层渗流力学[M].2版.东营:中国石油大学出版社,2009:209-214.

[23]Fu X,Lane R H, Mamora D D.Water-in-Oil emulsions: flow in porous media and EOR potential[C].SPE 162633,2012:1-12.

[24]鞠斌山,王春田,李师涛,等.变原油黏度油水两相流驱替特征研究[J].西安石油学院学报(自然科学版),2003,18(1):17-20.