单点渐进成形工艺参数对表面质量的影响

2014-06-27文怀兴杜宣莉史鹏涛上燕燕

文怀兴, 杜宣莉, 史鹏涛, 上燕燕

(1.陕西科技大学 机电工程学院, 陕西 西安 710021; 2.中国人民解放军第5702工厂, 陕西 咸阳 712200)

0 引言

现代制造过程越来越重视成形工艺过程,这样可以使产品定制,减小成本和交货时间.单点渐进成形[1]不需要特定的成形工具,在计算机的作用下,使工具头在板料上进行逐层的等高线加工,最终一层一层累积成想要的形状[2-4].这种新型的成形方式,最大的特点是可以显著降低产品成本,缩短生产周期[5].由于成形轨迹是采用计算机的编程来实现,所以灵活性较强,适合单件和小批量生产,也非常适合加工形状比较复杂的钣金类零件[6].

单点渐进成形思想从20世纪60年代由LESZAK[7]提出,20世纪90年代中期至今经过科学家的广泛研究,单点渐进成形的研究主要集中在成形轨迹、数值模拟、成形设备、成形精度、成形力等方面[8-10].由于影响表面质量问题的因素极为复杂,目前对板料渐进成形表面质量方面的研究不是很深入,但是表面质量对成形零件的外观和正常使用影响较大,是单点渐进成形非常重要的一方面[11,12].因此,对于板料单点渐进成形的表面质量问题的研究具有重要的意义.

根据理论分析可知,影响表面质量的加工因素主要是加工步长、刀具头半径和成形角这三个因素.由于表面粗糙度是衡量表面质量好坏的重要指标,所以利用表面粗糙度来研究这三个因素对板料单点渐进成形表面质量的影响,可为选择单点渐进成形表面质量的最优的加工参数作为参考依据[13].通过正交试验研究这三个加工因素对板料单点渐进成形表面粗糙度的影响规律[14,15],可以大大减少实验的次数,提高了效率.

1 理论分析

表面粗糙度是衡量表面质量微观精度最为常用的一种表面形貌参数.它采用表面某个截面的轮廓曲线表示,通过数学计算得到的值来表示该截面的波动程度.由理论分析得Rz=r(1-cosβ)、β=arcsin(h′/2r)、h′=h/sinα[13],其中Rz为表面粗糙度,h为加工步长、r为刀具半径、α为成形角.由这3个公式可知,表面粗糙度Rz的理论分析式最终和加工步长h、刀具半径r、成形角α相关.若考虑单因素,只改变加工步长h,不改变其它加工参数时,根据公式可知,表面粗糙度随着加工步长h的减小而减小;若只改变工具头半径r,不改变其它加工参数时,根据公式可知,表面粗糙度随着工具头半径r的增大而减小;若只改变成形角α,不改变其它加工参数时,根据公式可知,表面粗糙度随着成形角α的增大而减小.所以可以通过正交试验分析表面粗糙度和加工步长、刀具头半径、成形角这三个因素的相关顺序,为改善成形件表面质量提供帮助.

2 实验内容

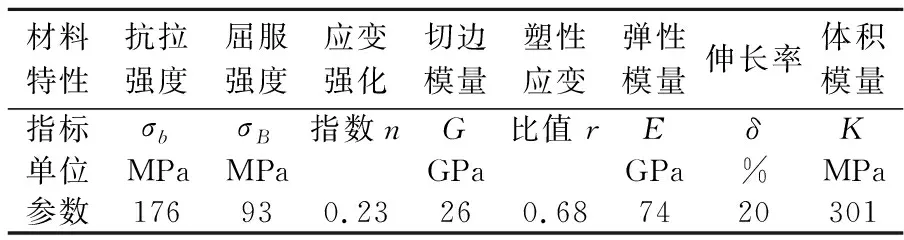

2.1 实验材料性能

表1 铝板2Al2材料性能

2.2 实验设备与实验方案

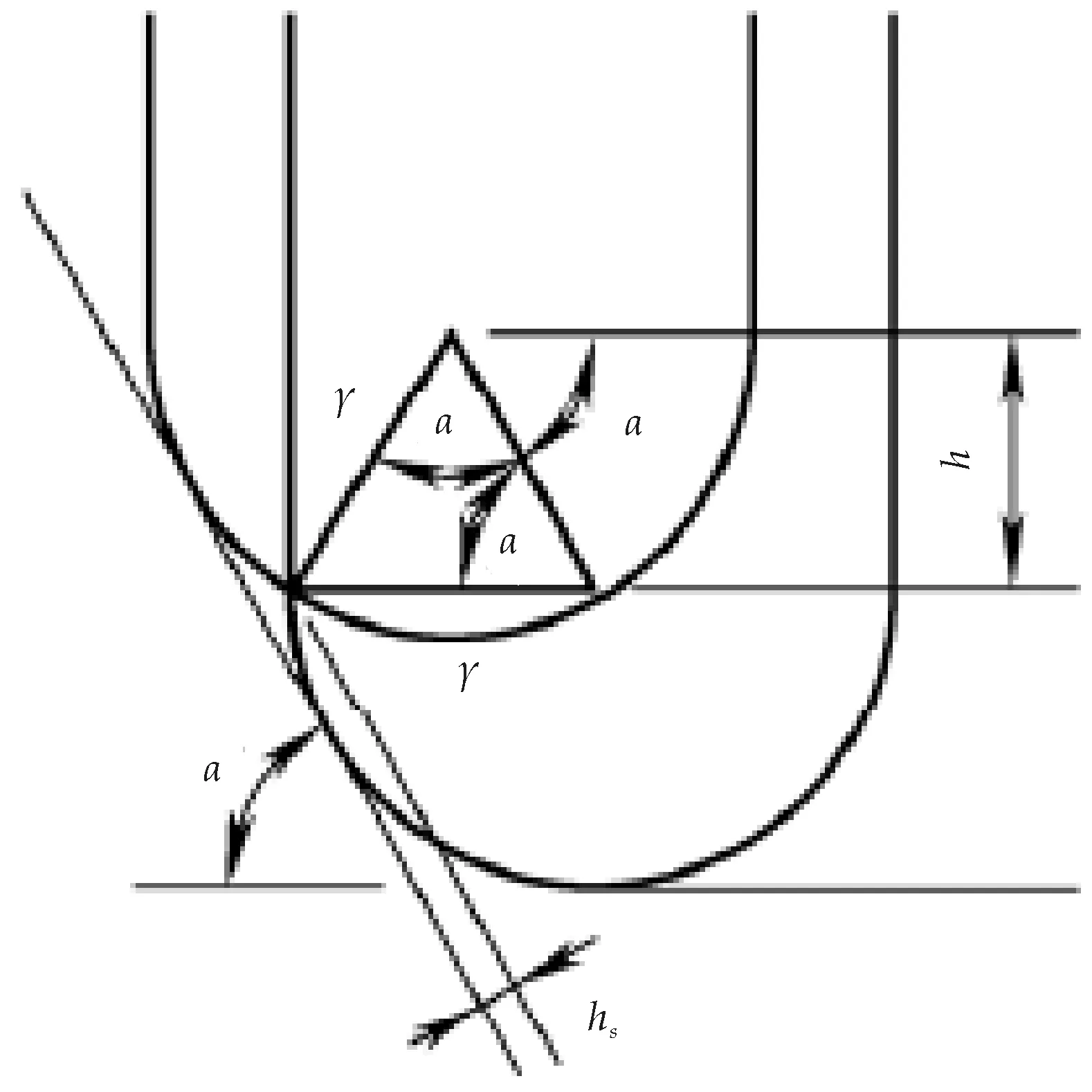

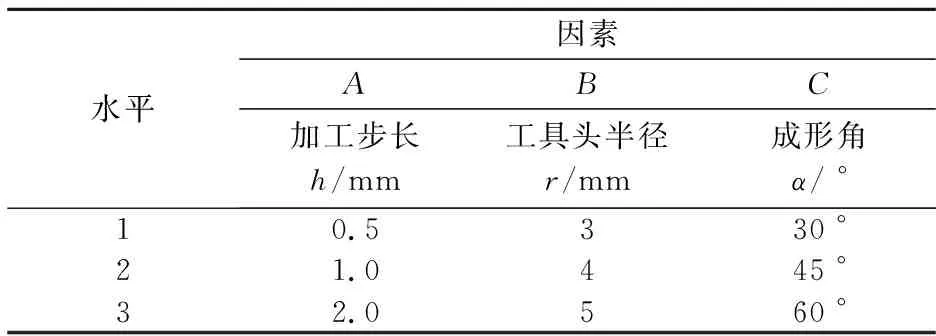

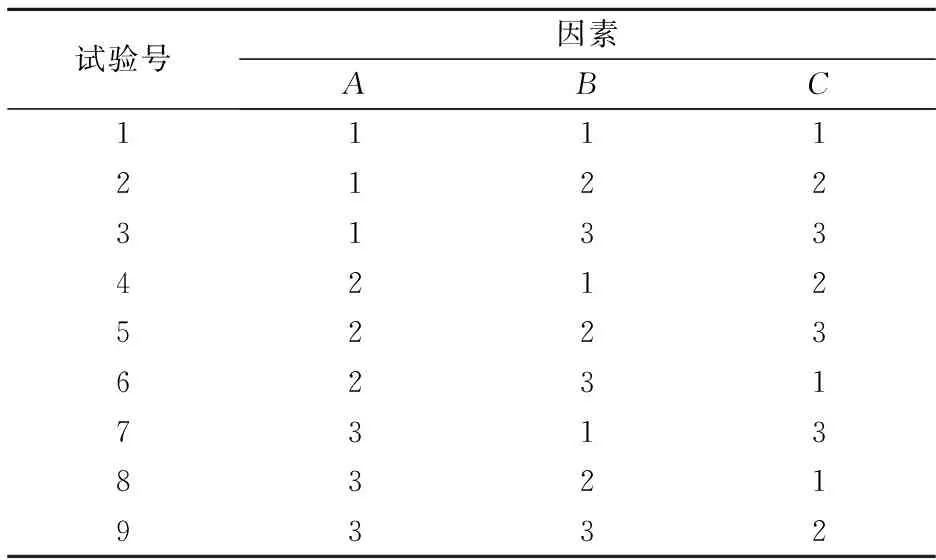

实验是在数控加工中心上进行的.试样为150 mm*150 mm,厚度为1.1 mm的2Al2的铝合金薄板.实验采用的工具头为硬质合金的半球形工具头,球头部分淬火后硬度大于68HRC,之后进行研磨和抛光,直径分别为Φ6 mm、Φ8 mm、Φ10 mm,实验采用的润滑油为普通机油.将加工步长h、刀具半径r、成形角α这三个加工参数作为正交试验的三个因素,这三个因素在如图1中显示.这三个因素分别取三个水平因素,正交试验的水平因素如表2所示.在不考虑实验的相互作用下,采用3因素3水平方案,选用L9(34)正交表.正交试验方案如表3所示.

图1 正交试验三水平因素h、r、α表2 水平因素表

水平因素ABC加工步长h/mm工具头半径r/mm成形角α/ °10.5330 °21.0445 °32.0560 °

表3 正交试验方案

2.3 实验模型和加工程序

为了正确的反映出成形表面质量的工艺参数和成形件表面粗糙度之间的关系,选用板料渐进成形中典型、简单、易于观察的实验几何模型—截倒方锥.

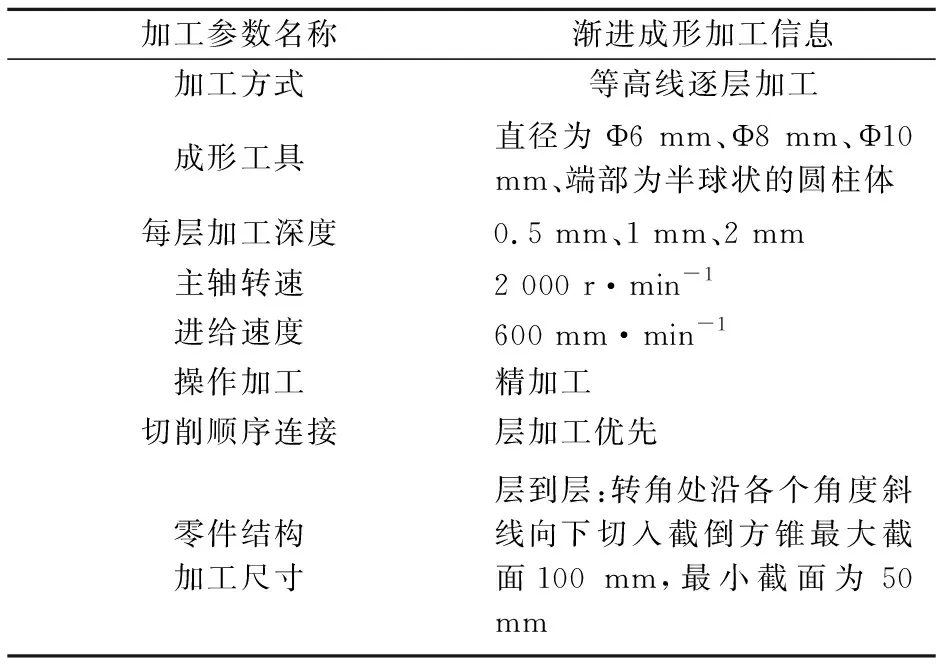

利用UGNX6.0软件的CAM模块编制数控程序[16],加工程序设置的详细信息如表4所示.

表4 加工参数与信息

2.4 实验结果与分析

在单点渐进成形过程中,成形件表面粗糙度和表面形貌最能反映成形件表面质量的好坏.研究影响成形件表面质量的因素用表面粗糙度的数值和曲线表现,因此,可将表面粗糙度作为因素的评价指标,粗糙度值反映了板料单点渐进成形过程中的成形表面质量,该值越小,则说明表面质量越好.

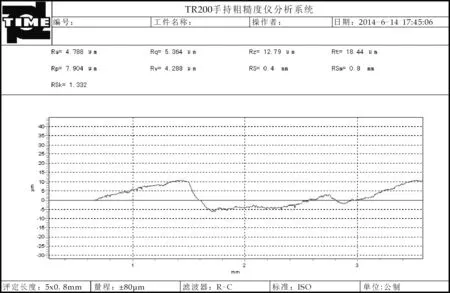

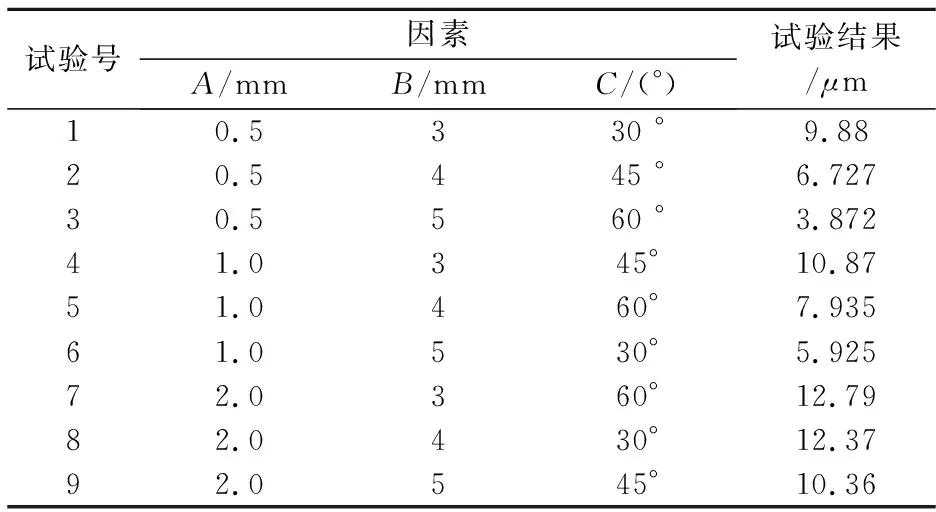

根据所设计的实验方案进行实验,采用 TR200粗糙度仪来测量正交试验所得的成形件层与层之间横向粗糙度,实验以Rz作为测量的主要参数,然后用PXS5-T体视显微镜观察样件表面形貌,表面粗糙度实验结果如表5所示.对表5正交试验中的数据进行极差分析法处理,采用极差分析法所得的结果见表6.图2所示为试验样件号为7的样件,选用的加工步长为2 mm,刀具半径为3 mm,成形角为60 °,主轴转速为2 000 r·min-1,进给速度为600 mm·min-1,测量出表面粗糙度为12.79 um.图3表示试验号为7的表面粗糙度测量图.

图2 试验号为7的样件

图3 试验号为7的粗糙度测量图表5 实验结果

试验号因素A/mmB/mmC/(°)试验结果/μm1 0.5330 °9.8820.5445 °6.72730.5560 °3.87241.0345°10.8751.0460°7.93561.0530°5.92572.0360°12.7982.0430°12.3792.0545°10.36

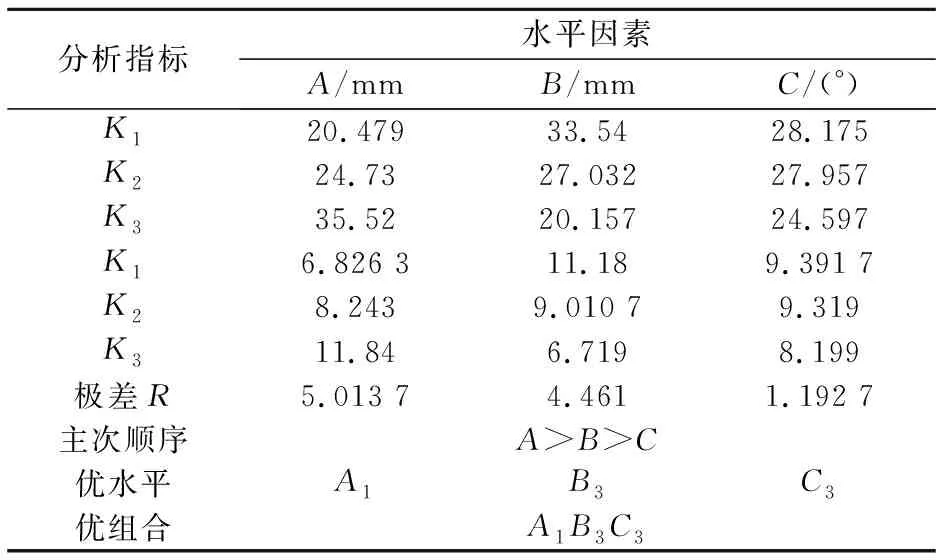

表6 极差分析

经过极差分析法得出:极差越大的数值,在实验范围内的变化对实验指标在数值上的变化影响最大,所以极差数值最大的那一列就是水平因素影响实验结果影响最主要的因素.经本实验分析,RA>RB>RC,因此各个因素从主要到次要的顺序依次排列为:A因素(加工步长)、B因素(工具头半径)、C因素(成形角),也就是说:加工步长对表面质量影响最大,其次是工具头半径,最后是成形角.为了直观起见,以各个因素的水平变化为横坐标,以实验指标的平均值为纵坐标,绘制出水平因素和实验指标关系图如图4.

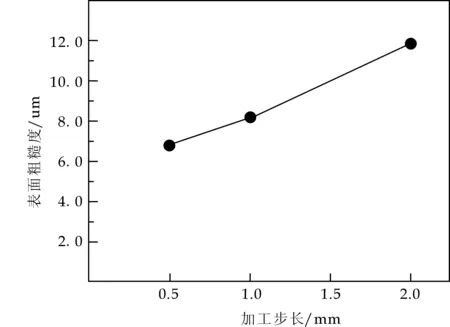

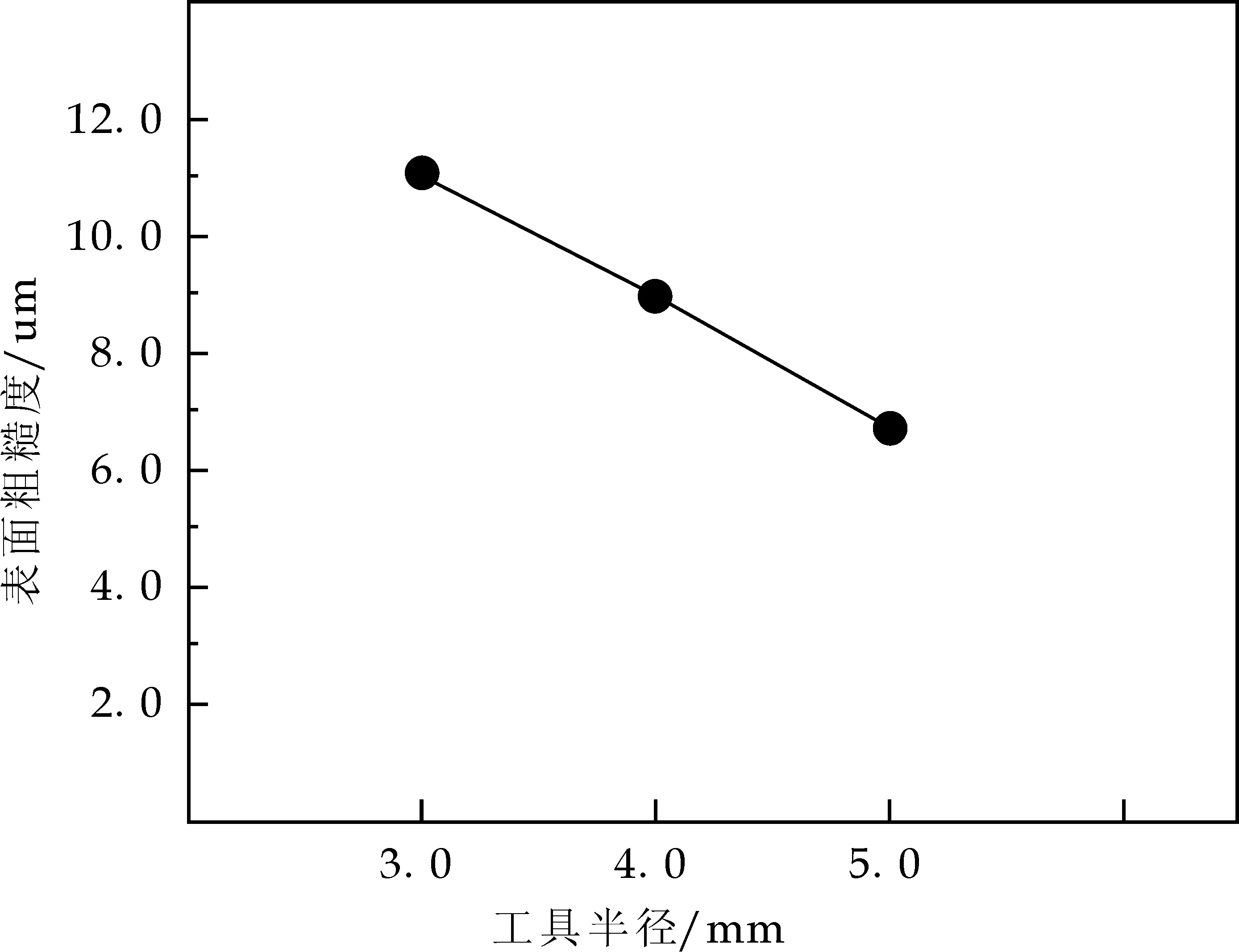

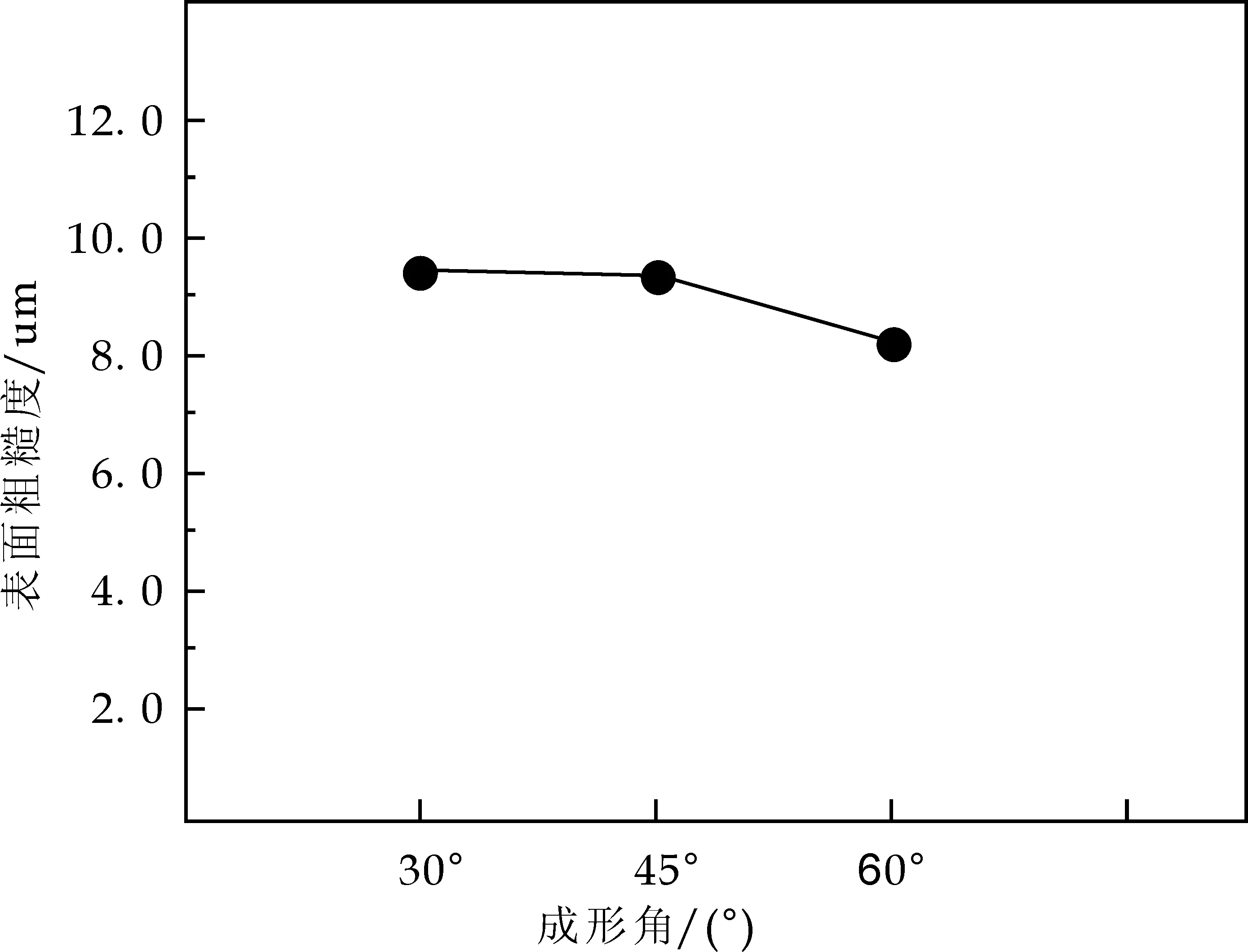

由图4可以看出,按照平均值大小选取优水平为A1B3C3,既选择0.5 mm的加工步长、5 mm的加工半径,60 °的成形角为最优组合.由图4(a)所示,表面粗糙度随着加工步长的增加而升高,较小的加工步长可以使得成形件表面质量提高.但是加工步长的减小也会使得加工时间变长,影响了产品生产的周期,所以也不能太小,一般0.5 mm左右适宜.图4(b)所示,表面粗糙度随着工具头半径的增大而减小,较大的工具头产生较好的成形件表面质量.但是较大的工具头制造成本较高,所以综合考虑,一般的工具头半径选用5mm适宜.图4(c)所示,表面粗糙度随着成形角的增大而减小,较大的成形角产生较好的成形件表面质量.因为在加工步长、工具头半径不变的情况下,较大成形角的成形样件每两层之间的残余波峰高度比较小成形角的小,而残余波峰高度直接影响表面粗糙度,残余波峰高度越大,表面粗糙度越大,所以,较大成形角有利于成形件的表面质量.当成形角接近90°时,表面质量应该最好,但是一般的铝制材料一次成形的成形极限角为72 °左右,所以成形角在70 °左右最好.

(a)水平因素加工步长和实验指标关系图

(b)水平因素工具半径和实验指标关系图

(c)水平因素成形角和实验指标关系图图4 各水平因素和实验指标关系图

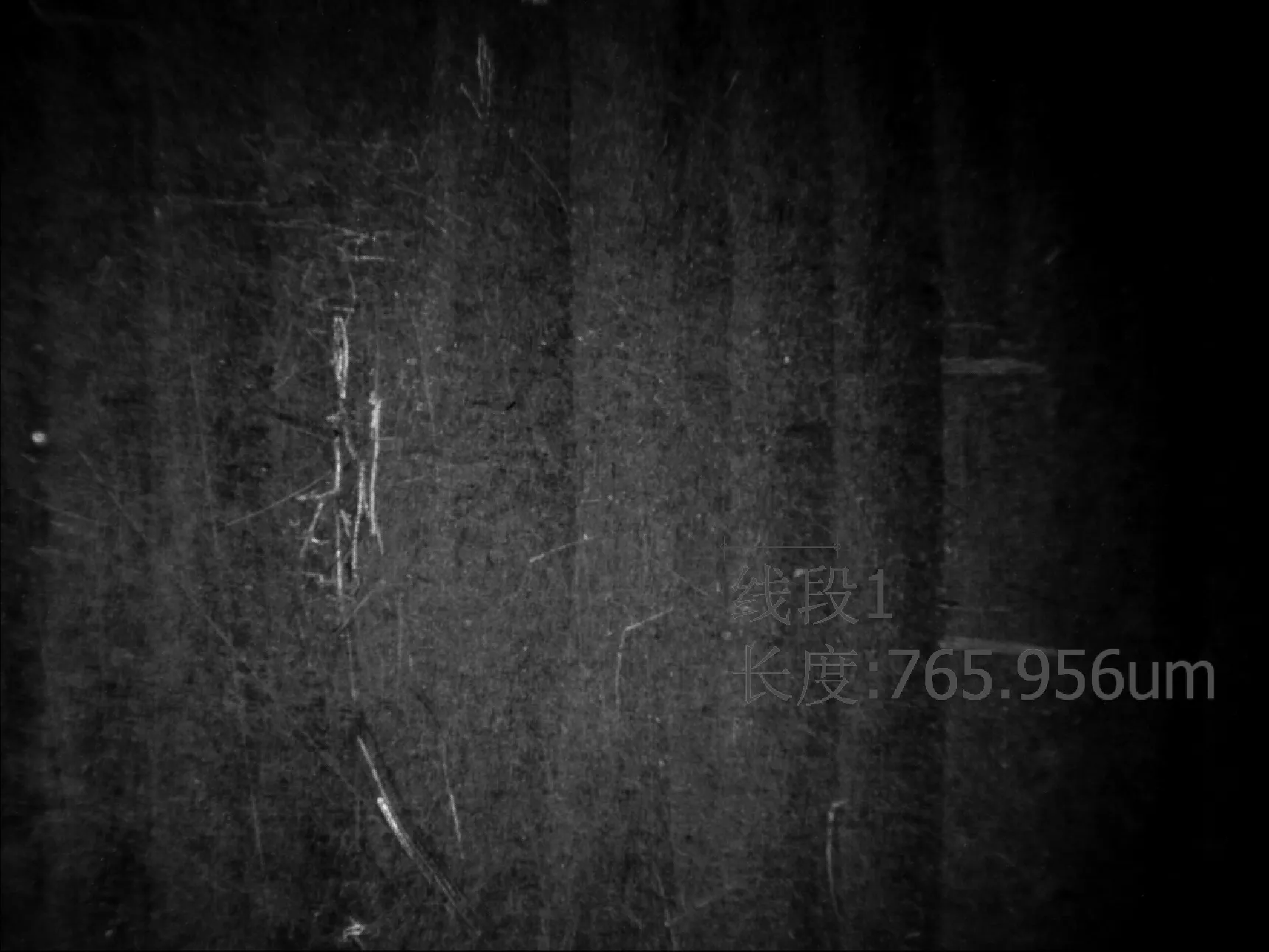

对实验方案中的样件进行表面形貌分析,分析图如图5所示.由于篇幅有限,只列出两个实验样件的表面形貌图.图5(a)为试验号2的表面形貌,图5(b)为试验号7的表面形貌.为了便于测量表面粗糙度,所以将所有的实验样件进行了线切割,线切割之后的样件纹路图如图6所示.图6(a)为试验号2的表面纹路,图6(b)为试验号7的表面纹路.

(a)试验号为2的表面纹理图

(a)试验号为2的表面纹路图

(b)试验号为7的表面纹路图图6 试验的表面纹路图

通过实验结果分析得出,不同的工艺参数对成形件表面纹路也有影响.在相同的测量距离200 um范围内,加工步长为0.5 mm,刀具半径为4 mm,成形角为45 °,主轴转速为2 000 r·min-1,进给速度为600 mm·min-1的条件下,试验2中出现的波纹浅而多,波纹之间的距离也非常小,其值为765.956 um,观察图6(a)样件的波纹高度也较小,波纹密密麻麻一个紧挨着一个,波纹基本没有凹凸,此样件的表面粗糙度小,成形件表面较光滑.而加工步长为2 mm,刀具半径为3 mm,成形角为60 °,主轴转速为2 000 r·min-1,进给速度为600 mm·min-1的试验7中出现的波纹深而少,波纹之间的距离也较大,其值为2 209.775 um,观察图6(b)样件的波纹高度较大,波纹的凹凸非常明显,此样件的表面粗糙度较大,成形件表面不光滑.

3 结论

(1)板料单点渐进成形表面质量的加工工艺参数中,影响最大的为加工步长、其次是工具头半径、最后为成形角.

(2)板料单点渐进成形表面质量随着加工步长的减小而得到改善,加工步长越小,成形件表面质量越好.但加工步长太小,成形时间大大增加,延长了成形周期,一般取0.5 mm为宜.

(3)板料单点渐进成形表面质量随着成形角的增大而得到改善,成形角越大,成形件表面质量越好.但是成形角不能取得过大,否则会由于超过成形极限角而破裂,所以一般成形角略小于对应板料的成形极限角,取70 °适宜.

(4) 板料单点渐进成形表面质量随着工具头半径的增加而得到改善,工具头半径越大,成形表面质量越好.但工具头半径太大,成形工具头的成本大大提高,一般工具头半径取5 mm为宜.

[1] Jeswiet J,Micari F,Hirt G,et al.Asymmetric single point incremental forming of sheet metal[J].CIRP Annals-Manufacturing Technology,2005,54:623-649.

[2] 崔 震,高 霖,陆启建.复杂钣金零件渐进成形方法[J].机械工程学报,2007,43(12):235-239.

[3] Martins P,Bay N,Skjoedt M,et al.Theory of single point incremental forming[J].Manufacturing Technology-CIRP Annals,2008,57(1):247-252.

[4] 崔 震,高 霖,陆启建,等.基于数控单点渐进成形技术的钣金浮雕字成形[J].南京航空航天大学学报,2009,41(1):91-96.

[5] Duflou J,Tunckol Y,Szekeres A,et al.Experimental study on force measurements for single point incremental forming[J].Journal of Materials Processing Technology,2007,189(1/3):65-72.

[6] 李湘吉,李明哲,蔡中义.板料单点渐进成形数值模拟研究[J].锻压技术,2009,34(4):79-83.

[7] Leszak E.Apparatus and process for incremental dieless forming[P].US:3342051A1,1967-09-19.

[8] 宋修成,陆 斌,陈 军,等.板料渐进成形件表面质量的影响因素分析[J].机械工程学报,2013,49(8):84-89.

[9] 徐 岩,何思阳,高 霖,等.复杂钣金零件渐进成形表面质量影响因素[J].南京航空航天大学学报,2009,41(5):559-563.

[10] 宋修成.板料数控渐进成形件的表面质量控制技术研究[D].上海:上海交通大学,2013.

[11] 胡铭明.金属板料渐进成形精度研究[D].南京:南京航空航天大学,2009.

[12] 周 杰,姚守桃,张 旭,等.极限半锥角及层间距对板料渐进成形质量影响的研究[J].热加工工艺,2010,39(9):34-35.

[13] M.Durante,A.Formisano,A.Langella,et al.Comparison between analytical and experimental roughness values of components created by incremental forming[J].Journal of Materials Processing Technology,2010,201(5):1 934-1 941.

[14] 陶 龙,王 进,姜虎森,等.单点渐进成形时工艺参数对成形能力的影响[J].锻压技术,2012,37(3):19-22.

[15] 李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2008.

[16] 姜虎森,王 进,王廷和,等.主轴转速对单点渐进成形工件表面粗糙度的影响[J].锻压技术,2011,36(3):33-36.