H2S对Q235钢在CO2介质中的腐蚀影响及缓蚀研究

2014-06-27黄先球郎丰军

黄先球 郎丰军 程 鹏

(武汉钢铁(集团)公司研究院 湖北 武汉:430080)

国外1924年报道了有关CO2腐蚀问题[1]。在上世纪60年代初期,国外相继发现了一些高含量硫气田(其中有的H2S含量高达90%以上),因而开展了对高含量硫气田的开发研究与试采工作[2]。在石油工业的发展过程中,由于深层含CO2和H2S气田的开发以及含硫气田回注CO2强化采油工艺的应用,CO2和H2S引起的腐蚀造成了巨大经济损失、材料浪费且越来越引起人们的重视[3-6]。

就CO2、H2S腐蚀的防护技术而言,国内外普遍认为,投加缓蚀剂是合理选择材质前提下的一项基本措施,具有显著的经济效益,缓蚀剂研究及应用仍是油气田工作中很重要的一环[7]。因此开展盐水中CO2-H2S的腐蚀及缓蚀研究,在油、气田生产中既有理论上的意义,又有重大的经济价值。

本文采用失重法研究了H2S对碳钢在CO2介质中的腐蚀影响及咪唑啉化合物的缓蚀性能,并用电子探针对碳钢表面腐蚀产物膜进行了分析。

1 试验条件及方法

试验材质为Q235,试片尺寸为40.1mm×21.0mm×3.9mm,其化学成分见表1。

表1 试验钢的主要化学成分(wt%)

试片预处理:将试片依次用240目、400目、1000目砂纸打磨光亮如镜后,用无水乙醇、丙酮棉球擦试干净,冷风吹干后置于干燥器中备用。

常压腐蚀试验:在广口瓶中加入一定体积的3%NaCl溶液,试片挂入前,预先通测试气体0.5小时,将预处理好的试片挂入瓶中,塞紧橡皮塞,用蜡密封,放置于已恒温的水浴中(55℃),挂入试片后,再持续通测试气体1小时后,停止通气,密闭体系,放置10小时后取出试片,进行后处理。

高压腐蚀试验:在高压釜中放入4个大试管,大试管中装有按常压操作配制的150mL H2S饱和腐蚀溶液及试片;连接好实验装置,调节CO2钢瓶减压阀使高压釜中CO2压力达所需值,维持压力在整个实验过程中恒定,恒温(55℃)腐蚀10小时后,减压并取出试片,进行后处理。

试片后处理:试验完后试片用自来水冲洗,橡皮擦试,再用加入一定量缓蚀剂的15%HCl处理数分钟;用水冲洗,无水乙醇、丙酮擦试,冷风吹干后置于干燥器中备用。

高压腐蚀试验后,采用电子探针分析了Q235钢表面的腐蚀产物。

缓蚀剂为实验室合成的咪唑啉化合物。

材质在腐蚀介质中的腐蚀速度深度指标用下式计算:

式中:R——以深度表示的腐蚀速度(mm/a);w0——腐蚀前试样的重量(g);w1——腐蚀后试样的重量(g);s——试样的表面积(m2);t——试样的腐蚀时间(h);d——金属的密度(g/cm3)。

缓蚀剂的缓蚀效率用下式计算:

式中:I——缓蚀效率(%);R1——加入缓蚀剂前以深度表示的腐蚀速度(mm/a);R2——加入缓蚀剂后以深度表示的腐蚀速度(mm/a)。

2 试验结果与分析

2.1 H2S对Q235碳钢在常压CO2溶液中腐蚀的影响

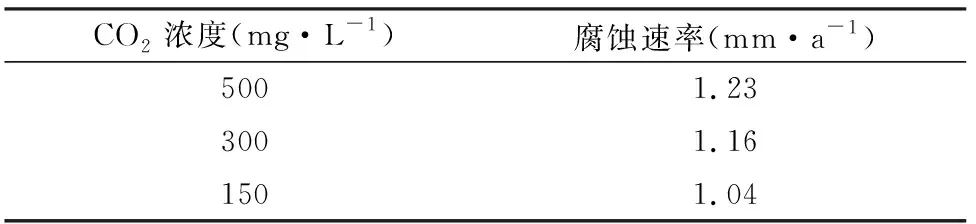

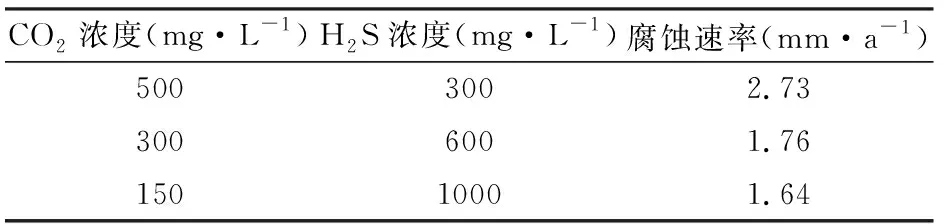

含3%NaCl的CO2溶液中,Q235钢腐蚀速率与浓度的关系见表2,含3%NaCl 的CO2-H2S溶液中,Q235钢腐蚀速率与浓度的关系见表3。

表2 在CO2溶液中Q235钢的腐蚀速率

表3 在CO2-H2S溶液中Q235钢的腐蚀速率

由表2可知,在含3%NaCl的CO2溶液中,CO2浓度的改变对Q235腐蚀速率的影响不大。对比表2和3可知,在CO2溶液中,加入H2S后,Q235腐蚀速率的变化较明显,即在含3%NaCl的CO2-H2S溶液中,H2S加速了CO2的腐蚀。在H2S浓度为300mg/L时,腐蚀产物不均匀、较稀薄,当H2S浓度增大到1000mg/L时,表面腐蚀产物较均匀、较厚。CO2浓度的改变对Q235腐蚀速率的影响不大,对比表2和3可知,随H2S浓度增大Q235碳钢在常压CO2溶液中的腐蚀速率反而减小,这主要归功于Q235碳钢表面腐蚀产物起到了保护作用。

2.2 H2S对Q235碳钢在高压CO2溶液中腐蚀的影响

常压H2S饱和的水溶液置于高压釜中,在不同CO2分压下测定Q235碳钢腐蚀速率与CO2分压的关系见图1。

根据文献,25℃,FeS的溶度积常数为6.3×10-18,FeCO3的溶度积常数为3.2×10-11,在相同Fe2+浓度下,易形成FeS。由pH值的变化与CO2分压的关系[18]可知,随CO2分压增大,pH值降低,硫化物薄膜会被H+离子溶解。而另一方面CO2溶于水形成碳酸,碳酸浓度随CO2分压增大,而碳酸浓度增大时,会使得在表面上的薄膜非常不稳定:

CO2+ H2O= H2CO3

FeS + H2CO3= FeCO3+H2S

当CO2分压为0.3MPa时,在Q235钢表面易形成硫化物膜,而此时H+离子和碳酸浓度不足以破坏硫化物膜,H2S对CO2腐蚀来说,具有保护作用,故Q235钢的腐蚀速率比相同分压不含H2S的腐蚀速率小。当CO2分压为0.5MPa时,H+离子和碳酸浓度增大,薄膜逐渐溶解,保护作用下降,Q235钢的腐蚀速率增大。当CO2分压为0.7MPa时,H+离子和碳酸浓度进一步增大,具有保护作用的薄膜难形成,H2S加速了CO2腐蚀。当CO2分压为1.0MPa时,H2S加速CO2腐蚀很明显,此时Q235钢的腐蚀速率为相同CO2分压下不含H2S的腐蚀速率的两倍左右。综上所述,在CO2分压较低的情况下,H2S减缓CO2腐蚀,在高CO2分压下,H2S加速CO2腐蚀。在CO2溶液中,Q235钢腐蚀速率的对数lgRCO2与二氧化碳分压的对数lgPco2成线性关系,而在CO2-H2S溶液中,Q235钢腐蚀速率的对数lgRCO2-H2S与二氧化碳分压的对数lgPco2不成线性关系。

图1 不同二氧化碳分压下Q235钢的腐蚀速率(1不含H2S,2含饱和H2S)

2.3 腐蚀产物分析

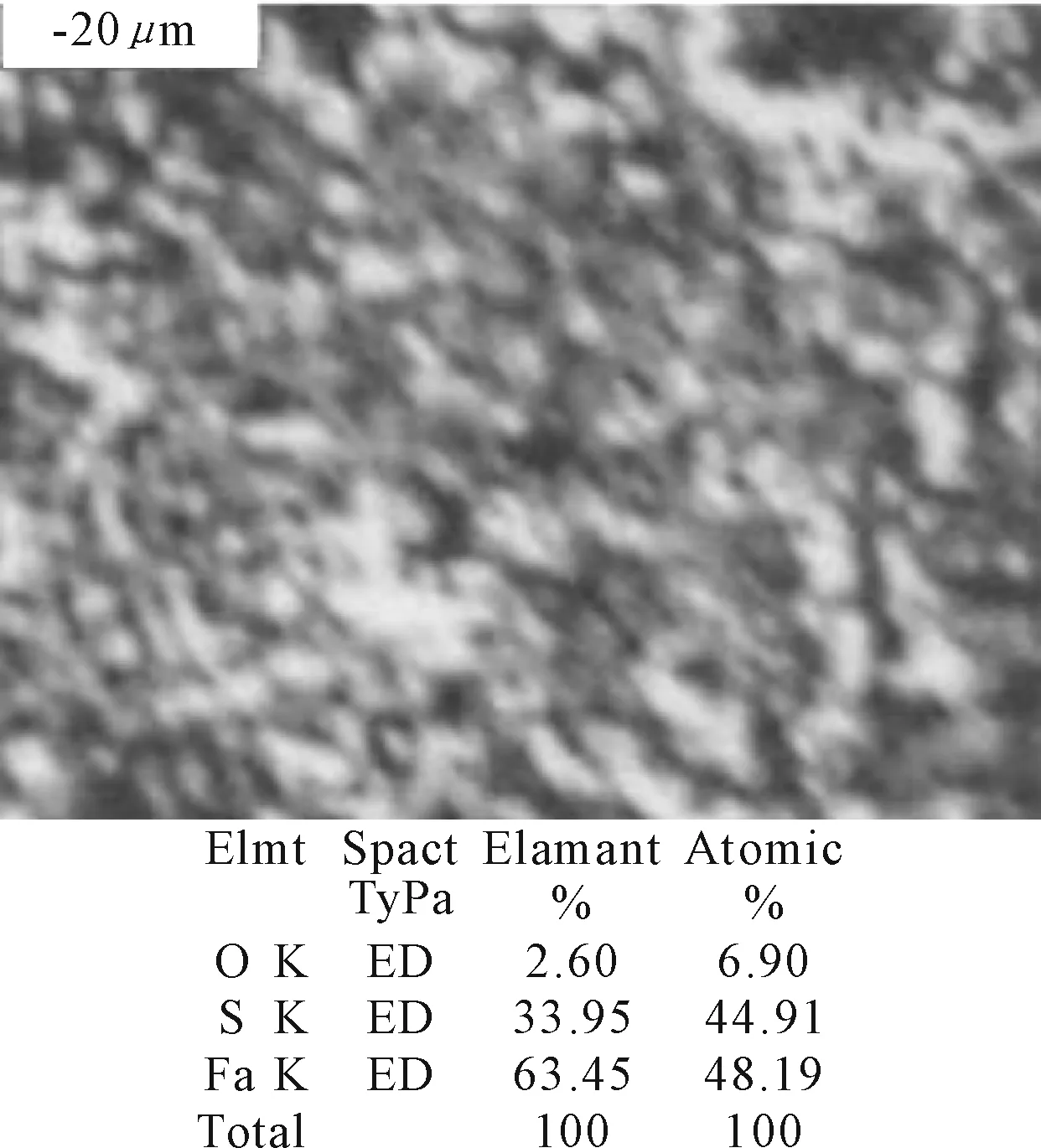

高压腐蚀试验后,采用电子探针分析了在CO2-H2S溶液中Q235钢表面的腐蚀产物,微观图像见图2~4。

由图2~4可知,在CO2-H2S混合体系中,随CO2分压增大,硫化物膜逐渐溶解,这一结果与2.2的结果一致。

图2 在CO2-H2S溶液中Q235钢表面的电子探针微观图像(0.5MPa)

图3 在CO2-H2S溶液中Q235钢表面的电子探针微观图像(0.7MPa)

图4 在CO2-H2S溶液中Q235钢表面的电子探针微观图像(1.0MPa)

2.4 缓蚀剂的缓蚀效率

实验室合成的咪唑啉缓蚀剂在1.0MPa CO2分压下不含H2S的溶液中缓蚀试验结果见表4。

表4 1.0MPa CO2分压下不含H2S的溶液中咪唑啉缓蚀剂的缓蚀效率

实验室合成的咪唑啉缓蚀剂在1.0MPa CO2分压下含H2S饱和溶液中的缓蚀试验结果见表5。

表5 1.0MPa CO2分压下含饱和H2S的溶液中咪唑啉缓蚀剂的缓蚀效率

由表4和5得知,在1.0MPa CO2分压下,实验室合成的咪唑啉浓度达到160mg/L时,缓蚀率已达80%以上,说明实验室合成的咪唑啉缓蚀剂具有较好的缓蚀效果。

3 结论

(1)常压CO2-H2S溶液中,H2S加速了CO2的腐蚀,随H2S浓度增大Q235钢的腐蚀速率反而减小。

(2)高压单独CO2溶液中,Q235钢腐蚀速率的对数lgRCO2与二氧化碳分压的对数lgPco2成线性关系,而在高压CO2-H2S溶液中,Q235钢腐蚀速率的对数lgRCO2-H2S与二氧化碳分压的对数lgPco2不成线性关系。

(3)实验室合成的咪唑啉缓蚀剂具有较好的缓蚀效果。

[1] Whitman G. W,Russel R. P,Atieri U. J. Corrosion of Iron in an CO2System[J]. Ind Eng Chem,1924,16(7):665.

[2] 余汉成,王裕康.高含硫气田的开发与卧63井先导试验[J].天然气工业,1996,16(3):69-73.

[3] 刚振宝,刘伟,卫秀芬,等.大庆油田深层气井CO2腐蚀规律及防腐对策[J].大庆石油地质与开发,2007,26(3):95-99.

[4] 贾思洋.油气管线的CO2腐蚀与防护综述[J].清洗世界,2012,28(12):30-36.

[5] 王兰洁,赵刚锋,阳忠华.油田环境下CO2对钢管材腐蚀研究[J].西部探矿工程,2013,25(11):36-38.

[6] 郑举,厉嘉滨,李敏,等.海上油田注水井套管腐蚀机理及腐蚀控制技术研究[J].全面腐蚀控制,2013,27(9):61-66.

[7] 申阳,古磊,高锦跃,等.二氧化碳对油气管道的腐蚀及防护研究[J].中国科技博览,2013,(30):378-379.