高线弹簧钢生产及其启示

2014-06-27陈燕才严开勇胡念慈张雪荣张堂正

陈燕才 严开勇 胡念慈 张雪荣 张堂正

(武汉钢铁(集团)公司研究院 湖北 武汉:430080)

国内某先进高速线材生产线于1999年3月投产,主要设备从美国摩根公司引进,是具有20世纪90年代国际先进水平的全线连续无扭轧制线材轧机[1]。该产线单线无扭连续生产,最大轧制速度120m/s。采用控轧控冷工艺,通过对冷却水箱水量和斯太尔摩线冷却速度的控制可获得产品所期望的组织和性能。精轧机组和减定径机组后分别设置了影像探伤仪和测径仪,产品尺寸精度可达 0.1mm。目前年生产量约57万吨。产品规格Φ5.0~Φ26.0mm。主要品种有帘线钢、弹簧钢、冷镦钢、桥梁缆索用镀锌钢丝、高碳钢和焊接用钢等。线材原料采用高炉铁水和优质废钢,经过转炉或电炉及精炼工序的纯净钢冶炼技术生产, 确保钢质纯净。钢坯精整线对钢坯表面存在缺陷进行清理,确保钢坯表面质量。2008年5月电炉大方坯连铸投产,坯料质量大幅度改善,进一步提升了线材实物质量。

该高线生产的汽车用弹簧钢、帘线钢、冷镦钢以及桥梁缆索用镀锌钢丝在国内知名企业和重大工程中获得广泛应用,在国产同类产品中口碑颇佳。

1 产线相关性能指标及实际生产情况

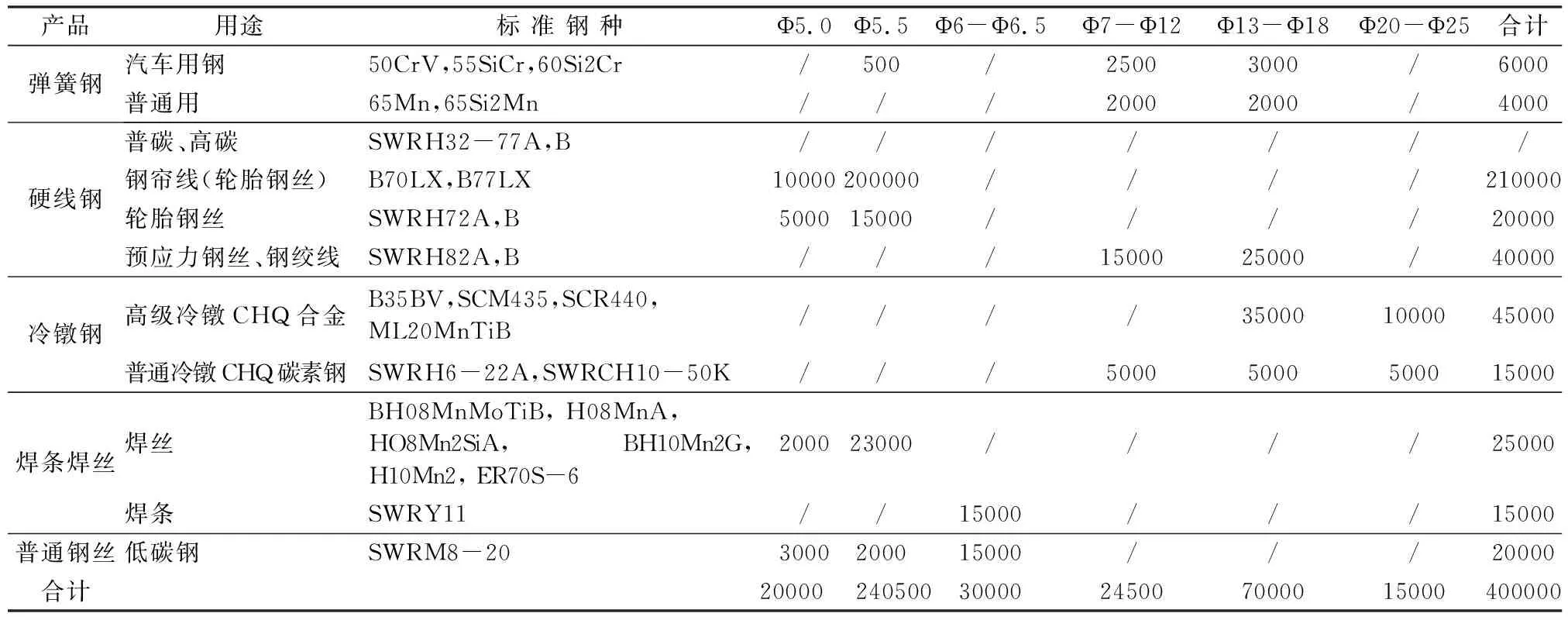

该产线设计的产品范围涵盖普碳钢到帘线钢、弹簧钢等各类品种(见表1)。在达产之后,即较快实现了各类产品的生产比例,随着生产工艺的日臻成熟,近年来其高端线材产品的比例得到大幅提升(见表2)。该产线的主要生产工艺设备参数见表3。随着工艺技术的成熟和装备的改造更新,该产线已成为现今国内装备齐全、工艺完善、高端产品最具竞争力的高速线材生产线之一。

2 产线生产的工艺特点

该产线在国内率先采用8机架精轧加4架减定径机的工艺布置,随着生产中工艺路线的不断完善和装备的不断改进,该产线具有鲜明的特点和优势:

2.1 “8+4”精轧加减定径机组工艺

1)简化轧机孔型系统,减少换辊次数,提高轧机利用率,生产率提高5%以上;

2)实现了精密轧制,保证了产品尺寸精度(均可达0.1mm);

3)实现了一定规格的自由尺寸轧制,增加了产品规格,满足了客户的特殊需求;

4)在精轧区实现了低温高速温控轧制,保证了产品尤其是高碳优线的质量。

2.2 在线尺寸精度及缺陷检测

1)在精轧机组后设置1台涡流探伤仪(后升级为影像探伤仪),动态连续地检查线材表面,并判断线材表面缺陷,在线反馈轧件表面质量。体积小,精度高,对0.004mm的缺陷均可探到。

2)在精轧机组前和减定径机组后分别设置1台可移动小车式光学测径仪ORBIS系统,测量精度±0.002mm,周向全方位动态旋转地对线材成品进行测量,并随时反映成品的外径和椭圆度,及时调整各轧机机组,提高成品的质量和产量。

表1 产线产品设计大纲 单位:t/a

表2 投产初期及近年产线部分钢种线材产量

表3 产线主要工艺设备技术参数

2.3 控制轧制和STELMOR控制冷却工艺

在预精轧机组和吐丝机间通过设立侧/立式活套,多级摩根独有的喷嘴结构和布置的水冷段+恢复段的闭环反馈式水冷系统,实现了控制轧制和控制冷却,使轧件全长温差控制在20℃内,保证了产品性能质量。

2.4 合理的导卫型式结构

轧机导卫设计为:椭圆轧件进入下一机架时及精轧机组、减定径机组入口处均配置滚动导卫,其余断面入口及各机架出口均配置滑动导卫。同时辅以强有力的维护,有效降低了轧件表面缺陷。

2.5 STELMOR控制冷却方式

闭环式水箱系统实现了吐丝机出口温度反馈实时控制水冷量,保证吐丝温度控制在±10℃;带有风机、保温罩及摩根“佳灵”装置的STELMOR风冷线,风量分配可调可控,输送机速度控制独立方便,有效改善了盘条性能的均匀性。

此外,深入的洁净钢冶炼工艺研究和先进齐全的冶炼装备,为高端线材产品生产提供了优质的原料保证。

3 产线原料保障及其处理工艺

生产优质高端线材,应十分重视高线原料生产工艺质量。目前,该产线有转炉模铸和电炉连铸两种高线优质坯料生产工艺,并配有功能齐全的坯料预处理装置,确保坯料进入高线加热炉前的组织性能和表面质量,有效避免了线材产品的表面缺陷。

3.1 转炉模铸产线工艺流程

BF铁水→铁水预处理(脱Si、P、S) →LD-CB→炉外精炼(LF,RH,KIP,CAS) →钢锭下注→热送→均热→Ф1300×2初轧机→热火焰清理→ 大方坯→精整→入库→6VH连轧→冷却→超声波探伤→磁粉探伤→砂轮修磨→入库→线材轧制→盘条

转炉模铸坯性能质量由下述全流程的精细化、洁净化处理予以保证:

3.1.1 优质铁水及先进的铁水预处理手段

弹簧钢生产的铁水质量保证包括:选用优质的进口矿石,配备齐全的铁水预处理手段,采用高炉铁水预脱Si,混铁车脱P、S,Mg粉深脱S装置等,达到铁水中 P≤ 0.020%,S≤ 0.005%的目标,为炼钢提供优质铁水。

3.1.2 独有的炼钢、炉外精炼工艺技术[2]

探索形成的纯净钢冶炼工艺,由于采用夹杂物无害化控制技术、高碳钢偏析生产控制技术和精确的冶炼温度波动控制,很好控制了C、S、H、O、N、P含量,配以功能齐全、高效的炉外精炼设备和技术(表4),得到纯净度极高的钢水。

表4 功能齐全的炉外精炼系统

3.1.3 合理的浇注系统

为保证钢锭内在和表面质量,在合理优化设计锭型的基础上,采用Ar气保护浇注工艺,保证初轧过程的大压缩比开坯,以大幅改善入炉坯料的组织结构。

3.1.4 灵活控制均热方式

对钢锭开坯前的均热工艺,总结出了适应不同钢种的最优均热模式,采取灵活控制的均热方式,有效避免了表面脱碳及减少氧化,提升了表面质量。

3.1.5 先进的开坯系统

产线弹簧钢生产对模锭和大方坯料,配备大功率双机架初轧机组,在线热火焰清理装置和六机架水平立式连轧机组,轧制出的优质坯料经检查清理后上高线轧制。

3.1.6 先进高效的检查清理手段

“一火”坯料进高线加热炉前首先进行抛丸处理,经高精度的超声波探伤和 磁粉探伤后,必要时进行砂轮修磨,最大限度减少了坯料内在和表面缺陷。

3.2 电炉连铸产线工艺流程

脱硫铁水+厂内优质返回废钢→EAF→LF→VD→CC→初轧→方坯精整→线材轧制→盘条。

3.2.1 功能齐全的电炉炼钢和炉外精炼系统

该高线生产的电炉连铸供料产线,其装备等级高,功能完备(见表5),有效保证了弹簧钢生产的坯料质量。

表5 高线坯料电炉冶炼设备

3.2.2 工艺指标

电炉连铸工艺生产的钢水,杂质元素含量显著降低,其中P≤ 0.010%,S≤ 0.005%,O≤20ppm,N≤60ppm,达到了高洁净钢生产的要求。

4 产线弹簧钢产品

轿车用气门簧和悬架簧盘条钢,要求有高的淬透性和良好的抗疲劳性和抗弹减性,同时还要求具有优良的表面质量,均匀细密的组织结构等。随着汽车工业的发展和节能环保要求的提升,车用弹簧对弹簧钢盘条的化学成分、夹杂物的数量和形态分布、表面质量、脱碳层控制、显微组织及力学性能等要求越来越高,能否量产合格的弹簧钢材是高线技术质量的重要体现,也是其市场竞争力所在。

该厂选择较为通用的车用弹簧钢种55SiCr开展研究,采用特殊的合成渣处理和脱氧剂处理技术,并结合其先进的冶炼、轧制和表面质量控制手段,在钢质纯净度、盘条夹杂物形态和数量、表面质量等方面取得突破,该盘条拉拔制作的车用簧,疲劳寿命达千万次量级,已应用于各类中高档轿车。目前,该产线生产的弹簧钢盘条有55SiCr、50CrV、60Si2MnA等牌号(其成分指标见表6),其中,55SiCr弹簧钢盘条经拉拔、热处理和卷簧处理后,主要用于制作汽车悬挂弹簧、气门簧、离合器弹簧、摩托车减震簧等。

表6 弹簧钢成分指标

5 改进与优化

该高线弹簧钢生产,是在生产实践中逐步研究、摸索、改进、完善,进而形成当前原料上先进的高洁净钢生产工艺和完备的坯料预处理工序,轧制工艺上优化、成熟的流程,装备水平的不断完备和提升,操作维护的日益精细到位的格局,从而保证了弹簧钢生产的品质、质量。

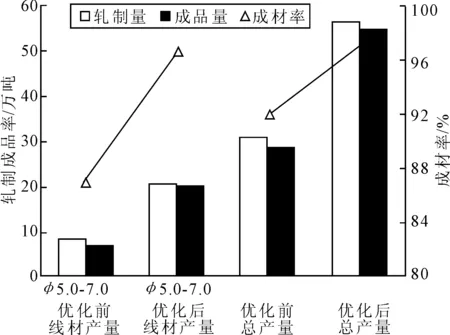

5.1 孔型持续优化改进[3]

产线轧机开工初期,由于孔型不良而影响成材率的表面缺陷主要是折叠和耳子,以及由此产生的操作故障而引起的切废和成品修剪量的增加。经过反复现场跟踪和孔型研究,对高速区孔型系列进行了14次优化改进(见图1),大幅减少了耳子和折叠的发生,线材成品精度和表面质量有了明显提高(见图2)。

图1 机架孔型优化过程

5.2 坯料检验处理手段日臻完善

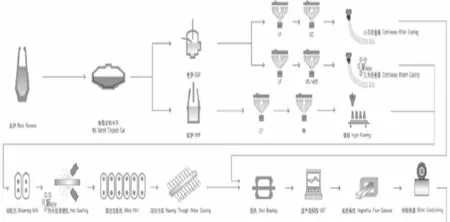

在稳步提升钢水成分、组织、性能的同时,为了改善表面质量、提升弹簧钢性能,对连铸坯料检验处理方面做了较大的投入和工艺改进(见图3):新建大方坯连铸机组;对模铸坯、大方坯采用“二火材”加工工艺,增设热火焰清理机;进入高线加热炉前,坯料经全面的抛丸、超声波探伤、磁粉探伤和砂轮修磨。这些工艺和设施有效保证了弹簧钢表面质量和性能。

图2 线材优化前后分规格成材率

6 对武钢弹簧钢生产的启示

武钢高线1996年投产后,经过2006年的改造,除了加热炉双排装料和中轧后双线轧制的区别外,整体装备水平与前述高线基本相当(图4)。武钢高线的帘线钢生产得到了市场的广泛认同,但弹簧钢生产还有较多工作要做。对比两条产线弹簧钢生产的经历经验,要提升弹簧钢生产水平,武钢必须在以下几个方面开展深入细致的工作。

6.1 强化“研产销”协同

组建高效有力的、由主管领导牵头,包含冶炼、轧钢工艺、钢种研究、设备研发与管理及销售人员参与的合作团队,形成浓厚的弹簧钢生产攻关气氛,对钢种开发、成分组织研究,冶炼轧制工艺优化,设备持续改进,用户需求信息和质量问题跟踪反馈和改进研究等全过程协作,以期在一定时间内有效解决影响弹簧钢生产的重大突出技术和管理问题。

6.2 提升洁净钢生产水平

用户反映的弹簧钢制成品质量问题主要表现为:钢质纯净度不够,常有大颗粒难变形非金属杂质;表面全脱碳层难以完全避免;表面缺陷较多;芯部成分偏析和组织偏析较严重;质量不稳定等。这些问题集中体现在钢种冶炼的工艺制度和操作管理上,必须投入相当精力加以研究改进。

图3 弹簧钢产品的坯料生产及预处理工艺

图4 武钢高线生产流程

此外,可以充分借用襄阳重材改造后的装备优势,尝试电炉加电渣重熔工艺生产洁净钢,以有效提升坯料组织性能结构。

6.3 完善坯料预处理手段

提高、完善方坯修磨线工艺制度和利用率,开展“二火材”工艺研究并逐步提高其供料比例,强化预处理工艺纪律,加强坯料入炉的检查检验,杜绝缺陷坯料入炉。

6.4 实施设备改进改造

对直接影响表面质量的导卫、导槽,吐丝机弯管、进口小锥管,精轧机空过管,轧线转弯部位设备的结构、材质分析研究并予以改进,以减少高速运行轧件与设备的摩擦,降低表面擦伤、刮伤隐患。

6.5 规范操作、强化维护、提升管理

弹簧钢轧制前,全面调校轧线装备状态,严格检查轧线导卫、轧辊(环);合理调整孔型和冷却水量;认真优化控轧控冷工艺;严格取样送检纪律等等。

采取上述措施后,武钢的弹簧钢产品质量将会得到明显改进。

7 结束语

在全面分析国内某先进高线性能指标,弹簧钢生产工艺特点,弹簧钢坯料质量保证工艺,弹簧钢产品主要品种性能及其工艺、设备改进措施的基础上,研究提出了提升武钢弹簧钢生产水平的多项技术、工艺和管理措施,对提升武钢弹簧钢产量和质量具有很好的启迪借鉴指导作用。

[1] 强十涌.高速轧机线材生产[M].北京:冶金工业出版社,2009.

[2] 杨霄.宝钢高线轧机高速区孔型系列优化研究[J],宝钢技术2004,(6):35-38.

[3] 赵沛.炉外精炼及铁水预处理实用技术手册[M].北京:冶金工业出版社,2004.