流花4-1油田开发项目中的技术集成创新及应用

2014-06-27,,

,,

(中海石油(中国)有限公司 深圳分公司,广东深圳 518067)

10多年来,中海油从与外方联合开发水下生产系统,到联合作业,再到独立作业,直至自主完成水下生产系统大型修复作业,积累了深水油田开发、运维的经验[1-3]。流花4-1油田于1987年由阿莫科东方石油公司钻探发现,并于2008年由中海石油有限公司深圳分公司主持的LH4-1-A4h探井发现了更大的控制储量,此后的油田开发预研表明,利用8口井的水下生产系统远程接入现役流花11-1油田进行依托开发是最为合适的开发方案。该油田总体开发方案(ODP)于2010年3月获公司批准,2012年9月底全面投产。在油田的开发过程中,多项技术集成创新并得以成功应用,为油田的顺利投产创造了条件。

1 流花4-1油田开发方案简介

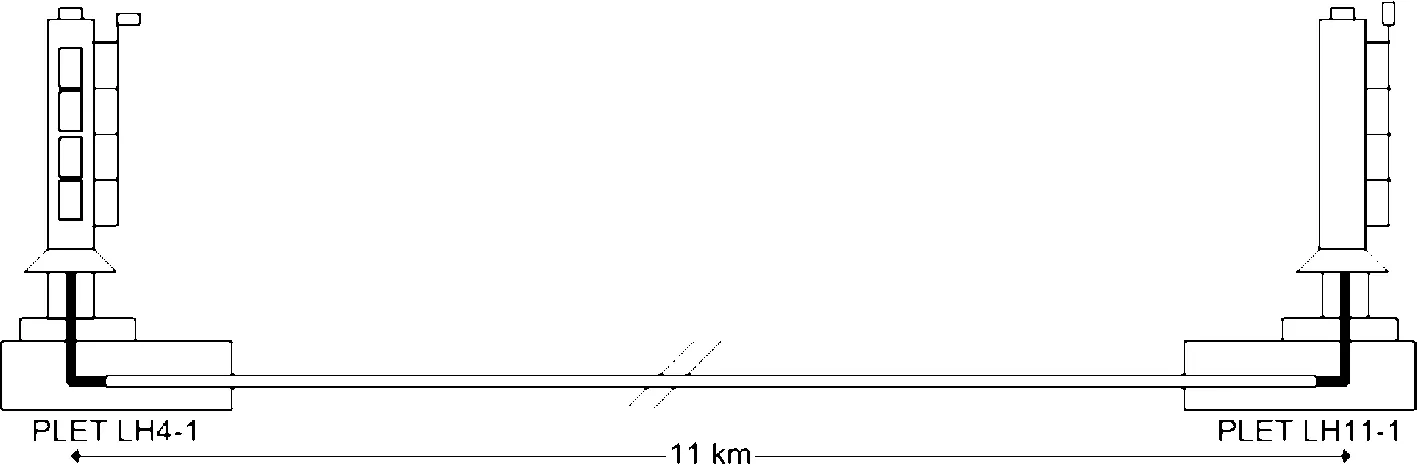

流花4-1油田位于中国南海珠江口盆地中央隆起带东沙隆起西南部29/04区块,距香港约215 km,距深圳约240 km,位于流花11-1油田生产平台西北部约11 km处。探明石油地质储量3 026.67×104m3,溶解气地质储量为2.72×108m3,海域水深260~300 m。该油田经济寿命预期15年;新增生产设施设计寿命为20年。

图1 流花4-1油田设施示意

流花4-1油田采用新建水下生产系统并依托流花11-1油田现有设施进行开发。见图1。

具体方案为:流花4-1水下生产系统采用中心管汇+卫星井(CLUSTER)的方式,在流花4-1油田区域新建8口井的水下生产管汇(生产管汇末端预留接口),通过1条4 572 mm×5 588 mm(18 in×22 in)长度约11 km的双层保温海底管线输送到流花11-1油田,流花4-1的井液与流花11-1油田井液在新建的桥接管汇上混合后,通过已有2条13.5、2.8 km海底管线输送到“南海胜利”号FPSO上进行处理、储存和外输。

流花4-1油田水下系统的控制采用复合电液控制方式,水下生产系统的上部控制模块设置在流花11-1油田“南海挑战”号FPS上,其控制信号、液压动力及化学药剂从流花11-1FPS通过约14 km的脐带缆输送到流花4-1油田水下生产系统处,通过水下分配单元SDU分配到各井口的水下控制模块SCM。

流花4-1油田采用双电潜泵采油,电潜泵由流花11-1FPS上动力模块VFD为其供电,通过3条约14 km的海底电缆将电力输送到水下电力分配单元(SPDU),然后分配到各采油树。

2 油田开发过程中的技术创新

2.1 永久系泊系统恶劣海况下快速解脱与回接成套技术

由于“南海挑战”号FPS生产平台锚泊系统是永久性锚泊系统,因此和其它钻井平台如NH5号钻井平台的最大区别是整条锚链并不回收到锚链仓内,其锚腿设计也有很大区别,锚链和锚缆尺寸和规格都比较大。 “南海挑战”号FPS的锚泊系统在解脱之后还要在平台坞修后重新回接,所以解脱作业不能是破坏性拆除,甚至绝对不允许损坏锚泊系统的任何部件,因此需要采用合理的锚泊系统解脱作业技术。

为减少海上施工工作量,在考虑拖航吃水较深、锚缆舱容积等因素后,认定在坞修船厂更换平台链。

经过多方讨论、评估和比较,并依据平台链因腐蚀严重必须更换的实际需要,确定流花11-1 FPS锚泊系统的最佳解脱方案:在每根锚链的120.65 mm(4.75 in)平台链和直径132 mm钢缆之间的连接部位断开,然后回收平台链到平台后随平台一起进坞修船厂更换,下部的钢缆及加重链等存放在海底等待回接。

配套的技术还包括要求高难度、大现场已得到验证的平台限位技术,国内首次在海上作业中应用的孤立波实时监测技术等。

平台解脱作业自2011年10月21日开始,主作业船 Normand Clough到流花油田现场作业后,在冬季季风极端恶劣的环境条件下,克服种种困难,历时10 d,其中纯作业时间5 d,天气待机5 d,于11月2日完成了平台锚泊系统解脱任务。

平台回接作业自2012年5月8日开始,从回接第一根锚链用时17.75 h,到回接最后一根锚链仅5.3 h,通过不断总结经验,优化施工程序,使得平台回接工作比计划提前了7 d完成,用时5.5 d完成11根锚链的回接工作。

半潜式平台永久锚泊系统的解脱、回接和再利用在国内尚属首次,尤其是在风高浪大的季风季节,其施工难度大、风险高。此次平台解脱所使用的创新技术使平台解脱效率得到大大提高,纯作业时间比原计划减少一半的时间,按船天费率计算约直接节省费用2 000万元。

2.2 老旧脐带缆解脱、海底存放和回收成套技术

流花11-1FPS月池周围悬挂的30条电潜泵电缆、脐带缆和服务立管必须一条条解脱回收,采用常规的收上平台滚筒存放的方法费时费力。需要动用钻机, 回收程序复杂,平台停产时间显著延长。为此,自主研发快速解脱、海底存放和回收再使用成套技术,见图2。

图2 海底存放结果

2.3 老旧水下设施改造、新旧对接技术

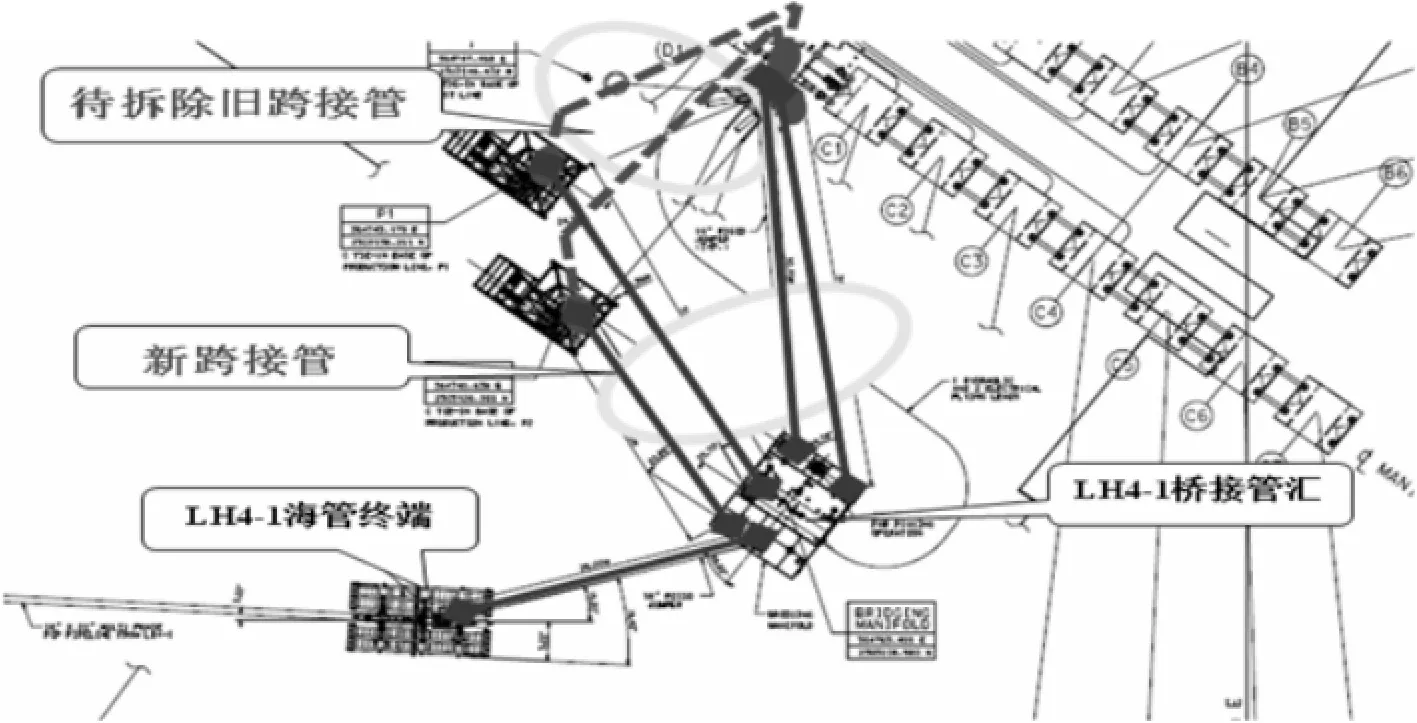

为依托现有流花11-1水下设施,需对现存的2根旧跨接管P1/P2(图3中虚线)进行拆除,在原有的管接头和新安装的桥接管汇基础上,安装4根新跨接管(图3中粗实线)。

图3 流花4-1水下接入流花11-1示意

流花11-1油田水下设施的跨接管接头是FMC torus III系列早期产品接头形式之一。该产品可通过液压功能便捷地对接头进行软着陆/锁紧/解锁/提升等操作,在液压功能失效时,还可以通过过提活塞体,对接头进行机械解锁。

旧跨接管的拆除工作综合应用了以下创新技术。

1)ENERPAC JACK TOOL液压上顶解锁。与运用索具过提相比,此工具施加的上顶力稳定,避免了使用吊机上提索具时海况引起的波动,且弥补了索具长期存放水下引起的载荷能力减弱。

2)水下跨接管切割释放应力。ROV应用切割机具对跨接管进行切割,释放了由于跨接管变形引起的存在接头内的应力。

3)过提与液压上顶结合应用。在施加最大上顶力的前提下,反复渐进地增大索具过提力,松动接头内部卡住的结构,最终成功将P2的海管端解锁。

流花11-1两根旧跨接管拆除,是国内首次对在300 m水下使用长达16年的此类设施进行拆除并部分重新利用。施工的成功,为以后更好地开发利用及改造老油田水下设施提供了宝贵经验。旧跨接管的拆除为流花4-1开发项目顺利实施奠定了坚实的基础。

2.4 随线海管终端研发及其安装技术

海管终端作为海管与管汇及储油系统连接的关键环节, 深水和浅水铺管的显著区别在于深水终端需要随海管铺设下去而非像浅水那样独立吊装,由于安装技术不同,导致从设计、制造到安装与浅水终端相比,都面临很高的技术难度。

由于受到铺管船张紧器和托管架的限制,PLET采用分体设计的方式,见图4。

图4 PLET三维仿真

本体由一机构部件组成,在底部一10 m×10 m的防沉板上滑移。在设计过程中考虑的内容有尺寸、机械设计、滑动、沉降、冲刷、防沉板结构和尺寸等难点;海管和跨接管的热胀冷缩是设计过程中需要克服的最难的问题,整个设计过程与管汇和跨接管承包商进行了多次沟通协调,解决了各种技术难题,完全改变了FEED阶段的设计方案。

设计阶段的难点在于海管的膨胀(两端各有1 000 mm左右)引起PLET的滑移,该滑移方向不确定,而跨接管的膨胀和收缩量相对较小,但对连接器的旋转角度要求很高,因此对PLET滑移方向有严格的限制,经多次计算校核,最终确定了分体式设计方案。

PLET的安装是非常重要的一环,设计过程中充分考虑到安装的各项要求。首先是防沉板的安装,防沉板的尺寸为长×宽×高为11 m×10 m×0.4 m。安装精度要求为目标区域为3 m×3 m; 倾斜角度为±5°。

安装下水后,经测量,着陆的位置在目标区域,PLET1(流花11-1侧)仅有9 cm的偏差,倾斜度为3.9°;PLET2(流花4-1侧)为50 cm的偏差,倾斜度不到1°。两端PLET的安装情况均符合设计要求。

2.5 大型水下管汇、跨接管国产化建造及测试技术

流花4-1桥接管汇的国内制造是国内首次制造类似大型水下管汇, 管汇设计重100 t, 包含水下阀门系统、水下连接器系统、ROV操作面板、温度压力变送接口等,对焊接、防腐、尺寸精度控制等要求极高。而大型水下跨接管制造测试技术同样属于国内首次, 项目涉及6条4 064~4 572 mm(18 in)、8条2 032 mm(6 in)垂直连接跨接管,每个跨接管安装两个垂直液压动作连接器,跨接管最长达28 m, 高度达到14 m, 跨接管制造对连接器的纵、横倾角、相对高程、相对距离偏差要求控制非常严格, 需要复杂的调平工装。 采用国外厂家现场质量控制, 培训和使用本地焊工, 通过多方联合现场监控,保证了国产化制造的成功。

2.6 平台主电站国产化技术

“南海挑战”号平台主电站因流花4-1 接入, 需要增加电力容量,项目首次在大型浮式平台上使用国产主电站, 新增两台各5 500 kW重油发电机组。项目解决了浮式平台对机组摇摆角的要求、新的氮氧化物排放要求、空间限制、新旧异型机组并网等技术难题。

2.7 双电泵采油电力系统技术集成应用

根据以往的使用经验,电泵的平均使用寿命为3.5年,也就是每口井3.5年就要修井一次,为其更换电潜泵。如果使用双电潜泵,即一台电泵工作时,另一台电泵处于备用状态;当一台电泵故障时,另外一台泵能通过平台中控室远程控制其切换至工作状态继续生产,这样就能提高油井生产时率。依据建模计算和实验统计,修井频率可延长至5年修井一次。因此,流花4-1油田8口井的修井频率为1.6次/年。而如果使用单电潜泵,修井频率则为2.3次/年。

双电潜泵采油系统包括带双通道高压电穿透油管挂的采油树、水下高压电切换开关及其控制系统和双电潜泵完井管串等。这项创新技术在亚洲尚属首次应用。

流花11-1油田水深310 m,流花4-1油田至流花11-1油田电缆长度为14 000~14 200 m,电潜泵埋深为1 500 m左右, 所以从平台变频器间至井下电潜泵,其距离超过15 000 m。这在所知道的海洋石油工业中尚无类似案例可供参考。

流花11-1油田的25口井所使用的电压源型变频器从过去10多年来的使用情况来看是相当稳定可靠的,但电压源型的变频器在这种远距离驱动方面有着先天不足之处,就是这种变压器产生的高次谐波在远距离传输过程中将不断叠加,使远端的电潜泵工作的稳定性受到较大的干扰,尤其是在电泵启动时干扰更为突出。

电流源型的中压变频器很好地解决了这个难题。对称门极晶闸管功率元件SGCT作为现今综合性能最好的高功率器件,其电流源型变频器采用高高变频方案,无需输出变压器,为节约空间提供了可能。尤其是在南海挑战这种海上平台,空间非常昂贵的地方,体积小是非常必要的。其集成的门极驱动电路,420 Hz开关频率,特定谐波消除技术,几乎完美的正弦波输出,新旧电机皆适用,输出距离理论上没有限制,电机运行更平稳。

流花4-1油田开发水下8口采油树均使用双电潜泵ESP A-ESP B冗余切换操作,与之相配合,水下采油树上设计有高压电泵切换开关实现双电潜泵的自动安全切换,采用双电潜泵以及水下高压电泵切换开关可以减少修井频率甚至避免修井,从而提高油田稳定运行时间,保证原油产量,这一技术在国内海上油田属首例应用。

为实现双泵切换,开关安装在各个采油树的树帽上,由平台控制系统送电通过12 km的水下电缆传送电源和12 km的脐带缆(电液复合缆)传送切换信号,流花4-1控制系统通过主控制台发送电信号控制水下控制模块SCM中的电磁阀,电磁阀换向后改变液压回路,通过液压驱动高压开关动作,从而实现双泵自由切换。

2.8 简易联顶技术应用

水下系统完井通常使用全功能测试树作为完井测试工具,该工具全球只有独家可以提供, 通常采用租用方法, 租金昂贵,操作复杂。经过初步测算,从采油树在工厂测试时开始租用到完井结束, 租金需要数百万美元。经过相关技术讨论, 并结合流花11-1油田的使用经验, 项目大胆确定购买简化测试树系统工具。该套工具价格相对低廉,使用简单, 并适合流花4-1低能量油藏的使用。该技术的成功应用,节约了大量费用, 并对未来油田的修井作业提供了工具保证。

2.9 水下清管试压技术应用

流花4-1油田的海管两头都在水下300 m左右的海底,不同于常规海管可以实现平台上部清管试压,该项目必须使用水下收发球和试压技术实现对海管铺设质量的验证。见图6。创新使用了跨接管连接器、水下ROV热插拔接头、可追踪清管球、水下收球指示器、温-压曲线的合理应用等技术,使得清管试验工作非常顺利, 并节约了大量的试压时间。

图5 水下清管试压示意

3 结论

流花4-1油田开发作为中国国内首次自主开发的深水油田,看起来只是一个普通的水下系统回接的依托开发方案,但其中的技术挑战和困难是显而易见的。首先是所依托的流花11-1油田已超期服役16年,半潜式平台永久锚泊系统如果不能保护性解脱、老旧的跨接管如果不能保护性拆除,将直接影响到流花11-1油田的及时复产及流花4-1油田的投产。再者,边际油田远距离依托开发,井口上部没有支持平台。为提高生产时率,降低生产作业费用,集成创新和应用了双电泵采油系统及相关的最新配套技术如遥控水下高压切换开关等,远距离的电潜泵变频驱动技术应用也成为典型案例。另外国内首次研发的海管终端PLET等打破了国外的技术垄断。这些技术集成创新和应用, 是国内自主管理深水油田开发的首次成功尝试,为我国海洋石油走向深水积累了技术和经验。

[1] 海洋石油工程指南委员会.海洋石油工程指南:海洋石油工程深水油气田开发技术[M].北京:石油工业出版社,2011.

[2] 冒家友,冯丽梅,原庆东.流花4-1电缆和脐带缆安装技术及应用[J].船海工程,2014,43(2):109-114.

[3] 原庆东,冒家友,刘义勇,等.流花11-1油田水下跨管拆除技术要点分析[J].船海工程,2014,43(2):105-108.