13 360 TEU集装箱船双重底敷板通道预舾装方法

2014-06-27,

,

(南通中远川崎船舶工程有限公司,江苏 南通 226005)

1 机舱双重底敷板通道安装现状

机舱通道指的是为方便人员通行,设备维修等要求设置的通行路径,一般分为主通道和非主通道,通道包含船体通道、敷板通道、梯子及其相关舾装品。

机舱双重底因为设备布置较多,加之主机、轴等重要设备均有监测和维修要求,双重底上的通行要求较高。也因为机器设备及其维修检测要求,双重底上一般不设计船体结构通道,而采用布置敷板(即3.5 mm厚的花铁板)通道,敷板布置范围较大,涉及的通道舾装品多。

现代造船,预舾装率的高低往往决定了船厂的建造水平,就机舱双重底上舾装品的安装来说,国内船厂普遍的作业流程为:管路支架先行定位焊接→分段进涂装车间→分段出涂装车间→管路及设备安装→敷板安装→追加敷板固定支撑。

可以看出,敷板安装一般在分段进涂装车间涂装完成,双重底上管路基本安装结束后进行。敷板安装时,借助管路支架将敷板进行搭载,基本定位完成后,用依照设计采购的一定数量、长度的角钢支撑,现场自行定位安装。

此安装方法虽然是在定盘上进行的舾装,属于先行舾装,能较好地完成敷板安装,现场自行加固敷板较自由,但存在一些问题。①设计采购的支撑数量为预估量,可能比现场实际需要的多,造成材料的浪费;②敷板支撑均是在分段出涂装车间后在定盘作业,后期需要对涂装损伤点进行打磨、补涂,造成较多工时和油漆的浪费。舾装品的安装理念应该是,能在组立车间作业的就尽量不放在定盘上做,能在涂装前作业的尽量不要在分段涂装后做,能在定盘作业的尽量不要在坞内或码头上做。因此,应尽量将敷板支撑的安装阶段提前,即在分段进涂装车间前安装完成。

2 双重底敷板安装效率

13 360 TEU是NACKS自主设计的国内领先的超大型集装箱船,该船双重底敷板通道面积大,涉及材料量大,生产工期紧,内外部环境对生产效率和安装质量的要求高。通过不断总结,逐渐认识到:在生产设计的图纸中,机舱双重底敷板支撑的安装阶段不符合现场实际,影响现场安装效率。因此,需要根据实际,对不合理部分进行优化,从而降低成本、提高安装效率。

2.1 原因分析

1)在进行敷板支撑设计时,仅根据模型采购一定长度的支撑,未指示敷板支撑的具体安装位置,这样,敷板支撑就不能像管路支架那样,在分段进入涂装车间前安装。由于双重底上的管子是在定盘阶段安装,敷板必须在管子安装后才能安装,这样,敷板支撑只能在安装敷板的同时或敷板定位完成后安装,这样难免会造成很多涂装损伤点,需要后期进行打磨、补涂,而安装敷板支撑的内底板下部一般为舱室,有的舱室空间比较狭小,造成涂装损伤后,后期的打磨及补涂非常不便,费时费力。

2)由于敷板支撑完全依赖现场自行定位,没有基准可以参照,支撑的定位比较随意,安装人员经验水平出现差别时,安装的敷板支撑数量可能不一样,造成出现支撑安装浪费或不足的情况,后期检查确认费时。

2.2 提高敷板安装效率的对策

2.2.1 前期准备及思路

设计依照《敷板支撑作业基准》,对双重底敷板支撑进行建模,精确定位敷板支撑的位置,将详细的安装坐标提供给现场,现场依据设计提供的详细位置在分段进涂装车间前提前安装敷板支撑。由于设计已通过建模定位敷板支撑,可提前进行干涉检查,现场安装的支撑可以避免干涉管路及设备。

2.2.2 实际应用阶段

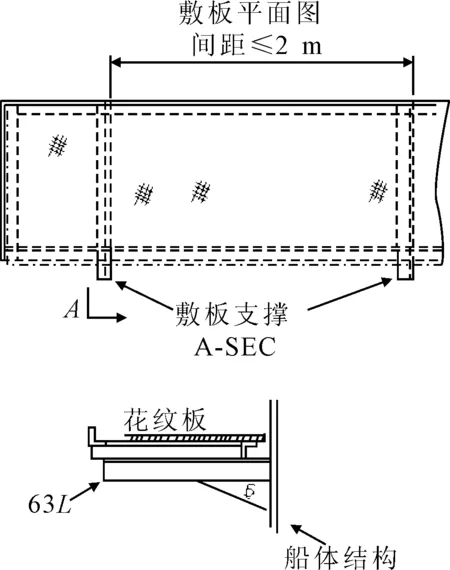

通过多次现场巡回及实船检测,设计与现场共同研讨制定《敷板支撑设计基准》,分别对敷板水平及竖直支撑的间距要求进行规定,见图1、2。

图1 敷板水平支撑设置基准示意

图2 敷板竖直支撑设置基准示意

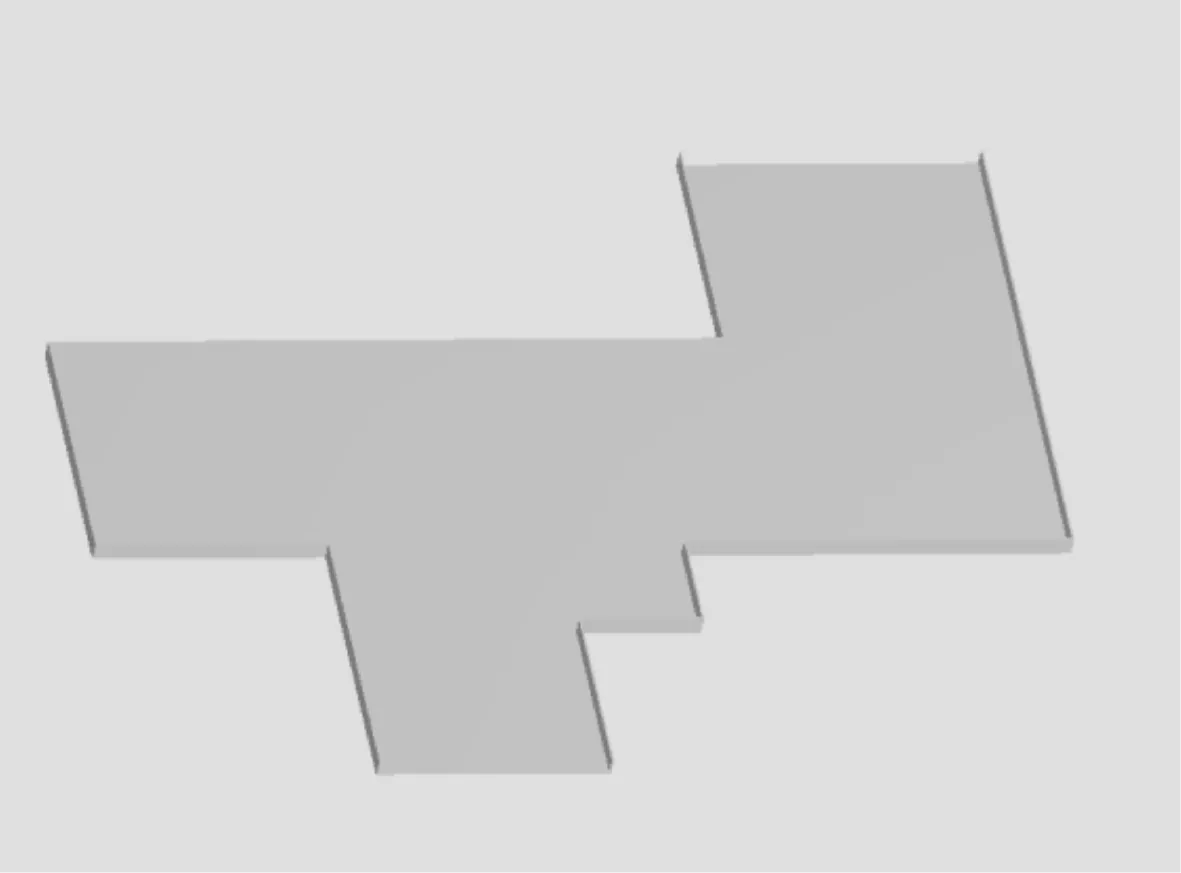

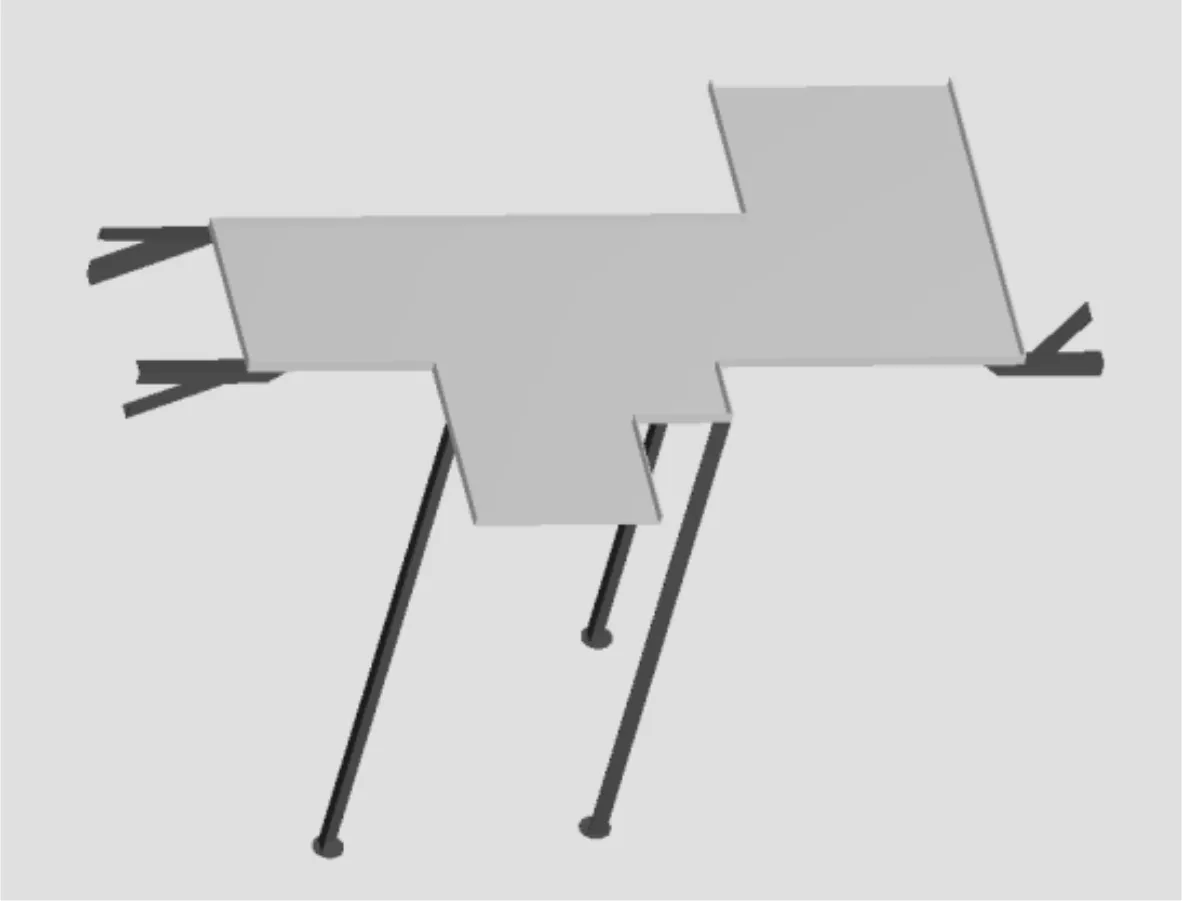

设计根据基准要求,对双重底敷板支撑进行建模,建模同时进行干涉检查,确保敷板支撑与管路、设备等不干涉,且先行安装不影响后期管路的安装及设备的搭载,见图3、4。

图3 双重底敷板支撑建模前立体效果

图4 双重底敷板支撑建模后立体效果

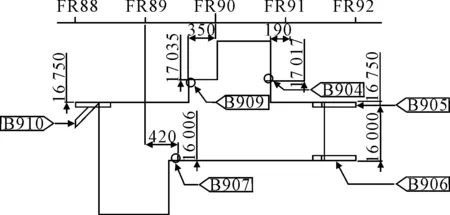

作成敷板安装图时,与建模前(见图5)相比较,设计在图面上标注敷板支撑安装的详细位置尺寸,现场根据此图纸(见图6)先行安装支架,安装完毕后分段进涂装车间,之后在定盘上搭载安装敷板,再根据敷板的实际强度确认是否还需要增加少量敷板支撑。

图5 敷板支撑建模前安装说明

图6 敷板支撑建模后安装说明

2.3 敷板安装效率的改进分析

本次敷板支撑先行安装,是对以往做法的一次颠覆,从实船13 386 TEU的应用来看,大大提高了双重底敷板的安装效率和现场安装敷板的便利性,减少了现场的后期补涂,减少了涂料的浪费,同时也减少了设计支撑的采购量,降低了采购成本。

2.3.1 减少了涂装烧损后期补涂的工时

通过设计建模及精确定位, 13 360 TEU双重底上敷板支撑基本上都在分段进入涂装车间前进行先行安装,除后期可能需要追加的极少数支撑外,基本上将后期的涂装烧损降到了零。

经了解,每一个烧损点打磨约需10~20 min,补涂须进行2次并分两天完成,算上中间环节,每个烧损点所耗费的工时约25 min左右,本船双重底先行安装的敷板支撑数大概为350个,减少的涂装烧损点(敷板支撑进行焊接作业时,甲板正面和甲板背面各算1个烧损点)为700个,这样,仅涂装补涂这一环节就节约工时约292 h。

2.3.2 减少材料的浪费

由于敷板支撑已根据《敷板支撑设计基准》进行建模作业,每一个敷板支撑已精确定位,理论上来说,采购的支撑数量是准确的,无余量的,基本不会造成敷板支撑的浪费。

此外,敷板支撑先行安装,减少了后期安装的涂装烧损,减少了油漆的使用,接轨绿色造船,减少环境污染,同时也提高了现场作业人员的安全性和健康性。

3 结论

通过敷板支撑先行安装,可以降低现场的施工量,提高整个双重底敷板通道的安装效率,也提高了船舶的预舾装率,进而缩短整个生产周期,降低船厂的生产成本。

此外,通过敷板支撑先行安装,改善了现场施工环境,减少补涂及相关施工量,提高了敷板通道的安装质量。

可以考虑应用在全船敷板通道安装上,提高安装效率。由于各船双重底敷板通道具有相似性,也可以为其它类型船舶建造的类似情况提供参考。