海洋平台塔型井架结构强度计算与试验分析

2014-06-27,,,,

,,, ,

(中国石油大学(华东) 机电工程学院,山东 青岛 266580)

海洋井架作为钻井平台钻机起升系统的主要设备[1],其承受的载荷比陆地钻机要复杂得多,不仅承受工作载荷和风载的作用,还承受海浪和海流等动载作用。塔型井架横截面为矩形,结构稳定,承载能力强[2-3],主要起到悬挂顶驱、游车、吊环及支撑天车等作用,内部顶驱导轨对顶驱具有导向作用。海洋塔型井架主要由井架本体、天车台、天车架、二层台和立管平台等组成[4]。海洋钻井平台承受海洋风、浪、流、冰载荷以及地震载荷等作用,载荷不确定,工况十分复杂,因此,设计海洋钻井平台结构件时,强度分析是其设计阶段的关键步骤。

1 总体方案与结构说明

HJJ450/47-T塔型井架是7 000 m海洋钻机的关键承载部件,其主要作用是用于起下钻杆、排放立根和悬挂顶驱等。HJJ450/47-T井架结构见图1,特点如下。

图1 HJJ450/47-T塔型井架结构方案

1)井架整体形状为瓶颈式结构,也称酒瓶式结构。井架主体分为上体和下体。整个井架主体横截面为方形,井架结构为可拆卸,采用螺栓封装连接的钢架结构。井架四面在二层台上方发生变化,且四面锥度均相同,井架四面下段为直立结构。井架下部空间大,能满足台面和二层台处的各种机械设备的布置和操作,绞车安装在井架内。目前,海洋平台大部分钻机井架都是采用的瓶颈式塔型结构[5]。

2)采用两个大角钢,尺寸为200 mm×200 mm×20 mm,两角相对焊成十字形截面组成井架主腿。4根主腿和横撑斜撑经过螺栓连成一个整体组成井架主体,其稳定性好,承载能力强。

3)采用菱形桁架结构组成四面腹杆结构,减少了风力对井架的载荷作用。

4)二层台安装高度距离钻台面为26.5 m,二层台由台体、挡风墙、遮阳棚、走道及井架工操作台等组成;台体边缘焊有挡脚板以加强井架工的操作安全性,指梁上设有安全链及卡板方便放置立根;二层台上还配有气动绞车用于排放钻铤和钻杆。

5)井架配有立管台、套管扶正台、死绳固定器及大钳平衡重等装置,还配有通往天车及二层台的梯子及防坠落装置。

①井架主要技术参数。

最大静钩载(无风载、无立根、6×7绳系)为4 500 kN;

井架有效高度47 m;

井架底部开档 (正面×侧面)9.144 m×9.144 m;

井架顶部开档 (正面×侧面)3.8 m×3.8 m;

二层台高度26.5 m。

②二层台容量。

5"钻杆,28 m立根5 000 m;

5-1/2"钻杆,28 m立根1 500 m;

8"钻铤12柱;

9-1/2"钻铤6柱;

11"钻铤1柱

③允许风速。

预期工况(无钩载,无立根,游吊自重)58.7 m/s(114 kn);

非预期工况(无钩载,满立根,游吊自重)51.7 m/s(100 kn);

工作工况(最大钩载,满立根)33.2 m/s(65 kn)。

2 井架结构强度分析

采用专业结构分析软件SAFI对井架和天车结构进行强度校核。SAFI软件是加拿大SAFI Quality Software公司开发的结构分析软件,广泛应用于各类结构计算分析[6]。SAFI软件中的PSE模块,即石油结构工程分析软件主要用于石油钻井结构件的强度分析和校核,PSE模块完全能够满足各种环境载荷(风、浪、流、冰和地震等)的自动施加和计算,完成结构强度校核和分析。

SAFI软件采用通用的交互式界面建立有限元模型、加载、施加边界条件、结果查看和处理等,所有软件动作均能在同一个界面完成并生成有限元计算分析报告。

2.1 模型处理

结构主要由井架和天车等组成。井架分为井架上体和井架下体,由角钢及H型钢构成。杆件之间通过螺栓连接,井架整体为空间钢架结构。为了有限元分析的需要,特对井架力学分析模型做如下处理。

1)井架的各杆件均连接可靠,各连接结点处理成刚性连接方式;由于采用螺栓连接,有些连接节点强度可能达不到要求,因此在模型处理时对单板连接的端点处理成沿连接板面方向不约束。

2)井架与台面4个支腿连接点采用固定连接(FIX)。

3)天车台、二层台和井架主体在建模时设为一整体结构,静钩载、死绳力、快绳力等作用在天车梁上。立根风载和立根对井架的靠力作用在二层台上。

4)井架附件,如梯子、天车栏杆、大钳平衡重、套管扶正台等在建模时予以忽略,在计算井架自重时通过乘以一定的放大系数(1.55)而考虑附件的重量,天车上增加60 kN的集中载荷,以考虑天车滑轮和辅助滑轮的重量影响;

5)根据截面尺寸不同,把各杆件划分为角钢(L)、窄边工字钢(W)、宽边工字钢(W)、矩管(HSS)、管(HSS)、槽钢(C)等单元类型[7-8]。

2.2 载荷计算

井架主要承受最大额定静钩载、风载、二层台立根水平靠力、天车死绳力和快绳力等载荷作用。具体可分为以下几类。

1)静载荷。即作用在井架上的不变固定载荷,包括井架自身的重量以及安装在井架上的各种设备工具的重量。在SAFI软件中,井架重量可自动施加,其他附件和工具的重量可以通过集中载荷的方式均匀分布到相应的各井架节点上。

2)作业载荷。主要是井架在钻井过程中,作用在井架上的载荷,包括最大额定静钩载、立根水平靠力、天车死绳力和快绳力、顶驱扭矩等。

7 000 m塔型井架在工作工况时的钩载为4 500 kN。其余工况下的钩载为游动系统的重量。

立根对井架的水平靠力为

F=G/2tanθ

(1)

式中:G——立根重力;

θ——立根向前、向左(右)与铅垂线夹角。

θ根据钻台面立根盒和二层台位置尺寸设计确定。此处,立根向左(右)水平靠力为FR1=((3 00/4)tan1.6°)/1 975=10.6 N/mm;向前FR2=((3 000/4)tan1.6°)/2 700=7.75 N/mm。该1.6°是根据钻台面立根盒和二层台位置尺寸设计确定的。

死绳拉力FS=4 610/12=384.2 kN。快绳拉力FK=4 610×0.106=488.7 kN。顶驱工况转矩为87 kN·m。

3)风载。根据API 4F第3版[9]规范要求,风载的计算包括井架各个构件的风载、挡风墙风载、立根承受的风载及游动系统风载等。

SAFI软件能够自动施加风载于井架构件。挡风墙按照投影面积及形状系数计算风载。考虑建模的准确性,取井架构件和挡风墙的屏蔽和纵横比修正系数Ksh为0.85。

在工作工况和非预期工况下需计算立根排放时的风力对整个井架的影响。

计算游动设备风载时,假定游动设备距钻台面高度为井架有效高度的0.7倍处进行计算。

对立根靠力加速度沿单独X、Z方向时,加速度为0.23g,沿45°、135°、225°、315°方向时加速度为0.164g。

根据API规范分别校核井架在工作工况、预期工况、非预期工况和地震工况下的结构强度。载荷组合工况见表1。其中,每个工况根据风向的变化又可分为0°、45°、90°、135°、180°、225°、270°和315°共8个工况。

表1 载荷组合工况

2.3 计算结果

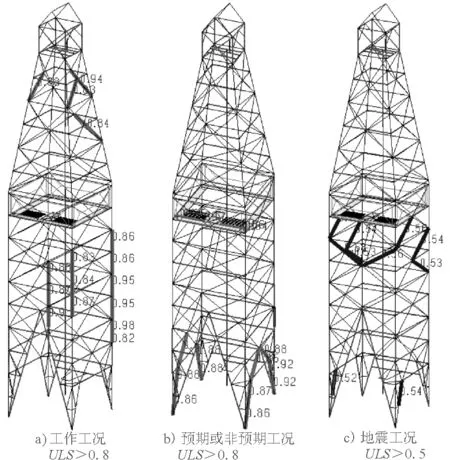

图2 几种工况的ULS值

SAFI软件中,提供“极限状态”(Limit States)值来评判结构中各单元的分析结果,且提供了两种载荷组合类型可供选择,即“强度极限状态”(ultimate limit state,ULS)和“工作性能极限状态”(serviceability limit state,SLS)。井架分析中,选用ULS来评定单元的分析结果,其等效于SACS软件提供的“单元检查”(unity check,UC值)[10-11]。该值代表了单元实际受力和许用力的比值,综合考虑了单元受拉、压、剪切、压弯和拉弯等各种载荷情况的计算结果,完全遵循AISC 335—89规范要求,只要ULS<1.0,表示该单元强度、刚度和稳定性均满足AISC规范要求[12]。几种工况的ULS值见图2。从图2的ULS值可见,井架在工作工况、预期工况、非预期工况和地震工况下,所有井架构件的ULS值均小于1,说明HJJ450/47-T塔型井架整体结构满足强度、刚度和稳定性的要求。

3 井架测试试验

3.1 测点布置依据

根据井架的实际受力情况以及受力特点,井架的4个主大腿及天车梁为主要承受载荷构件,因此布点着重考虑井架大腿和天车梁。井架从上到下总共选取6个测试截面,即井架上段天车附近、井架上段中部、二层台缩口处、井架下段中部和井架底部开口处截面。对称布置测点,总共布置的测点为74个。井架应力测试布点见图3。全部测试点均按图示位置,沿杆件轴线受力方向贴片,分组公共补偿。

图3 井架应力测试布点示意

3.2 测试方案

对井架进行最大静钩载试验,单独制作井架试验装置,采用绞车提升游车大钩进行井架的静钩载加载试验,采用DH5923型动态分析系统进行测试,该分析系统能够实时监测测点的应变随时间的动态变化。井架加载试验主要用到的设备见表2。

表2 静钩载试验设备

大钩负荷实验前反复加载大钩,载荷负荷值不超过500 kN,使各种测试状态处于最佳状态时开始测试。按1 700,2 250,2 850,3 150,3 600,4 000,4 500 kN逐级加载,重复测试次数为3次。其中最大静钩载加载时间为5 min。

3.3 测试结果分析

记录应变值,通过σ=E×ε,各测点的应力值。应力在天车梁部分A系列节点、二层台部分E系列节点和井架大腿与钻台连接处H系列节点应力相对较大。加载4 500 kN测试结果见表3。

表3 HJJ450/47-T井架应力测试结果

由于井架作业状态时的绞车快绳拉力、死绳固定器位置等因素的影响,应力测试结果显示各大腿应力不太均匀。试验钩载达到4 500 kN时,井架大腿各测点受力基本正常,左右大腿受力比较均衡,后大腿受力稍大于前大腿受力。

井架主体材料Q345,屈服强度σ1=345 MPa;天车材料为HG785D,屈服强度σ2=685 MPa。API(美国石油学会标准)认为井架静强度安全系数必须达到1.67以上才能符合安全要求。因此井架主题和天车梁的许用安全应力为

井架承受最大钩载4 500 kN时,井架主体最大应力σ1max=189.03 MPa,天车梁最大应力σ2max=316.21 MPa,均小于许用安全应力。

经测量天车梁位置偏移,得到井架顶部正面(前、后)位移为45 mm,侧位移(左、右)为39 mm。且卸载后井架能回复到原位,各部位无残余变形,焊缝不开裂,销子、螺栓等连接部位无压溃情况。井架的静钩载试验结果满足强度和刚度要求。

4 结论

1)利用SAFI软件进行海洋井架结构强度校核非常方便,完全满足各种风、地震等各种环境载荷的加载和计算,整个分析计算相比其他有限元分析软件更加简便,SAFI可以作为石油钻井结构件的便捷计算分析工具。

2)静载荷测试实验进一步验证了计算机有限元仿真分析过程的正确性,因此在进行计算机有限元分析时,对加载没有影响的附属构件可做简化处理,如此可减少计算分析的工作量。

3)通过有限元分析和测试试验的结果能够判别井架作业时的富裕构件、危险构件及危险截面,为后续的海洋平台钻井井架的使用维护及延寿等提供参考和依据。

[1] 张 勇.海洋钻机井架技术现状及发展趋势[J].石油机械,2009,37(8):92-95.

[2] 李继志,陈荣振.石油钻采机械概论[M].东营:中国石油大学出版社,2001.

[3] WANG YUANQING,LI XUAN,SHI JIUYONG.Nonlinear finite element analysis on the loading behavior of tower type oil derrick[C]∥Proceedings of the 10th International Symposium on Structural Engineering for Young Experts,Changsha,2008.Beijing:Science Press,2008:740-741.

[4] 陈如恒,沈家俊.钻井机械的设计计算[M].北京:石油工业出版社,1995.

[5] 高学仕,汪炳贵,王 栋,等.HJJ450/45-T型海洋井架动力特性分析[J].石油矿场机械,2009,38(5):38-41.

[6] 李志刚,雍 军.基于SAFI的海洋塔形井架的拖航计算分析[J].石油矿场机械,2011,40(5):40-44.

[7] 郭 清.钻井井架力学性能分析[J].石油矿场机械,2006,35(5):57-60.

[8] 梁会高,陈 俊.基于StruCAD-3D的旅大4-2海洋修井机井架设计计算[J].石油矿场机械,2006,35(5):67-69.

[9] American Petroleum Institute.API Specification 4F,Third Edition-Specification for Drilling and Well Servicing Structures[S].2008.

[10] 王浚璞,艾志久,李旭志,等.基于SACS的海洋平台疲劳可靠性分析[J].石油矿场机械,2008,37(9):24-27.

[11] 《海洋石油工程设计指南》编委会.海洋石油工程设计指南:第四册:海洋石油工程平台结构设计[M].北京:石油工业出版社,2007.

[12] American Institute of Steel Construction. AISC335-1989-Specification for Structural Steel Buildings Allowable Stress Design and Plastic Design[S].1989.