船舶柴油机燃油共轨系统轨压控制研究

2014-06-27,,

, ,

(大连海事大学 轮机工程学院,辽宁 大连 116026)

共轨燃油系统采用电控方式控制喷油量、喷油定时,操作更灵活、精确,提高了柴油机经济性和降低了排放污染,在船舶柴油机中使用越来越普及。其中燃油共轨压力对喷油定时、喷油量有直接的影响。文献[1]建立稳态轨压仿真,没有做动态仿真;文献[2]建立了船用燃油共轨轨压动态仿真,但采用的是传统PID控制;文献[3]建立了改进的燃油系统轨压控制策略,但是应用对象是汽车,跟大型船舶共轨燃油系统不完全相同,因此,对船舶柴油机燃油共轨压力控制的进一步研究很有必要。调节轨压最简单的方式是以轨压为输入,通过PID算法直接求出供油泵齿条值的大小,它只是反馈控制,属于滞后操作,由于船舶柴油机机型大,惯性大,只靠反馈滞后操作,难以避免超调,控制效果受到限制。船用燃油共轨系统说明书指出,轨压是由供油泵的供油量来直接调节,因此在建立燃油共轨系统仿真模型的基础上,把供油量作为另一个考虑因素,采用前馈加反馈的方法来控制轨压,最后通过仿真实验验证其轨压控制效果[4]。

1 RT-flex60C燃油共轨系统模型

船用柴油机燃油共轨系统主要由燃油泵、燃油共轨、喷油器、ECU电控单元和各种传感器等组成。从控制的角度来看,本系统的核心是ECU电控单元,它控制着高压燃油泵供油量和喷油器电磁阀的开关,从而实现燃油轨压和喷油脉宽这两种关键控制功能。

以流体力学和牛顿第二定律为理论根据,建立各部件数学模型。为了计算方便,在建模过程中对该系统做如下假设:①进出口的局部损失忽略不计,不考虑系统漏泄;②不考虑摩擦阻力;③伺服轨状态瞬时达到平衡,且状态各处相等;④系统液体流动中保持温度不变,且做不可压缩非稳态流动。

1.1 喷油系统模型

喷油系统由轨阀、喷射电磁阀、喷油器和喷射控制单元ICU等组成。喷油器系统通过ICU控制,将燃油共轨60~90 MPa燃油以最佳的喷射正时、喷油脉宽喷入燃烧室。喷油量的多少与燃油共轨压力和喷油有关。其关系为

(1)

式中:Qp——喷油量;

η——喷射常数;

TWV——喷油脉宽;

pg——共轨管压力。

式(1)中喷油常数η是定值;TWV与负荷有关,在轨压一定的情况下,负荷越大,喷油脉宽越大。

1.2 燃油轨压模型

一个确定容器里,液体进入量与因压力变化引起的液体压缩量、出容器的液体量之和是等量关系。由此可以分别得到燃油轨各子系统的数学模型,下面是燃油共轨系统数学模型。

(2)

式中:E——弹性模量;

Qb——高压油泵到燃油轨的供油量;

V——燃油共轨容积。

由文献[1]知,E=11.92p+1 230,因此弹性模量可以看成只与轨压有关。

(3)

式中:A——油泵柱塞面积;

ω——凸轮轴转速;

hz——柱塞行程;

θ——凸轮轴转过的角度;

柱塞面积A是定值,柱塞运动速度由凸轮运动速度控制,而凸轮运动速度由曲轴控制,也就是由柴油机转速决定。V是燃油共轨容积,是定值。因此通过式(1)和式(2)可知,燃油轨压的决定因素是柴油机转速和喷油量。

同理可以得到其他系统数学模型。

2 轨压控制方法

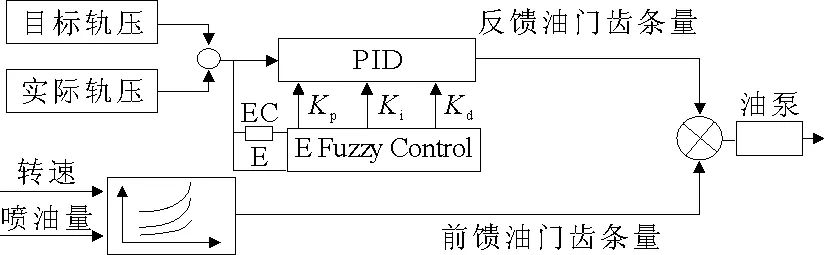

图1为轨压控制方法原理图。

图1 轨压控制方法

以转速和喷油量作为前馈输入量,查表得到实时的理论油门齿条值。在反馈控制中,以轨压作为输入量,通过模糊控制,在线实时调整PID控制参数,得到反馈油门齿条量。这样前馈齿条量越准确,反馈齿条量就会越小,从而实现快速和超调量小的控制效果。

2.1 前馈控制

经前面分析得知,燃油轨压的决定因素是柴油机转速和喷油量,因此以这两个因素为输入,根据柴油机厂家提供的台架实验数据所制作的MAP表,通过插值算法,查表得到实时的理论供油齿条值。

2.2 反馈控制

通过前馈控制能快速得出理论油门齿条量,但是由于智能柴油机共轨系统较为复杂,存在一定的轨压波动,因此通过模糊控制来微调油门齿条,这样控制速度快,而且超调量小。

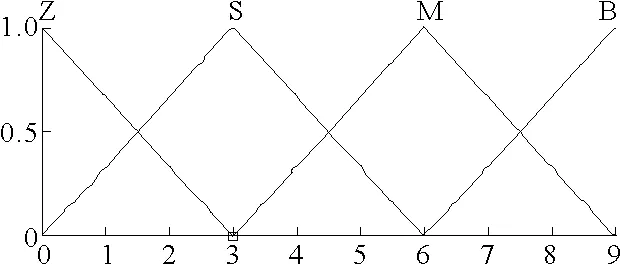

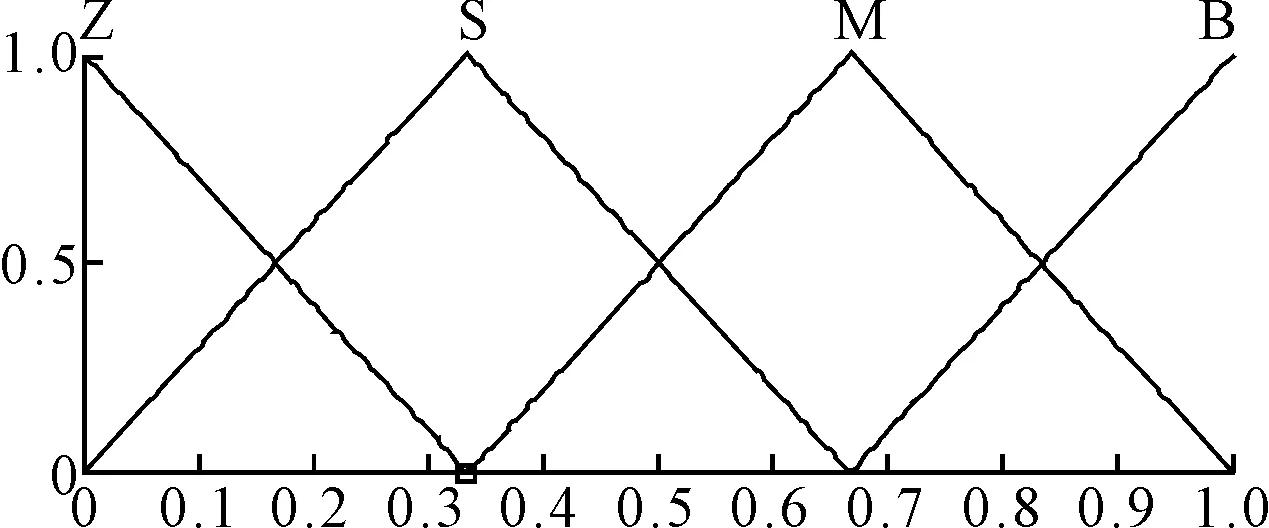

模糊控制采用2×3Mamdani推理系统,2个输入是e(系统误差)和ec(误差变化率),3个输出是PID3个控制参数dkp、dki、dkd。共轨压力的变化要求在0~90 MPa之间,于是e、ec的取值范围都为[0,90],大于90时取90。对e、ec量化后得到模糊论域为{0,1,2,3,4,5,6,7,8,9},即他们的量化因子都为0.1。dkp、dki、dkd论域都取[0 1]。输入输出对应的语言变量e、ec和dkp、dki、dkd的语言值都为Z、S、M和B四个模糊子集。Z代表zero(零),S代表small(小),M代表medium(中),B代表 big(大)。

在这个系统中,各变量的隶属函数为三角隶属函数。输出采用最大隶属度法。这样PID参数就能够实现自整定,改善了系统的调节特性。调节可以表示为

Kp=Kp(0)+pkp×dkp

(4)

Ki=Ki(0)+Pki×dki

(5)

Kd=Kd(0)+Pkd×dkd

(6)

式中:Kp(0) 、Ki(0) 、Kd(0)——PID参数的初始化值;

dkp、dki、dkd——控制器PID参数的变化值;

Pkp、Pki、Pkd——dkp、dki、dkd的量化因子。

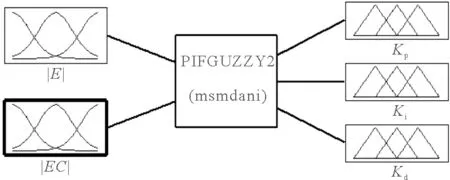

轨压的模糊逻辑控制见图2;输入输出的隶属度函数见图3、4;控制参数的输出见图5。

图2 共轨压力FIS

图3 e和ec隶属度函数

图4 Kp、Ki、Kd的隶属度函数

图5 控制参数输出

3 仿真模型

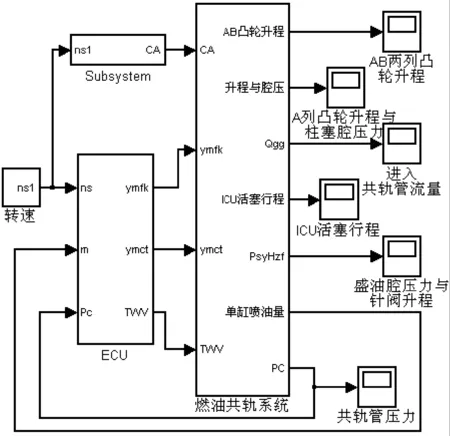

根据RT-flex60C机器结构特点和工作原理,把燃油系统仿真模型划分为ECU控制单元和燃油共轨系统单元,在数学模型的基础上,通过Matlab/Simulink仿真软件建立各系统仿真模型,并对各子系统进行封装,总仿真模型见图6。

图6 共轨燃油系统仿真模型

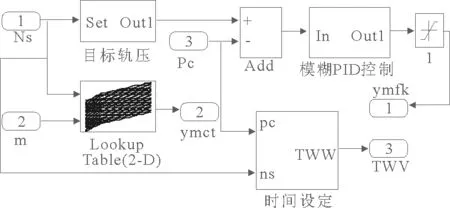

封装的ECU模块见图7,包括目标轨压查表模块、轨压模糊控制模块(得到反馈油门齿条值ymfk)、理论油门齿条查表模块(ymct)、喷油脉宽查表模块(TWV);根据柴油机转速和喷油量查表得到的前馈油门齿条值越准确,反馈油门齿条值越小,轨压控制就越稳定。

图7 ECU控制模块

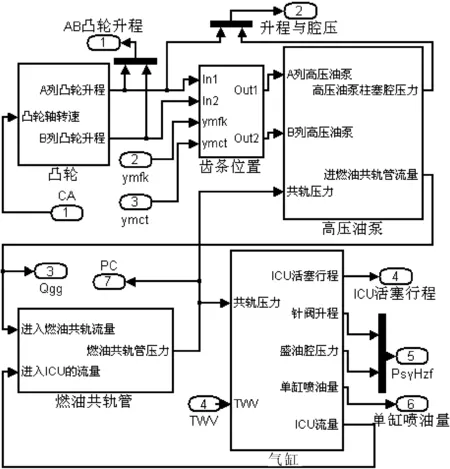

燃油共轨系统模型见图8,它包括凸轮、高压油泵、燃油共轨、汽缸等模块。燃油共轨压力计算模块见图9。

图8 燃油共轨系统模块

图9 燃油共轨压力计算模块

4 仿真实验与分析

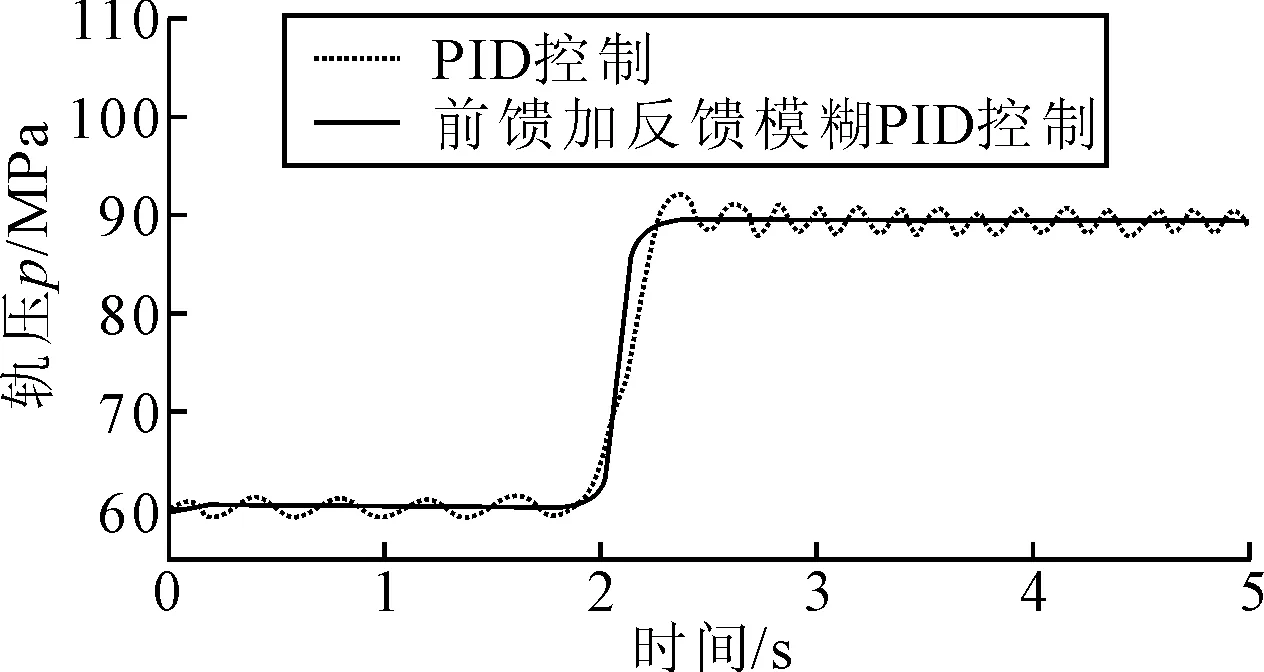

仿真时MATLAB /Simulink 采用 ode4算法,步长为0.003。燃油共轨管与中间储油器容积分别为0.50 m3和0.25 m3。稳态时柴油机负荷设置为99.9%,转速为114 r/min;动态时柴油机负荷从50%变到100%,转速从91变到114 r/min。分别采用传统PID控制和本文改进后的前馈加反馈模糊PID控制策略做仿真实验。以下是实验的结果。

柴油机负荷和转速变化时,轨压的动态控制效果对比见图10。从中可以看出控制方法改进后,轨压力为60~90 MPa的响应时间减少,压力跟随速度加快;传统PID控制在轨压转换时有一定超调量,改进控制后,通过查表得到了精确的预控量,再通过模糊PID控制的优化作用,使反馈控制更精准,因此超调量很小,轨压波动也减小,这样非常有利于柴油机的稳定运行[5]。

图10 动态轨压仿真曲线

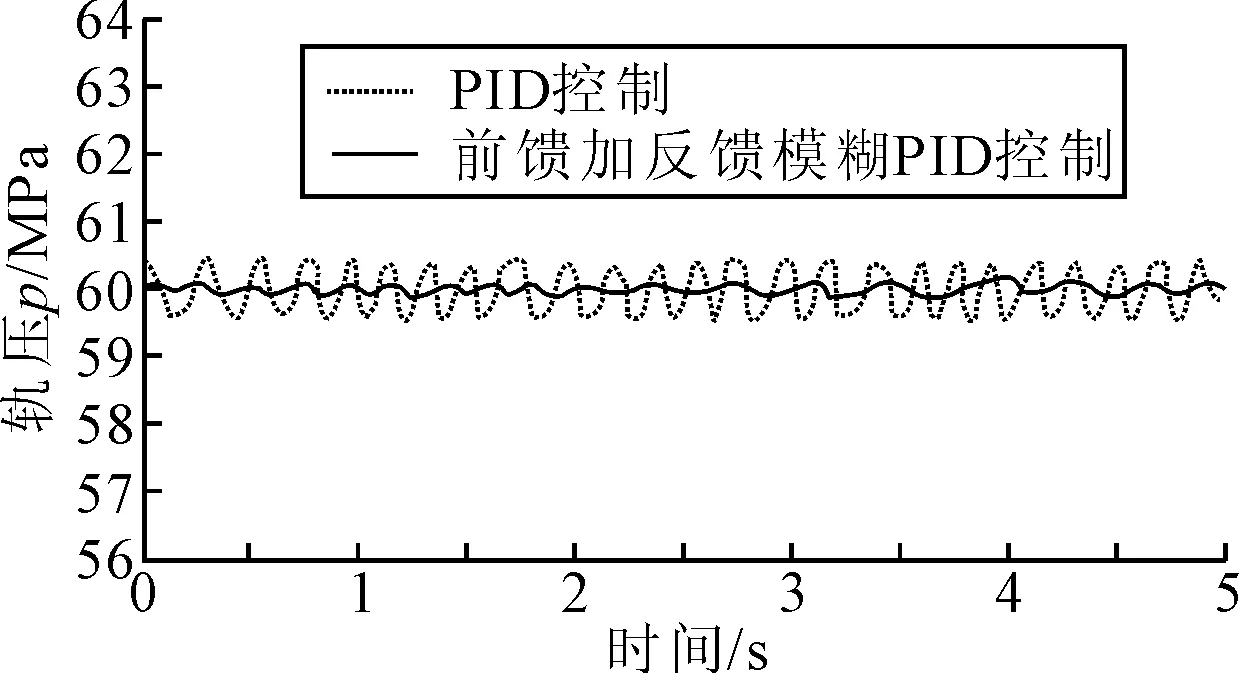

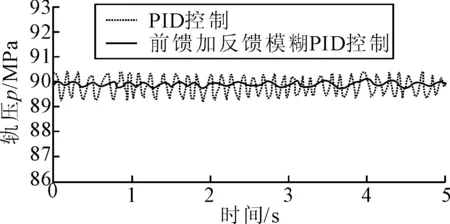

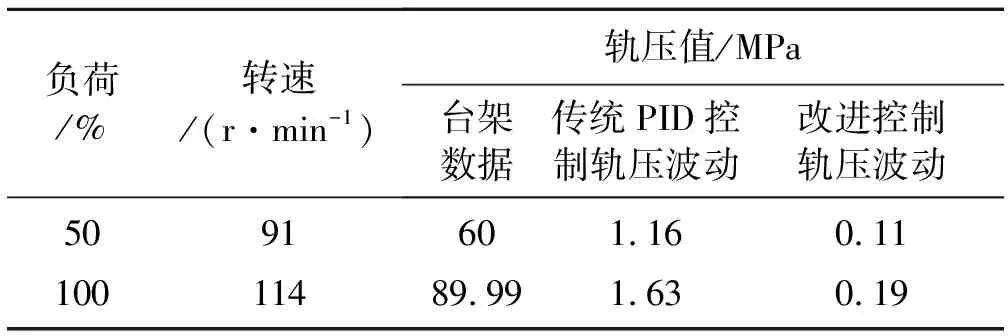

稳态轨压控制情况见图11,12。稳态时只有模糊PID反馈控制起作用。从图11可知,负荷50%、转速91 r/min时传统PID控制轨压波动在1.16 MPa左右,改进后轨压波动小于0.11 MPa。由图12可知,负荷越高,轨压越大,轨压波动也加大,但是一种收敛性波动;控制方法改进后,轨压波动小于0.19 MPa,从表1可以看出波动量远小于5%,满足实际情况的需求。

图11 负荷50%、转速91 r/min时轨压仿真情况

图12 负荷100%、转速114 r/min时轨压仿真情况

负荷/%转速/(r·min-1)轨压值/MPa台架数据传统PID控制轨压波动改进控制轨压波动50100911146089.991.161.630.110.19

5 结论

仿真实验表明,改进控制方法后,稳态轨压、动态轨压波动都减少,响应时间加快,证明了改进方法的有效性。

[1] 沈苏海,吴培莉,赵 辉.船舶电控柴油机燃油共轨系统的建模与仿真[J].上海海事大学学报,2013,34(1):36-40.

[2] 王永坚,杨国豪,李斯钦.船用电控柴油机燃油共轨系统与轨压力仿真[J].中国航海,2013,36(2):22-27.

[3] 仇 滔,雷 艳,彭 憬,等.高压共轨燃油系统轨压控制策略研究[J].内燃机工程,2013,34(2):83-87.

[4] 陈铭治,郭慧茹,王海燕,等.船用二冲程高压共轨电控柴油机的运行仿真[J].上海海事大学学报,2013,34(1):41-44.

[5] 平 涛,徐建新,方文超,等.船用柴油机高压共轨系统动态特性研究[J].船舶工程,2009,31(3):7-10.