FPSO吊车回转行星减速箱升级改造

2014-06-27

(中海石油(中国)有限公司秦皇岛32-6作业公司,天津 300450)

海洋石油113 FPSO上布置有三台国产吊机,该类型的吊机是专门为海洋石油行业设计制造的特殊海洋起重机。为了满足FPSO日常吊装工作,该类型吊机的副钩作业半径达到51.3 m,吊臂长达55 m,回转减速箱采用了当时国际主流的液压回转行星减速箱。吊臂的长度的过长,吊车的回转惯性矩随之增大,因此给吊车回转机构增加了负担,限当时国内技术力量和生产条件,回转减速箱部分设计并未到达国际先进水平,部分减速箱附件的现场可操作性差,造成了现场对回转减速机构维护的局限性。而且,FPSO吊车使用频率较高,工况比较恶劣,维护操作不便,致使吊车回转箱故障屡有发生,影响了油田生产生活。

1 行星回转减速箱的组成和原理

FPSO吊车采用的是双回转减速箱,两套回转减速箱完全一致且运行的时候保持同步,回转减速箱的结构见图1。

图1 液压行星减速箱示意

回转减速箱工作时,刹车油充进刹车油缸,刹车片松开,液压马达通过输入轴带动一级行星轮旋转,一级3个行星轮组装在行星架上与一级的太阳轮相连,运动通过行星架传递到二级的太阳轮,二级的太阳轮又将运动传递给二级的3个行星轮,运动沿着此机构依次往下传递,总共通过三级减速机构的减速[1],直到输出的齿轮轴与回转齿条啮合,运行时两个回转减速箱通过调整刹车油充油时间来保持同步性。

2 回转减速箱故障的原因

行星减速箱是一种常见的减速机构,应用在重载的环境场合,液压马达输出的转矩完全加载在行星减速箱上,吊车日常使用过程中频繁的回转、启停和换向,都会对行星减速箱造成冲击和磨损,因此润滑油需要充满整个行星减速箱内部。但是原回转减速箱加油液位标识不直观,加油口过小、加油困难,在监护不到位的情况下容易造成回转行星减速机一级行星减速机构长时间缺油运行。而一级减速机构润滑不良后,作为传动机构的滚针之间的干摩擦会造成滚针崩断,脱离原先位置,掉落到下一级回转减速机构内部,造成下一级行星轮齿轮等运动部件卡死,致使行星减速箱故障,使吊机无法正常工作。维护时常采取定期拆检、按时加油的方式,但这种维护方式并没有消除故障隐患。

3 回转减速箱改造方法

对海洋石油113吊机回转齿轮箱减速箱的升级改造主要从润滑和滚针传动两个方面切入。改善减速箱内部齿轮的润滑状况以及第一级传动机构的轴承传动方式,从而减少回转减速箱的故障率,因此对回转减速箱改造的重点主要集中在以下3个方面。

3.1 润滑油加油透气系统的升级改造

润滑油加油透气系统升级改造的关键之一是回转箱在运行的过程产生热量后,保证内部齿轮油体积膨胀后顺利地呼吸和散热,并且具有直观的油位观察装置和快速的加油装置。原透气系统采用单向呼吸阀,透气孔小,容易被杂物堵塞,在夏季高温吊车连续运转时,会发生高温润滑油膨胀超压从单向呼吸阀喷射出的危险情况。参考现有设计,本次升级改造去除了单向呼吸阀,增设滑油散热筒并且加不锈钢透气帽进行缓冲,将新型的滑油散热筒改进为广口透气装置,盖子上面加不锈钢透气帽,不容易堵塞,同时利于滑油的散热。原润滑油液位计不直观,观察液位时需要打开筒盖进行俯视,还需要借助手电和铁丝等辅助工具,油位高了,容易超压喷出;油位低了,一级行星减速齿轮润滑不充分。升级后改为亚克力透明液位计任何角度都能观察润滑油位,非常方便。见图2、3。

图2 原设计的呼吸阀和注油油位观察装置

图3 设计改造后呼吸帽和注油油位观察装置

3.2 第一级行星轮传动机构轴承的升级改造

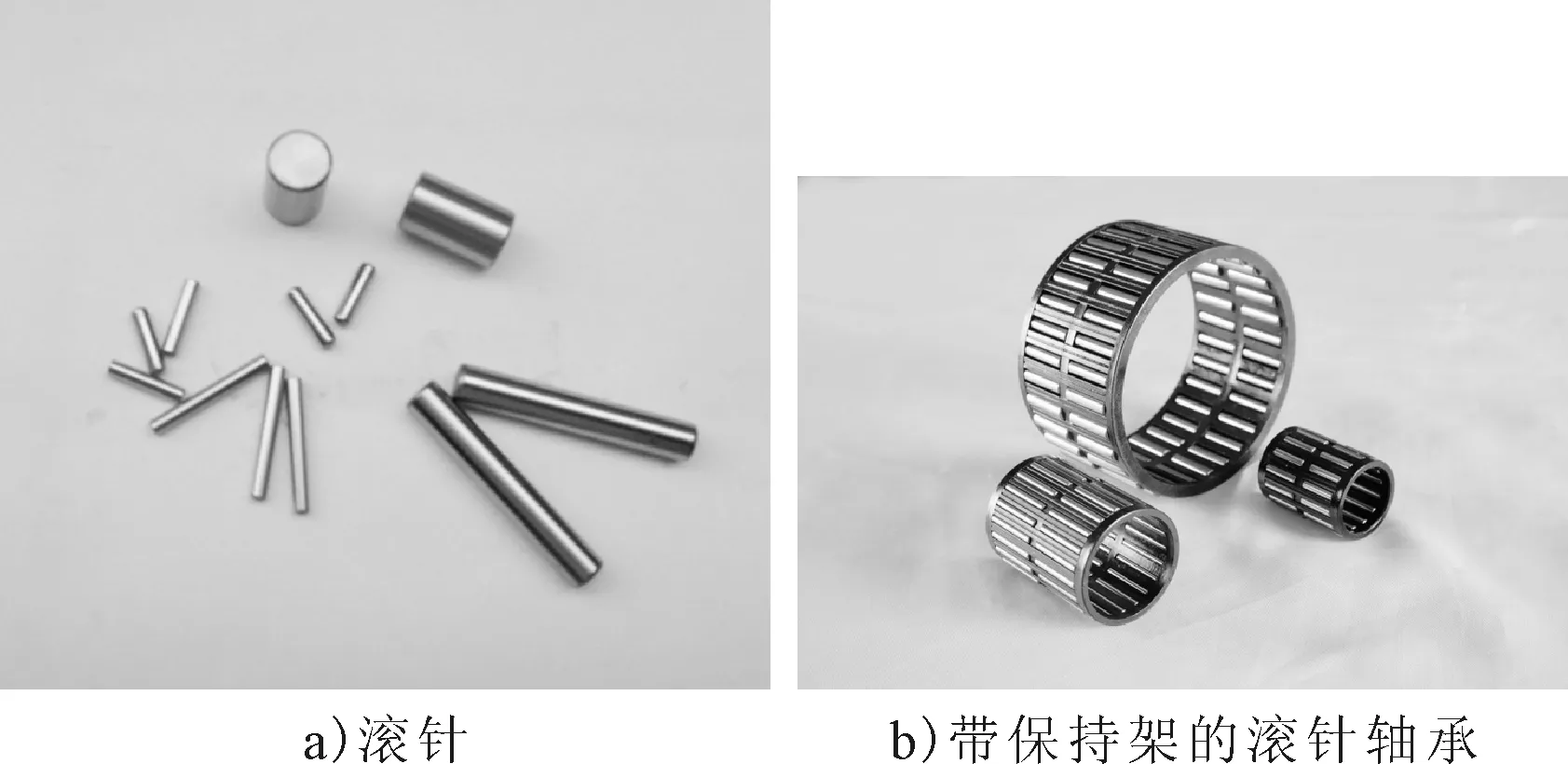

第一级行星轮传动机构轴承的升级改造另一个关键是减速箱第一级行星轮传动机构的改进。传动机构滚针损坏后不能脱离原来的位置散落到第二级的行星轮中间,不会造成卡死、崩齿等影响减速箱运行的故障;升级改造后传动机构更改为滚针轴承,最大特点是在滚针的外圈增加了保持架,从安装方式来看滚针是分散安装,而滚针轴承是带保持架整体安装,即使发生损坏,滚针轴承不再会轴向移动脱离原先的位置。参考国际上的设计,决定采用进口的滚针轴承代替原先的滚针,见图4。

图4 滚针和滚针轴承的对比(图片摘自互联网)

3.3 第一级行星轮数量升级改造

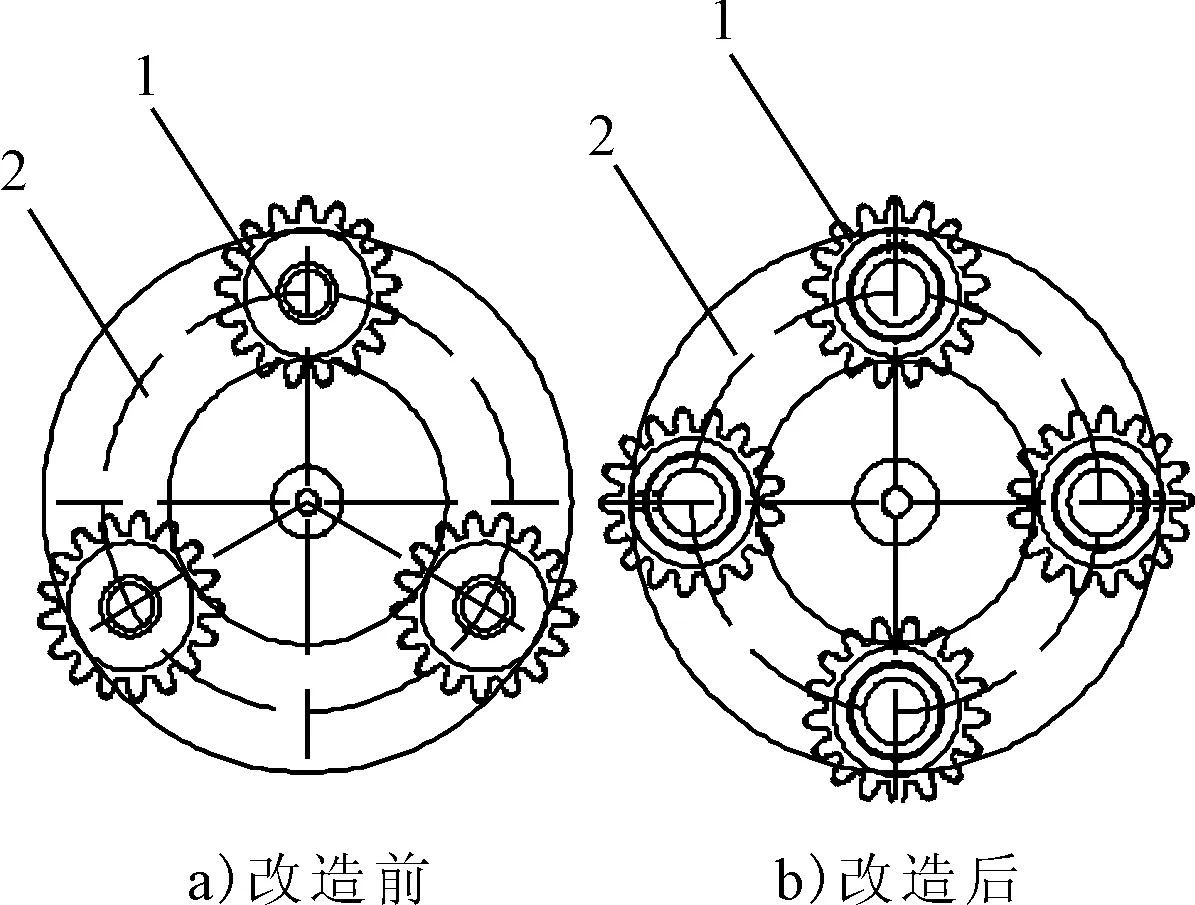

第一级行星轮升级改造第三个关键是减速箱第一级行星轮机构在不改变原有的接口和尺寸大小的情况下对其第一级进行重新设计。对第1级行星齿轮重新布局,将原有的第一级3个行星齿轮的布局改变为4个行星齿轮的布局,原第一级行星轮只有3个在360°的平面内均布,由于吊车扒杆自重大,加上吊重以及启停的冲击,冲击力集中到3个行星轮上,先造成行星齿轮定位卡环断裂,然后是滚针崩碎,再掉入齿轮箱底部造成下一级啮合齿轮卡死,由于齿轮箱底部存在润滑油泄放的盲区,要清理崩碎的滚针需要将整个齿轮箱解体,工作量非常大。升级后的4个行星轮的结构比3个行星轮受力更加平衡,每个行星轮以及行星架的受力减少,增加了其寿命,减少了冲击损坏的几率,见图5、6。

1-行星轮;2-行星架图5 改造前后一级行星轮设计对比

图6 改造前后设计受力分析

以行星架的一段为固定端,行星轮端加载2倍额定载荷,可以看出行星轮由3个改变为4个,行星架的应力集中区明显减少,增强了整个行星架的使用寿命[2]。

行星轮由3个增加到4个后,整个行星减速箱的数比发生了变化,回转行星减速箱采用的是三级行星减速箱,根据传动齿轮副的计算公式进行齿轮传动比计算[3]。

改造前回转减速箱速比计算如下。

第一级传动比

第二级传动比

第三级传动比

na——太阳轮a转速;

nb——内齿圈b转速;

nH——行星架H转速;

za——太阳轮a齿数;

zb——内齿圈b齿数。

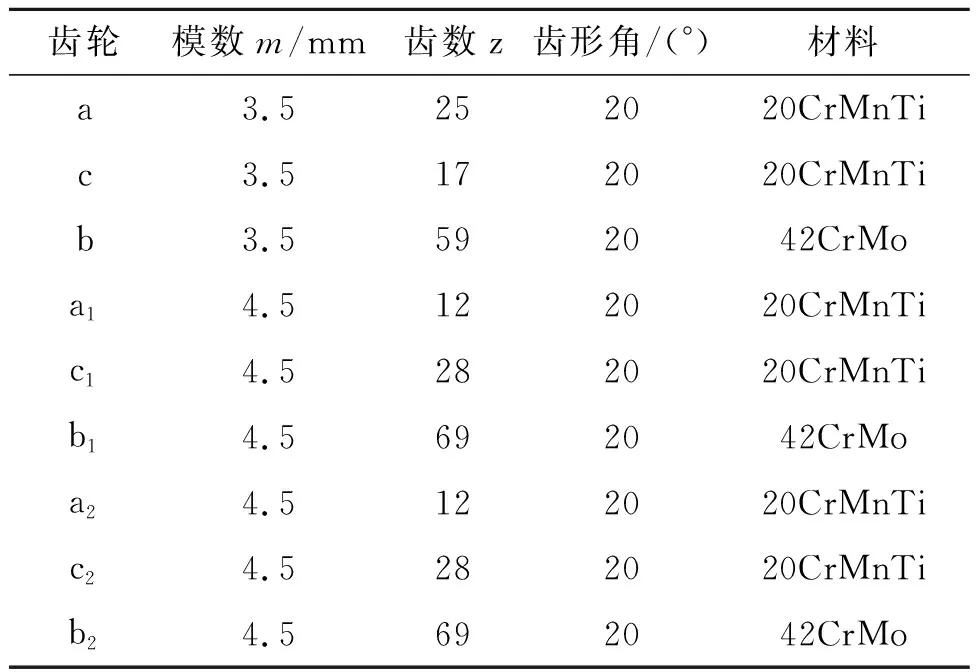

各齿轮的基本参数见表1。

表1 改造前各齿轮基本参数

注:齿轮a为第三级太阳轮(三);齿轮c第三级为行星轮(三);齿轮b第三级为内齿圈(三);齿轮a1为第二级太阳轮(二);齿轮c1为第二级行星轮(二);齿轮b1为第二级内齿圈(二);齿轮a2为第一级太阳轮(一);齿轮c2为第一级行星轮(一);齿轮b2为第一级内齿圈(一)。

因为内齿圈是固定的,所以有

nb=nb1=nb2=0

因为太阳轮和行星架是同轴传动,所以有

nH=na1nH1=na2

第一级传动比,太阳轮a 传动到行星架H的数比为

第二级传动比,太阳轮a1传动到行星架H1的数比为

第三级传动比,太阳轮a2传动到行星架H2的数比为

即总传动比i=3.22×6.75×6.75=146.8,第一级传动比为3.22,第二级传动比为6.75,第三级传动比为6.75。

改造后的传动比计算如下。

各齿轮的基本参数见表2。

其中:

表2 改造后各齿轮的基本参数

注:齿轮a为第三级太阳轮(三);齿轮c第三级为行星轮(三);齿轮b第三级为内齿圈(三);齿轮a1为第二级太阳轮(二);齿轮c1为第二级行星轮(二);齿轮b1为第二级内齿圈(二);齿轮a2为第一级太阳轮(一);齿轮c2为第一级行星轮(一);齿轮b2为第一级内齿圈(一)。

nb=nb1=nb2=0nH=na1nH1=na2

第一级传动比,太阳轮a传动到行星架H的数比为

第二级传动比,太阳轮a1传动到行星架H1的数比为

第三级传动比,太阳轮a2传动到行星架H2的数比为

所以,改造后的吊车回转行星减速箱比改造前输出速度减缓了4.3%,速度误差小于等于10%,在可接受范围内。

4 升级改造后参数以及优点对比

1)回转行星减速箱第一级减速机构升级前和升级后主要改造项目参数对比,见表3。

2)升级前后的改造项目,以及优点,见表4。

表3 第一级减速机构升级前后对比

5 回转行星减速箱第一级减速机构的现场升级和应用效果

为了确保现场改造的顺利进行,在设计制造的过程中必须注意以下两个方面。

1)增加的零部件外形尺寸不影响原有安装空间。

2)升级改造部分采用的是接口式设计,现场不做任何更改直接更换安装。

改造的过程中,尽量避免涉及热工以及冷工作业,所有新的部件在厂内完成制造并验收合格,确保改造的成功率。

在海洋石油113上2#吊机上进行回转减速箱第一级改造工作工程中,每台总计安装时间不超过4 h,快速接口的设计应用大大节约了升级改

表4 升级前后改造项目以及优点

造时间,并且整个改造过程中没有涉及到热工作业,改造后整个吊车的回转速度经现场测算大约减慢了3 s/圈,速度在可控范围内,速度的变化不影响整体使用[6],回转减速箱整体升级后,使用效果良好,减少了吊机回转齿轮箱故障几率,提高了吊机运转稳定性。在进行升级改造的同时,也对整个回转箱进行了拆检和清洁,等同于返厂大修,为海上生产生活提供了有效的保障。

[1] 成大先.机械设计手册[M].3卷.5版.北京:化学工业出版社,2008.

[2] 张胜民.基于有限元软件ANSYS 7.0的结构分析[M].北京:清华大学出版社,2003.

[3] 成大先.机械设计手册[M].3卷.5版.北京:化学工业出版社,2008.

[4] 张松林.轴承手册,第一版[M].江西:江西科学技术出版社,2004.

[5] 中国船级社.船舶与海上设施起重规范[S].北京:人民交通出版社,2007.

[6] 张质文,王金诺,程文明,等.起重机设计手册,第二版,上卷[M].北京:中国铁道出版社,2013.