关于船体几何模型从CATIA到MSC.Patran的转换

2014-06-27

(中国船级社,北京 100007)

CATIA(computer aided three-dimensional interface application)是法国达索(Dassault System)公司开发的集CAD/CAM /CAE于一体的三维设计系统,在机械、电子、航空、航天和汽车等行业获得了广泛应用[1]。越来越多的用户选择将CATIA应用在船舶造型和设计领域。MSC.Patran最早由美国宇航局(NASA)倡导开发,是工业领域最著名的并行框架式有限元前后处理器,其开放式、多功能的体系结构可将工程设计、工程分析、结果评估、用户化设计和交互图形界面集于一身,构成一个完整的CAE集成环境[2]。在船舶领域,针对船体结构的有限元分析普遍采用MSC.Patran/Nastran作为前后处理器/求解器。随着CAITA的普遍应用,如何将在CATIA中建立的船体结构几何模型有效地应用到MSC.Patran中有很强的现实意义。

1 CATIA CAE的技术特点

在现有通用有限元软件中,几何模型与有限元网格模型不映射关联,几何模型修改后则需重新划分形成新的有限元网格模型。

CATIA CAE能将几何模型和有限元网格模型一直保持对应关系:由于几何模型与有限元网格模型的映射关联,可以随意对几何模型所映射的有限元网格模型做修改、编辑,其网格属性、材料也不会丢失;有限元网格模型能随几何模型的改变而快速更新,相应的属性及材料信息能自动关联到有限元网格模型;有限元分析结果能自动地反映到几何模型;几何模型更新时,定义在网格上的边界条件无需再定义即可自动更新。

因此,从CATIA到MSC.Patran的船体几何模型转换及结构有限元分析显得更为重要。

2 基于CATIA V5 CAE的解决方案

2.1 各种实现方案介绍

从CAD模型转换到CAE模型,有4种实现方案,见图1。

图1 从CAD到CAE的实现方案

方案一。CATIA内部的实现方法,可满足快速整体评估分析对象。

方案二。CATIA CAE调用第三方求解器的方法,是针对特殊专业的分析要求。

方案三。结合应用行业的有限元分析现状,转入其它前处理器的方案,充分利用已有CAD模型,保持CAD几何模型与CAE模型的关联,兼顾特殊专业的现状,将几何模型在CATIA CAE中划分网格后转换到其他前处理器中。

方案四。将其它CAD建模软件建立的几何模型转入到其它CAE软件前处理器。

2.2 从CATIA转换至MSC.Patran的实现方案

由于CATIA在船舶设计时所建立的几何模型与实际船体结构在结构布置、板缝分割、构件端部等方面完全一致,而船体结构有限元分析中的网格模型则在上述方面进行了简化[3]。同时,考虑到中国船级社在规范研究与审图计算中的有限元强度评估使用MSC.Patran/Nastran作为前后处理器/求解器,并基于此开发了一系列相应的应用程序。因此,针对方案三进行研究。

实现方案见图2。

图2 从CATIA转换至MSC.Patran的实现流程

3 转换的方法与步骤

3.1 几何模型的规范化处理

为了满足船体结构有限元分析的要求,需要在已有的CATIA SFD几何模型的基础上进行几何简化处理。主要包括以下内容。

1)板缝位置调整。中国船级社钢质海船规范中对板缝与骨材或纵桁之间的最小间距有所要求[4],为了避免板缝和骨材间的小间距引起网格的局部尖锐,需对CATIA SFD几何模型的板缝进行相应调整,使板缝与最近的型材对齐。见图3。

图3 板缝位置调整示意

2)型材端部位置调整。实际船体结构中型材之间的连接与有限元网格中“梁单元”之间的连接完全不同,型材之间的连接以及端部位置直接影响相关板材网格划分的质量,所以需要对型材的首末端位置进行简化处理,使其端点重合或延伸到板材边界。

图4 型材端部调整示意

3)趾端简化。大部分的趾端采用软趾设计,具有特殊形式,且趾部及腹板加强筋的端点位置不与相邻构件对齐,如果不进行简化,将会引起其趾部网格畸形、网格间难以协调以及对应位置板材网格不理想。所以趾部及腹板需要按就近原则处理,使其与相邻构件对齐。见图5。

图5 趾端简化示意

4)开孔形状调整。大开孔的倒角及边界未与最近型材对齐,导致在倒角处网格将出现尖角或不能生成网格等问题。将大开孔边界与相邻型材对齐,以及将倒角改变为直角,则利于网格的生成和质量的提高。此处的形状调整一般针对双舷侧内平台上的开孔,而对于顶边舱和底边舱横框架的开孔则不予简化,以描述强框架上开孔的实际形状。见图6。

图6 开孔形状调整示意

3.2 CATIA CAE网格划分

几何模型简化完成后,利用CAITA CAE进行网格自动划分,需注意设置好网格尺寸。

3.3 CATIA CAE网格处理及局部优化

1)网格协调处理。CATIA CAE模块划分网格时,考虑结构之间的协调时可能出现故此失彼的情况,通过编写的程序可控制绝大部分的网格实现节点间的协调,避免过多出现自由边。

2)网格局部优化。在CATIA结构建模的初期需要建立一些参考线以生成曲面,并将各曲面拼接在一起,从而形成结构连接线,如平底线、平边线。CATIA网格划分时可以考虑将其设为约束线,但局部位置则需要将其去除,或者出现过多的三角形网格时添加单元种子数,以提高局部网格质量。见图7。

图7 网格局部优化效果

3)小孔洞简化。通过设定网格过滤孔洞的尺寸,CATIA CAE环境可实现对小于设定尺寸的孔洞在网格中划分中予以过滤,以免造成小孔洞周边的网格质量较差。孔洞过滤后,可以采取“等效板厚”的原则处理。

3.4 接口定制

通过上述操作后,在CATIA CAE中形成了满足要求的有限元网格模型,接下来则需要采取如下步骤将有限元网格模型、属性、分组信息导入至MSC.Patran中,以及在MSC.Patran中进行网格质量和协调性检查。

1)材料、单元属性输出。为了将CATIA CAE模型的各种属性添加到MSC.Patran可以读入的Bdf文件中,须将在CATIA几何模型结构树中不能直接获得的属性信息通过CATIA的输出函数输出,并按照指定的格式输出到相应的文件中。

2)添加属性至Bdf文件。从CATIA CAE模型结构树获取可以获得的数据以及将上述输出的数据和单元、节点数据一起添加到指定的Bdf文件中。在数据添加时保证三类数据的ID对应一致为关键技术,同时必须满足MSC.Nastran卡片格式要求。对于梁单元,则需要将梁的方向和偏移量计算出来,对应到相应的网格属性中。属性添加完成后,在MSC.Patran中分别验证板单元和梁单元属性。板单元通过厚度云图验证属性准确性,参见图8。梁单元通过截面属性和偏移显示验证属性准确性,参见图9。

图8 板单元属性云图

图9 梁单元属性显示

由于CATIA CAE中梁的方向和偏移量与MSC.Natran对梁属性要求的差异性和输出数据ID不具有良好的规律性,所以其主要工作为测试对比输出数据ID和梁的方向与偏移量的准确性。

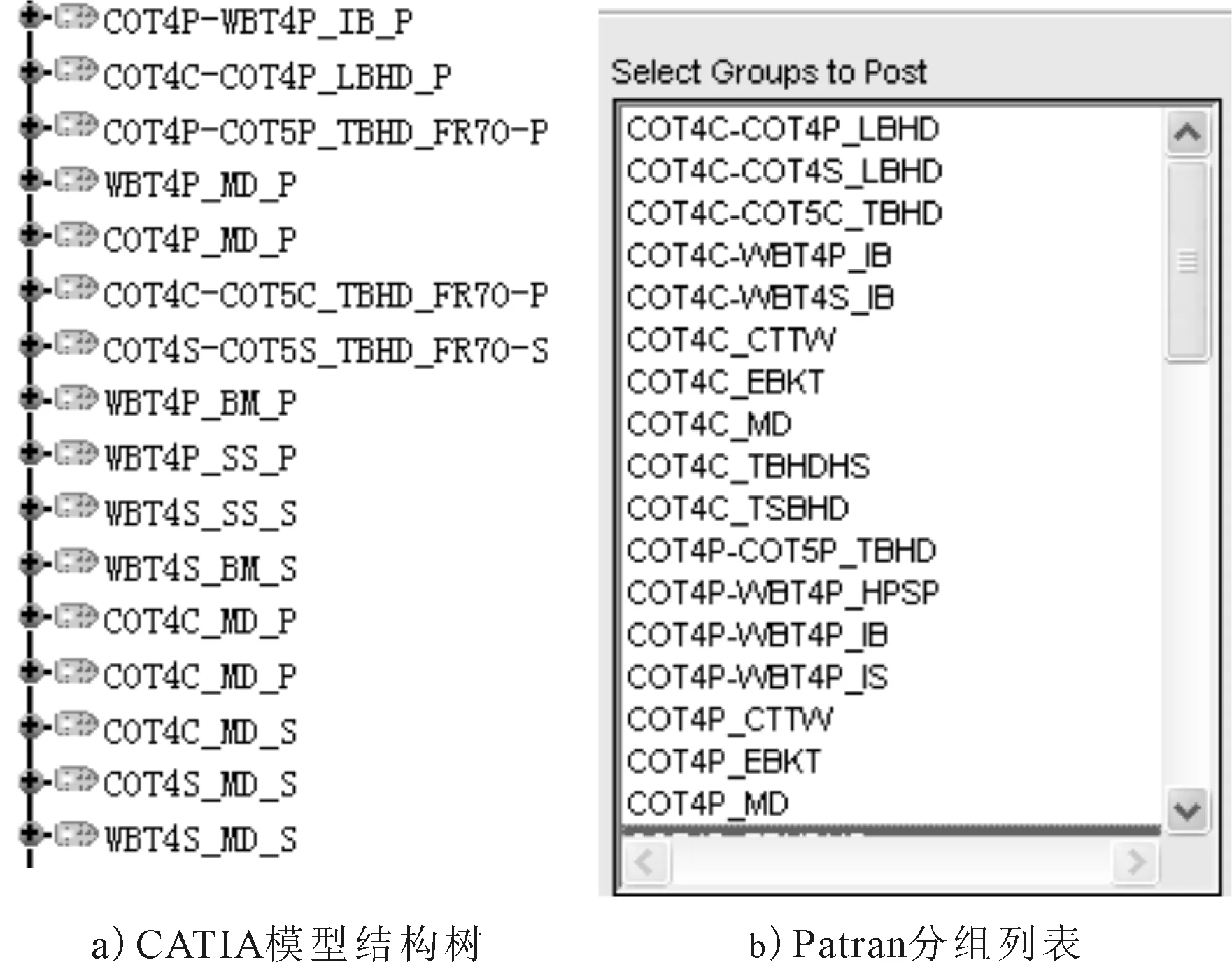

3)建立网格分组。为了便于在MSC.Patran中查找结构,需将结构名称以网格组名的形式添加到BDF文件中。从CATIA CAE结构树中提取结构名称,按照ID号搜索找到正确的网格组,并添加结构名称到文件中。

根据中国船级社CATIA SFD建模规范的命名规则和BDF文件的网格属性名称,合并CATIA几何模型结构树名称(见图10a))中前两个字段相同的网格分组到按结构区域和构件类型的MSC.Patran分组(见图10b)),以适应在MSC.Patran软件中对局部网格浏览、调整,载荷、边界条件的施加以及后处理中的便捷性。

图10 网格分组信息转换示意

4)网格质量及协调性检查。网格质量是影响有限元计算结果准确的重要因素,为了验证输出网格的质量,需对四边形和三角形网格单元的长宽比、翘曲度等指标进行一一检查。

网格协调性将准确反映分析模型的结构连接形式,需对模型的自由边进行检查。

4 案例介绍

图11 加载计算后的30万t VLCC舱段位移云图

见图11,将中国船级社船舶检查和维护保养系统应用到某30万t VLCC的CATIA几何模型中的3个舱段,成功转换到了MSC.Patran中,并进行了计算验证。

5 结论

实际案例验证表明,将CATIA几何模型转换到MSC.Patran的方法,充分利用了CATIA CAE的技术特点,转换后的网格模型继承了CAITA中的材料属性、网格分组等关键信息,使得在MSC.Patran中仅需添加载荷和边界条件即可完成计算。

此前的其它类似方法一般是仅导入几何模型,后续需要在有限元软件中进行网格划分、属性定义、分组定义,且较多的是对实体模型进行转换,而对船体结构这样大型的复杂板梁模型则不适用。本文方法转换后的信息完整,无需二次加工,且适用于船体结构复杂的板梁模型。

另外,依照本文方法,对散货船槽型舱壁的顶凳、底凳等特殊结构转换时,还需要手工按中国船级社规范要求调整网格质量,建议可以进一步研究该结构的自动划分网格技术。

[1] 王凤英,何 勇.CATIA软件的几个使用技巧[J].CAD/CAM与制造业信息化,2003(1):34-35.

[2] 刘兵山,黄聪.Patran从入门到精通[M].北京:中国水利水电出版社,2003.

[3] 中国船级社.油船结构强度直接计算指南2003[Z].北京:人民交通出版社,2003.

[4] 中国船级社.钢质海船入级规范2012[S].北京:人民交通出版社,2012.