等效热点应力法结合临界面法评估焊接接头多轴疲劳强度研究

2014-06-27,,

, ,

(1.中国船舶科学研究中心 船舶结构研究室,江苏 无锡 214082;2.大连理工大学 船舶工程学院,辽宁 大连 116024)

在船舶与海洋工程实际中,多数的焊接结构受到复杂载荷作用而处于多轴疲劳损伤状态。对于分析焊接部位复杂的应力状态,热点应力法是目前综合考虑评估精度和工程应用两个关键因素的最佳选择。工程上一般采用有限元法计算焊接部位的应力分布,并利用线性外插法来获得热点应力的大小[1-2]。然而,现有的方法在应用于复杂焊接结构的多轴疲劳强度评估时,存在以下不足:①线性外插法难以用于复杂焊接接头的热点应力计算。对于多轴疲劳强度评估,需要分析焊趾附近复杂应力场的最大剪应力、正应力等多个应力分量的大小和方向,而这些应力分量的大小和方向取决于焊接部位的几何外形和不同类型载荷的联合作用,很难通过外插法获得。②目前的热点应力法只考虑焊趾处的结构表面应力而忽略板厚方向应力梯度对疲劳强度的影响,对于复杂应力场的多轴疲劳强度评估,这种缺陷导致的误差可能会更加明显。

多轴疲劳损伤状态下疲劳评估参考应力第一主应力的方向总是不断变化,使得采用一个疲劳参量控制的疲劳理论不再适用于焊接结构的多轴疲劳寿命预测。临界面法认为疲劳裂纹扩展主要由临界面上最大剪应变和与其对应的法向正应变两个疲劳参量控制[3]。基于临界面法的Modified Wöhler Curve Method(MWCM)方法通过对有限元计算结果进行简单的后处理,便可对复杂焊接结构的多轴疲劳寿命进行预测[4-5]。

文中提出一种新的可以应用于复杂焊接接头多轴疲劳强度评估的热点应力法,在焊趾处沿着板厚方向选取一点的结构应力作为疲劳强度评估的参考应力。将该方法与基于双参数临界面法的MWCM法相结合,能够有效评估复杂焊接结构的多轴疲劳寿命。

1 等效热点应力的定义

热点应力是指最大结构应力或几何应力,作为一种参考应力,热点应力只考虑结构宏观几何形状引起的应力集中,而不考虑焊缝形状本身所引起的局部非线性应力的影响。

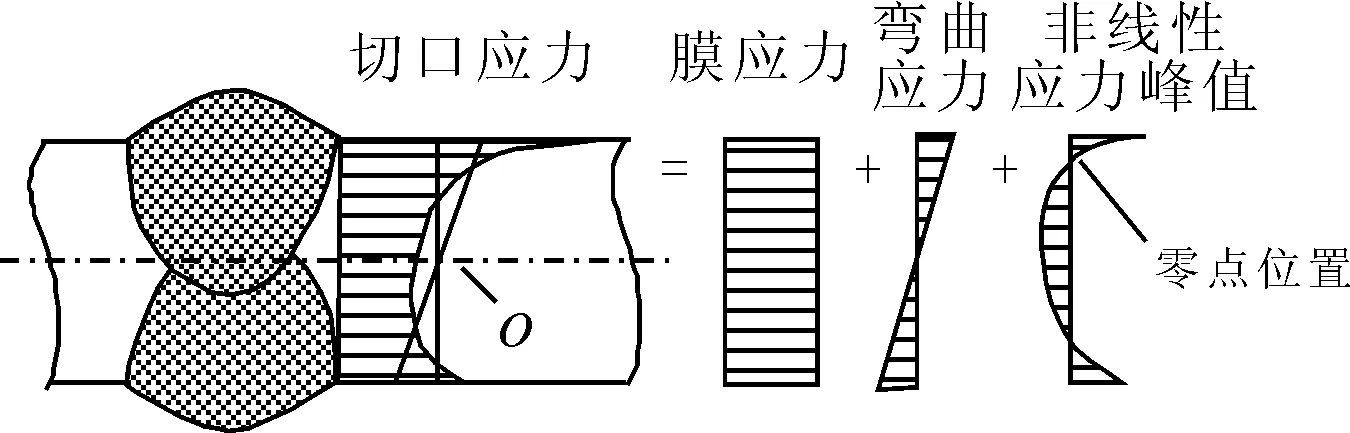

本文提出的等效热点应力是基于非线性应力在板厚方向的分布处于自平衡状态的特点。如图1所示,处于自平衡状态的非线性应力必然会在靠近板材表面下的一点处应力值变为零,因此在该点处的总体应力不包含非线性应力,本文将这一点称为“零点位置”。零点位置处的应力状态和热点应力的定义在本质上是相同的,即只包含了由焊接结构宏观几何尺寸引起的应力集中,并将零点位置处的应力称为等效热点应力,作为焊接接头疲劳强度评估的参考应力。

图1 热点处板厚方向典型的非线性应力分布

2 零点位置分布规律

要计算一个焊接接头的等效热点应力,首先要确定等效热点应力所在的零点位置。既然非线性应力分布项是由焊趾本身引起的,那么零点位置必然会受到焊趾几何外形及尺寸的影响。本文将阐明针对不同的焊趾几何尺寸以及在不同的载荷工况下零点位置在板厚方向的分布规律。

2.1 零点位置计算

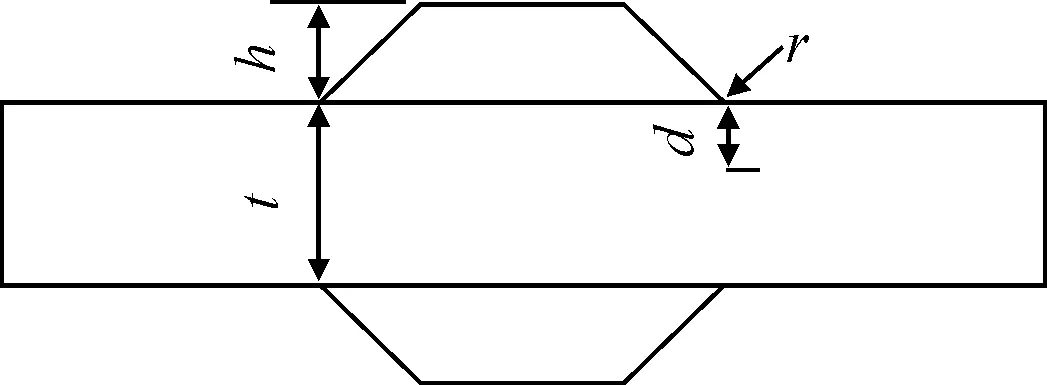

文中将对接焊缝作为研究对象,材料为普通钢,弹性模量为210 GPa,泊松比为0.3。几何形式见图2,参数的选取见表1。为了便于分析,文中将零点位置全部归一化表示为d/t。

t-板厚;h-焊腿高度(间隔1 cm);d-零点位置距离平板表面深度;θ-焊趾角度(间隔5°);r-焊趾端部圆弧半径(间隔0.5 mm)图2 对接焊缝几何形式

板厚t/mm焊腿高度h/mm焊趾角度θ/(°)趾端半径r/mm209~1210~600~2

为了研究不同载荷形式对零点位置的影响,在板端施加拉伸、弯曲以及拉弯组合载荷,在平板表面处的名义应力分别表示为σT、σB和σT+σB。定义R=σT/(σT+σB)为拉伸应力比,表示不同的拉弯组合工况。

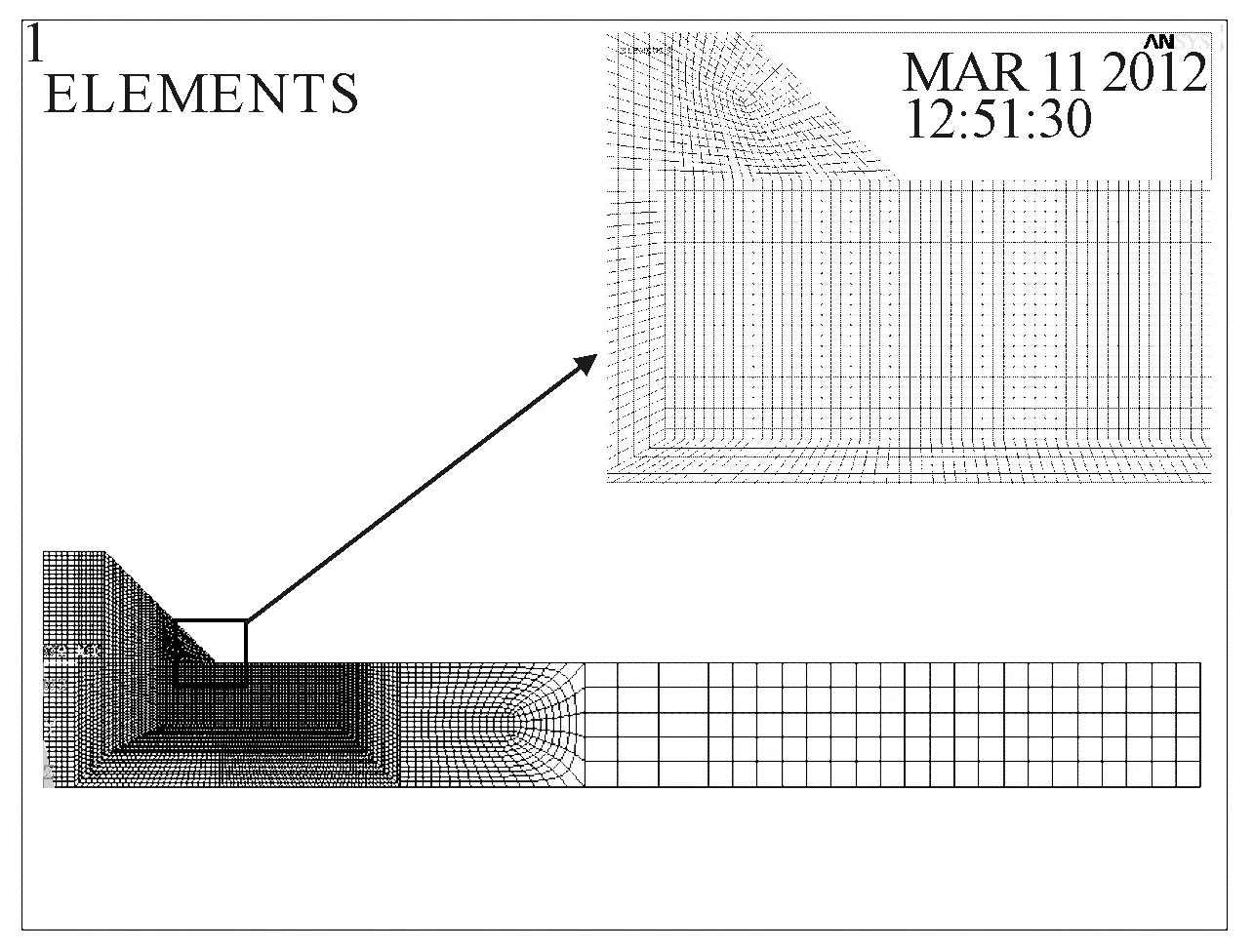

图3为采用平面应变单元建立的有限元模型,在焊趾附近网格尺寸设置为0.01t以保证应力计算具有足够的精度。

图3 对接焊缝有限元模型

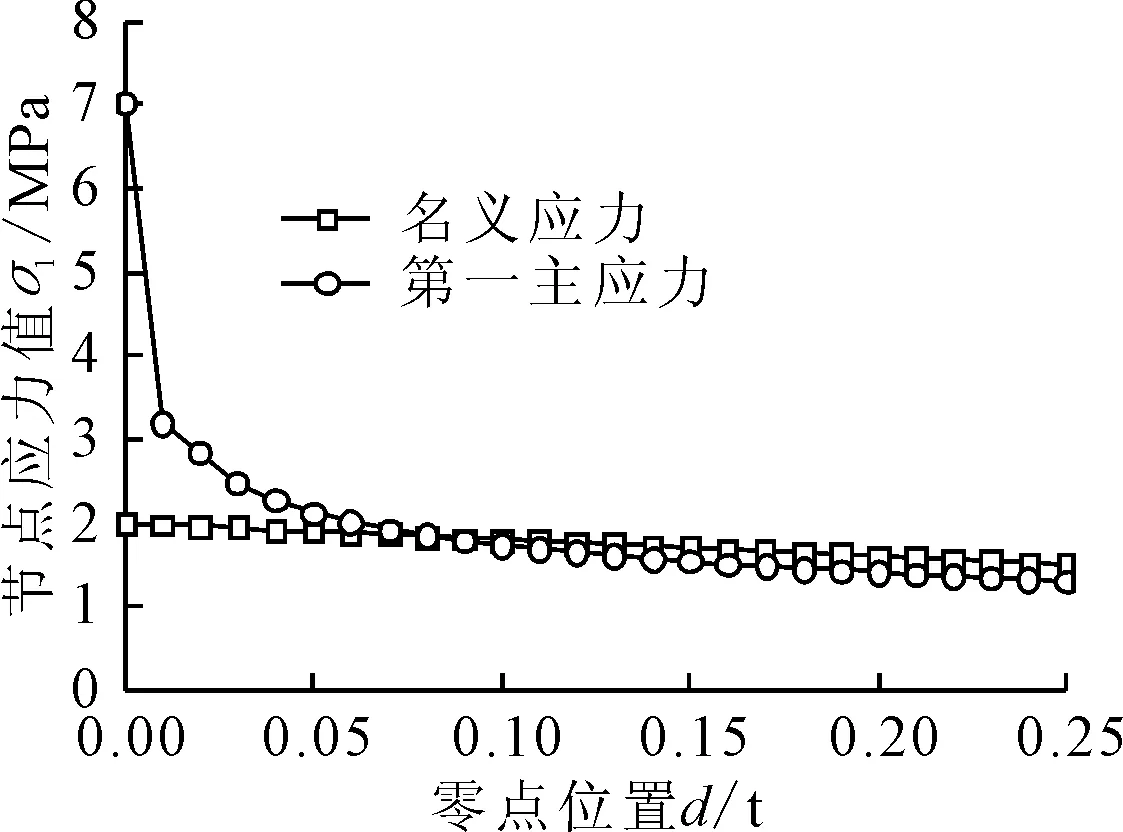

对接焊缝处的应力集中完全是由焊趾本身引起的[6],热点应力集中系数为1.0,在非线性分布应力零点位置,切口应力将等于同样深度的名义应力。

图4为某一工况下焊趾处沿板厚方向的应力分布计算结果,其中细实线为提取每个节点第一主应力得到的切口应力分布曲线,细虚线为根据已知载荷工况确定的名义应力分布曲线,两条线的交点位置即为文中定义的零点位置。

图4 零点位置确定方法

2.2 零点位置变化趋势

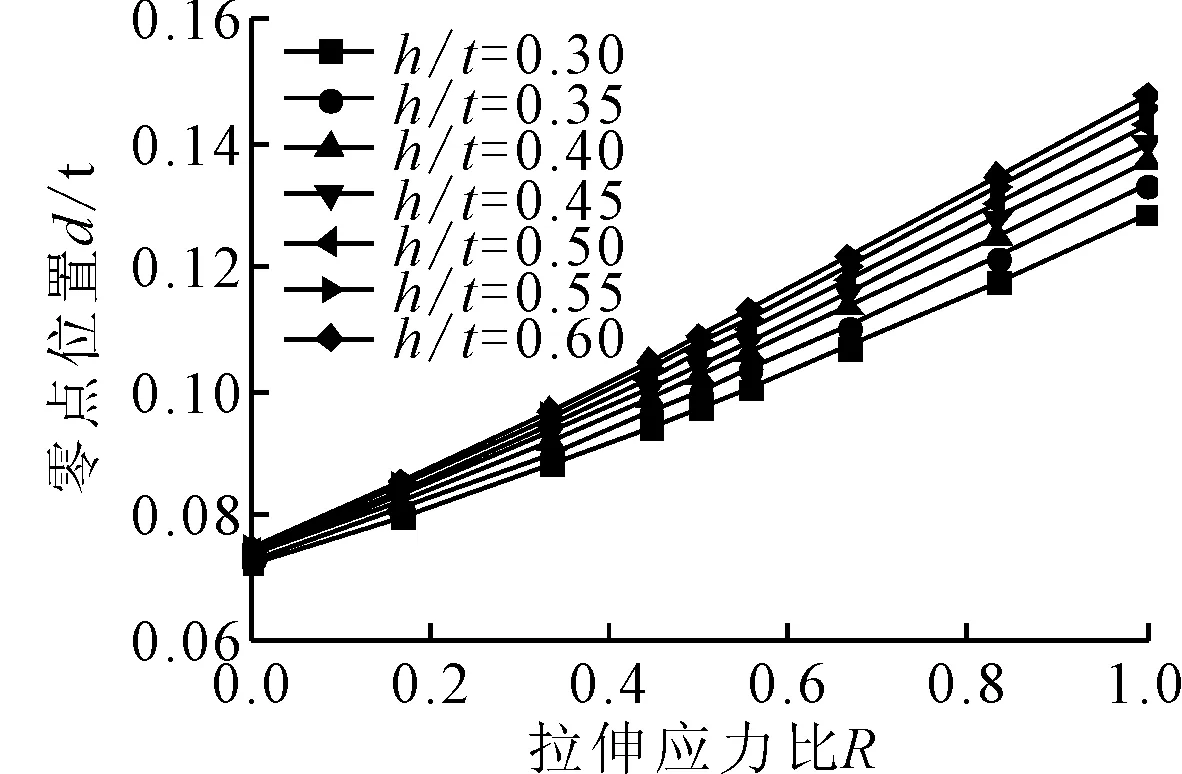

通过一系列有限元应力计算,分别研究了在不同的载荷工况下焊缝焊腿高度(取相对高度h/t)、焊趾角度θ以及趾端半径r的变化对零点位置的影响。图5为固定θ=45°,r=1 mm,焊趾高度h/t从0.3增加到0.6时零点位置的变化趋势。零点位置的所有计算结果及离散程度见图6。

图5 零点位置变化趋势 (θ=45°,r=1 mm)

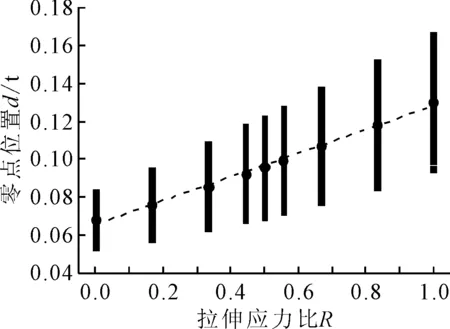

图6 零点位置数值计算结果及线性拟合方程

由图5可见:①不同的载荷工况对零点位置有显著的影响,当载荷为纯弯曲时,零点位置到平板表面的距离最小。其主要原因是在纯弯曲工况下焊趾处沿厚度方向的应力梯度最大,导致非线性应力峰值在很小的范围内下降到名义应力的水平;而当载荷为单向拉伸时,情况则正好相反。②在焊缝几何尺寸完全相同的情况下,零点位置d/t与拉伸应力比R之间存在近似的线性关系,可以用线性方程来拟合。③在同一载荷工况下,焊腿高度的增加会导致零点位置在一定范围内加深,但变化幅度不大。焊趾角度θ以及趾端半径r的变化对零点位置的影响与焊腿高度相似。

2.3 零点位置拟合方程

有限元计算结果表明要准确确定零点位置,需要建立零点位置与焊接接头几何尺寸以及载荷类型之间的数学关系。但是本文从工程应用出发,忽略焊接接头几何尺寸对零点位置的影响,只建立零点位置d/t与拉伸应力比R之间的拟合方程。原因主要有以下两点:

1)热点应力法能够广泛应用于工程实际的优点之一就是不需要考虑焊趾部位的几何尺寸,如果本文的方法需要焊趾尺寸作为已知条件,则失去了热点应力法的意义。

2)计算结果表明载荷形式对零点位置的影响非常明显,而焊趾尺寸引起的零点位置的离散程度则相对较小,而且在零点位置附近(见图4),应力梯度已经变得非常平缓,即使确定的零点位置有一定的误差,但导致的应力误差却会相对小很多。因此,作者认为即使完全不考虑焊趾尺寸的影响,最终的等效热点应力计算结果也会有较高的精度。

取每种载荷工况下零点位置最大值与最小值之间的中点进行线性拟合,得到方程

d/t=0.062R+0.066

(1)

式(1)表示在同一载荷工况下,任何几何尺寸的焊接接头将采用同一个零点位置d/t。利用拟合的零点位置获得的等效热点应力记为σfitting,在真实的零点位置获得的等效热点应力记为σreal,两者之间的误差表示为

(2)

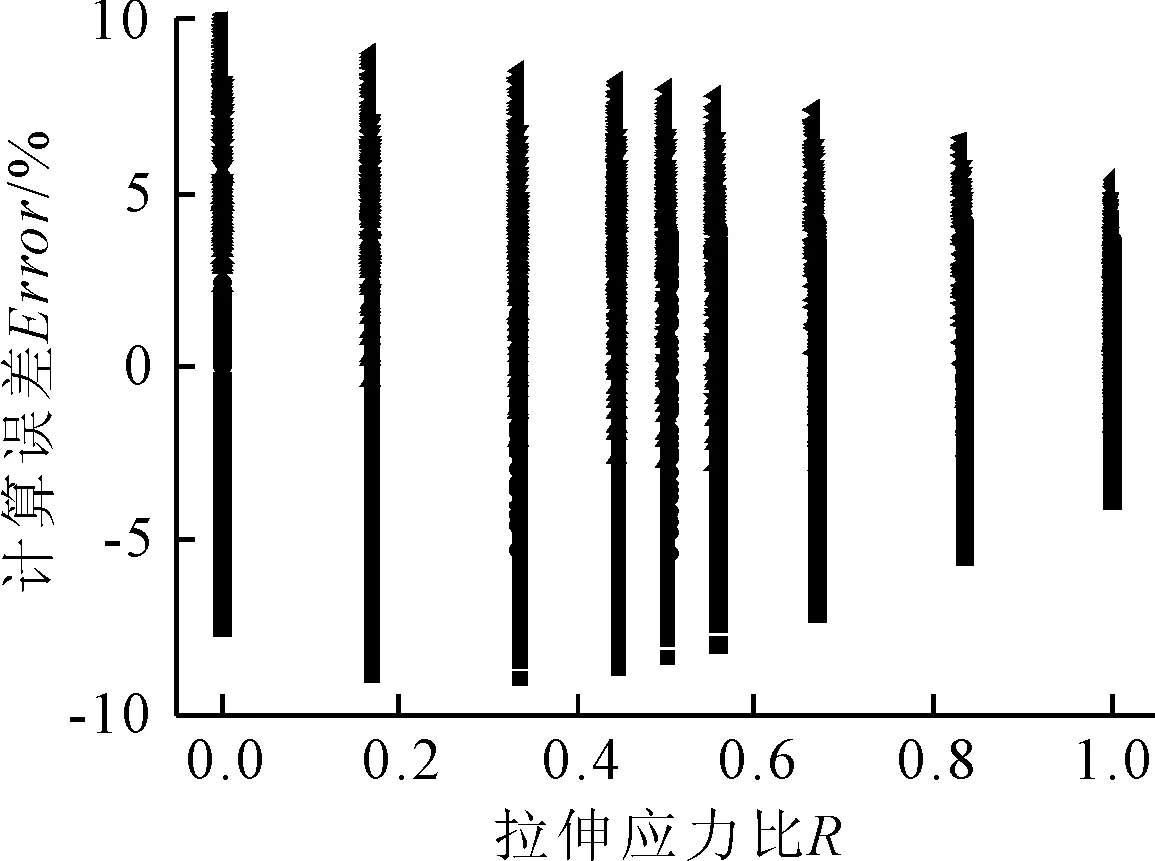

与图6中的算例对应,利用拟合方程获得的等效热点应力的计算误差见图7。

图7 等效热点应力的计算误差

在以弯曲为主的载荷工况下,由于板厚方向的应力梯度较大,导致等效热点应力的计算误差也较大,但最大误差不超过10%;在以拉伸为主的载荷工况下,最大误差则可降到5%左右。

3 等效热点应力法的精度验证

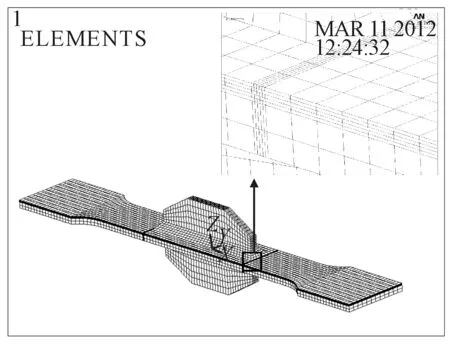

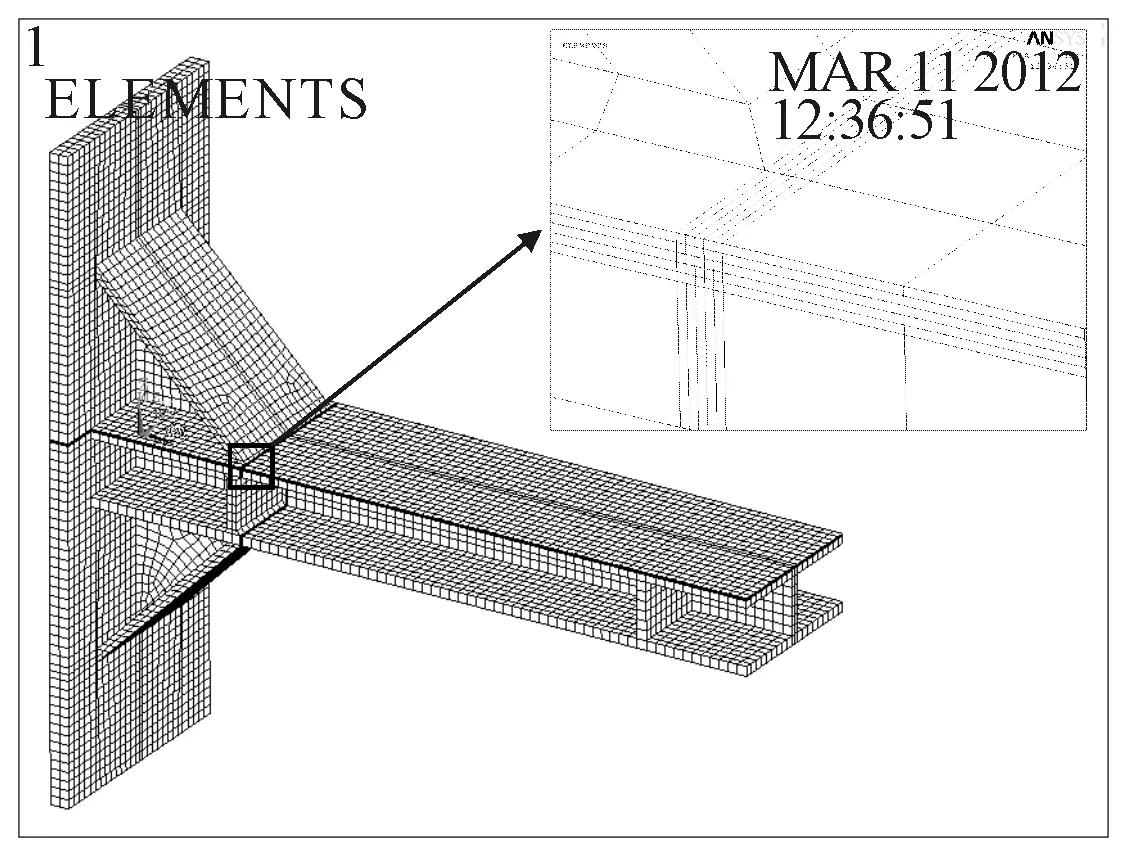

为了验证等效热点应力法的精度,选择一组DNV船级社采用的焊接试件进行分析[7],试件的具体几何尺寸见DNV规范[8]。选择试件1和4分别代表以拉伸和弯曲为主的载荷工况进行有限元分析。①根据现有的热点应力计算方法,采用20节点块体单元,设置网格大小为t×t,分别在距离焊趾0.5 t和1.5 t处读取单元应力,利用线性外插法计算热点应力;②采用文中的方法计算等效热点应力,选择8节点块体单元,设置零点位置附近的网格大小为0.05 t×0.05 t,两个试件的有限元模型见图8~9。

图8 焊接试件1有限元模型

图9 焊接试件4有限元模型

两种方法热点应力集中系数计算结果见表2。

表2 热点应力集中系数计算结果

试件1主要承受拉伸应力,两种方法的计算结果非常接近,说明等效热点应力和线性插值法计算的热点应力在厚度效应不明显的情况下具有很好的一致性。试件4主要承受弯曲应力,等效热点应力要明显小于线性插值法计算的热点应力,和试验结果更加接近。

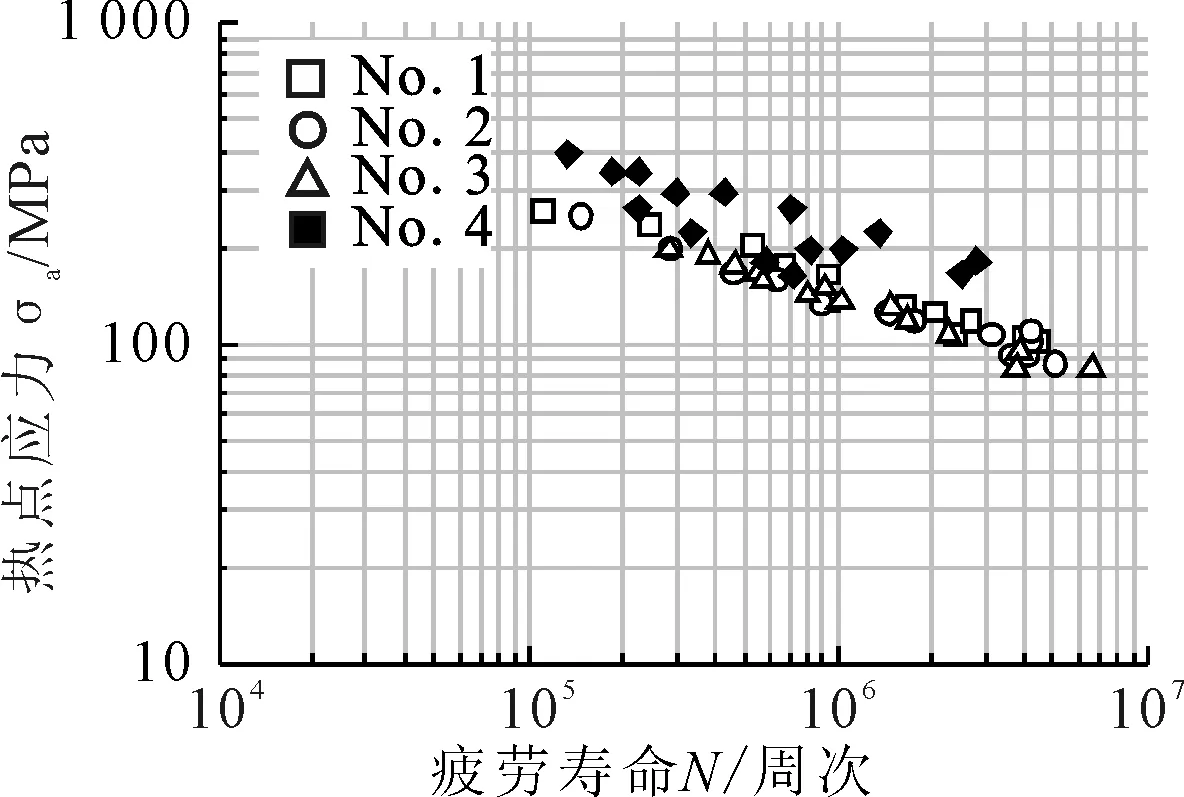

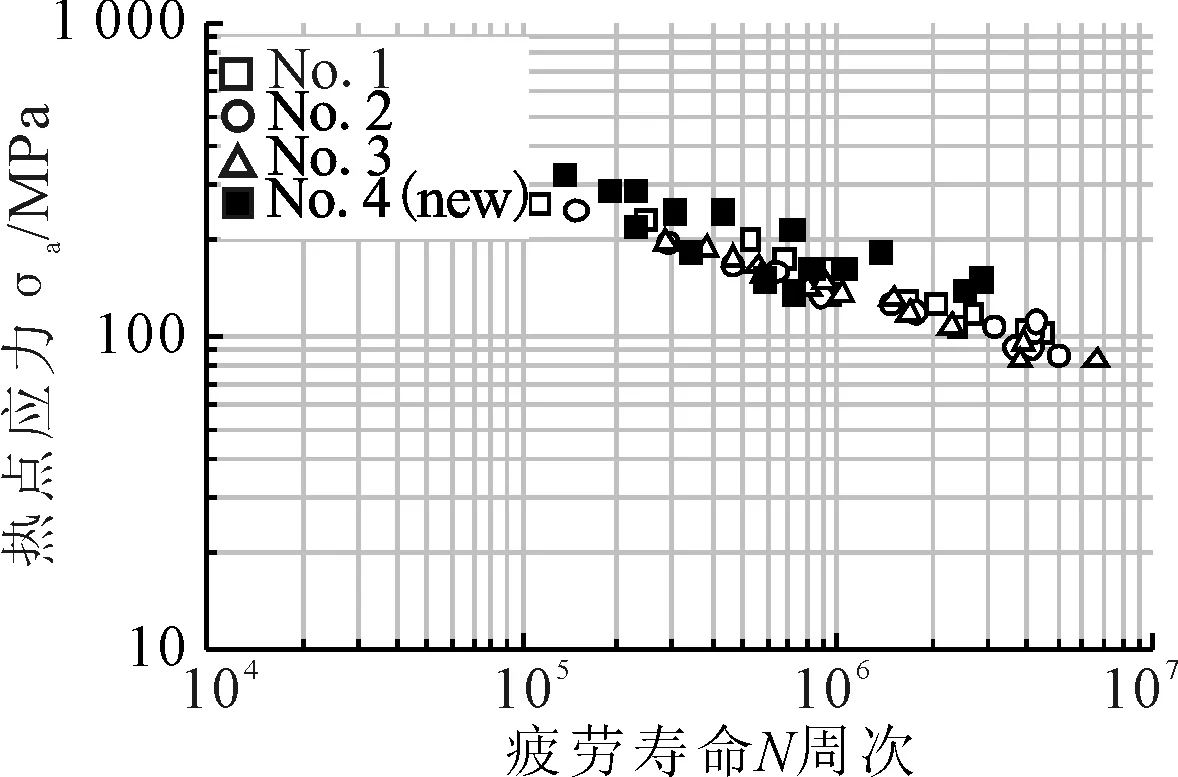

图10为该组焊接试件疲劳试验的结果,其中纵坐标为采用线性外插法获得的热点应力。根据等效热点应力法和现有热点应力法计算结果的比例关系,对原有的试验数据进行修正。如图11所示,修正后的试验数据离散程度明显降低,说明文中提出的等效热点应力能够在一定程度上考虑厚度效应的影响,具有更高的计算精度。

图10 DNV焊接试件疲劳试验数据

图11 修正为等效热点应力表示的疲劳试验数据

4 多轴疲劳强度评估

4.1 基于临界面法的MWCM法

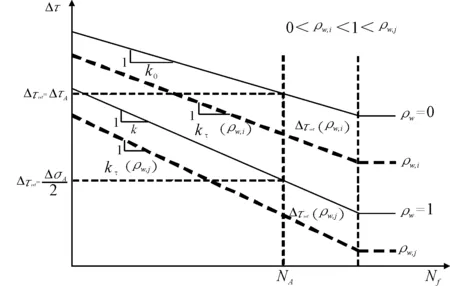

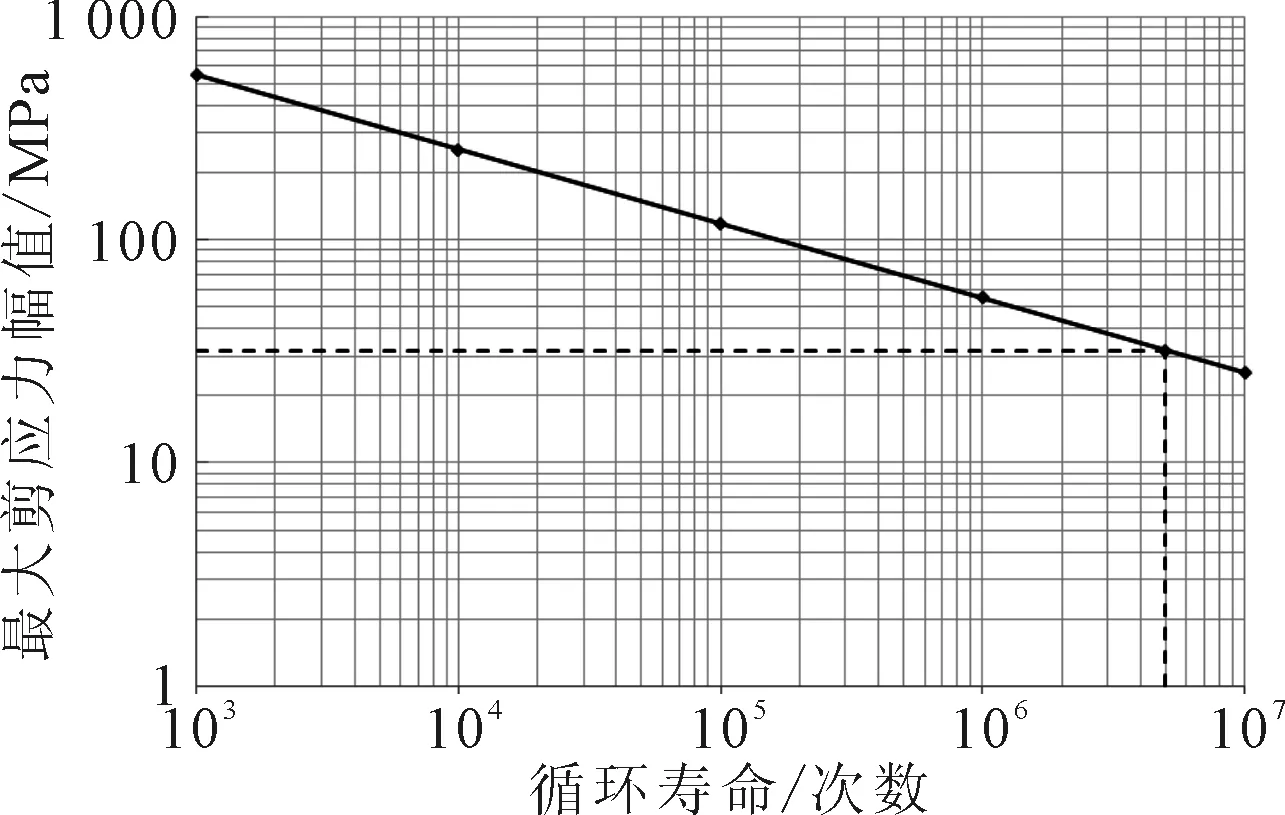

MWCM法认为结构的最大剪应力幅值面为疲劳临界面,为疲劳裂纹萌生概率最大的平面。疲劳裂纹在最大剪应力面处萌生,而最大剪应力面上的法向正应力有助于疲劳裂纹的扩展。因此,MWCM法采用最大剪应力幅值Δτ和法向正应力幅值Δσn作为评估焊接结构多轴疲劳寿命的疲劳损伤参量,可用它们的比值ρw=Δτ/Δσn表示焊接结构所受的复杂应力状态。见图12。

图12 Modified Wöhler曲线

由图12可见,任何一条Modified Wöhler曲线均可以通过反向斜率和参考失效次数下的参考剪应力范围惟一确定。L.Susmel等人定义控制方程如下。

kτ(ρw)=-2ρw+5 (0≤ρw≤1)

kτ(ρw)=3 (ρw≥1)

(3)

Δτref(ρw)=-32ρw+96 (0≤ρw≤2)

Δτref(ρw)=32 (ρw≥2)

(4)

MWCM法不依赖于焊接结构所承受外界载荷的复杂性,其评估的多轴疲劳损伤仅与疲劳临界点处比值ρw有关,给定应力水平下焊接结构的多轴疲劳循环次数见式(5),一般取NA=5×106次。

(5)

4.2 等效热点应力法结合MWCM法预测多轴疲劳强度

对于Model4焊接试件,采用solid45单元,有限元模型见图9,焊趾端部沿x方向和沿厚度方向网格大小为0.05t,其他区域网格最大为t×t,边界条件为端面固定约束。

在水平桁材加强筋处施加垂直向下的集中载荷为

fz=128sinθ

(6)

在最右端施加水平向右的集中载荷为

(7)

结构疲劳临界面由于结构承受多轴非比例载荷的作用而不断发生变化,使得疲劳控制参量的大小和方向也是不断变化的,为了更准确地反映非比例载荷作用下的应力状态,将非比例载荷离散为36个载荷离散点,计算每一个载荷离散点的最大剪应力和对应的法向正应力。

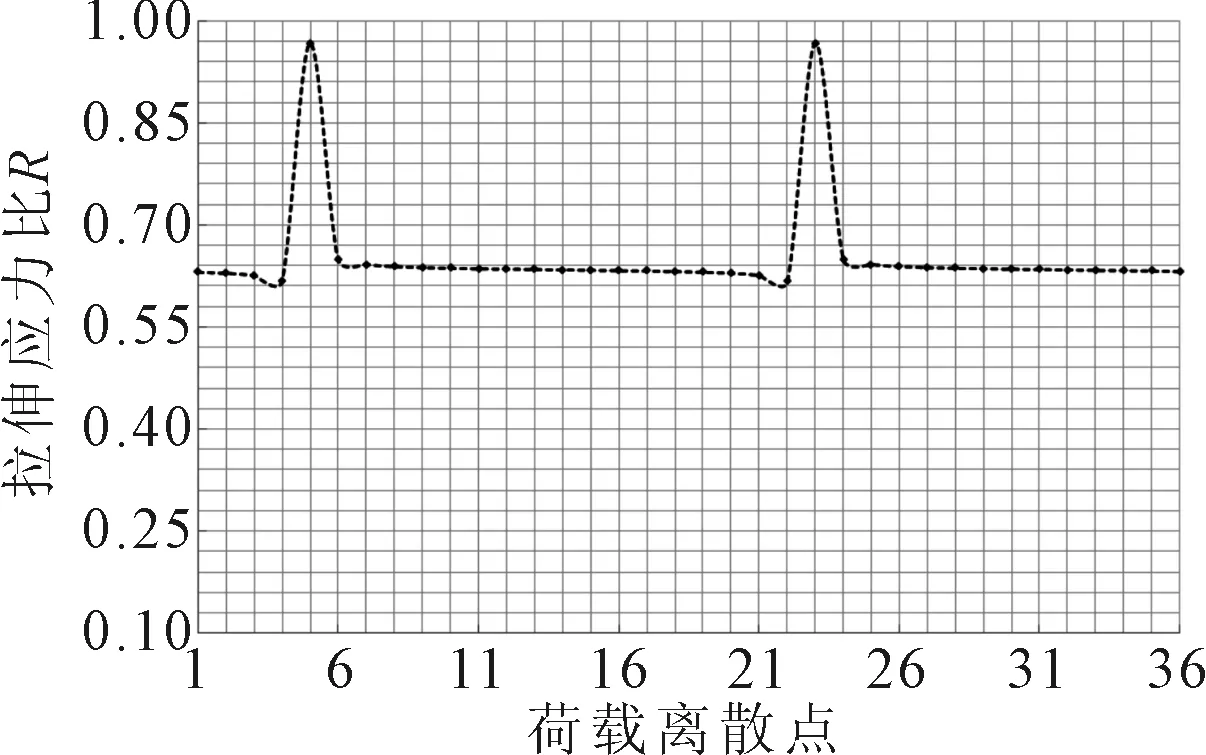

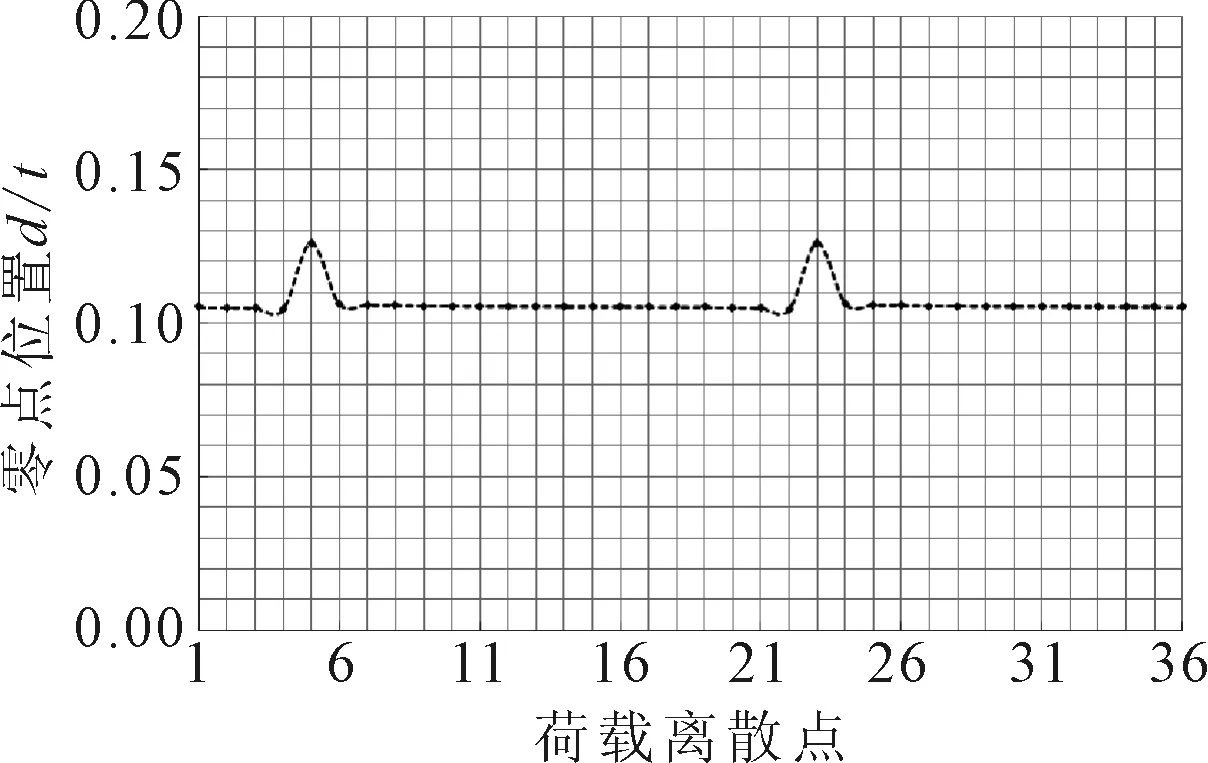

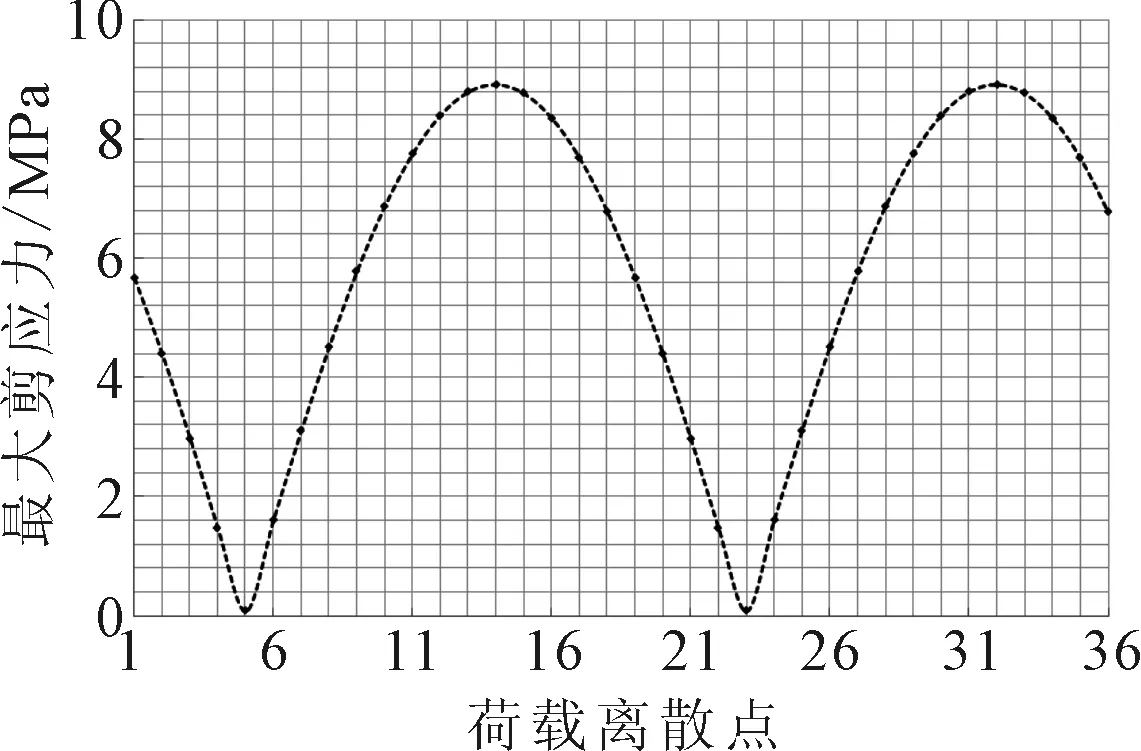

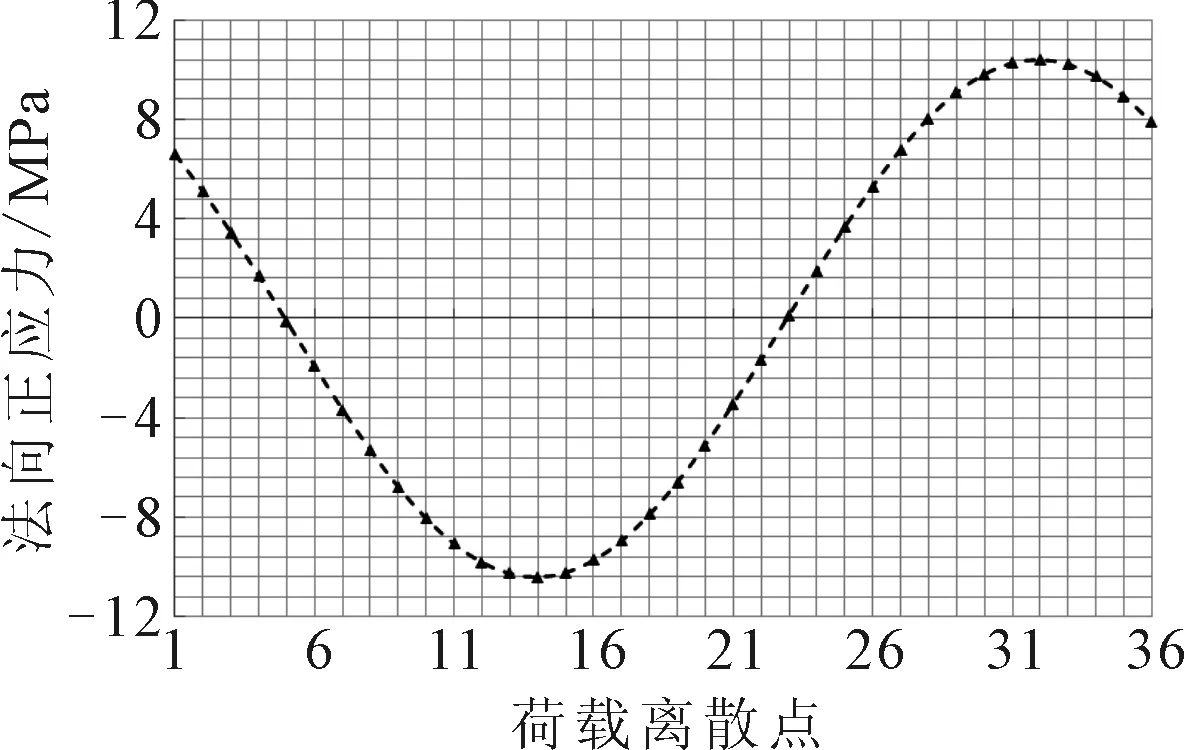

对于每一个载荷点,可以计算得到该工况下的拉伸应力比、零点位置、零点位置处最大剪应力以及其对应的法向正应力,见图13~16。

图13 拉伸应力比R汇总

图14 零点位置汇总

图15 最大剪应力汇总

图16 法向正应力汇总

由图15和图16可以计算得到最大剪应力幅值Δτ、法向正应力幅值Δσn以及它们的比值ρw,通过控制方程计算反向斜率和参考剪应力范围,绘制Modified Wöhler曲线如图17,根据式(5)便可计算得到焊接结构在一定载荷路径给定应力水平下的多轴疲劳寿命。

图17 Modified Wöhler曲线

5 结论

1)焊接接头零点位置受到焊趾本身几何尺寸以及载荷形式的影响,但是从工程应用出发,可以完全忽略焊趾尺寸的影响,引起的等效热点应力计算误差不超过10%,建立的零点位置拟合方程只和载荷形式相关。

2)在以拉伸为主的载荷工况下,等效热点应力和线性外插法计算的热点应力非常接近,说明两种方法具有很好的一致性;在以弯曲为主的载荷工况下,等效热点应力法能够在一定程度上考虑厚度效应对疲劳强度的影响,比原有的热点应力法具有更高的精度。

3)等效热点应力法能够直接分析某一点的复杂应力状态,和基于临界面法的MWCM法相结合,建立了一种更加精确的复杂焊接接头多轴疲劳强度评估方法。

[1] 张 毅,黄小平,崔维成,等.对接接头焊趾应力集中有限元分析[J].船舶力学,2004,8(5):91-99.

[2] 王甲畏,王德禹.基于热点应力的FPSO焊接结构疲劳问题研究[J].船舶工程,2005,27(1):62-66.

[3] BROWN M W,MILLER K J.A theory for fatigue failure under multiaxial stress and strain conditions.Proc.Inst[J].Mechanical Engineers,1973,187:745-755.

[4] SUSMEL L,LAZZARIN P.A bi-parametric Wöhler curve for high cycle multiaxial fatigue assessment[J].Blackwell Science Ltd.Fatigue Fract Engng Mater Struct,2001(25):63-78.

[5] SUSMEL L.A novel engineering procedure to predict the lifetime of steel welded joints subjected to both uniaxial and multiaxial fatigue loading[J].International Journal of Fatigue,2008,30:888-907.

[6] MADDOX S J.Hot-spot stress design curves for fatigue

assessment of welded structures[J].International Journal of Offshore and Polar Engineering,2002,12(2):134-141.

[7] LOTSBERG I,SIGURDSSON G.Hot spot stressS-Ncurve for fatigue analysis of plated structures[J].Trans-actions of the ASME,2006,128:330-336.

[8] DNV-RP-C203. Fatigue strength analysis of offshore steel structures:Appendix D Commentary[S].Oslo:Det Norske Veritas,2005.