散料和泥浆兼容输送系统研究

2014-06-27,,

,,

(中海油田服务股份有限公司,北京 101149)

现有的三用工作船上物料的储存输送装置对各种物料的兼容性有限,不同的储存输送装置只能针对单一的物料进行存储和输送,功能设备设置过多,占据了工作船有限的空间,也容易造成部分存储输送设备的闲置,限制了工作船的运载利用率。依托十二五国家科技重大专项课题《海洋深水工程重大装备及配套工程技术》的子课题《深水油田工程支持船及配套技术》,设计一套散料和泥浆兼容输送系统,以实现散料和泥浆的通用运载,使工作船所运载的物料种类和适应能力得到增强,获得更大的装载量、更高效和远距离的输送能力。

1 现有散料输送系统和泥浆输送系统分析

本公司建造的UT788CD深水三用工作船,是迄今为止国内外最顶级的深水三用工作船,以该船的散料输送系统和泥浆输送系统为例进行分析。

1.1 散料输送系统

三用工作船散料输送系统采用气力输送,实现粉状干散料在岸上基站、三用工作船与海上钻井平台之间密闭的、长距离运输和输送作业。

散料输送系统的作业方式分为装货和卸货作业,装货作业是由岸上基站将散料送入三用工作船上的散料储存罐,卸货作业则是由工作船将散料罐内的干散料输送至海上平台上的储存罐。三用工作船上的空气压缩机不仅为卸货过程提供动力风源,还兼有助力和扫线的功能。

散料输送系统主要由散料罐、流程管系、动力风源、执行机构和显示控制设备等部分组成[1]。

4只散料罐分为两组,每组为一个独立的输送单元,在船舯部左、右舷各有2个散料进料口,具备同时向两组罐输送散料的流程设置。在船艉部左、右舷各有两个散料输出口,可同时输送2种不同的物料。考虑到管路内散料残量的清扫和必要时提供助力或排除堵塞故障,每组管路均设有一组扫线阀件。

干散料排放时输送压缩空气进入罐内加压,气化器充入压缩空气使干散料形成气、料两相流态化,将储存罐内的干散料排放至输送系统管路,实现远距离,高速度输送[2]。

动力风源为电动螺杆空压机和冷冻式干燥机组,工作时可实现无人值守。

散料舱内所有阀件均采用电控气动双作用方式,整个系统的工作状态在驾驶室内进行控制,应急情况下也可以进行现场手动操作。

各罐的工作和控制气源压力信息,料位信息可在集控台上监测。

1.2 泥浆输送系统

三用工作船的泥浆输送系统负责输送水基泥浆、油基泥浆、合成钻井液等,由输送系统和清洗系统两部分组成。

输送系统在陆地泥浆站、三用工作船和海上钻井平台之间进行长距离、高效传输。钻井泥浆含有固体颗粒,比重大,输送的距离远,必须使用高耐磨材质和高固容率的输送泵进行输送。钻井泥浆储存在泥浆舱中,容易产生沉淀分层现象,最有效的方法是在泥浆舱中设置机械搅拌器进行不间断的搅拌和使用循环泵进行内部循环保证它的流动性[3]。

输送系统主要包括液态泥浆舱、泥浆输送泵、泥浆搅拌机、循环泵、控制系统等设备;清洗子系统主要包括污水泵、清洗水泵、洗舱机等设备。

控制系统对包括液位高度、压力显示、温度显示、运行时间、故障报警等信号进行集中处理。

清洗系统是在泥浆输送完成后,对泥浆舱和输送管路进行清洗和吹扫,为下一次泥浆装载做好准备。

1.3 现有输送系统的缺陷分析

现有供应船的散料输送系统和泥浆输送系统为各自独立的系统,散料储存在散料罐,泥浆储存在泥浆舱内,不同的处理系统只能针对单一的物料进行储存和输送,造成部分储存输送设备的闲置,导致工作船的运载利用率下降。

特别是对于深海、深远海域钻井作业的物料供应,若不能充分发挥工作船的运载利用率,势必造成船舶资源的浪费,大大增加钻井物料供应的成本。

现有输送系统有待改进之处如下。

1)散料排放方式决定了散料罐是压送设备,按承受最大工作压力0.7MPa压力容器制造,建造难度和成本较高。

2)散料罐的圆柱体外形不能有效地利用船舱的空间,装载量偏低。

3)泥浆舱存在死角且有船体结构,泥浆搅拌有局限性,容易产生沉淀分层现象,影响泥浆的物理性能。

4)泥浆舱存在死角且有船体构件,不易自动清洗,残留物影响泥浆的储存质量。

2 散料和泥浆兼容输送系统

2.1 兼容储存罐

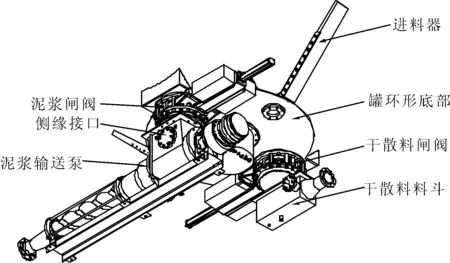

干散料和泥浆兼容输送系统创新设计的兼容储存罐安装在工程船的主甲板以下,按照船体密封罐的气密要求建造,上部为棱柱体,下部为圆锥体结构(见图1),可充分利用空间提高工程船运载能力。

图1 兼容储存装置在三用工作船内安装区域

兼容储存罐装置由罐体、进料器、刀型闸阀、泥浆输送泵、干散料料斗及清洗机等组成。

罐体底板上设计有干散料和泥浆各自独立的出口,输送一种物料时底板上的另一个出料口用盲板封闭。罐体顶部开设有人孔,由人孔盖封闭。罐体上设有料位计,可同时适用于干散料和泥浆。加热装置采用6个钢质的盒式加热板安装在罐体的圆锥体外部。

进料器安装在兼容储存罐底板中心,用于排出罐内物料和搅拌罐内物料,可同时适用于干散料和泥浆,进料器上配备有一个可装可拆的搅拌叶轮,搅拌叶轮仅用于储存泥浆时的搅拌。

干散料出料口和泥浆出料口都通过各自的刀型闸阀与其输送设备连接。

泥浆输送泵为带料斗的螺杆泵,输送泵料斗侧面设有侧缘接口,输送泥浆时可作为另一个进料口。

干散料料斗上设有一个喷射泵接口法兰和多个压缩空气接口,可连接喷射泵和压缩空气管路。

罐清洗机为可编程的双喷嘴清洗机,由空压机驱动,清洗时经人孔垂直安装在罐内。兼容储存罐底部结构见图2。

图2 兼容储存罐底部结构示意

2.2 兼容系统的干散料输送

兼容输送系统用于干散料输送时,储存罐环形底板的泥浆出料口用盲板封闭。

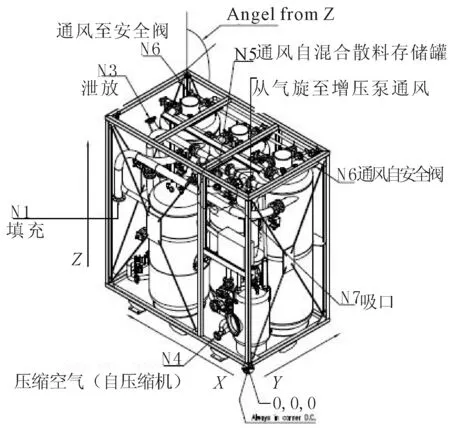

兼容输送系统用于干散料输出时,配备一个专用的“干散料流化排放站”。干散料流化排放站是散料输送的主要硬件,与干散料料斗出口连接,是一套压送装置。排放站由流化排放罐(3个5.5 m3的罐)、罗茨真空泵(1个,真空度波动范围19~53 kPa)、压缩空气缓冲罐(1个3.5 m3的罐)、旋风集尘器(1个,0.5 m3)等组成,见图3。干散料流化排放站同时仅供一套兼容储存罐流化排放散料使用,其设计压力为1.2 MPa,工作压力为0.8 MPa。

图3 干散料排放站结构示意

干散料输送时进料器上不安装搅拌叶轮,调整进料器液压马达的转速,进料器对干散料进行搅拌和排料。干散料料斗和刀型闸阀同时开启,使干散料注入料斗。调整闸阀开口的大小向料斗提供必要的注入量和控制输送量。开启料斗上的喷射泵,并向料斗输入压缩空气,使料斗内的干散料形成气、料两相流态化。

此时,兼容储存罐内的工作压力是一个正压,干散料排放站的流化排放罐则通过罗茨风机抽真空产生负压环境,在储存罐和排放罐的压力差作用下,料斗内的干散料经管路流化输送至流化排放罐。然后压缩空气缓冲罐提供压缩空气,使排放罐内的干散料在压力作用下,被排放至输送管路。

3个排放罐轮流填充-加压-排放,用这种方式循环直至兼容储存罐腾空,干散料排放站连通下一个兼容储存罐,从而实现干散料由储存罐向海上作业平台的远距离、高速度的流化输送。

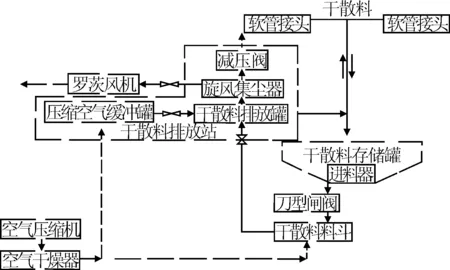

现有的散料输送系统一般通过正压力将干散料排出储存罐,储存罐需要比较大的耐压,而兼容输送系统则是通过正、负压力差将干散料送出储存罐,因此兼容储存罐的耐压仅为现有系统的1/10。兼容输送系统的工艺流程见图4。散料输送速度、管径和空气量计算详见文献[4]。

图4 干散料输送工艺流程示意

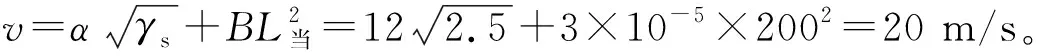

1)散料输送速度计算。

经调研钻井平台距海平面的变化高度为10~20 m,三用工作船用动力定位方法靠泊,艉部与平台串靠,经估算三用工作船输送管接口与平台储存罐管接口距离为80 m。输送能力定为:水平距离120 m,垂直距离40 m,90°的弯管2个。参数计算如下。

根据中高压气力输送速度的经验公式为

(1)

式中:V——中高压气力输送速度,m/s;

α——与物料粒径有关的系数;查表1,输送物料为粉状,取α=12;

γ——物料颗粒的重度,干散料的输送用密实重度γs=2.5 t/m3;

B——系数,其值为(2~5)×10-5,干燥粉状物料取3×10-5;

L当——输送管道的折算长度,m ;

L当=L平+κ1L斜+κ2L直+nR弯。

其中:n——弯管数,

κ1=1.1~1.5,κ2=1.3~2

L当=L平+κ1L斜+κ2L竖+nR弯=200 m。

表1 物料的α值

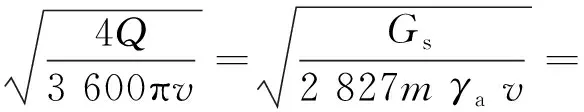

2)散料输送管径计算。

设单位时间输送的物料重量为Gs,输送所需的空气重量为Ga,两者之比称为混合比,以m表示,m=Gs/Ga。输送的固相颗粒为粘土粉、水泥和重晶石粉,颗粒直径为150 μm,固相质量流量为Gs=75 t/h。采用压送式输送装置输送,按“流态化压送”的方法,其混合比m选取范围在40~80,现取m=75。

空气重度为γa=1.205 kg/m3),输送所需的空气量Q由下式可以求得。

(2)

若输送气流速度为v,m/s,则输料管内径D由下式可以求得。

选取散料输送管径为125 mm。

3)散料输送空气量计算。

设空气的重度为γa=1.205 kg/m3,输送所需的空气量Q由下式可以求得。初步估算耗气量为

2.3 兼容系统的泥浆输送

兼容输送系统用于泥浆输送时,储存罐环形底板的干散料出料口用盲板封闭。

兼容储存罐用作泥浆的储存,类似现有深水三用工作船的泥浆舱,但兼容储存罐装有进料器和搅拌叶轮,在运输过程中能更好地保持泥浆的物理性能。兼容输送系统还具有一个单独的洗罐系统。

进料器上安装一个泥浆搅拌叶轮,调整进料器液压马达的转速,使进料器的转速是干散料转速的3倍,以保证泥浆充分搅拌,避免发生沉淀。

泥浆输送泵和刀型闸阀同时开启,使泥浆注入泵料斗。闸阀开口的大小调整到可以提供必要的注入量和控制输送量。

泥浆输送泵料斗侧面有一个接口,可作为进料口连接到其它储存罐或泥浆舱,使几个兼容储存罐(或泥浆舱)连通泥浆泵,即一台泥浆泵可以为多个兼容罐(或泥浆舱)输送泥浆,见图5。

1)泥浆泵流量计算。

要求在1 h内向平台输送60 m3泥浆,输送垂直高度40 m、水平距离120 m 。

图5 泥浆泵为多个兼容罐(或泥浆舱)输送

泥浆粘度300 cSt;泥浆比重2.5 kg/L。

按照要求时间抽空泥浆所需流量为

Q=1.1v/t=1.1×60/1=66 m3/h(按1.1安全系数考虑),

选取泥浆泵输送的工作流量Q=75 m3/h。

2)泥浆输送管径计算。

泥浆泵输送流量为Q=75 m3/h;

泥浆输送管路流速取v=Q/A=1.25 m/s;

泥浆泵输送管径D= [106×4×75/(3 600×3.14×1.2)]1/2=149 mm;

泥浆输送管径取150 mm。

2.4 洗罐系统

洗罐系统用于储存物料后的清洗或者更换物料品种前的清洗。

清洗时,罐底的干散料出口用盲板封闭,进料器上安装搅拌叶轮,调整进料器液压马达的转速,使进料器的转速是干散料输送时的3倍。

打开兼容储存罐顶部的人孔盖,将清洗机垂直安装在罐内,清洗机双喷嘴旋转从罐顶部至底部进行喷雾清洗,进料器旋转搅拌,螺杆泵将罐内污水排至污水舱。

如果需要高质量的清洗,可以先用加有表面活性剂的热水进行清洗,再用清洁水清洗残留的脏水和清洁剂。清洗完成后,移出清洗机并封闭人孔盖,打开压缩空气阀,吹除残留水。吹水工序结束,开启罐体的加热装置,通过加热板清除罐内残余水分,干燥储存罐。

3 结论

1)散料和泥浆兼容输送系统研究制定了散料和泥浆兼容输送系统技术方案,实现了干散料和泥浆等各种液、固物料的兼容储存、输送和运载。

2)有效地利用了船舱的空间,提高船舶装载量,同时提高储存输送设备的利用率,避免其闲置造成船舶资源的浪费。

3)使三用工作船所运载的物料种类和适应能力得到增强,可获得更大的船舶利用率,更高效和远距离的输送能力。

下一步还需对散料和泥浆兼容输送系统进行更加深入的研究,进一步优化系统设置,完成装船试验,并通过试验验证对系统进行改进,完善系统设计。最终将散料和泥浆兼容输送系统应用于国内自主开发设计的海洋工程船中,增加船舶本身的附加值,提高市场竞争力。

[1] 李诗久,周晓君.气力输送理论与应用[M].北京:机械工业出版社,1992.

[2] 余洲生.气力输送及其应用[M].北京:人民交通出版社,1989.

[3] 乌效鸣,胡郁乐,贺冰新,等.钻井液与岩土工程浆液[M].北京:中国地质大学出版社,2002.

[4] 周乃如,朱凤德.气力输送原理与设计计算[M].郑州:河南科学技术出版社,1981.