HCSR规范疲劳筛选方法研究

2014-06-27,,,,

, ,, ,

(1. 哈尔滨工程大学 船舶与海洋工程力学研究所,哈尔滨 150001;2.中国船级社,北京 100007)

国际船级社协会(IACS)决定在CSR-BC[1], CSR-OT[2]的基础上研发协调共同结构规范[3](HCSR)。HCSR[4]规范中规定的疲劳评估关键点分为三类:①强制评估部位;②如未满足规范提供的设计标准,需要进行疲劳评估的部位;③需要通过疲劳筛选方法判定是否需要进行疲劳评估的节点。而疲劳筛选方法是一种基于50 mm×50 mm网格全新计算疲劳寿命的方法,目前鲜有人研究。该方法不仅能够提高有限元热点疲劳寿命计算的效率,并且也提出了一种计算疲劳寿命的新思路。

选取一型油船(满载和压载)模型,一型散货船的轻货舱(345舱)和重货舱(456舱)模型(均匀装载,隔舱装载,重压载,正常压载),分别对HCSR规范指定疲劳筛选热点进行t×t和50 mm×50 mm的网格细化,通过MSC.Patran有限元软件进行载荷工况加载计算。

热点位置和类型见表1,应力放大因子η通过下式求得。

(1)

式中:σt×t-mesh——t×t有限元模型得到的表面应力;

σ50×50-mesh——50 mm×50 mm有限元模型得到的中面应力。

表1 HCSR规范疲劳筛选位置

1 热点疲劳寿命计算方法简介

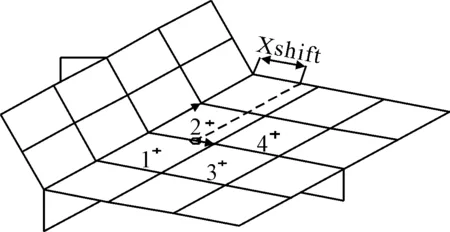

在计算应力放大因子η的过程中,需根据HCSR规范热点计算方法和疲劳筛选计算方法编制Excel从而得到σt×t-mesh和σ50×50-mesh,图1、2为HCSR规范插值示意图,并对这两种计算方法进行简单介绍,图1,2参考单元为图中1,2,3,4单元,图1,2应力阅读点方向为y轴,其中图1大小为单元y值的一半,图2为图中画圈位置。

图1 HCSR规范焊趾插值示意

图2 HCSR规范十字接头插值示意

1.1 热点应力法

1.1.1 焊趾疲劳寿命计算方法

油船校核节点——水平桁趾端和强框架肘板趾端采用焊趾(4节点)的热点应力计算方法计算疲劳寿命,具体方法如下。

1)建立局部坐标系如图1,分别提取1,2单元在中拱、中垂下的表面应力(σx,σy,τ),将相减得到Δσx,Δσy,Δτ外插至y=0处,得到Δσx(t/2),Δσy(t/2),Δτ(t/2)。

2)将Δσx(t/2),Δσy(t/2),Δτ(t/2)三种应力成分合成主应力,取与焊缝垂直方向45°范围内和45°范围外的主应力ΔσFS1,ΔσFS2,ΔσFS=max(ΔσFS1,ΔσFS2),继而求得热点应力ΔσHS=1.12·ΔσFS。

3)对于3,4单元重复上述步骤(步骤1至2),与1,2单元的结果相比较,取大者。

4)对于1,2单元在中拱、中垂下的表面应力(σx,σy,τ)各自相加除2,得到σx(mean),σy(mean),τ(mean)并按照步骤2,3处理。

5)计入平均应力系数得到fmean,计入厚度修正得到fthick。

6)分别将所求的热点应力范围转化成疲劳应力范围,ΔσHS为45°范围内主应力可按下式计算,45°范围外需乘以0.9作为S-N曲线转换的修正:

ΔσFS=0.95·fmean·fthick·ΔσHS

7)取每个装载模式下不同设计波对应的疲劳应力范围的最大值。

8)计算在空气中和腐蚀环境下,各个装载模式的疲劳损伤,总损伤及疲劳寿命。

1.1.2 十字接头疲劳寿命计算方法

散货船校核节点——底边舱下折角、底凳与内底连接处折角(90°和大于90°)采用十字接头(4节点)的热点应力计算方法计算疲劳寿命,具体方法如下。

1)建立局部坐标系,提取1,2,3,4单元的膜应力σmx,σmy,τm,相减得到Δσmx,Δσmy,Δτm。

2)将1,2单元和3,4单元的Δσmx,Δσmy,Δτm分别求平均值,得到t/2和3t/2处的Δσmx,Δσmy,Δτm,再线性内插到xshift=t/2+xwt,得到Δσmx(shift),Δσmy(shift),Δτm(shift)。

3)提取1,2,3,4单元的弯曲应力σbx,σby,τb,按照步骤1,2得到Δσbx(shift),Δσby(shift),Δτb(shift)。

4)根据公式

Δσshift=(Δσm(shift)+Δσb(shift)·0.6)·β

(2)

得到Δσx(shift),Δσy(shift),Δτ(shift),β为关于折角角度的系数。将Δσx(shift),Δσy(shift),Δτ(shift)合成主应力,剩余步骤与焊趾合成主应力后的步骤一样。

1.2 疲劳筛选方法

建立局部坐标系如图2,提取1,2,3,4单元的膜应力σmx,σmy,τm,相减得到膜应力范围Δσmx,Δσmy,Δτm,求得膜应力范围四个单元的均值,利用均值合成主应力,剩余步骤与焊趾合成主应力后的步骤一样,插值见图3,途中标志请参考图1。

图3 HCSR规范筛选插值示意

2 实船计算结果

2.1 实船基本信息

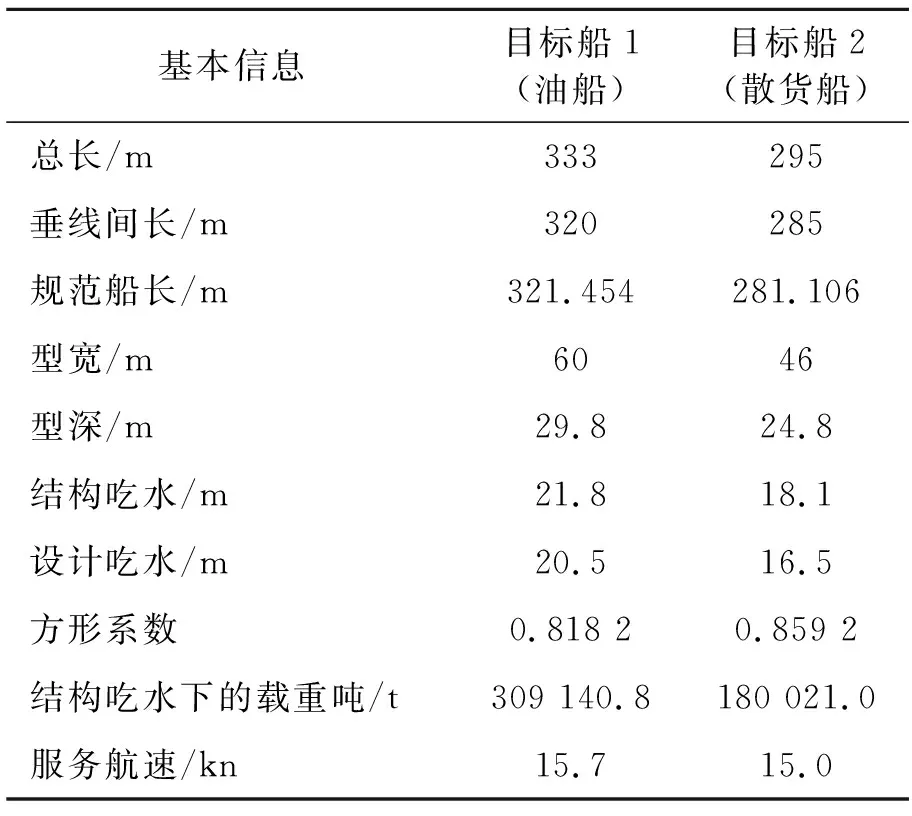

目标船的基本信息见表2。

表2 目标船基本信息

2.2 实船计算结果

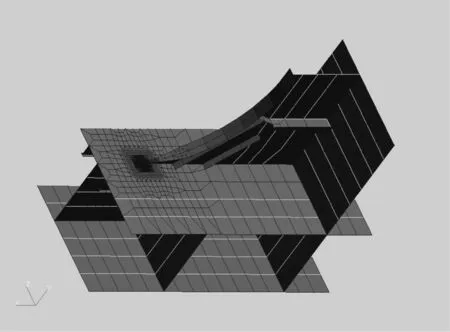

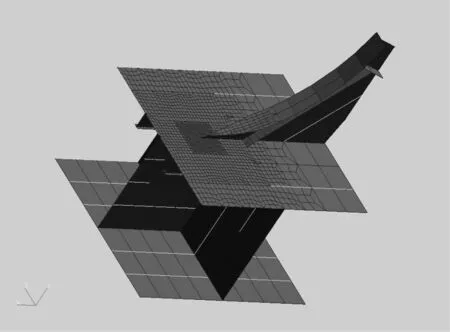

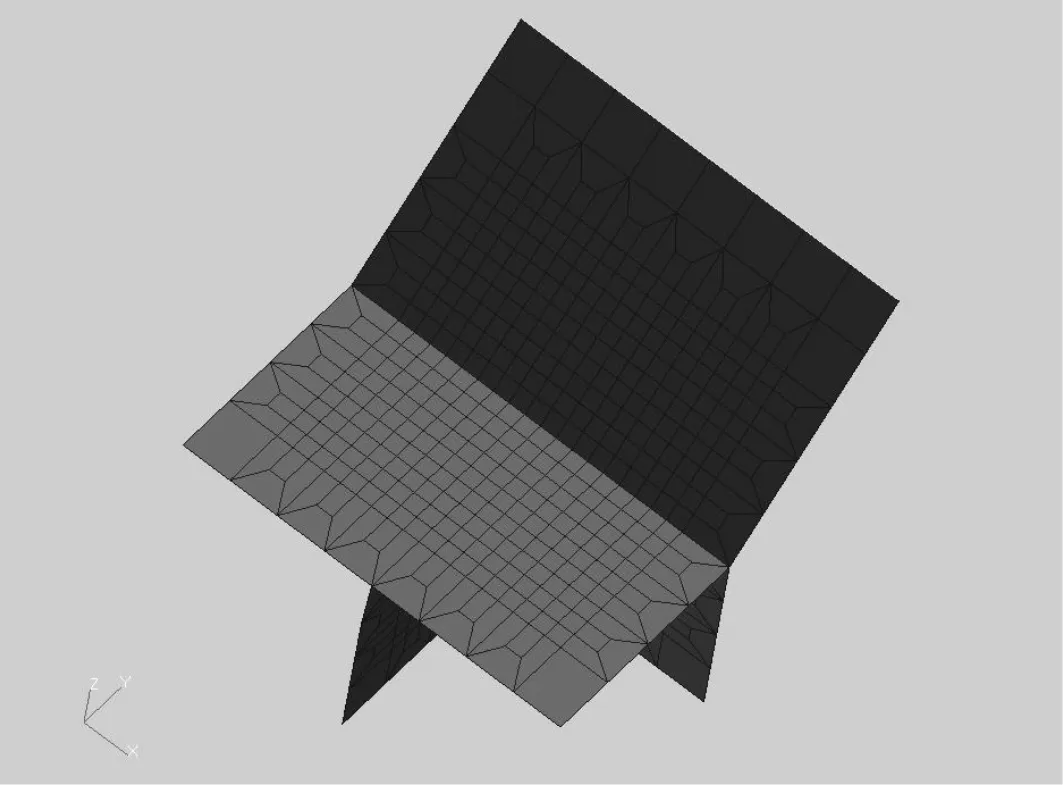

限于篇幅的限制,只给出散货船和油船各一个热点的详细结果,有限元细化见图4、5、6、7。

图4 油船t×t网格细化示意

图5 油船50 mm×50 mm网格细化示意

图6 散货船t×t网格细化示意

图7 散货船50 mm×50 mm网格细化示意

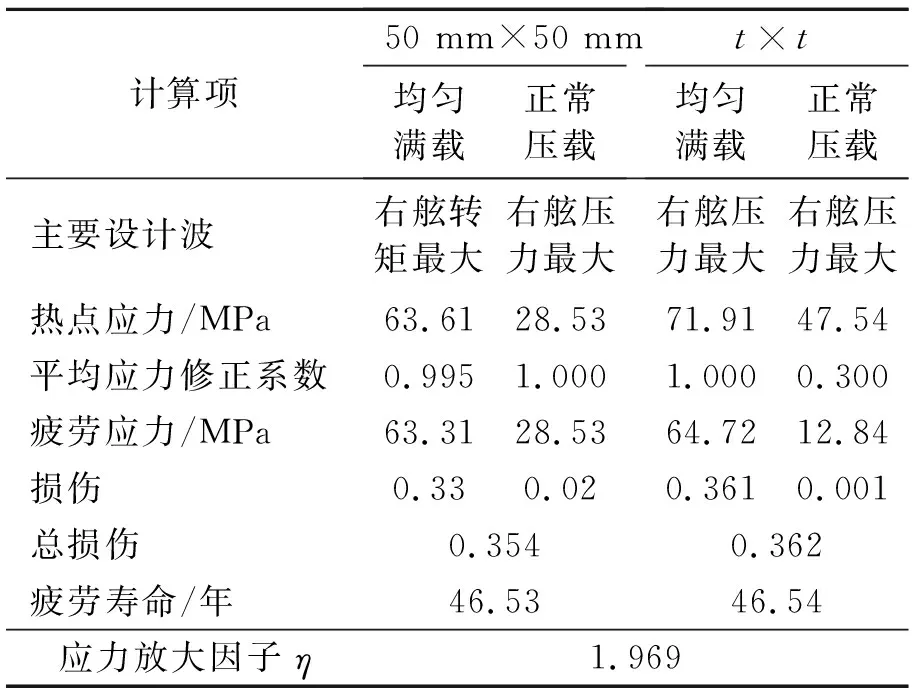

2.2.1 油船水平桁趾端η计算结果

筛选过程详细结果见表3。

表3 水平桁趾端计算结果

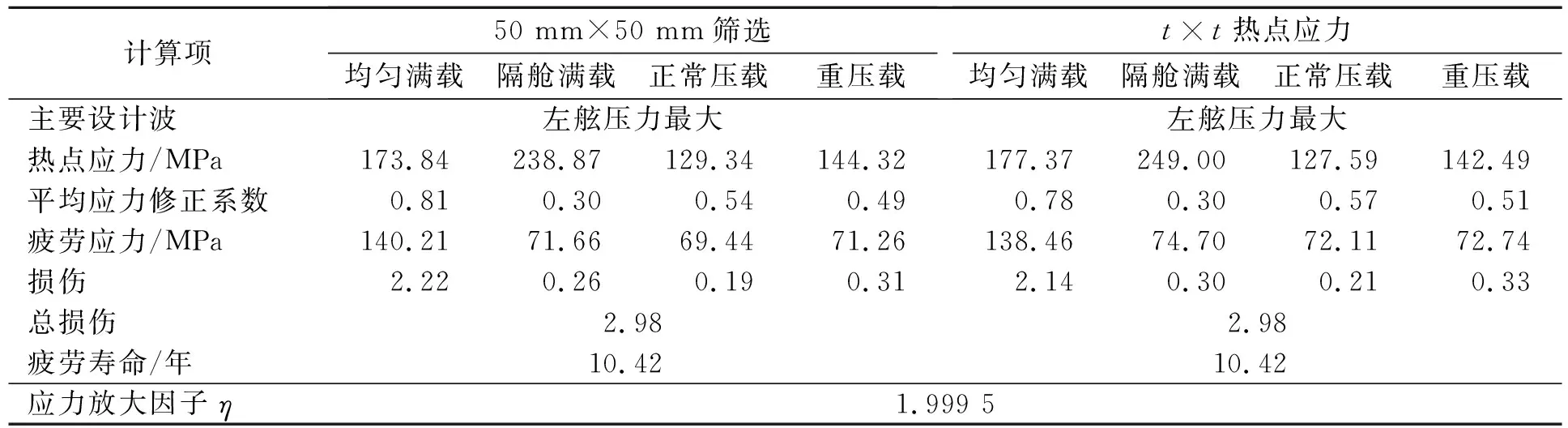

2.2.2 散货船轻货舱底边舱下折角η计算结果

筛选过程详细结果见表4。

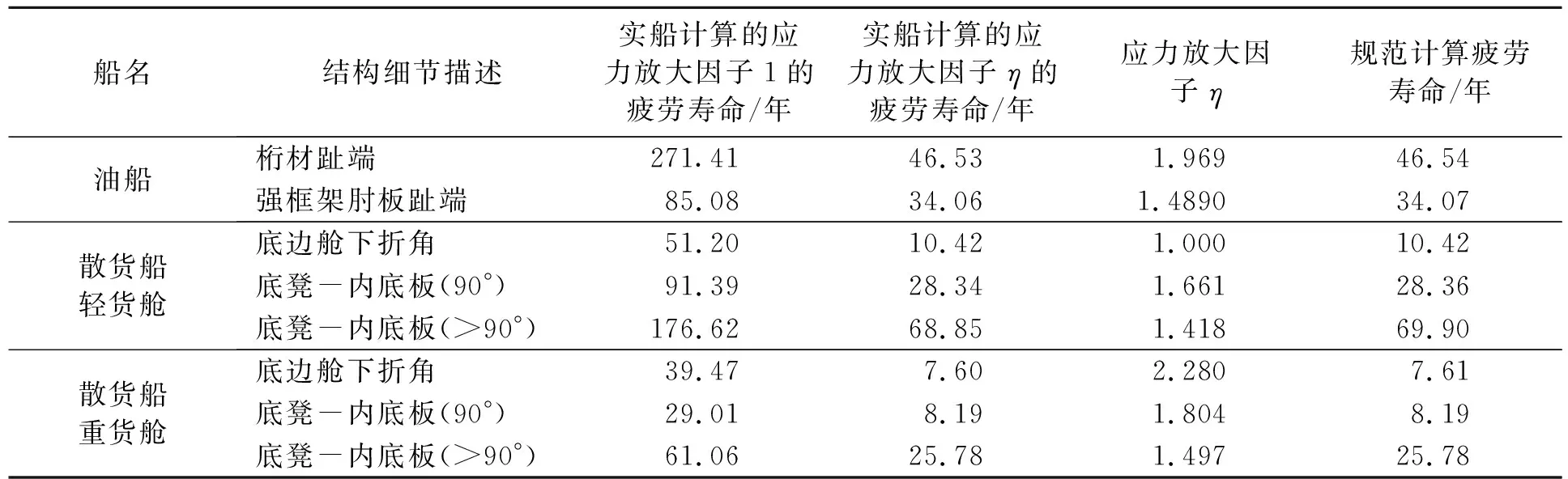

2.2.3 结果统计。所有热点的统计结果见表5。

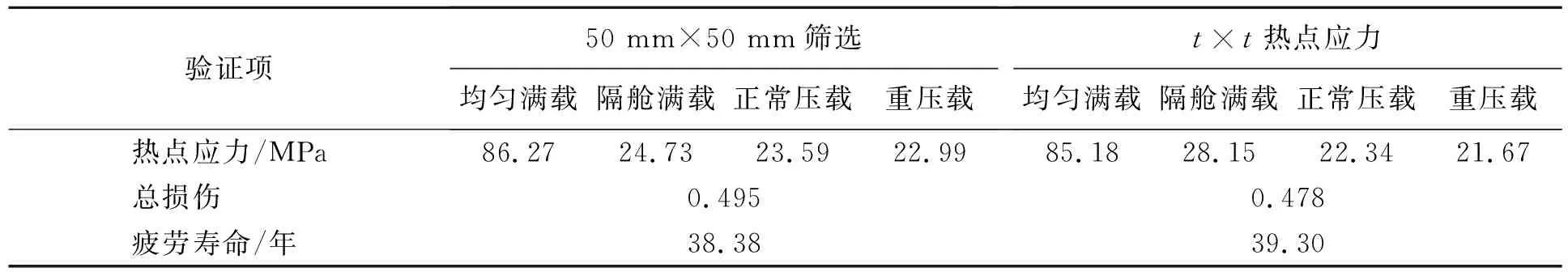

2.2.4 应力放大因子验证。选取目标船2的轻货舱中底凳与内底连接处90°折角(与上述节点相差3个强框架位置),运用3.2.3中计算所得的应力放大因子1.661 2,计算疲劳寿命,并且比较两种方法计算出来的疲劳寿命,见表6。

从表6中,可以看出由筛选方法计算出来的疲劳寿命略小于由热点应力法计算出的疲劳寿命,各个装载模式的应力大小趋势相近。该方法可以较好地对有限元热点位置进行疲劳评估。

表4 轻货舱底边舱下折角计算结果

表5 实船计算结果

表6 实船底凳-内底板(90°)验证结果

3 结论

1)对于油船,建议桁材趾端的应力放大因子取为1.97,强框架肘板趾端的应力放大因子取为1.49。

2)对于散货船轻货舱,建议底边舱下折角的应力放大因子取为2.00,底凳-内底板(对于折角角度为90°)的应力放大因子取为1.66,底凳-内底板(对于折角角度大于90°)的应力放大因子取为1.42。

3)对于散货船重货舱,建议底边舱下折角的应力放大因子取为2.28,底凳-内底板(对于折角角度为90°)的应力放大因子取为1.80,底凳-内底板(对于折角角度大于90°)的应力放大因子取为1.50。

4)疲劳筛选方法可以提高有限元热点疲劳寿命计算的效率并保证精度。

[1] IACS.Common structural rules for bulk carriers[S].International Association of Classification Society,IACS,2006.

[2] IACS.Common structural rules for double hull oil tankers [S].International Association of Classification Society,IACS,2006.

[3] IACS.Common structural rules for bulk carriers and oil tankers [S].International Association of Classification Society,IACS,2013.

[4] 王 刚,张道坤.IMO GBS要求下的油船散货船共同结构规范[C]∥纪念徐秉汉院士船舶和海洋构造力学学术会议论文集,北京:中国造船工程学会,2011:430-436.