基于OptiStruct的某轻型货车车门扭转刚度分析及形貌优化

2014-06-27何璇

何 璇

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

基于OptiStruct的某轻型货车车门扭转刚度分析及形貌优化

何 璇

He Xuan

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

运用Hypermesh软件建立某轻型货车车门的有限元模型,并对该车门的扭转刚度进行仿真,得到相应的位移云图。同时对该车门进行扭转刚度试验,得到各测点的变形数据。通过将仿真数据和试验数据进行对比,证明建立的有限元模型是可靠的。在此基础上运用OptiStruct对该车门进行形貌优化,提高车门的扭转刚度。改进后的车门扭转刚度有了明显的提高,该方法在不增加结构和材料的前提下有效提高了车门扭转刚度,为新车门的研发提供了一种新的思路。

Hypermesh;车门;扭转刚度;形貌优化;OptiStruct

0 引 言

随着经济的快速发展,汽车作为人们日常生活中不可缺少的交通工具日益普及。与此同时,车辆的安全性和舒适性也引起了汽车生产厂家和消费者的广泛关注。车门作为汽车上不可或缺的一部分,或多或少的影响着汽车的整体性能。

当前世界上生产的大多数钢制车门都使用的是内外板结构形式。这种形式的车门由外门板、内门板、上加强板、下加强板、门锁加强板和铰链等组成,并通过焊接成为一个整体。车门扭转刚度不足会导致车门无法可靠的开启关闭。严重时会造成漏风、漏雨和振动噪声等问题。因此,车门必须要有合适的刚度来满足安全性和舒适性的要求。

文中运用Hypermesh 建立了某轻型货车车门的有限元模型并分析了该模型的扭转刚度,通过试验验证,得出了车门上变形较大的部位。以减小这些部位的变形为目标,对车门进行形貌优化,提高车门的扭转刚度。

1 有限元模型的建立

1.1 车门模型简化

车门主要承载部件是外门板、内门板、窗框加强板、内板加强板、铰链加强板以及门锁加强板,在模型中对这些部分进行有限元网格划分。在进行网格划分前,需要对几何模型进行清理,几何模型处理的好坏直接影响到网格质量。针对该模型,做了以下几处简化:

1)车门内、外饰部件对车门扭转刚度影响较小,此处忽略,不予建立有限元模型;

2)车门大部分是冲压板件,上面存在大量的过度圆角及孔洞。忽略半径小于5mm的圆角、倒角和半径小于10mm的孔洞;

3)对于一些安装承载孔洞要予以保留。

1.2 单元选取与网格划分

模型建立过程中,定义当车门安装在车身上并保持关闭时,车门坐标系与汽车坐标系相同。划分网格时采用四边形单元和三角形单元混合建模的方法。控制单元参数:单元翘曲度(warpage)小于5°,雅克比(jacobian)大于0.7,四边形单元的各个角控制在45°~135° ,壳单元共15 148个,四边形单元13 724个,三角形单元598个占3.95%(<5%),rigid单元826个,同时用rigid单元来模拟螺栓连接和点焊。

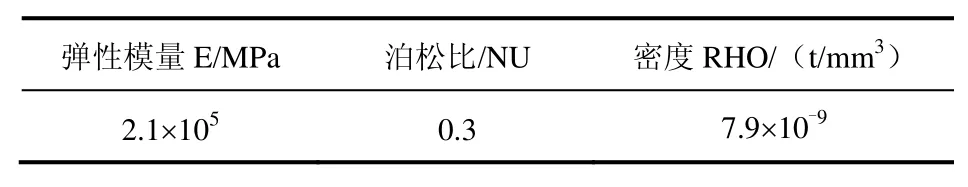

网格划分好以后需要赋予网格相应的材料和属性,在材料卡片中设置车门材料性能参数,门板的厚度在属性卡片中设置。整个车门使用同一种材料,相关的材料性能参数见表1,车门主要部件的厚度见表2。

表1 材料性能参数

表2 主要部件厚度

车门整体有限元模型如图1所示。

1.3 约束及加载方式

考虑到现在大部分车门后端的刚度要小于前端刚度(前后相对于车身而言),模型约束及加载方式如表3所示。

表3 扭转刚度分析工况及结果

工况1的有限元模型位移云图如图2所示。

工况2的有限元模型位移云图如图3所示。

2 扭转刚度台架试验

将车门前端(铰链位置)、后端(车锁位置)用螺栓固定在试验台架上,连接位移传感器及信号采集设备(如图4)。选取车门后端内门板距门边4 cm的位置作为工况1的加载点,同样选取车门后端外门板距门边4 cm的位置作为工况2的加载点逐级施加载荷至1 000 N左右再逐级卸载。通过信号采集设备得到试验相关数据,根据试验数据得到相应工况下刚度拟合曲线如图5(a)、(b)所示。

由试验数据拟合曲线可得:工况1(在车门内板加载)下的扭转刚度为45.371 N/mm,有限元模型仿真得到的扭转刚度为43.06 N/mm;工况2(在车门外板加载)下的扭转刚度为43.147 N/mm,有限元模型仿真得到的扭转刚度为41.34 N/mm。通过将试验和有限元模型的扭转刚度进行对比,两者近似相等,验证了有限元模型的正确可靠性。

3 车门的形貌优化

形貌优化是一种通过改变冲压板件的形状来提高其性能的方法,即在钣金件上找出最佳的加强筋位置和形状。相对于原来的改变截面形状、增加加强板厚度等优化方法,它的特点是不需要增加任何结构或者材料,在原有模型的基础上只需要改变其形状即可。在节能减排的今天,更满足车辆轻量化的设计要求。

形貌优化的基本原理是把设计空间中的节点扰动向量按照一定的模式进行组合以满足设计约束,通过进行一次次的迭代计算,分析这些节点向量对板件性能的影响,最终生成优化后的最佳形貌。

通过上面的模型仿真和试验数据可知,工况2下的车门扭转刚度偏低,所以针对该工况,利用形貌优化的方法,对车门进行优化处理。车门外板为了满足设计美观的需要不适合进行形貌优化,而车门内板需要安装各种车门内饰件,故其上有许多安装孔洞,综合考虑选择车门内板作为优化对象。

在OptiStruct软件中定义好设计空间、设计变量以及设计目标。设计空间为车门内板,设计变量为Y向最大位移,设计目标为使Y向最大位移减小。其中筋条宽度设置为单元平均宽度的1.5~2.5倍(该模型设置为30 mm),起筋角设置为60°,起筋最大高度设置为4 mm。优化后的车门加强筋云图如图6所示,工况2下的位移云图如图7所示。

对比图3和图7,优化前工况2下Y向最大位移为4.427 mm,优化后为3.640 mm,扭转刚度由44.34 N/mm提高到50.24 N/mm。这一结果说明通过形貌优化的方法来提高车门扭转刚度是行之有效的。

3 结 论

1)通过对有限元模型进行仿真,并将其结果与试验所得数据进行对比,两种方法得到的扭转刚度很接近,可以认为有限元模型是正确可靠的,为以后车门的设计优化提供了方法。

2)采用一种异于常规优化的方法——形貌优化法,在不需要增加加强板、不需要改变截面形状、不需要增加板件厚度的前提下对车门内板进行优化,明显提高了车门的扭转刚度。为汽车的轻量化设计提供了参考方向。

[1] 谭继锦. 汽车有限元法[M]. 北京:人民交通出版社,2005.

[2] 张继伟,马迅,郝琪. 基于计算机模拟的车门扭转刚度的分析及评价[J]. 湖北汽车工业学院学报,2007,21(2):5-8.

[3] 谷同金,张代胜,张爱军,等. 某型货车车门下沉刚度分析及改进设计[J]. 汽车科技,2012(2):36-38.

[4] 冯博,宋杨. 基于Hypermesh的某轻卡车门抗凹刚度分析及形貌优化[J]. 农业装备与车辆工程,2013,51(9):13-16.

U469.21:U463.83+4

A

10.14175/j.issn.1002-4581.2014.05.010

2014-05-05

1002-4581(2014)05-0039-04