离心泵管道应力浅析

2014-06-26

(中国五环工程有限公司,湖北 武汉 430223)

1 离心泵管口受力要求及应力分析原则

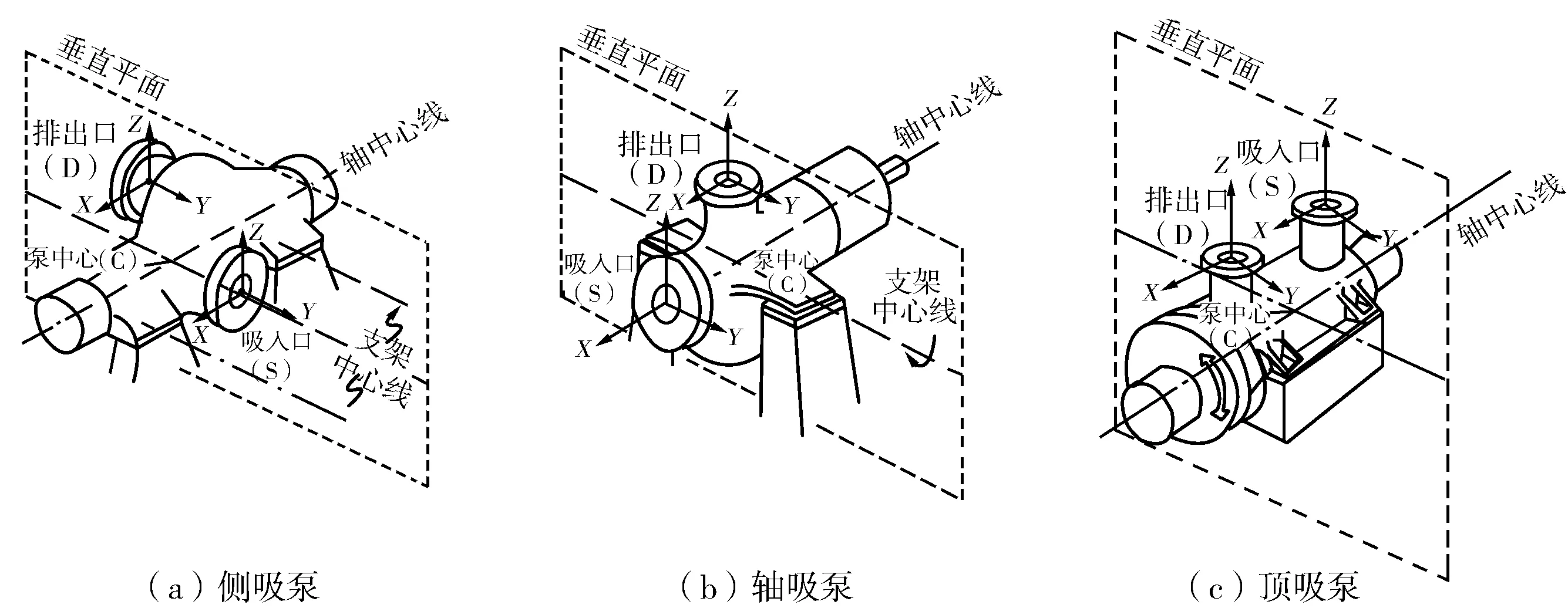

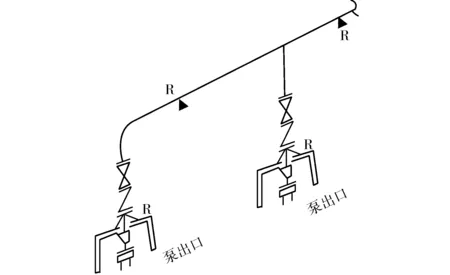

泵作为一种转动设备,在整个装置中作为输送介质的动力源。石油化工装置中用得最多的是卧式离心泵,按照流体吸入和排出的方式可以分为:侧面吸入和侧面排出、轴向吸入和顶部排出、顶部吸入和顶部排出(如图1所示)。离心泵属于回转机械,管道作用于泵的载荷过大时,会引起转子的不对中,转子和定子之间的间隙改变,引起泵的磨损和振动,影响泵的正常运行,降低其使用寿命,因此,离心泵的管道应力分析至关重要。

图1 卧式离心泵的型式

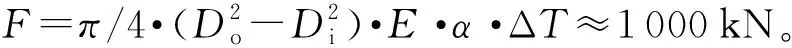

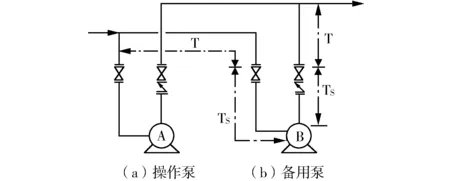

离心泵管口受力和力矩的标准通常由制造厂提出。如果制造厂没有提出允许受力值,其管口受力一般按照美国石油学会标准API610的规定(表1)来控制。

表1 API610泵口允许载荷

注:①F—力,N;M—力矩,N·m;FR—力的合成值,N;MR—力矩的合成值,N·m;②表中数值均为绝对值。

因此,管道布置及应力分析中的首要问题就是,如何增加管系的柔性,以使其应力满足判定标准及其推力符合要求。泵管道应力分析应当遵循以下原则:

(1)应力分析后的泵口外力应满足受力(力矩)要求;

(2)应力分析提出的任何管道方面的修改应符合工艺要求;

(3)在满足泵口受力要求的前提下,力求管道布置简捷,减少不必要的弯头;

(4)在满足上述要求的前提下,还应使管系有足够的抗振性能,防止由于流体冲击、泵的转动不平衡、风载及地震等动荷载引起管系振动。

2 建立应力计算模型遇到的几类问题

CAESARⅡ是由美国COADE公司研发的压力管道应力分析专业软件,以其功能强大、操作简单而受到众多用户的喜欢,成为当今通用的石油化工管道应力分析软件。本文对离心泵管道应力的分析即基于此软件。

2.1 如何做泵的模拟

一般情况下,离心泵的管口可以模拟成刚性固定点。输入就是直接输入一个ANC的约束即可。

如果泵的尺寸比较大,且泵的操作温度较高时,可以计算出泵口的热位移,用CNODE的形式输入固定点,再在位移界面输入位移。如图2所示,10点是管道上的点,虚拟一个1000点为泵口。先10点ANC在1000点上,然后1000点指定位移。目前的情况下很难将泵口比较真实地模拟,一般厂家提供的资料也就是设备外形图而已,管道应力分析人员可根据泵的外形图来计算出管口的热位移。

图2 离心泵管口的模拟

2.2 管道计算温度的选取

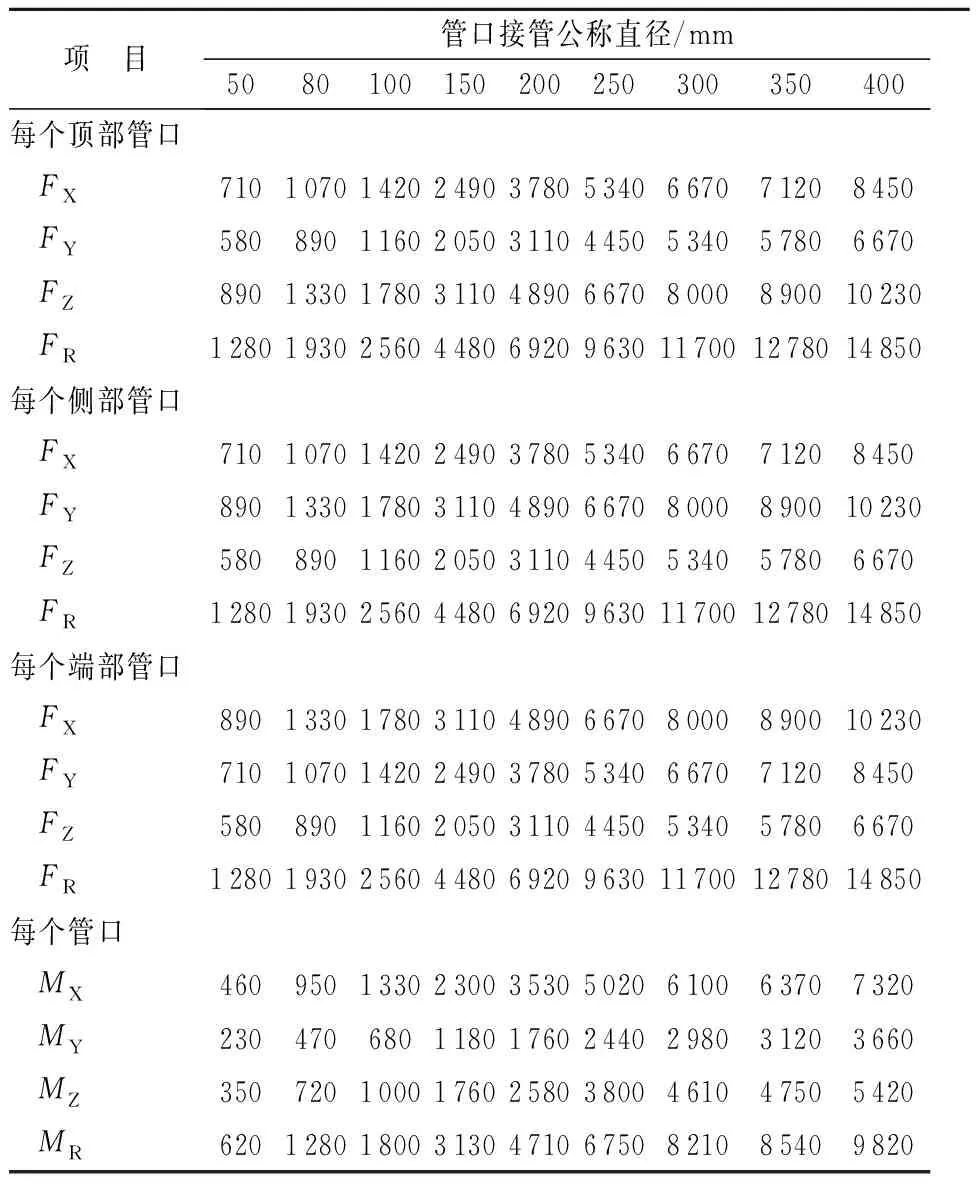

在大型化工装置中,为了防止泵出现故障而停车,且检修方便,泵系统常采用一开一备(如图3所示)或者两开一备。计算管道应力时,一般按照下述原则选取备用管道的计算温度:

(1)对于保温管道,取操作管道温度的50%作为T段的计算温度;

(2)对于不保温管道,取操作管道温度的25%作为T段的计算温度;

(3)取环境温度作为备用泵到切断阀之间TS管段的计算温度。

(4)对于有蒸汽伴热的进出口管线,当管线处于备用状态时而仍在进行蒸汽伴热,管道应力分析校核按照几台泵同时操作考虑。

图3 一开一备双泵系统流程示意

对于无蒸汽伴热的泵的进出口管道,由于其备用温度与操作温度不一样,如要使用弹簧支吊架,就要用到CAESARII的弹簧多工况设计,使弹簧同时满足不同工况的要求。

2.3 泵与储罐之间的柔性连接

在工程项目中,经常会遇到从储罐出液口到泵进口的配管,为了防止沉降,储罐出口一般会采用金属软管。对于这种情况,用CAESAR建模时,一般不建从储罐出口到金属软管这一段,而从金属软管之后开始建模,直到泵的进口为止。因为金属软管不能传递力和力矩,可以当做自由端处理。

3 泵管口受力和力矩的控制途径

3.1 支吊架的设置

(1)合理设置支吊架位置,尽可能保持整个管系的重量平衡。

(2)阀门附近设置支吊架。

(3)在适当位置设置限位架,以阻止较远管道对泵的作用。

(4)摩擦力的影响较大时采用吊架。

(5)支架下加聚四氟乙烯,减小对管口的轴向推力。

3.2 管道的自然补偿柔性

两台或多台泵并排放置时,泵间管道产生的热胀推力(力矩)往往是使泵受力超标的主要原因,此时,可设法增加泵间管道的柔度。如图4所示,此配管方式一般只用于泵出口管道为常温的情况。当管道为高温时,很显然,泵间水平管段的热膨胀会造成泵口受力和力矩超标,为了降低泵口受力和力矩,在泵出口管道三通汇合之前,尽量增加泵出口至三通管段的自然补偿柔性,如图5所示。

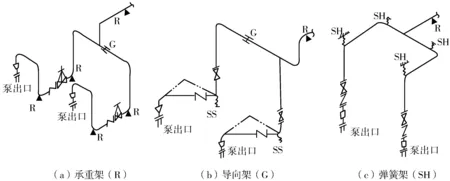

图4 泵出口管道为常温的配管方式(承重架R)

图5 泵出口管道为高温的配管方式

3.3 膨胀节的使用

如果需要选用膨胀节,则其一般用于泵的进口管道,这是由于工艺上对某些泵进口管路的阻力降或者对管道走向有严格要求,无法通过其他途径来减小管口受力。除工艺流程明确要求外,使用膨胀节应慎重。采用膨胀节补偿方式时,必须在工艺条件允许使用(即膨胀节本身能满足工艺条件)的前提下。下列情况方可采用:

(1)设备间距小,直接相连柔度不足,又无法采用其他布置形式;

(2)为追求最小压降;

(3)弯管自然补偿无法进一步减小泵口受力;

(4)采用膨胀节比自然补偿更为经济。

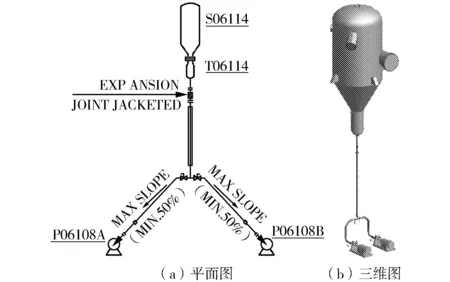

在尿素装置蒸发系统中,由于尿液粘度大,对熔融泵入口管道阻力降有很高的要求,泵的入口管道要求弯头尽量少。如图6所示,S06114为真空分离器,T06114为真空分离器下面的尿液收集槽,P06108A/B为大颗粒造粒装置给料泵。从T06114至三通之间管段为蒸汽夹套管,从三通至两台泵入口管段为蒸汽伴热管。尿液温度134 ℃、压力0.03 MPa(A);蒸汽温度147 ℃、压力0.34 MPa(G)。从T06114出口至两台泵的入口高度差约有14 m,且从T06114出口至三通管段要求为竖直配管,从三通至两个泵的进口都要求至少有50%的坡度。显而易见,通过自然补偿已经无法使泵口受力满足要求,必须使用夹套膨胀节,此膨胀节安装在T06114出口的竖直管段上。

图6 尿素蒸发系统给料泵流程示意

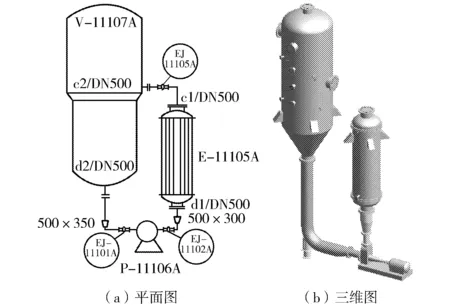

在甲酸钠装置中,浓缩液从二效蒸发器V-11107A底部d2口流出,经二效蒸发循环泵P-11106A送入二效蒸发加热器E-11105A(如图7所示)。泵进口和出口管道的操作温度90 ℃、操作压力0.2 MPa(G)。此流程中,E-11105A相当于V-11107A的再沸器,工艺上要求管路阻力降最小,但无法通过自然补偿的方式降低泵口受力。应力计算时,在泵的入口设置一个横向大拉杆膨胀节EJ-11101A,在泵的出口设置一个通用轴向型膨胀节EJ-11102A,用于吸收管道的竖直热膨胀位移,从而使泵口的受力满足要求。

图7 甲酸钠装置二效蒸发循环泵流程示意

4 结 语

离心泵接管的柔性设计非常重要。设计中应力分析时应优先考虑采用自然补偿,通过支吊架的合理设置和增加管道的柔性,可以减小泵口的受力和力矩。对于无法采用自然补偿的情况,在工艺条件允许的情况下,可以通过设置膨胀节来减小管口受力。

参考文献:

[1]唐永进著.压力管道应力分析[M].北京:中国石化出版社,2003.

[2]美国石油学会编,沈阳水泵研究所编译.石油、重化学和天然气工业用离心泵[S].ANSI/API 610-2004.

[3]张德姜,赵勇主编.石油化工工艺管道设计与安装[M].北京:中国石化出版社,2001.