齿轮毂开裂原因分析

2014-06-26孙宜强王俊霖

刘 敏 孙宜强 王俊霖 张 萍

(武汉钢铁(集团)公司研究院 湖北 武汉:430080)

1 概况

某公司委托齿轮毂开裂试样1件,要求分析缺陷及原因。据委托者介绍,该齿轮毂装配于铁路轨道车驱动齿轮箱上,轮毂材料采用42CrMo4,该轮毂在调质后加工时发现裂纹。在相同的工艺情况下,制造齿轮毂过程中出现批次裂纹,裂纹集中在同一钢厂的两个冶炼炉号里。经公司检验发现,合金元素含量偏高。

2 材料与分析方法

2.1 试验材料

所取材料为齿轮毂开裂试样,材料采用42CrMo4。齿轮毂生产工艺如下:装料→模锻(或胎膜锻)→锻造厂正火(860~880*6~8h)→粗加工→调质→去黑皮→超声波探伤→半精车→精加工→湿法磁粉探伤→数控加工钻孔→攻丝→注油孔→精整→检验→入库。齿轮毂经调质处理后发现其表面开裂。

2.2 试验方法

首先对断口进行宏观和微观形貌分析。然后在裂纹附近分别取截面样和表面样,进行镶嵌、磨制、抛光和腐蚀后在OLYMPUS的GX71金相显微镜下进行微观形貌和组织观察,并在FEI Quanta 400扫描电镜和EMPA-1720电子探针下进行微区成份分析。最后对所取试样的显微硬度进行分析。

3 结果与分析

3.1 断口分析

开裂轮毂裂纹近似沿圆周方向分布,其宏观形貌见图1。

经切割后露出裂纹面,可以发现整个断裂面没有明显的塑性变形,裂纹面表面氧化严重,经除锈处理后能够观察到明显沿晶断裂的特征,见图2。

图1 开裂轮毂的宏观形貌

图2 开裂轮毂的断口微观形貌

3.3 组织与成分分析

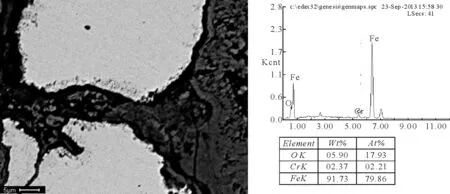

在裂纹附近取径向截面样和表面样(直接磨制轮毂表面),镶嵌磨制后观察。发现两件试样裂纹的特征基本相同:裂纹末端较为圆钝,缝隙中有氧化物,裂纹两侧出现高温氧化特征;在裂纹两侧还有细小的裂纹,裂纹为曲折状,有明显的沿晶特征,见图3。对裂纹附近高温氧化原点进行能谱分析,见图4。

试样经3%硝酸酒精溶液浸蚀后观察:两件试样的组织均为回火索氏体+针片状的贝氏体回火,在截面样上可以发现轮毂靠近表层和裂纹附近组织主要为回火索氏体,针片状的贝氏体明显较少;而在远离裂纹和表层区域的组织中则可见较多的针片状贝氏体特征。在表面样上可以发现其组织有明显的偏析特征(暗色条带和亮色条带交替),裂纹近似沿偏析条带开裂,见图5。用电子探针分析偏析条带上的成分偏析情况,结果如图6所示。从中可以发现,偏析条带上Cr、Mo等元素都存在明显的偏析。

图3 试样裂纹形貌

图4 裂纹周围细小的氧化原点与能谱分析

对轮毂取样分析其夹杂物,发现试样存在较多的颗粒状夹杂物,其形状棱角分明,最大长度可达50μm,其能谱分析见图7。

3.4 偏析条带的显微硬度分析

用显微硬度分别分析偏析条带上亮色和暗色的偏析条带的硬度,其结果如表1。从中可以发现暗色偏析条带上的显微硬度普遍高于亮色偏析条带。

表1 偏析条带上不同部位的硬度值

4 讨论

从以上的试验分析结果来看,断裂面的断口较为平齐,没有明显的塑性变形,呈现出明显的脆性断裂特征。用扫描电镜观察断口的微观形貌可以发现,断裂面上有明显的沿晶断裂特征。

从所取试样的裂纹形态分析,主裂纹末端较为圆钝,裂纹两侧有高温氧化特征,这些都不符合淬火裂纹的特征[1]。同时,轮毂表面的组织和裂纹附近的组织均为回火索氏体,而基体中除回火索氏体外还含有较多的针片状贝氏体,说明裂纹产生的时间较早,裂纹附近与轮毂表面的热处理环境相同。因此轮毂裂纹是不是淬火时产生的裂纹,而是在热锻的时候已经产生了裂纹。

图5 表面样组织

图6 偏析条带上的元素偏析情况

图7 试样中夹杂物的能谱分析

从轮毂的化学成分分析以及微区成分分析可以看出,轮毂的合金元素偏高,并存在严重的偏析,导致轮毂的组织偏析明显,进而导致偏析条带之间力学性能的差异。而偏析带之间力学性能的差异在热锻时导致带与带之间会产生很大的应力。另一方面,由于轮毂中的夹杂物颗粒较大而且较多,其与基体的界面结合能较低,破坏了基体的连续性,在应力的作用下很容易萌生裂纹。钢板中的偏析条带和夹杂物共同作用导致了轮毂的开裂。

5 结论

通过以上分析得知,裂纹在热锻时产生,由于轮毂中存在Cr、Mo等元素偏析导致了钢板基体中存在严重的偏析条带,在热锻时偏析条带之间会产生较大的应力。同时在轮毂中还观察到较多颗粒较大的TiN夹杂物,其与基体的界面结合能较低,破坏了基体的连续性,在应力的作用下很容易萌生裂纹。二者共同作用导致了轮毂的开裂。

[1] 王忠诚.热处理常见缺陷分析与对策[M].北京:化学工业出版社,2012:93.