冷轧辊双频感应淬火热处理工艺探讨

2014-06-26华陈亮

华陈亮 张 伟 王 甫

(1.武汉钢铁集团轧辊有限责任公司 湖北 武汉:430083;2.武汉钢铁集团股份公司设备管理部 湖北 武汉:430083)

中国的冷轧辊走过了50多年的历程,从最初炉子整体加热淬火、盐浴炉加热淬火到到工频渐进式单频淬火。1978年武钢引进了一米七冷轧工程,作为冷轧机的配套工程从比利时OSB锻钢轧辊公司引进了一套用于冷轧辊中间修复淬火设备,这是从中国单工频淬火走向50/250 Hz双频淬火的开始,它使冷轧辊加热时奥氏体化时间延长,不仅淬火硬度达到HSD103,而且变换材质如MC3、MC5可使淬火后硬化层深度达半径25-40mm。

武钢轧辊有限责任公司在多年充分消化吸收从比利时引进的50/250Hz双频感应淬火机组工艺、设备的基础上,研究规范了冷轧辊制造的工艺步骤,制定了各工步质量要因素使冷轧工作辊双频感应淬火过程规范化,工艺系列化。在2008年6月使用50/250Hz双频感应淬火机淬火出的MC5冷轧工作辊,辊身表面达到最佳的组织(隐针M+粒状C+残A),最佳的硬度和均匀性及软带宽度,最佳的残余应力和残余奥氏体,最佳的硬化层深度和过渡区曲线,最佳的芯部和表面探伤结果。MC5冷轧工作辊在武钢五连轧机的成功使用,对武钢乃至全国MC5冷轧辊的使用和发展有强大的推动作用。

1 设备概况

1.1 50/250Hz双频淬火机

1.1.1 淬火机主要技术参数

机床外形尺寸

5540mm×5540mm×16230mm(其中地下6500mm)

辊身直径:350—1000mm

辊身长度:800—3000mm

轧辊全长:800—6000mm

最大轧辊重量:15 t

轧辊移动速度:低速 0.2—2mm/s

可调高速16mm/s

轧辊旋转速度:0—50r/min可调

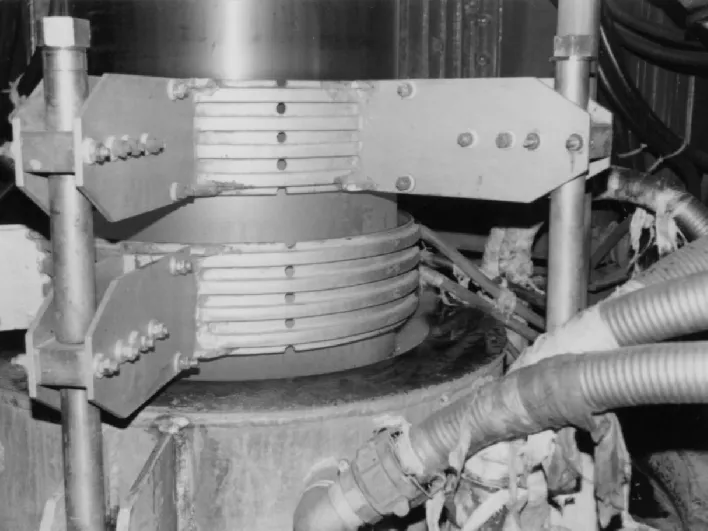

图1 50/250Hz双频感应淬火机淬火情景

1.1.2 机械部分

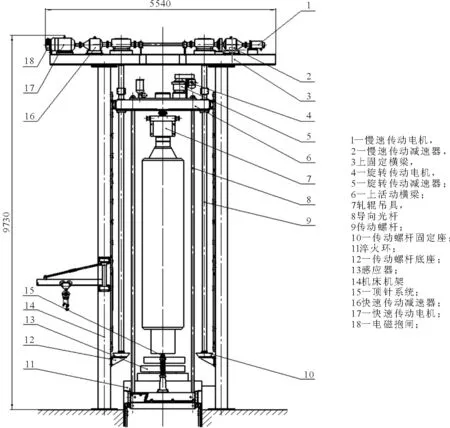

其作用主要是悬挂、顶好轧辊,并转动和上下移动轧辊,见图2。

非淬火时:快速传动电机(17)→快速传动减速器(16) →两根传动螺杆同步旋转→带动上下移动横梁移动(即轧辊上下移动)。电磁离合器脱开,交流电机(17)通过减速器带动传动螺杆快速上升或下降(16mm/s)。而电磁抱闸(18)则用于快速的刹车。

淬火时:慢速传动电机(1) →慢速传动减速器

图2 50/250Hz双频感应淬火机示意图

(2) →两根同步螺杆同步旋转→带动上下移动横梁移动(即轧辊上下慢速移动)。电磁离合器吸合,直流电机(1)通过减速机(2)带动传动螺杆同步旋转并通过无级调速来实现淬火工艺所需要的轧辊移动速度(0.2~2.0mm/s)。

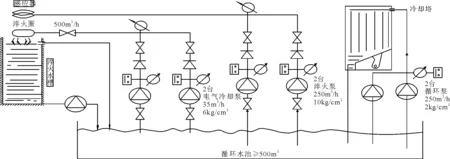

1.1.3 电气部分

双频感应淬火机电气控制系统图如图3所示,该淬火机工频电源是将10kV高压通过感应调压器、电容器及电感得到频率为50Hz的300~800V电压,再经过可变电容器、扼流圈及淬火变压器送给50 Hz感应圈供电,功率在150~970kW可调;低频电源是将10kV高压通过变压器(1000kVA)变成780V电压,经静态变频器得到频率为250Hz的1200V电压,再经平波电抗器、电容器、扼流圈及淬火变压器送250Hz感应器供电,功率在75~750kW可调。

1.1.4 冷却装置

循环水池中的水,由循环水泵作用,水进入冷却塔,水泵的排水量在压力为2kg/cm2时,是250m3/h。它由开路容量为75000千卡/小时,水温从34℃下降到31℃。经冷却的水回到循环水池,通过二台淬火水泵(其中一台工作,一台备用),排水量为250m3/h,压力10kg/cm2。水从水管进入淬火环,对轧辊喷水淬火后,水流进淬火冷却水槽。淬火冷却水槽中的水,水位过高,可以溢流口溢流到循环水池,也通过潜水泵不断将水槽中的水,泵到循环池。潜水泵在压力为2kg/cm2时,水泵排放量为250m3/h,防潮电动马达为12kW。电器冷却水回路中,主要是对以下装置冷却:晶闸管、电抗器、连接铜排、感应器,由两台12kW电机,流量35m3/h水泵供水,最大水压可达0.6MPa,达到设备要求水压。

为满足快速降低水温的需要,配备了两套冷却塔(每套冷却能力250m3/h)。可使电气冷却水和淬火水的水温控制在35℃以下。

1.2 冷处理设备

1.2.1 冷处理设备主要技术参数

液氮罐容量:30m3

温度控制范围:-80℃~-120℃

降温速率:0.1~10℃/min

温度均匀性:±2℃(温度平衡后0.5h)

控温精度:±2℃

槽壁温:≥5℃(槽内温度为-80℃)

过程槽内腔尺寸:6000mm×1100mm×1100mm

开启方式:卧式上开

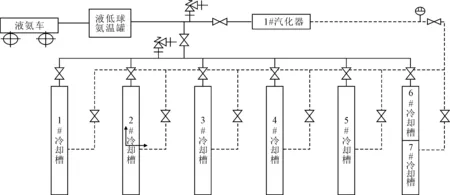

图3 双频感应淬火机床电气控制系统图

图4 淬火水回路/电器冷却水回路图

冷源:液氮

1.2.2 冷处理设备工艺性能

冷轧辊深冷处理(如图5所示)是冷轧辊双频感应淬火过程中的延续工序,是高铬辊在淬火续冷后减少残余奥氏体增加淬硬层深度和硬度的有效措施,也是制造MC3、Cr4、MC5冷轧辊的热处理的必由途径。

工艺上要求用正丙醇作介质,用液氮作冷源,用气氮搅拌,从室温降到-80℃左右,保温一段时间,然后回冷到室温进行回火。

2 冷轧工作辊工艺规范及结果

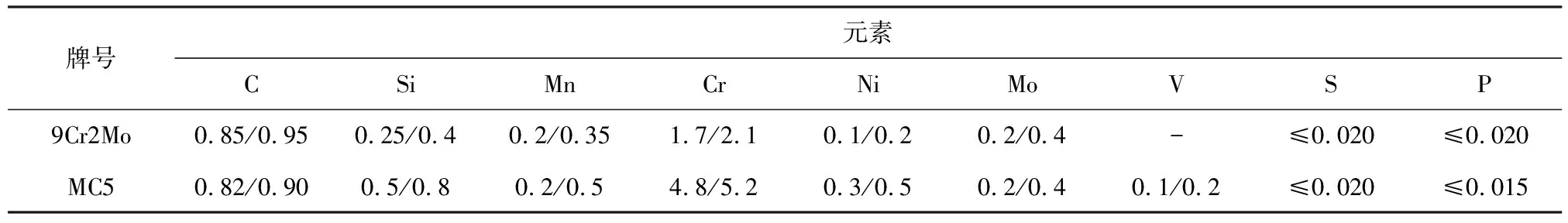

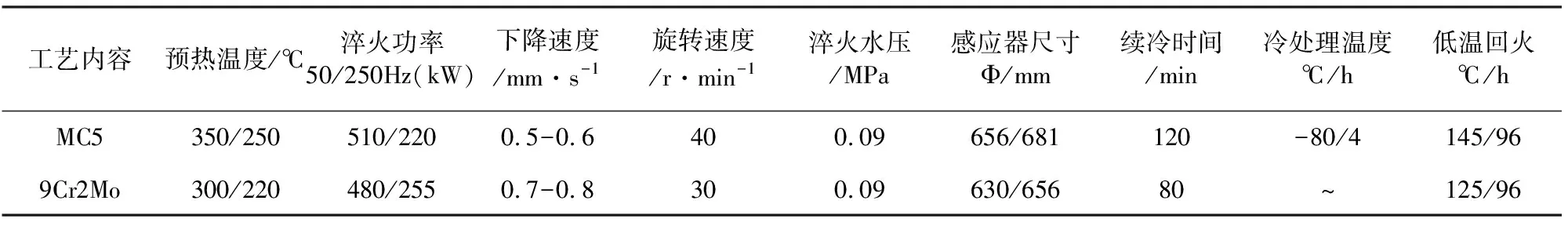

冷轧辊MC5、9Cr2Mo用线切割两块试样抽查其表面硬度、淬硬层深度及由表及里的金相组织。冷轧工作辊的化学成分见表1,其热处理工艺见表2。

2.1 辊身硬度检测

MC5和9Cr2Mo冷轧工作辊硬度检测见图6(a)、(b),由图6可见,9Cr2Mo辊和MC5辊表面硬度已达到HSD95和98,其半径≥90HSD硬度已达到13.8mm和36mm,且淬硬层和过渡区曲线平缓。

图5 冷处理设备示意图

表1 冷轧辊化学成分

表2 锻钢冷轧辊双频淬火工艺参数

图6 冷轧工作辊硬度检测

2.2 金相显微检测

图7(a)、(d)显示的是MC5和9Cr2Mo的冷轧工作辊表面金相组织,为隐针状M、细小颗粒状碳化物、残余A,这种组织状态表现出高的硬度、高的耐磨性以及一定的抗接触疲劳性能,这也已经被国内外轧辊界普遍认同,实际使用也证明了这一点。随深度的增加,轧辊的冷却速度降低,在淬硬层边缘处有少量下贝氏体组织出现,但仍然以回火M为主,如图7(b)、(e)所示。在过渡区位置,热影响作用越来越小, M和B逐渐减少,回火T、S组织增加,在过渡区边部区域,轧辊的组织主要以回火T为主,并伴有少量回火M、B以及粒状碳化物、残余A,如图7(c)、(f)所示。

2.3 超声波检测

材质MC5和9Cr2Mo的冷轧工作辊辊面采用频率2MHz的表面斜探头,芯部检测采用频率为2.5MHz的直探头,按照GB/T13314-2008标准对辊身表面和芯部进行超声波无损检测,检测结果未发现超标缺陷,辊面和芯部均完好,合乎成品冷轧工作辊的技术规范。

(图(a)、(b)、(c)分别为9Cr2Mo轧辊表面、表面以下13mm、25mm处金相组织;图(d)(e)(f)分别为MC5轧辊表面、表面以下24.5mm、44mm处金相组织)

2.4 冷轧辊的硬度及机械性能

冷轧辊9Cr2Mo和MC5的残余奥氏体量控制在10%以下,残余应力控制在1000MPa以下,检测的9Cr2Mo和MC5冷轧辊的残余奥氏体和残余应力已达到用户使用要求,见表3。

表3 锻钢冷轧辊残余奥氏体、残余应力数据

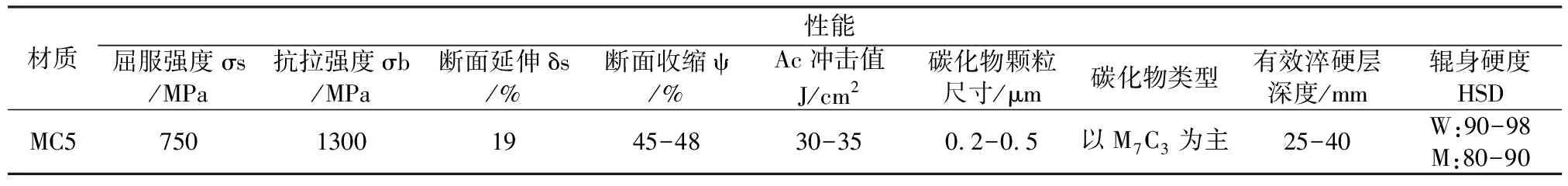

2.5 冷轧辊硬度及机械性能(见表4)

表4 冷轧辊硬度及机械性能表

3 MC5冷轧辊在武钢五连轧机的使用结果

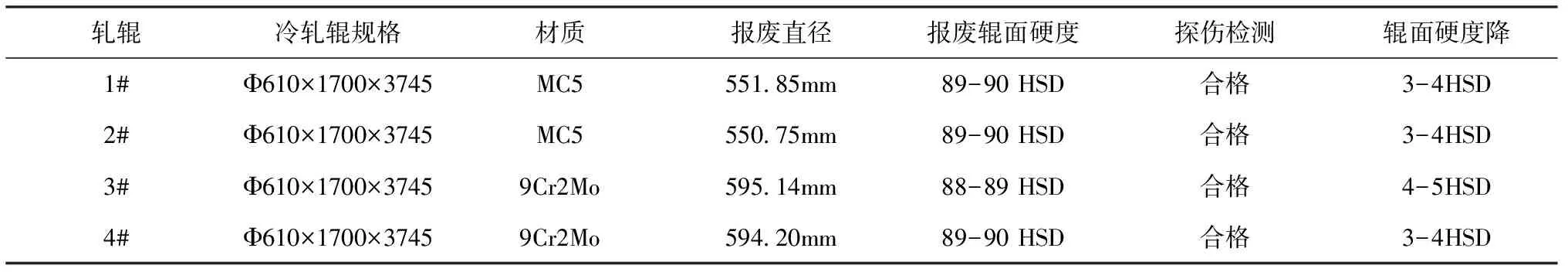

武钢轧辊公司提供武钢股份公司冷轧总厂其中的MC5和9Cr2Mo材质五机架工作辊各两支使用的情况如下:

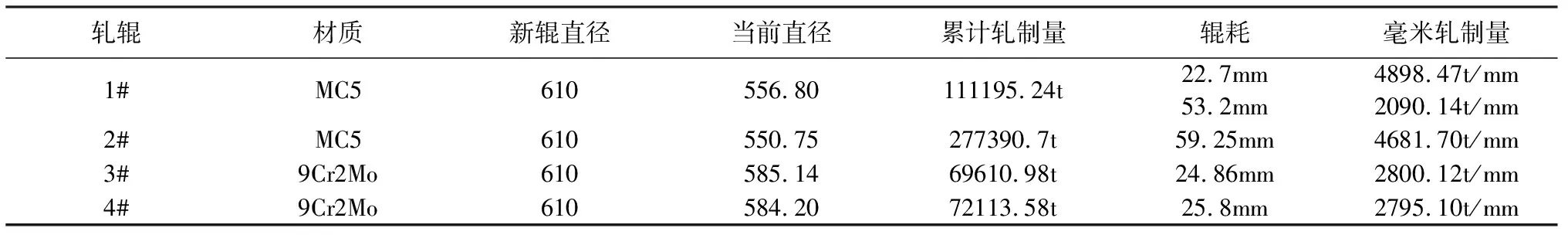

冷轧辊工作规格及具体信息见表5,其上机使用数据见表6。

表5 冷轧辊使用规格及信息表

表6 冷轧辊上机使用数据

注:1#轧辊因轧机断带粘钢造成掉肉,损耗30.5mm,所以毫米轧制量计算分别为4898.47t/mm(不含异常损耗轧辊毫米数30.5mm,即取22.7mm毫米计算);2090.14t/mm(含异常轧辊损耗量计算,即辊耗取53.2mm计算)。2#冷轧工作辊使用到报废没有异常损耗轧辊。

4 结语

(1)两年的工艺生产实践证明,仿制的比利时50/250Hz双频感应淬火热处理工艺技术制订和实施是到位的,设备是稳定的,淬出的MC5冷轧工作辊质量可靠的。

(2)MC5冷轧工作辊在武钢五连轧机上机使用多支,其中部分冷轧工作辊已使用到报废,毫米轧制量达到国内先进水平(4800~4900t/mm)。

(3)本次的冷轧工作辊MC5的研制成功,为武钢正在开发的高耐磨冷轧辊8Cr5Mo和抗辊印冷轧辊9Cr3Mo提供了成功经验。

[1] 华陈亮,等.晶闸管在国产双频淬火机床上的应用[J].中国冶金,2007,(5):45-49.

[2] 沈伟芳,等.冷轧工作辊双频感应加热模拟测温试验[J].金属热处理,1999,(6):29-32.

[3] 华陈亮,等.锻钢冷轧工作辊双中频感应淬火机组特点及工艺技术[J].冶金设备,2007,(3):59-62.

[4] 陈龙华,等.大型冷轧工作辊双频淬火技术应用与研究[J].江苏冶金,2002,(3):260-263.

[5] 刘德富,等.冷轧辊制造工艺的进展[J].特殊钢,2004,(1):246-249.