热镀锌合金化BH钢合金化工艺控制探讨

2014-06-26孙方义陈园林冯冠文

孙方义 陈园林 冯冠文

(武汉钢铁(集团)公司研究院 湖北 武汉:430080)

0 引言

热镀锌合金化超低碳烘烤硬化钢在交货状态下有较低的屈服强度、高的应变硬化指数n值及高的塑性应变比r值,有利于钢板成形,同时具有优异的焊接性、耐蚀性、涂装性,成形后经过烘烤时效处理使屈服强度得到一定程度的提高,这些特性刚好与车身生产工艺及使用性能要求一致,因而作为汽车外板用钢得到广泛应用,特别是日本系列轿车[1-3]。

采用微合金化的超低碳热镀锌合金化烘烤硬化JAC340H钢多用于发动机罩外板、门外板、翼子板等汽车外覆盖件。批量工业化生产的JAC340H钢产品力学性能稳定,但存在镀层抗粉化能力差的问题,影响钢板的连续冲压,课题组基于成分及工艺体系稳定的前提下,设计了两种合金化工艺,对比不同工艺下的镀层合金化控制效果,为烘烤硬化钢合金化工艺的优化提供试验依据。

1 实验材料及方法

实验材料采用武钢生产的Nb作为微合金化元素的超低碳烘烤硬化JAC340H钢,化学成分如表1所示。板坯经热轧后酸洗冷轧,冷轧总压下率80%,板厚0.7mm,830℃高温连续退火,热镀锌合金化后钢板经1.4%光整后取样。对比试验合金化工艺2种,如表2所示。

取成品板进行性能测试和FLC分析,试样经酒精超声清洗后,用Quanta 400扫描电镜分析表面形貌,用辉光光谱仪分析镀层中Fe、Al、Zn元素的分析图谱,用60°V弯试验评价镀层抗粉化能力。

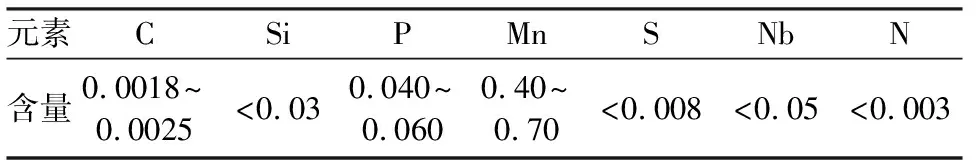

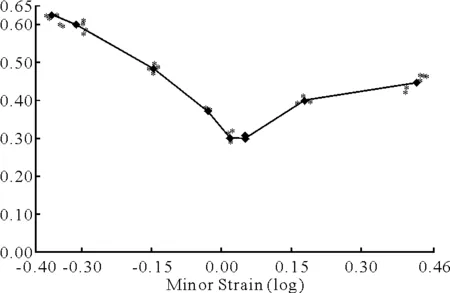

表1 试料的化学成分

表2 合金化工艺方案

2 结果与讨论

2.1 成形性能

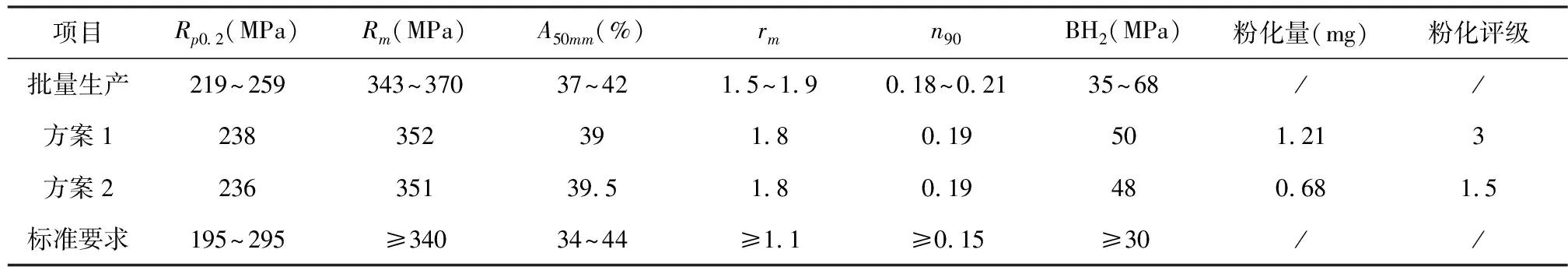

JAC340H钢的成分和工艺按照超低碳钢中添加Nb元素的方案进行设计,产品具有较高的r值、n值,其深冲性能与高强冷轧深冲钢(IF钢)基本一致,产品强度通过添加一定量的固溶强化P元素实现,与近年来热镀锌合金化烘烤硬化钢通过在超低碳钢中添加Nb(或Nb+Ti)元素的设计思路基本一致,既可以得到较好的深冲性能,又能提高镀层的抗粉化性能[4-5],本次工艺对比试验试样性能测试结果与批量生产的产品性能列于表3,并以工艺方案2的试样作为典型试样进行FLC分析,结果如图1所示。

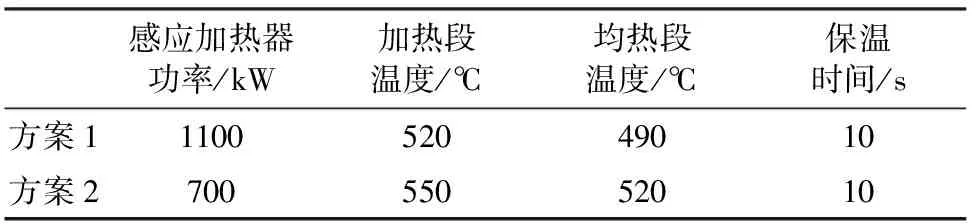

表3 JAC340H钢性能

图1 JAC340H钢FLC成形极限图

从试验样品的性能结果看,两种合金化工艺方案条件下产品的性能水平一致,合金化工艺没有影响产品的性能控制,对比批量生产的产品性能可以看出,JAC340H钢强度与深冲性能指标匹配良好,同时具备理想的烘烤硬化性能。另一方面,通过试样FLC曲线分析,试验钢板的拉-压区最大变形量可达到60%,拉-拉区最大变形量可达到40%,产品具有良好的成形性能。

对于热镀锌合金化产品来讲,产品性能是生产控制的一方面,同时还要基于钢基的成分和工艺体系进行镀层合金化控制,本次试验样品化学成分与工艺稳定,产品性能测试结果也符合批量稳定的要求。

2.2 合金化镀层分析

基板的化学成分、脱脂清洗的效果、锌液化学成分、合金化炉工艺等多方面都会影响合金化镀层质量,本次两种合金化工艺是在其它工艺条件一致的前提下进行的试验,主要对比两种合金化工艺条件下镀层控制效果。

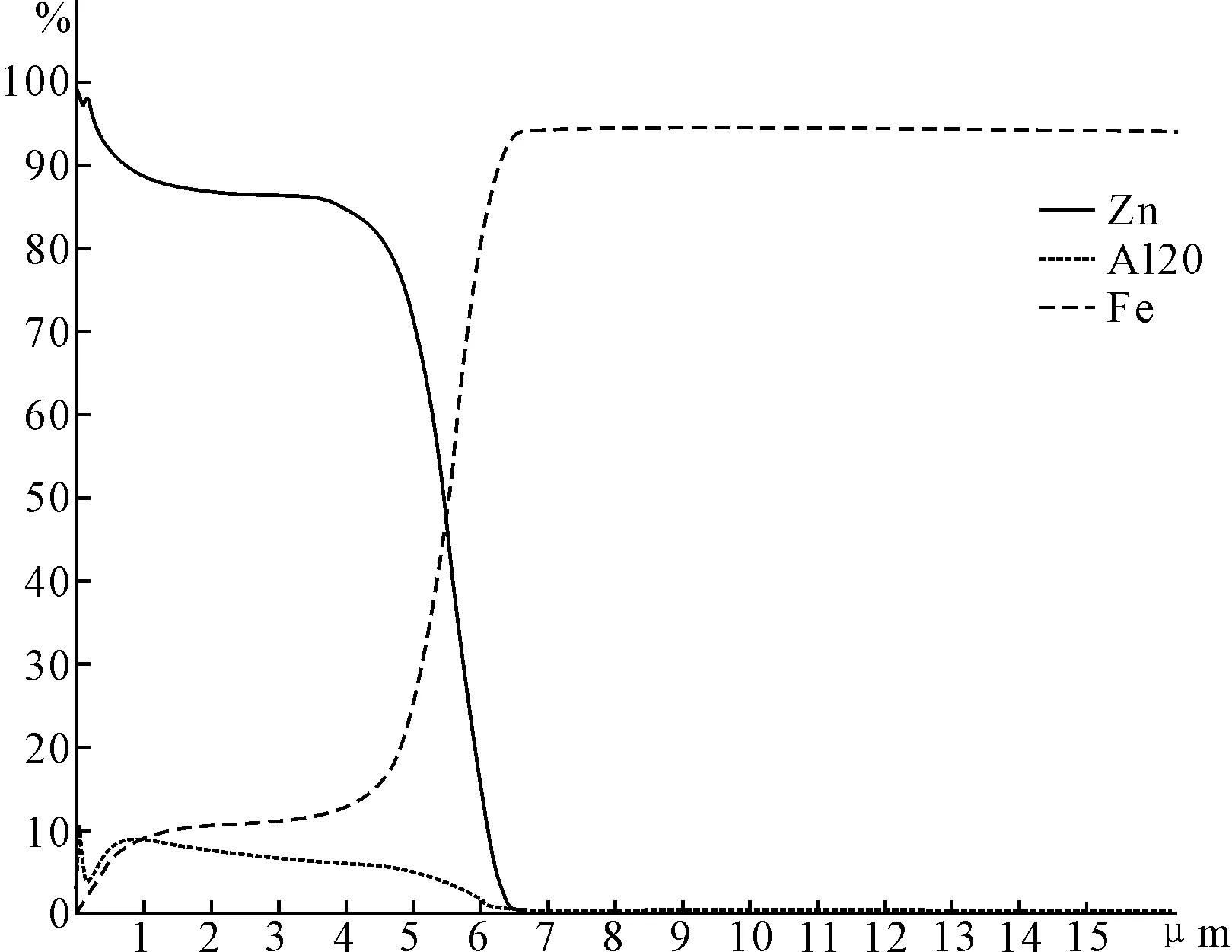

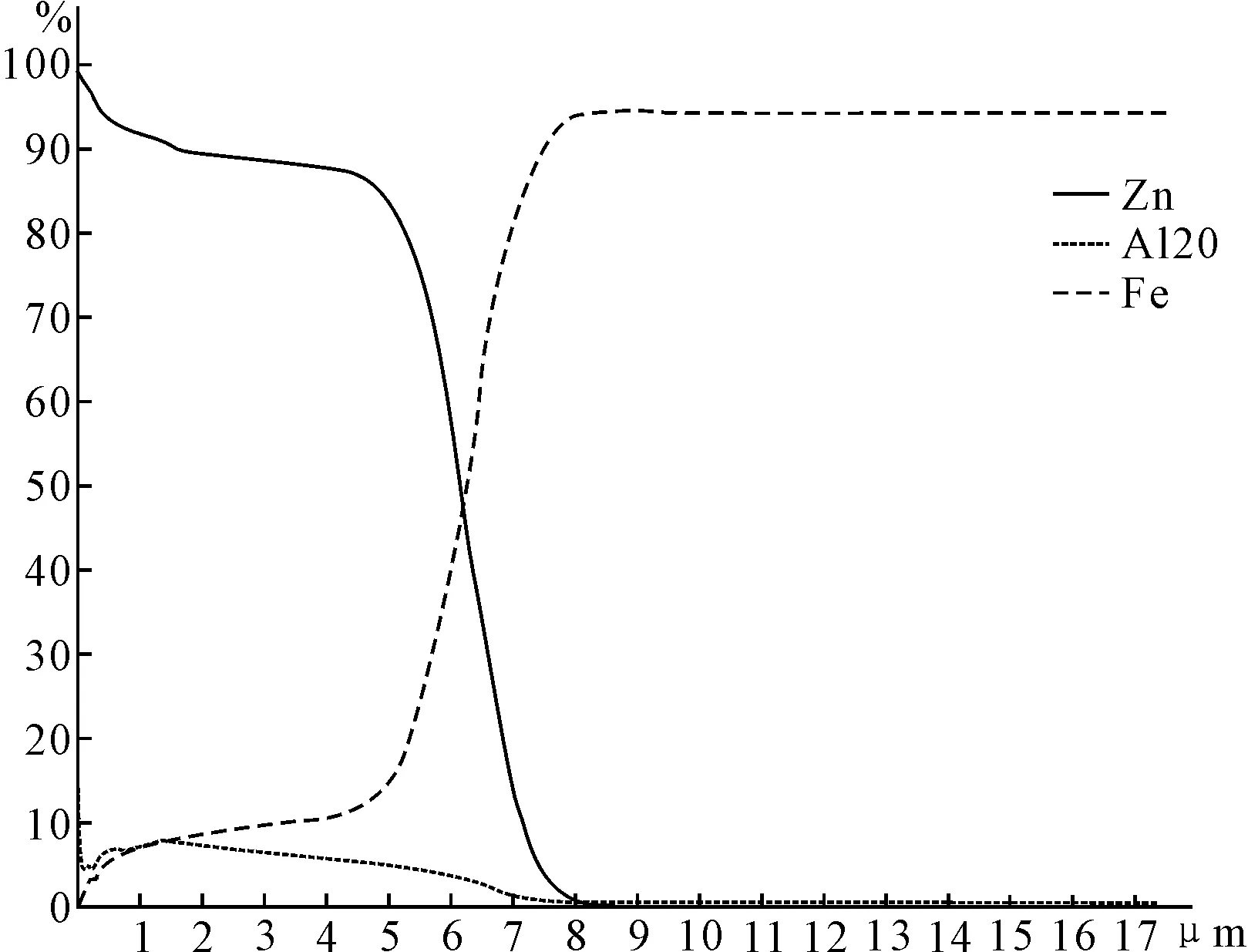

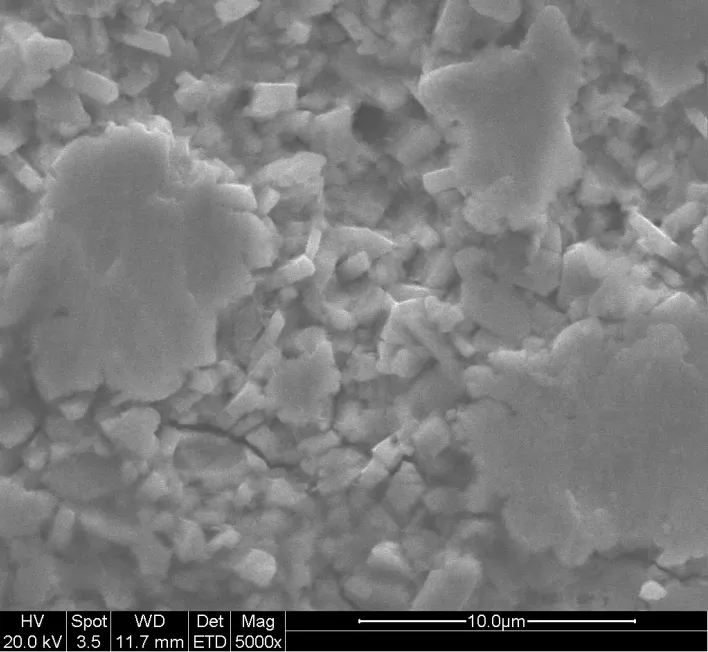

通常情况下,合金化镀层中平均Fe含量控制在9%~11%时,镀层会获得良好的附着性能和抗粉化性能[6]。图1、图2分别为工艺方案1和工艺方案2生产条件下,镀层Fe、Al、Zn元素的图谱,从样片分析试验结果来看,两种工艺条件下镀层中Fe含量均在10%左右,但采用高功率加热的工艺方案1样片距表面1.5μm的厚度处Fe含量就达到了10%,而工艺方案2样片距表面3μm厚度处Fe含量达到10%,结合工艺方案可以判断高的感应加热器功率导致锌层中富Fe相发展的更快。从镀层扫描电镜表面形貌分析可以看出,两样片镀层表面主要为δ1相,表面有显微疏松和微裂纹,但采用高感应加热功率的试样1疏松和空洞的程度要高于采用高均热段温度控制的试样2,表明试样1镀层表面脆性颗粒状的Fe-Zn合金相剥落程度要相对明显,工艺方案1完成的合金化程度高于工艺方案2的程度,两种工艺条件的产品进行批量冲压生产汽车门外板也表现了不同粉化趋势,工艺方案1产品相对于工艺方案2产品更容易出现复杂变形位置脱锌问题,从另一角度讲,可以说明采用合金化均热段温度520℃条件下镀层的抗粉化性能更好,在实验室采用60°V弯试验评价镀层抗粉化能力,试样2评价为1.5级,而试样1评价为3级,试样2明显优于试样1,结果见表3。

图2 试样1镀层元素图谱

图3 试样2镀层元素图谱

图4 试样1镀层表面形貌

图5 试样2镀层表面形貌

通过两种合金化工艺条件下样品镀层对比分析可以看出,虽然都可以实现预期的合金化镀层中平均Fe含量在9%~11%的控制目标,但采用520℃均热段温度配合相对低的感应加热功率得到的镀层合金化质量更为稳定。采用工艺方案1时由于高功率的高频感应加热,虽然其炉温控制低,但由于高频感应加热致使镀锌带钢表层积聚的热量高,在加热段合金化已优先进行,在保温段合金化层继续发展,甚至出现了过合金化的问题。另一方面,工艺方案2的加热段炉温较高,使用了相对低的感应加热功率,钢板的温度受感应加热影响小,相对于工艺方案1的钢板在均热段“潜热”也高,钢板的温度更为均匀,稳定的进行合金化,最终获得的合金化镀层也更为稳定。总体上讲,在生产过程中利用合金化炉的温度控制实现合金化更为有利,应避免使用高的感应加热功率获得镀层合金化,当合金化炉均热炉温不足时可以采用加大感应加热器功率快速调整合金化镀层的临时措施,但要避免过合金化。

3 结论

(1)在设计的成分和工艺条件下,热镀锌合金化JAC340H钢性能稳定,成形性能优良。

(2)采用520℃均热温度配合低的感应加热功率与采用490℃均热温度配合高感应加热功率的工艺方案均实现了合金化镀层中平均Fe含量9%~11%的目标,采用520℃均热温度配合低的感应加热功率的工艺方案得到的镀层抗粉化能力更好。

[1] 张理扬,左良,李俊,等.冷轧和镀锌汽车板的发展[J].特殊钢,2004,25(6):1-3.

[2] Yoichi Tobiyama,Kazunori Osawa,Motohiro Hirata.Development of 590MPa Grade Galvannealed Sheet Steel swith Dual Phase Structure[J].Kawasaki Steel Technical Report,2000,(42):19-20.

[3] 江海涛,康永林,于浩.烘烤硬化汽车钢板的开发与研究进展[J].汽车工艺与材料,2005,(3):54-57.

[4] 张理扬,李俊,左良.汽车用合金化热镀锌钢板的发展趋向[J].钢铁钒钛,2004,25(4):15-19.

[5] 陈继平,康永林,郝英敏,等.Ti+Nb超低碳烘烤硬化钢的组织和性能研究[J].热加工工艺,2009,38(6):13-16.

[6] 江社明,袁训华,李远鹏,等.BH钢合金化镀层抗粉化性能与合金化工艺的研究[J].轧钢,2010,27(4):19-24.