余热引入电厂热力系统的热经济性分析方法

2014-06-25周少祥胡三高梁双印

刘 浩,周少祥,胡三高,梁双印

(华北电力大学 能源动力与机械工程学院,北京102206)

符号说明:

h——抽汽焓值,kJ/kg

Υ——疏水放热量,kJ/kg

α——抽汽份额,%

q——抽汽在加热器中的放热量,kJ/kg

Δ——变化量

η——级组相对内效率,%

qm,cq——级的抽汽质量流量,kg/s

qm——通过级或级组的凝汽质量流量,kg/s

s——蒸汽比熵,kW/K

T——温度,K

p——压力,kPa

qw——余热,kW

——加热器疏水焓,kJ/kg

p2——背压,kPa

Δαc/αc——凝汽质量流量变化率

Wp——循环泵功耗,kW

qm,c——凝结水质量流量,kg/s

ρc——凝结水密度,m3/kg

hz+1——排汽焓,kJ/kg

H——内功,kJ/kg

下标

z——抽汽级数

c——排汽

t——等熵过程

s——所分析的级或级组

cs——临界

0——喷嘴前参数

1——变工况后参数

i——级数,取值z-2,z-1,z,z+1

上标

′——变化后状态

0——滞止参数

目前,节能与余热利用越来越受到广泛的重视,节能技术改进的节能量的定量核算也就成为一个焦点问题.有些学者[1-9]对此进行了分析与探讨,但其分析计算方法和结果存在明显的差异,这对节能效果评价以及节能技术的推广和应用非常不利.

工业余热如锅炉排烟所携带的热量经凝结水回收后可以进入电厂热力系统,属于无工质携带的外部纯热量(为简便,以下统称余热).文献[1]给出了余热利用的热经济性定量分析方法.这一方法主要利用排挤的抽汽焓和抽汽质量流量计算所增加的发电量,未考虑余热引入热力系统后,因改变回热抽汽份额,从而使汽轮机通流部分相关级组处于变工况运行状态所带来的热经济性影响,因此计算得到的热经济性指标与实际有一定的出入.

笔者针对这一问题,在有关研究分析及标准规定的基础上[1-5,10],结合汽轮机变工况特性,提出余热引入电厂热力系统后热经济性影响分析计算的改进方法.但由于电厂热力系统及其影响因素的复杂性,要实现精确的定量计算几乎是不可能的,笔者所提出的改进方法必然存在不完善的地方.

1 纯热量进入汽轮机热力系统的等效热降法[1]及其存在的问题

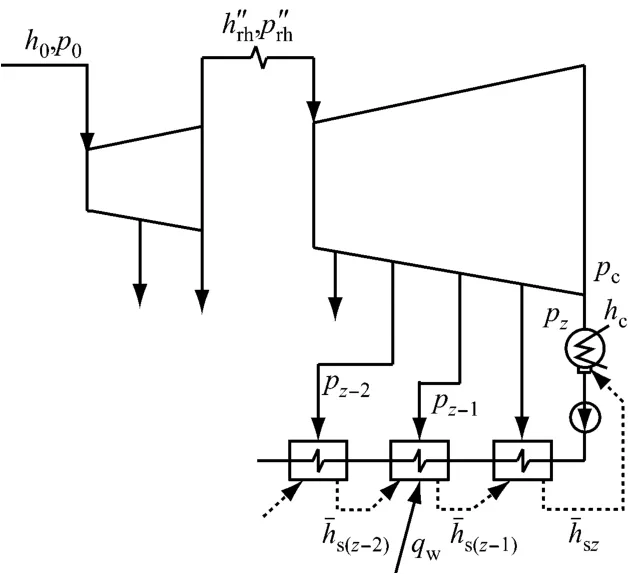

纯热量进入汽轮机热力系统后对做功会产生直接影响.如图1所示,假设有股外部纯热量加入第z-1级加热器,恰好排挤1kg蒸汽,故z-1级加热器排挤的蒸汽做功为Hz-1

式中:αz~z-1为z级加热器为了补偿疏水放热量不足而增加的抽汽份额.

图1 余热引入热力系统示意图Fig.1 Schematic diagram of the thermal system with introduction of residual heat

故第z-1级抽汽效率ηz-1为

所以引入纯热量所引起的做功量变化为

等效热降法为余热利用节能评价提供了一个简单易行的计算方法.但是,当外部纯热量引入回热加热器时,势必减小其回热抽汽质量流量,使机组凝汽质量流量增大,若保持排汽压力、新蒸汽参数及质量流量不变,根据弗留格尔公式,抽汽口压力会随着其后凝汽质量流量的增大而提高,从而使其上游汽轮机各级组蒸汽膨胀不足,即余热进入热力系统使汽轮机处于变工况运行状态,因此单纯地通过式(4)计算余热利用增加的发电量是不准确的.

事实上,国内机组负荷由电网调度决定,机组参数会随之变化.但由于定功率分析要求对全厂热力系统进行全面计算,工作量很大.为使节能量计算方法简单易行,并具有可比性,等效热降法设定的分析基准是在机组新蒸汽参数和质量流量保持不变的条件下,通过计算由于抽汽质量流量变化所致汽轮机做功量的变化,来分析具体节能技术改造的节能效果,这一思路是科学合理的.但是由于未考虑抽汽量变化对汽轮机运行的影响,因此笔者在等效热降法的基础上,探讨抽汽质量流量变化所造成的影响,更准确地计算余热利用的节能效果.

2 余热进入热力系统的影响分析

2.1 抽汽压力

由弗留格尔公式可知,汽轮机通流部分发生变化,其抽汽压力也随之变化.笔者利用文献[11]提出的改进型弗留格尔公式,计算余热进入热力系统所造成各级组抽汽压力的变化.

式中:εs=p2/p0,为级或级组的压力比;εcs=pcs/p00,为级或级组的临界压力比[11].

在计算各级抽汽压力时,z-1级抽汽口下游压力的变化是由质量流量的变化引起的,而上游压力的变化是由背压变化引起的.

2.2 抽汽焓和排汽焓

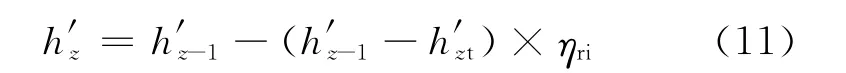

当余热引入热力系统时,引起凝汽质量流量增大,在背压不变的条件下,抽汽压力会因此提高,从而造成抽汽口上游汽轮机通流部分蒸汽膨胀不足,即抽汽焓随之变化.众所周知,汽轮机各级组的结构和尺寸是由设计工况的参数确定的,因而设计工况下汽轮机的相对内效率最高.当机组处于变工况条件时,汽轮机相对内效率一般会有所降低.由于汽轮机通流部分的损失(即熵产)主要取决于结构、质量流量和运行参数,在新蒸汽参数及质量流量保持不变的条件下,从汽轮机入口至抽汽口蒸汽膨胀过程的熵产一般不会减小,多数情况下会增大.由于所研究的余热及其影响对于整个汽轮机而言是一个小扰动,因此为了简化计算,假设抽汽口及上游各级抽汽压力升高后抽汽熵不变(如s′z-1=sz-1),以此确定抽汽口及其上游各级抽汽焓,如图2所示.另外,由于抽汽口焓值的提高,下游各级组的焓降(即做功量)会随之变化.为简便,假设下游各级组相对内效率不变,由此可计算下游各级的抽汽焓及排汽焓.稍加分析不难理解,上述假设的计算结果应是余热进入热力系统所造成影响的最小值,作为节能量核算,该值具有重要的参考意义.

因此,抽汽口及上游各级抽汽焓可以由抽汽压力和熵确定.

图2 蒸汽膨胀做功的热力过程Fig.2 Thermodynamic process of the steam expansion work

若抽汽口下游的级组相对内效率为ηri,则排汽焓h′c变为

抽汽口下游各级抽汽焓值的计算方法与式(7)相同.

2.3 加热器出口水温

众所周知,抽汽压力和焓值提高,蒸汽凝结温度相应提高,因此在出口端差不变的情况下,加热器出口水温会相应提高.由此也会引起抽汽质量流量的微小变化,可通过迭代计算得到.

2.4 疏水焓

在加热器出口、入口端差以及抽汽压损不变的前提下,抽汽压力的变化会导致疏水焓发生变化,而疏水焓的变化又会影响抽汽质量流量和抽汽压力,因此需要通过迭代计算获得疏水焓值.

2.5 机组内功率增量

以图1为例,当余热引入第z-1级加热器时,所减少的抽汽质量流量Δqm,z-1为

此时,该级凝汽质量流量变为q′m,c(z-1)

利用式(5)和变化后的凝汽质量流量q′m,c(z-1)计算变化后的抽汽压力p′z-1,然后按照式(6)的方法计算变化后的抽汽焓h′z-1.最后需要计算出抽汽口下游各级组的相对内效率ηri.

由于z-1级疏水质量流量发生变化,z级抽汽参数同样会发生变化,计算方法与z-1级相同.此时,z级抽汽焓变为

式中:h′zt为蒸汽从z-1 级所处的状态经等熵膨胀到压力p′z下的抽汽焓.

对于z-2级加热器,计算方法相同,但引起其抽汽质量流量变化的原因是z-1级加热器出口温度的升高.

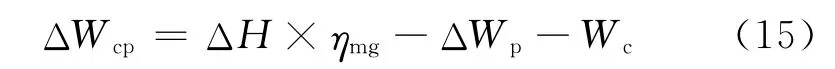

其余参数的计算方法与上面计算相同,这里不再赘述.实际上,由于这些变化是相互影响的,因此需要迭代计算来得到最终平衡状态的各抽汽参数.此时,所有变化后的参数都已得到,可利用下式计算机组内功率的增量

2.6 厂用电增量估算

余热回收需要消耗一定的厂用电才能实现,从而增加了机组厂用电.余热进入热力系统后,排挤回热抽汽,使凝结水量增加,要维持机组真空不变,需要增大循环水质量流量,即造成循环泵功耗增大.由于管道阻力与流速的平方成正比,泵功正比于阻力与介质流量的乘积,因此泵功正比于流量的3次方.假设泵效率不变,则循环泵功耗增量可以用下式近似估算

假设凝结水送入低温省煤器及返回热力系统所需压力为Δp,所增设的增压水泵效率为ηc,其功耗可用下式计算

通常,增设低温省煤器使烟气流动阻力增大,必然引起引风机功耗增大.但烟气温度降低使烟气体积流量减小,其下游设备及管道阻力随之减小,从而减小低温省煤器的影响.更重要的是,虽然阻力增大需增大引风机扬程,增加风机功耗,但入口烟气体积流量减小又会降低风机功耗,因此增设低温省煤器后引风机功耗的变化可能不明显.由于缺乏设备、系统结构及运行等参数,难以进行相对全面深入的分析与计算,因此不考虑引风机功耗的变化.

余热发电量减去厂用电增量才是余热利用净增加的发电量.

需要说明的是,对于采用变频调节技术的泵与风机,应用上述估算方法可以计算出厂用电增量.而对于采用节流调节方式的泵与风机,由于原配置有较大的裕度,厂用电增量可能不明显,但式(13)和式(14)的计算还是具有参考意义的.实际应用中,由于不同电厂系统及其布局存在差异,厂用电增量也不同,因此笔者提出的估算方法仅作为参考.

3 实际算例

机组相关参数:某1 000 MW 超超临界机组额定工况下的主蒸汽压力为25 MPa,温度为600 ℃;再热蒸汽压力为4.63 MPa,再热热端蒸汽温度为600 ℃;排 汽 压 力 为0.004 9 MPa,排 汽 焓 为2 342.91kJ/kg;给水温度为299.5 ℃.汽轮机为单轴、四缸四排汽、双背压、八级回热抽汽汽轮机.锅炉热效率为94%,对应的排烟温度为124 ℃.最大连续功率(TMCR)工况下,采用两泵一机运行方式,循环泵单泵流量为15.8m3/kg,扬程为0.161 MPa.

3.1 余热进入第z-1级加热器的计算结果

3.1.1 机组内功率增量计算

假定通过烟气余热回收技术使排烟温度从124℃降至88.4 ℃,回收余热量为40.91 MW.凝结水(质量流量为573.972kg/s)从第z级加热器出来,送至低温省煤器,温度从60.7℃升高至80.6℃,即可完全替代第z-1级加热器,排挤抽汽质量流量为17.46kg/s.

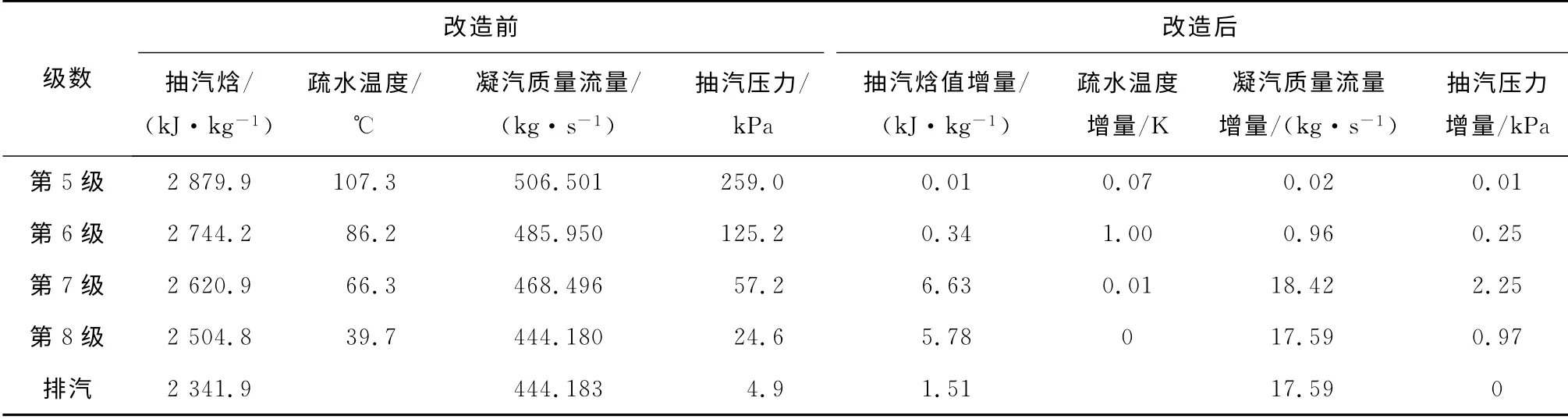

排挤抽汽质量流量乘以抽汽口至排汽口焓降,得到机组内功率增量为4.822 MW;按等效热降法计算(式(4)),机组内功率增量为4.735 MW;利用笔者提出的方法计算,机组内功率增量为4.28 MW.其他相关参数见表1.

实际上,笔者提出的方法是等效热降法的一种改进,考虑了余热引入电厂热力系统所造成的汽轮机变工况特性,因此,计算结果更符合实际.

如表1所示,由于假定汽轮机排汽压力、新蒸汽及再热蒸汽参数保持不变,抽汽压力变化向上游、下游的传导会快速递减.

3.1.2 厂用电增量计算

假定循环泵效率维持88%不变,由于采用两泵一机的运行方式,故循环水额定流量为31.6 m3/kg,扬程为0.161 MPa,循环泵功率为5 781.4kW.由于凝汽质量流量份额增大2.20%,因此循环泵功耗增量为714.20kW.

假定凝结水送至低温省煤器及返回热力系统所需扬程为0.25 MPa,凝结水增压水泵效率为82.5%,凝结水质量流量为573.97kg/s,因此计算得到的凝结水增压水泵功耗为173.93kW.

循环泵功耗增量与凝结水增压水泵功耗之和为888.13kW.

表1 余热进入第z-1级加热器的抽汽参数及其变化Tab.1 Extraction parameters of z-1heater with and without introduction of residual heat

3.1.3 机组发电量增量

取机组机械电机效率ηmg=99%,扣除厂用电增量,实际机组发电量增量为ΔWcp=4.28×0.99-0.888=3.35(MW).

3.2 余热进入不同加热器的对比分析

3.2.1 机组内功率增量特性

为了对比分析余热进入不同加热器的热经济性,对相同余热量分别引入第z级和第z-2级加热器的情况进行了计算,机组内功率增量见图3.

图3 余热进入不同加热器时机组内功率增量Fig.3 Internal power increment with residual heat introduced into different heaters

由图3可以看出,余热引入加热器的温度水平越高,余热发电量越大,效率越高.相比而言,在锅炉最大连续蒸发量(BMCR)工况下,烟气余热进入第z-1级加热器,烟气与凝结水的温度匹配比较合理.如将此余热引入第z级加热器,所增加的发电量会明显降低,但此时低温省煤器中的传热温差明显增大,传热面积可以大大减小,从而节省节能改造的投资费用.若将此余热引入第z-2级加热器,可替代更高压力的回热抽汽,使凝结水从80.6℃加热到98.5 ℃,节能效果较余热引入第z-1级加热器有非常明显的提高.但此时传热温差降低很多,低温省煤器传热面积增大,投资增加.同时,烟气阻力和凝结水阻力等均会增大,应通过技术经济性分析确定具体参数.但是,如果要保持足够大的传热温差以控制传热面积和设备投资,则往往需要更高的排烟温度,如果排烟温度超过BMCR 工况下的额定排烟温度,则锅炉热效率将降低[2],此时的余热已不同于正常情况下的余热,虽然此时内功率增量提高,但不可能弥补锅炉热效率的降低,应引起重视.

3.2.2 厂用电增量特性

循环泵、凝结水泵及引风机等的功耗随余热引入加热器的不同而发生的变化不大.对于凝结水泵,在工质质量流量、密度和泵效率不变的情况下,其功耗与压降(即扬程)成正比,由于余热引入不同加热器后泵的压降相同,则凝结水泵功耗的增量相同.而对于循环泵,其功耗增量与凝结水份额的增量有关,由于凝结水份额变化不大,故循环泵功耗变化不大.

3.2.3 扣除厂用电增量后的机组发电量增量

扣除厂用电增量后,余热引入第z-2 级、第z-1级及第z级加热器的机组发电量增量分别为1.32 MW、3.35 MW 和5.00 MW.

4 结束语

(1)在等效热降法的基础上,提出了余热引入电厂热力系统的热经济性分析新方法.该方法考虑了等效热降法未考虑的余热引入热力系统造成汽轮机相关机组变工况运行的问题,使余热利用节能量计算结果更符合实际.

(2)为了定量计算余热利用的节能量,假定余热引入点上游相关回热抽汽熵和下游级组的相对内效率不变,减小了余热利用造成的影响,这是实际热力过程的一种近似简化处理,拉近了与实际情况的距离.

(3)所谓“余热”应该是正常情况下(如设计工况)从热力设备无法直接利用而不得不排出系统的热量.如果热力设备如电厂锅炉排烟温度高于设计值,这时的余热不属于正常情况下的余热.虽然其余热利用的节能量增大,但以全厂角度进行评价不难发现,所增加的节能量不足以弥补排烟温度高于设计值而导致锅炉热效率降低的影响.

[1]林万超.火电厂热系统节能理论[M].西安:西安交通大学出版社,1994.

[2]周少祥,邹文波,胡三高,等.基于热力学第二定律的余热资源定量分析方法[J].动力工程学报,2013,33(10):803-807. ZHOU Shaoxiang,ZOU Wenbo,HU Sangao,etal.The quantitative method of waste heat resource based on the second law of thermodynamics[J].Journal of Chinese Society of Power Engineering,2013,33(10):803-807.

[3]赵之军,冯伟忠,张玲,等.电站锅炉排烟余热回收的理论分析与工程实践[J].动力工程,2009,29(11):994-997. ZHAO Zhijun,FENG Weizhong,ZHANG Ling,et al.Theoretical analysis and engineering practice of heat recovery from exhaust gas of power boilers[J].Journal of Power Engineering,2009,29(11):994-997.

[4]邓寿禄.锅炉烟气余热不同用途的热分析模型及节能评价指标的计算方法[J].节能,2002,12(1):10-12. DENG Shoulu.Thermoanalysis model in different use of boiler waste-heat and calculation method of conservation-energy evaluation index[J].Energy Conservation,2012,12(1):10-12.

[5]宋之平,王加璇.节能原理[M].北京:电力出版社,1985:8-101.

[6]宋之平.单耗分析的理论和实施[J].中国电机工程学报,1992,12(4):15-21. SONG Zhiping.Consumption rate analysis:theory and practice[J].Proceedings of the CSEE,1992,12(4):15-21.

[7]周少祥,姜媛媛,吴智泉,等.电厂锅炉单耗分析模型及应用[J].动力工程学报,2012,32(1):59-65. ZHOU Shaoxiang,JIANG Yuanyuan,WU Zhiquan,etal.The model and its application of fuel specific consumption analysis for power boiler[J].Journal of Chinese Society of Power Engineering,2012,32(1):59-65.

[8]周少祥,胡三高,宋之平,等.单耗分析理论与能源利用的效率问题[J].中国能源,2008,30(2):42-44. ZHOU Shaoxiang,HU Sangao,SONG Zhiping,et al.Specific fuel consumption analysis and efficiencies of energy utilizations[J].China Energy,2008,30(2):42-44.

[9]KHURANA S,BENERJEE R,GAITODE U.Energy balance and cogeneration for a cement plant[J].Applied Thermal Engineering,2002,22(5):485-494.

[10]中华人民共和国国家质量技术监督局.工业锅炉及火焰加热炉烟气余热资源量计算方法和利用导则[S].北京:中国标准出版社,2009.

[11]张春发,崔映红,杨文滨,等.汽轮机组临界状态判别定理及改进型Flugel公式[J].中国科学:E 辑,2003,33(3):264-272. ZHANG Chunfa,CUI Yinghong,YANG Wenbin,et al.The critical discriminant criterion of the steam turbine and the improvement of Flugel's formula[J].Science in China:Series E,2003,33(3):264-272.