钢筋混凝土墙板内置无粘结钢支撑抗冲切研究

2014-06-24丁玉坤

丁玉坤

钢筋混凝土墙板内置无粘结钢支撑抗冲切研究

丁玉坤1,2

(1.哈尔滨工业大学结构工程灾变与控制教育部重点实验室,150090哈尔滨;2.哈尔滨工业大学土木工程学院,150090哈尔滨)

为了改善钢筋混凝土墙板内置单斜形无粘结钢板支撑中墙板的抗冲切性能,用开孔槽钢来抗冲切,并将钢板支撑端部的加劲肋立放设置.采用拟静力试验研究了构造对试件滞回性能的影响,基于试验结果探讨了墙板的抗冲切设计方法.试验表明:与支撑周围采用加密拉结筋的抗冲切构造相比,采用开孔槽钢可避免墙板局部冲切破坏,墙板局部冲切开裂程度大幅降低;与支撑端部加劲肋平放设置相比,加劲肋立放时可减小加劲肋端墙板与支撑间空隙的宽度,从而减小端部钢板支撑对墙板的冲切作用力;试件最终发生了墙板局部冲切破坏或支撑受拉断裂,破坏前试件滞回曲线饱满稳定;依据墙板可能的冲切破坏模式,给出了抗冲切验算方法.

防屈曲支撑;钢筋混凝土墙板内置无粘结钢板支撑;滞回性能;冲切破坏;受拉断裂;腹板开孔槽钢

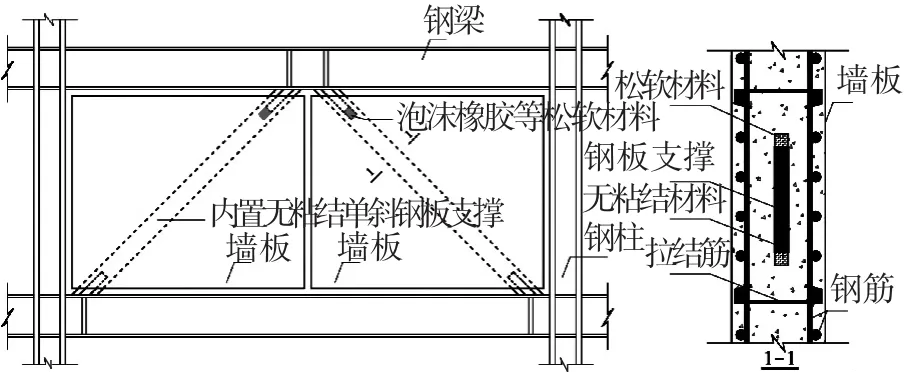

钢筋混凝土墙板内置无粘结钢板支撑(简称墙板内置支撑)是将表面敷设无粘结材料的钢板支撑内置于钢筋混凝土墙板中形成的一种中心支撑(如图1所示),也属于采用墙板做为支撑约束构件的防屈曲支撑(buckling restrained brace)[1-5],墙板可兼做填充墙,可用于有抗震要求且使用上需要较多隔墙的中心支撑钢框架结构中[1,4,6].无粘结材料用以留置间隙,避免支撑轴向受压后,由于泊松效应横截面增大而挤压外部墙板.受力过程中,内置支撑抵抗其所承受的楼层剪力,外部墙板仅用于为内置支撑提供侧向约束,防止支撑受压后大幅整体或局部失稳[6-7].工程应用中,内置支撑可以采用单斜形、人字形和V字形等常用的形式,布置原则基本与常规的纯钢中心支撑相同.区别之处在于,墙板四周与钢框架间均应留置空隙(图1),以防支撑侧移后带动墙板平动和转动,使墙板与框架发生挤压后产生不利影响.墙板内置支撑可通过支撑端部焊接或者端板高强螺栓与钢框架连接.

当采用墙板内置人字形或V字形支撑时,可以将人字形或V字形支撑内置于一块墙板中,也可由两个墙板内置单斜形支撑来形成人字形或V字形的墙板内置支撑(如图1所示).因研究单斜支撑便于考察单根支撑和墙板间的相互作用,同时,考虑试验室已有的加载装置的构成,因此,本文采用了图2、3所示的布置方案.本文缩尺试件的幅面尺寸约为实际应用中尺寸的1/2.为了防止支撑受压缩短后,支撑加劲肋沿轴向挤压墙板,在上端加劲肋端设置泡沫橡胶等松软材料来留置沿支撑轴向的间隙(见图1~3).

图1 安装于钢框架中的墙板内置支撑

目前,对墙板的抗冲切构造,以及构造对墙板抗冲切承载力的影响,开展的研究工作较少.因支撑与墙板之间敷设无粘结材料并留置间隙,支撑受压后,将在墙板孔壁中微幅失稳,局部冲切墙板,导致墙板严重开裂或冲切破坏.已有研究中,在支撑周围的钢筋混凝土墙板中,采用附加拉结筋或箍筋笼等加密钢筋的构造措施来提高墙板的抗冲切承载力,但墙板仍可能严重开裂和冲切破坏,使墙板内置支撑的延性和耗能能力不能得到充分发挥[2-4,6].因此,支撑附近墙板的抗冲切构造有待进一步探索.

试验研究发现,因钢板支撑端部未设加劲肋,受压后支撑端部易局部失稳将墙板冲切破坏[7],故通常在支撑端部设置加劲肋,并在墙板端部内设置加强件来避免墙板端部被支撑局部冲切破坏.为了避免钢板支撑的加劲肋设置后影响墙板内双层钢筋布置和削弱墙板端部加强件,不得不将支撑加劲肋平贴在两端支撑钢板上并焊接[2,3,6,8].但加劲肋端粘贴松软泡沫橡胶后,在加劲肋端留置的空隙较大,削弱了该位置墙板对支撑的侧向约束,加劲肋端的支撑受压时易较早局部屈曲,将墙板较早冲切破坏.这表明,加劲肋沿支撑钢板宽度方向的尺寸直接影响着支撑端部的受力性能.因此,有必要探讨支撑端部加劲肋的设置方式,减小肋板端部留置的空隙.

基于上述问题,为进一步探索钢筋混凝土墙板内置支撑中墙板的抗冲切构造,研究墙板的抗冲切设计方法,本文对3个钢筋混凝土墙板内置单斜无粘结钢板支撑试件进行了拟静力试验研究.考察了支撑端部加劲肋与开孔槽钢设置等因素对墙板内置支撑的滞回性能以及墙板的开裂和破坏模式的影响.依据抗冲切构造和冲切破坏,探讨了墙板的抗冲切承载力和验算方法.

1 试验概况

1.1试件设计与制作

1.1.1 支撑的制作

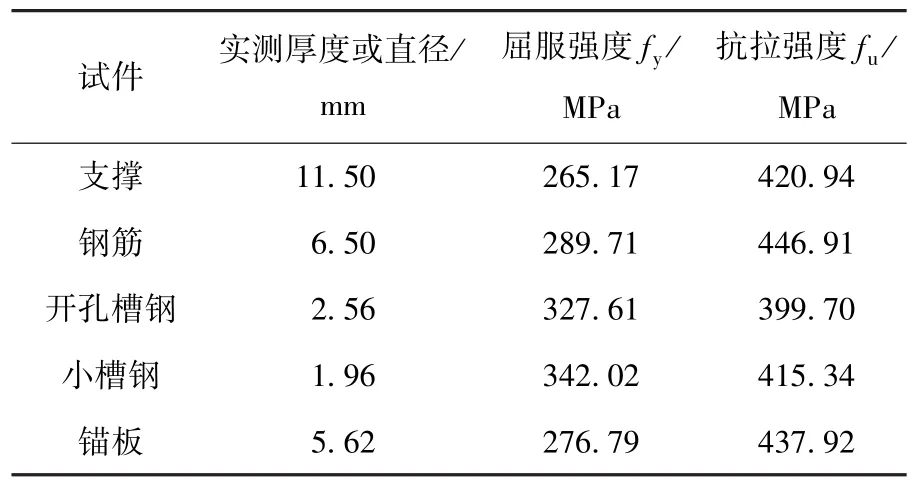

钢板支撑的几何尺寸及具体构造见图2,图中尺寸单位均为mm.支撑钢材为Q235-B,材性试验结果见表1,弹性模量和泊松比分别为2.043× 105MPa和0.30,表内数值均为实测平均值.3个试件编号为PBRB1~3.

图2 钢板支撑的构造

为实现支撑屈服段各截面均匀受力,对支撑进行了刨边.为防止钢支撑两端外露部分过早失稳而失去承载力,在支撑两端设置了加劲肋,加劲肋采用平放(PBRB1和PBRB3)和立放(PBRB2)两种,以考察两种加劲肋设置方式对支撑屈服段端部墙板局部抗冲切承载力的影响.为防止支撑受压缩短时加劲肋挤压墙板,在上部加劲肋端部设置松软的泡沫橡胶(图2).为避免支撑受压时因泊松效应产生的横向变形胀裂墙板,在沿支撑钢板两侧窄边粘贴了厚1.90 mm的高弹胶板后,再外包塑料胶带来隔离其与墙板间的粘结力,塑料胶带的厚度为0.22 mm.试件通过支撑两端焊接的厚20 mm的连接端板用高强螺栓连接在加载框架中.

表1 试件的材性

1.1.2 墙板的制作

3个试件的墙板构造和尺寸见图3.

图3 墙板的构造

墙板均由钢筋混凝土制成,实测的混凝土标准立方体试块抗压强度平均值为44.94 MPa.沿墙板板厚中间放置钢板支撑,墙板内配双层双向ϕ6.50钢筋网,并在其间设置拉结钢筋.为避免墙板在支撑端部被冲剪破坏,在试件PBRB1的墙板端部设置了带有锚筋的锚板,在PBRB2和PBRB3中锚板直接与开孔槽钢焊接在一起.

试件虽然为缩尺加工,但也尽量满足钢筋保护层和钢筋网间距等要求.100 mm厚的墙板中,两层钢筋网片中外层钢筋的保护层厚度为15 mm,拉筋的保护层厚度为8.5 mm.为了保证混凝土浇筑质量,根据最小钢筋网片间距(41 mm),采用粗骨料最大粒径为10 mm的细石混凝土进行浇筑.

为提高墙板的局部抗冲切能力,采用了两种加强方式,其一,在支撑周围,加密了墙板的双层双向钢筋网和其间的拉结筋(见图3(a));其二,在支撑周围设置了两根腹板开孔的薄壁槽钢(见图3(b)和图4),并用小槽钢连接两根开孔槽钢.在槽钢腹板开孔目的为:便于双层双向钢筋的布置;代替支撑周围密布的加密钢筋,避免钢筋绑扎和混凝土浇筑时振捣等对拉结筋位置的影响,保证支撑周围混凝土的浇筑质量;提高槽钢与混凝土的组合作用,更好地发挥抗冲切作用.

小槽钢的主要作用包括:与两根开孔槽钢协同工作,对位于开孔槽钢和小槽钢内的混凝土有一定的约束作用,当开孔槽钢翼缘受冲凸起后,小槽钢通过轴向受拉来抑制此凸起变形,即使不能抑制冲切破坏,也能改善冲切破坏的延性(因为支撑屈服段端部冲切力较大,故此处小槽钢布置的较密(见图3(b)));如果墙板局部被冲切出去后,小槽钢用于连接两个大的开孔槽钢,使两个开孔槽钢协同抗冲切,避免原本设计用两个开孔槽钢抗冲切,变为主要是一根槽钢去抗冲切的不利状况(因内置支撑与墙板孔壁接触不均等因素,可能导致局部冲切作用偏向一根开孔槽钢);协助定位开孔槽钢,避免两个开孔槽钢彼此无联系,在混凝土振捣中,难以定位,影响抗冲切作用.

小槽钢的尺寸和布置按构造考虑如下:小槽钢的宽度(即沿墙板厚度方向的尺寸)是考虑墙板厚度减去开孔槽钢的高度确定的;小槽钢的高度(即沿支撑轴线方向的尺寸)是按不影响混凝土浇筑来确定的;小槽钢的长度(即垂直支撑轴线方向的尺寸)是按小槽钢能可靠搭接在开孔槽钢翼缘上施焊确定的.

图4 开孔槽钢的构造

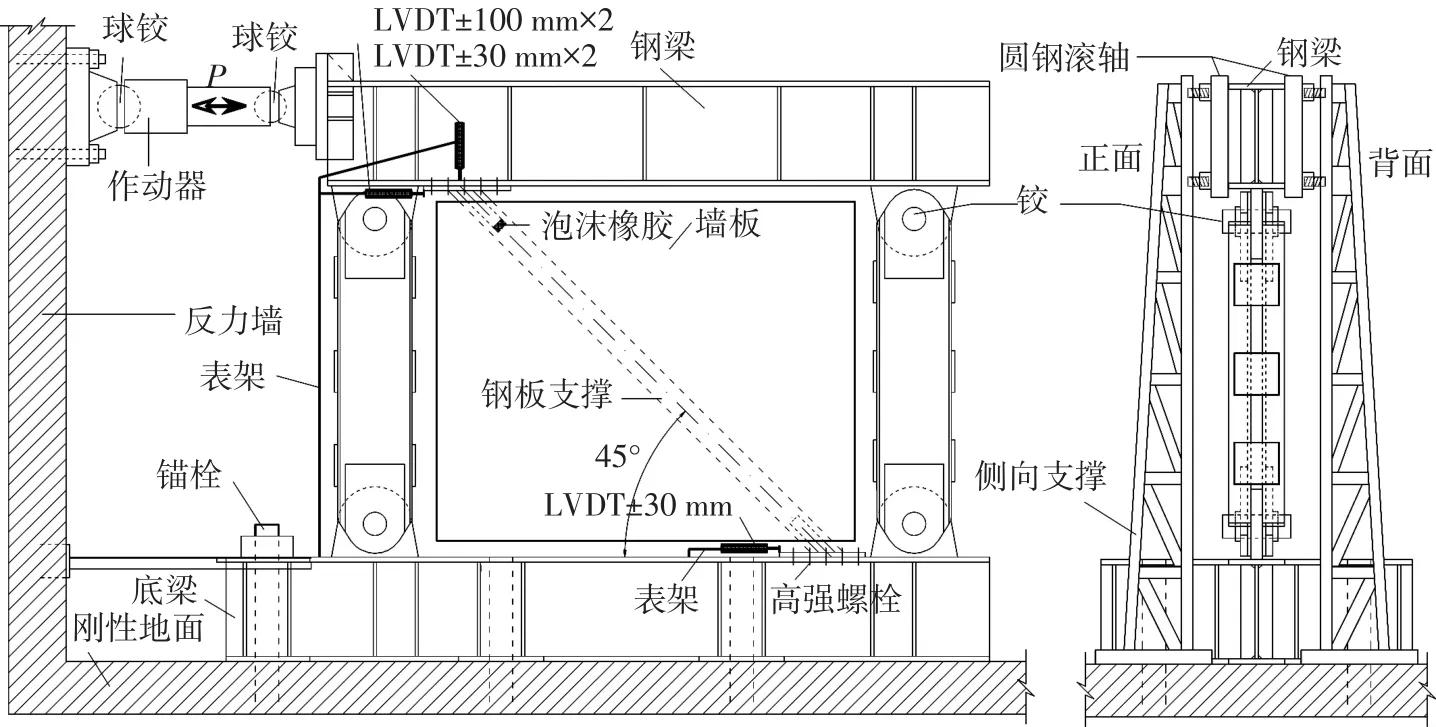

1.2试验加载和测试方案

试验加载装置见图5.通过控制水平位移对试件进行往复水平加载.水平力由电液伺服作动器提供.在支撑的上下端板上安装位移计以量测支撑上下端的相对水平位移.在墙板表面平行和垂直支撑轴线的两个方向粘贴了应变片,图6为应变片布置,括号内为背面应变片编号.本文约定图5、6所看到的为墙板的正面.

图5 装有墙板内置单斜钢板支撑的试验加载装置

图6 墙板的应变片

加载包括两大阶段,第一阶段为加载位移幅值渐增的循环加载;第二阶段为加载位移幅值为27 mm(循环10周)和54 mm(循环若干周至试件破坏)下的循环加载,两个加载幅值分别对应支撑屈服段的轴向应变约0.01和0.02.第一阶段中,从弹性到初步进入屈服阶段,每级位移幅值依次为0.75、1.5、2.25、3.0、4.0、5.0 mm,每级循环一周.试件初步屈服后,找出荷载-位移曲线的拐点,确定出用于加载的屈服位移(4.5 mm).屈服后,每级位移增量为1倍的屈服位移,每级循环两周,直至位移幅值为63 mm.若第一阶段破坏,则停止试验;若没有破坏,则进入第二阶段继续加载,直至试件破坏.

2 试验结果

2.1试件破坏现象

在第一加载阶段中,与PBRB2和PBRB3相比,PBRB1的墙板开裂较早且墙板端部裂缝开展及冲切破坏趋势较严重(见图7).3个试件除了墙板端部较多开裂,墙板中部仅有少量的轻微纵向(沿支撑轴向)裂缝,墙板均无破坏.在第二阶段± 54 mm循环加载下,PBRB1中墙板被支撑局部冲切破坏.墙板(正面或背面)局部被冲切出的部分,是一个锥体,脱离墙板其余部分发生空间剪切破坏,具有冲切破坏的特征[9];PBRB2和PBRB3中钢板支撑低周疲劳断裂.

PBRB1在第一阶段-18 mm①(①表示每级两个循环加载的第一循环)时,墙板正面下端对应支撑屈服段端部出现了一条纵向裂缝(图7(a)),开裂较轻微.-40.5~-49.5 mm②期间,墙板上部正背面由支撑屈服段端部向下逐渐开裂,裂缝多为沿支撑轴向的纵向裂缝,墙板正面端部出现斜裂缝.之后此局部范围裂缝发展迅速,从-54 mm起到第一阶段加载末,支撑屈服段上端正面墙板有被局部冲切出的趋势(图7(a)),但试件没有发生破坏,承载力和刚度无下降.第二阶段中,在27 mm幅值下,墙板无新裂缝发展;在54 mm幅值下,墙板背面下端在支撑屈服段端部区域出现较多裂缝,并在第14周循环中,支撑受压时将此部分的墙板局部冲切破坏(图7(a)).

图7 墙板的开裂和破坏

PBRB2和PBRB3在第一阶段-49.5 mm时,墙板正背面中部偏上位置出现了沿支撑轴向的纵向裂缝,开裂较轻微.接近-63 mm时,墙板正面上部在支撑屈服段端部区域的小块墙板有局部被冲切出的趋势(图7(b)、(c)),但试件并无破坏.与PBRB1相比,墙板上端冲切区域的范围和开裂程度都较小.两个试件在第二阶段54 mm幅值加载下,墙板没有新的裂缝出现,分别在加载至第24圈和第14圈时,支撑受拉断裂.

与PBRB1相比,PBRB2和PBRB3中的开孔槽钢提高了墙板的局部抗冲切承载力,墙板开裂较晚,且开裂程度和开裂范围均减小.墙板没有被受压支撑冲切破坏,试件最终均因支撑低周疲劳后受拉断裂而破坏,可以充分发挥钢支撑的耗能能力.

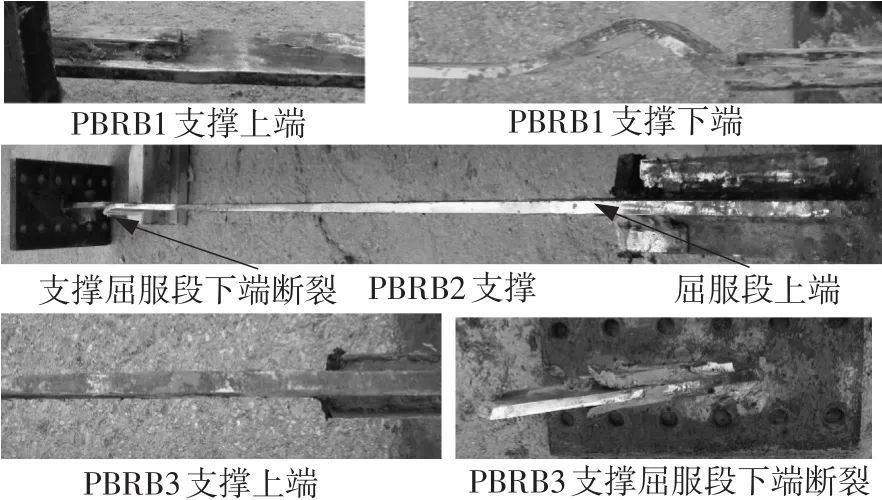

2.2内置钢板支撑变形和试件滞回曲线

试验后的支撑见图8.PBRB1中墙板下端破坏处,支撑屈服段下端弯曲变形较大(图8).支撑屈服段上端也有弯曲变形,这一局部变形使支撑对墙板产生了冲切作用,墙板有被局部冲切出的趋势(图7(a)).除屈服段两端,支撑中部几乎无可见变形.PBRB2和PBRB3中墙板没有破坏,支撑最终低周疲劳断裂,支撑整体较平直(图8).

对于PBRB2和PBRB3,墙板上端开裂严重(图7(b)、(c)),PBRB3支撑屈服段上端的局部弯曲变形较大(图8),墙板因被冲切突出墙面的变形较明显(图7(c)).这表明,加劲肋宜立放设置.

图8 支撑的变形和断裂

图9给出3个试件在第一阶段和第二阶段54 mm幅值下的滞回曲线(因第二阶段27 mm幅值下,墙板和支撑均无破坏,也没有新的破坏状况发生,滞回曲线饱满稳定,所以不再给出27 mm幅值下的滞回曲线).由于墙板的约束作用,钢支撑可以在拉压作用下进入屈服.直至墙板内置支撑破坏前,其滞回曲线饱满稳定,无承载力和刚度退化.

图9 水平向荷载-位移曲线

3 试验结果分析

3.1试件局部破坏及破坏机理分析

由图7、8可知,试件有两种破坏模式:其一,墙板端部被支撑冲切破坏;其二,支撑屈服段受拉断裂破坏.设计合理的墙板内置支撑的破坏模式应是第二种,即支撑屈服后在循环加载下低周疲劳,发生受拉断裂,而墙板始终无破坏.

第一种破坏分析如下:支撑上部加劲肋端粘贴泡沫橡胶留置空隙以及下部加劲肋端部和墙板间也可能出现空隙(因加载幅值较大时墙板与支撑间存在较大的摩擦作用,墙板被受拉支撑向上提升),削弱了墙板对支撑屈服段端部的约束作用.同时,墙板与支撑间的摩擦力使墙板分担了一部分支撑轴力,支撑屈服段与墙板间空隙较大,墙板的分载作用较小,支撑屈服段端部轴力较大.因此,支撑屈服段端部较容易局部失稳,且其弯曲变形以及对墙板的冲切作用均比中部区域大,使墙板端部开裂较严重甚至冲切破坏.

第二种破坏分析如下:当墙板构造合理,墙板能为支撑提供足够的侧向约束,墙板无破坏.支撑屈服段在经历大的往复塑性变形后,会在某些断面萌生疲劳裂纹,最终受拉断裂.

3.2墙板的应变量测结果

以PBRB2为例,图10为墙板正面中部的弯曲应变(因墙板正、背面实测应变值均基本处于弹性范围,分别将正、背面的应变测量值减去正背面应变的平均值,可得出墙板因受弯产生的弯曲应变值.背面对应的弯曲应变等值反向,不再给出).

总体上,应变随支撑轴力的增加而增大.在墙板开裂前,距支撑轴线较远的应变值较小.由于支撑与墙板浇筑为一个整体,支撑不可避免有初始弯曲变形,因此,在往复拉压作用下,支撑带动墙板受弯,墙板表面出现受拉应变.但因支撑没有整体受弯开裂和破坏的趋势,支撑大幅受压屈服后,在墙板孔壁内的变形,使墙板受弯状态出现变化,墙板正面上,受拉应变减小,甚至转为受压应变.上述是从支撑与墙板整体受力角度分析的.因位于支撑轴线上的墙板还受到支撑的局部冲切作用,很可能导致墙板表面的弯曲应变与整体受力下的趋势不一致.试验后期,墙板的严重冲切开裂,导致应变出现了大的重分布,特别是支撑轴线位置上,波动幅度最大.

图10 PBRB2中墙板的应变

4 墙板局部抗冲切承载力探讨

因支撑与墙板间通过敷设无粘结材料来留置间隙,钢板支撑受压后(特别是受压屈服后),易在墙板孔壁中发生局部失稳,失稳的支撑在其波峰或波谷部位对墙板产生局部冲切作用,见图11.因支撑受压后与墙板间存在摩擦力,导致在支撑中部,墙板分担一部分支撑轴向压力,支撑屈服段两端轴力较大,支撑易在屈服段两端较早局部失稳(图8).

受压支撑屈服后在墙板孔壁中发生弹塑性失稳(图11),屈服段端部支撑的稳定承载力N为

因受压支撑在墙板孔壁内发生微幅失稳(支撑与墙板孔壁间的间隙C与支撑失稳半波长L相比很小),忽略钢板支撑截面由于微幅变形产生的弯矩.由图11(a),支撑对墙板的冲切力F可近似计算为

式中:N为受压支撑的轴力;Et为切线模量;I为支撑绕自身弱轴的截面惯性矩;L为受压失稳半波长;C为支撑与墙板间的总间隙,取0.448 mm.

第一加载阶段末,综合3个试件的试验结果,取Et=0.03E.PBRB1~3中N依次为462.4、476.6、486.5 kN.求得L依次为36.0、35.4、35.1 mm.F依次为:11.5、11.7、11.8 kN.试验后,PBRB1的支撑屈服段两端屈曲变形明显(图8),实测屈曲半波长约36~40 mm,与上述计算值较接近.

图11 失稳支撑对墙板的冲切

4.1采用拉结筋的墙板抗冲切承载力验算

图11中假设失稳支撑沿其宽度方向与墙板的接触区域为一条线.因试验过程中不能直接观察和量测到支撑与墙板孔壁的接触区域,因此,做为探讨,结合有限元分析,得出接触区域沿支撑轴向的长度约为10~80 mm,分析表明,此接触长度随支撑塑性发展程度而变化;当支撑失稳区段在波峰或波谷与墙板孔壁接触后,接触长度随支撑轴向压力的变化而变化;随支撑失稳半波长的变化,接触长度也随之变化.考虑支撑每侧有一根拉结筋抗冲切,由文献[9],两根拉结筋的抗冲切承载力为0.8fyAs=15.4 kN>F=11.5 kN,满足要求.然而,大的加载位移幅值下,墙板局部严重开裂.因此,对混凝土部分的抗冲切承载力做如下验算.

冲切接触面取矩形截面,矩形截面的长度取钢板支撑宽度b、宽度取10 mm(为了不过多考虑混凝土的抗冲切区域,接触面的宽度取上述有限元分析结果的较小值).由文献[9]钢筋直径6.5 mm,保护层15 mm,得h0=22.5 mm;考虑接触面尺寸和冲切面尺寸的调整系数η=0.554;冲切临界面周长um=266 mm;混凝土ftk=2.51 N/mm2,ft=1.80 N/mm2,则受冲切截面验算:1.2ftηumh0=7.2 kN<F.此处偏于安全考虑,计算中采用ft.

虽然中国规范[10]公式的混凝土抗冲切承载力计算值较保守.但上述验算表明,在渐增的冲切力作用下,混凝土墙板将逐渐变得不满足受冲切截面的限制条件,这也可能是第一阶段末,虽然拉结筋满足抗冲切承载力的要求,但墙板局部却严重开裂的原因[9].

在该种接触情况下,混凝土部分的抗冲切承载力为0.5 ftηumh0=3.0 kN.

文献[6]中,试件DBRB6采用了与PBRB1类似的加密钢筋抗冲切构造,且C=0.448 mm.取Et=0.03 E,则F=14.7 kN.与PBRB1比较可知,因DBRB6支撑钢板较薄(厚7.64 mm),虽然轴向力(N=392.5 kN)较小,但在相同间隙下,因支撑的屈曲半波长较短(L=23.9 mm),支撑对墙板的冲切作用较大.因此,建议实际工程应用中,采用较厚实的支撑钢板截面.

结合文献[6]进行验算,在DBRB6的支撑屈服段端部,也考虑两根拉结筋抗冲切,其抗冲切承载力为0.8 fyAs=20.3 kN>F=14.7 kN,满足要求.

混凝土部分的抗冲切承载力验算中,冲切接触面宽度也近似取10 mm.ftk=1.92 N/mm2,ft=1.37 N/mm2,h0=27.0 mm,η=0.52,um=328 mm.则受冲切截面验算:1.2 ftηumh0=7.6 kN<F=14.7 kN.可见,与PBRB1类似,DBRB6试验后期,在支撑屈服段端部,支撑对墙板的冲切力较大,混凝土墙板逐渐变得不满足受冲切截面的限制条件,墙板局部严重开裂.

支撑往复作用下,对墙板的冲剪作用,使墙板局部严重开裂,将可能大幅削弱抗冲切钢筋的锚固和抗冲切承载力,导致墙板局部被冲切破坏.

4.2采用开孔槽钢的墙板抗冲切承载力验算

由图11(c)所示,槽钢腹板位于冲切锥体内的部分将抵抗冲切作用,结合图11和图12(a),腹板在冲切作用下可能出现块状拉剪破坏.考虑钢材的抗剪强度较抗拉强度低很多,且受剪破坏线较受拉破坏线短很多,这里忽略受剪截面对抗冲切承载力的贡献.因此,支撑一侧的槽钢腹板块状剪切下抗冲切承载力为:2dtefy=30.86 kN>2dq=F/2,满足要求.其中,d为冲切作用力传递到槽钢腹板的垂直距离(图11(c)和12(a)),te为开孔腹板的等效厚度,fy见表1.

因槽钢腹板开孔,且支撑的冲切位置随失稳状态而变化,故上述计算采用腹板等效厚度,等效厚度te确定如下:按截面面积相等的原则,将垂直冲切力方向单位长度内扣除开孔最大削弱后的实际开孔槽钢净截面等效为单位长度内无开孔的截面,则计算出的无开孔截面的厚度即为开孔槽钢的等效厚度te.

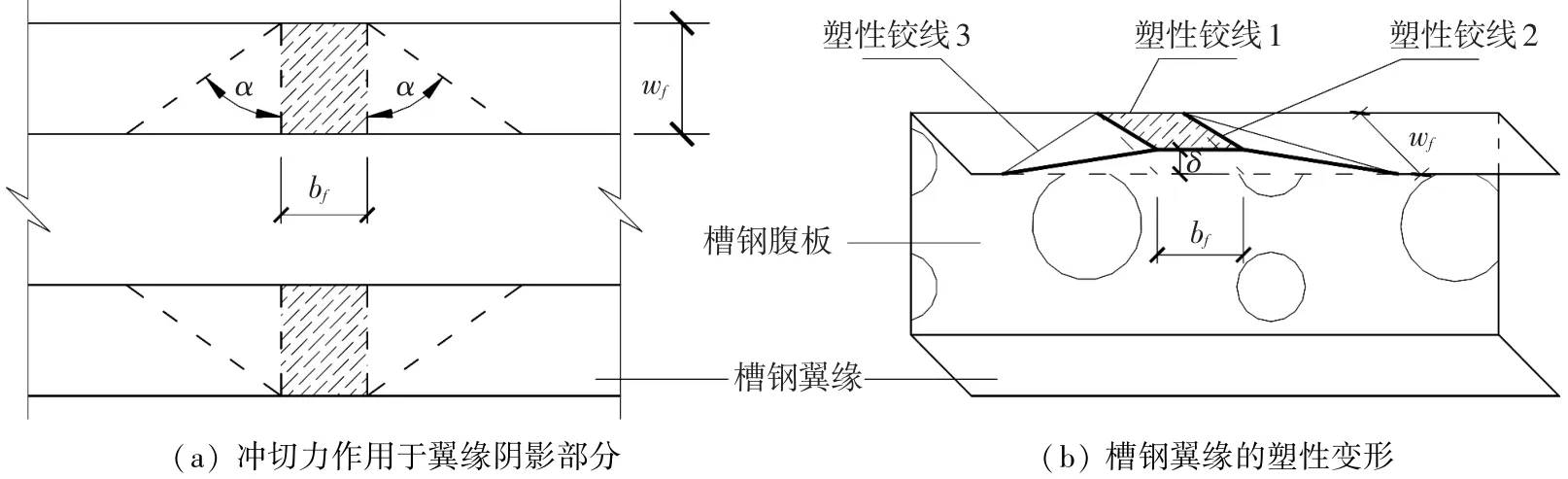

此外,考虑图11(c)中实际冲切角度可能大于45°,两槽钢腹板间的混凝土可能被支撑冲切出去,同时槽钢翼缘也将被冲出塑性变形,发生局部冲切破坏.对槽钢翼缘的局部抗冲切承载力做如下探讨.

图12 开孔槽钢的腹板或翼缘受到的冲切作用

忽略混凝土的抗冲切作用.同时,由于图3(b)中小槽钢间隔布置,且图13中仅考虑微小变形的状态,此时小槽钢对开孔槽钢翼缘凸起变形的抑制作用很小(因为小槽钢通过沿自身轴向受拉来抑制凸起变形,当凸起变形很小时,小槽钢的轴向受拉作用甚微),偏于安全考虑,忽略小槽钢的辅助抗冲切作用(当然,若凸起部位宽度内有小槽钢,且凸起变形很大,小槽钢对凸起变形有抑制作用,其抗冲切作用不容忽视,这也正是1.1.2节中提及的小槽钢的第一个作用(即使不能抑制冲切破坏,也可一定程度上改善墙板局部冲切破坏的延性)).假设冲切力均匀作用于冲切锥体与槽钢翼缘内表面相重合的区域(图13(a)的阴影部分).在冲切力作用下,假设每侧槽钢的翼缘发生图13(b)所示的塑性变形.为了求得槽钢翼缘的抗冲切承载力,假设冲切区域内翼缘边缘沿冲切力方向发生一虚位移δ,并在冲切区域周围形成5条塑性铰线,结合图12(b)和图13,根据虚位移原理可得:

图13 开孔槽钢翼缘的变形

经计算,F=15.5 kN>11.8 kN.表明槽钢翼缘的抗冲切承载力满足要求,因此加载至支撑低周疲劳受拉断裂前,PBRB2和PBRB3中墙板没有发生局部破坏.

5 结 论

1)开孔槽钢可有效提高墙板的抗冲切承载力,便于布置双层双向钢筋和保证支撑周围混凝土的浇筑质量,可充分发挥内置无粘结支撑的延性和耗能能力.采用加密拉结筋抗冲切的试件,也表现出良好的延性和耗能能力.

2)支撑端部加劲肋宜立放设置,以减小沿钢板宽度方向墙板与支撑间的空隙宽度,减轻对端部墙板约束能力的削弱和降低支撑屈服段对墙板的冲切作用.

3)冲切验算表明,虽然加密拉结筋或开孔槽钢可以抵抗支撑的冲切力,但混凝土墙板截面抗冲切不足,导致试验后期墙板严重开裂.结合抗冲切构造,考虑了可能的冲切破坏模式,所提出的抗冲切承载力验算方法和公式可供参考应用.因支撑在往复作用下对墙板的冲切区域,受到多种因素的影响.因此,支撑的冲切荷载在墙板孔壁上的作用面积(即冲切荷载作用面积)的取定需要进一步深入研究.

[1]DING Y K,ZHANG Y C.Design and seismic response of tall chevron panel buckling⁃restrained braced steel frames[J].The Structural Design of Tall and Special Buildings,2013,22(14):1083-1104.

[2]DING Y K,ZHANG Y C,ZHAO J X.Tests of hysteretic behavior for unbonded steel plate brace encased in reinforced concrete panel[J].Journal of Constructional Steel Research,2009,65(5):1160-1170.

[3]KASHIHARA A,MIYAIK,MIYATA K,etal.Flexible shear wall of free brace type⁃development and applied design example[J].Building Technology,1974,271:139-150.

[4]CHEN C C,LU L W.Development and experimental investigation of a ductile CBF system[C]//Proceedings of the 4th National Conference on Earthquake Engineering(Volume 2).Palm Springs,California:Earthquake Engineering Research Institute(EERI)1990:575-584.

[5]American Institute of Steel Construction.Seismic provisions for structural steel buildings[S].Chicago:AISC,2010.

[6]丁玉坤.无粘结内藏钢板支撑剪力墙滞回性能及其应用研究[D].哈尔滨:哈尔滨工业大学,2009.

[7]INOUE K,SAWAIZUMI S,HIGASHIBATA Y.Stiffening requirements for unbonded braces encased in concrete panels[J].Journal of Structural Engineering,2001,127(6):712-719.

[8]EDISON O E.Comparative parametric study on normal and buckling restrained steel braces[D].Pavia:Rose School,Italy,2003.

[9]GB 50010—2010混凝土结构设计规范[S].北京:中国建筑工业出版社,2010:73-76,319-321.

[10]程懋堃.关于规范修订的几点建议[J].建筑结构,2009,39(12):155-158.

(编辑赵丽莹)

Study on punching shear for unbonded steel brace encased in reinforced concrete panel

DING Yukun1,2

(1.Key Lab of Structures Dynamic Behavior and Control,Ministry of Education,Harbin Institute of Technology,150090 Harbin,China;2.School of Civil Engineering,Harbin Institute of Technology,150090 Harbin,China)

Perforated channels and upright stiffeners were employed in the diagonal unbonded steel plate brace encased in reinforced concrete panel,referred to as panel buckling restrained brace(panel BRB),to improve the punching shear capacity of panel.Quasi⁃static tests were carried out to investigate effects of constructional details on the hysteretic behavior of panel BRBs.Punching shear design methods for the panels were examined based on test results.Tests reveal that the perforated channels can avoid the punching shear failure of panel and greatly decrease the punching shear cracks,as compared with the additional steel bars used around the brace.Besides,compared with flat stiffeners,the upright stiffeners used in a brace can decrease the width of gap between the panel and the brace near the tips of stiffeners and therefore decrease the punching shear forces applied to the panel by the ends ofbrace.Punching shear failure ofpanel or tension fracture of brace occurred at the end of tests.All specimens exhibited stable hysteretic behavior before the failure of panel BRBs occurred.The punching shear design methods for the panels were proposed based on the possible failure modes of panels.

buckling restrained brace;unbonded steel plate brace encased in reinforced concrete panel;hysteretic behavior;punching shear failure;tensile fracture;steel channel with perforated web

TU398

A

0367-6234(2014)08-0001-09

2013-09-17.

国家自然科学基金青年基金资助项目(51108125);中国博士后基金面上资助项目(20100471067).

丁玉坤(1979—),男,博士,讲师.

丁玉坤,dingykun.student@sina.com.