激光纳米表面工程技术

2014-06-23胡增荣童国权陈长军郭华锋徐家乐

胡增荣,童国权,陈长军,郭华锋,周 亮,徐家乐

(1.南京航空航天大学机电学院,南京210016;2.苏州大学城市轨道交通学院,苏州215131;3.苏州大学机电工程学院,苏州215131;4.江苏科技大学机械工程学院,镇江212003)

激光纳米表面工程技术

胡增荣1,2,童国权1*,陈长军2,郭华锋1,周 亮3,徐家乐4

(1.南京航空航天大学机电学院,南京210016;2.苏州大学城市轨道交通学院,苏州215131;3.苏州大学机电工程学院,苏州215131;4.江苏科技大学机械工程学院,镇江212003)

表面工程技术、纳米技术和激光技术结合产生了激光纳米表面工程技术。总结了相关的各种主要实现方法。通过对大量现有文献的总结和分析研究可知,可以通过这些激光处理方式对材料表面进行自纳米化或者熔敷制备含纳米颗粒的涂层。

激光技术;表面工程;激光纳米表面工程;激光辐照;激光重熔;激光熔覆;激光冲击

引 言

纳米材料所具有的各种优异性能已经逐渐被人们认识,对金属材料来说,如果晶粒尺寸细化到纳米量级,其综合性能将大幅度提高,但目前大规模块体金属纳米材料的制备仍然难以实现。同时,由表面工程技术的研究可知,零件在正常工作条件下,其失效主要发生在工作表面,零件接触表面的疲劳、腐蚀和磨损是造成零件失效的重要原因,所以希望可以将零件表面进行纳米化处理,以期得到表面性能的显著提高,延长零件的有效使用寿命。

因此,1999年LU等人提出金属材料表面纳米化的概念[1],通过特定的方法直接在金属材料的表层形成纳米晶粒结构,以优化和提高相应材料的综合机械性能和使用寿命。紧接着2000年,XU等人又提出纳米表面工程的概念,将纳米材料、纳米技术和表面工程技术相结合,采用特定的加工技术或手段,以期在固体材料的表面得到具有纳米特征的表层[2-3]。LU院士所提出的金属材料表面纳米化的概念是指在金属材料的基体上采用表面自纳米化的方法,在零件表面形成与基体成分一致的纳米晶粒结构;而XU院士所提出的“纳米表面工程”是一个范围更为宽广的概念,是指充分利用纳米材料和纳米技术提升改善传统表面工程,通过特定的加工技术或手段改变固体材料表面的形态、成分、结构使其纳米化,从而优化和提高材料表面性能[3]。这里对基体材料,表层的成分、形成方式以及与基体的结构关系都没有限制,只强调了表层材料的纳米化,作者认为也应当广义地理解这个纳米化,可以是表层材料完全纳米化、部分纳米化、混合纳米化或者是只含有一定的纳米颗粒成分。

材料表面纳米化的方法有多种,通常归为三大类[2,4-6]:一是表面涂层或沉积,如使用物理气相沉积(physical vapor deposition,PVD)、化学气相沉积(chemical vapor deposition,CVD)或激光熔覆、热喷涂等方法在零件表面沉积一层纳米结构表层,材料成分可以与基体材料相同也可以不同,可以是单一成分也可以是复合成分,特点是晶粒均匀尺寸可控,但沉积层与基体结合强度通常较差,一般有明显分层;二是表面自纳米化,就是直接使零件表层的材料晶粒组织细化到纳米量级,其实现方法主要有表面机械处理法和非平衡热力学法,其特点是处理层和基体没有明显分界,晶粒由表及里逐渐增大,并且处理后外形尺寸基本不变;三是表面自纳米化与化学处理相结合的混合方式,就是将表面纳米化技术与化学处理相结合,在纳米结构表层形成时,对材料进行化学处理,在材料的表层形成与基体成分不同的固溶体或化合物,特点是形成纳米晶粒结构的同时附加特殊性能,并且处理后的外形尺寸也基本不变。在各类表面纳米化技术中有一大类,是利用激光表面处理技术和纳米技术相结合实现纳米特性的表面层,可以统称为激光纳米表面工程技术,就是直接或主要利用激光这种特定的技术手段并结合其它辅助技术手段,直接改变或是添加材料改变被处理固体材料表面的形态、成分或结构,使其形成含有纳米晶粒或一定纳米颗粒成分的表层。一般不特别说明的情况下,是指对金属材料基体进行激光表面改性处理实现纳米特性表层的技术。

1 激光表面处理技术

20世纪70年代大功率激光器研制成功后,使激光表面处理技术进入实际应用,随后迅速发展,先后出现了激光淬火(激光相变硬化表面改性技术)、激光重熔、激光表面合金化、激光熔覆、激光表面非晶化和激光冲击强化等方法。这些激光表面处理技术通过使材料表面形成一定厚度的处理层,以改善材料表面的力学性能、冶金性能、物理性能,从而提高零件、工件的耐磨、耐蚀、耐疲劳等性能。激光由于功率密度高、方向性好、能量传递方便,可在各种透明介质中传输,所以与其它表面技术处理相比激光表面处理技术有如下特点:(1)可以方便地处理工件表面的各个部分,即使是复杂表面形状的零件也能方便地实现自动控制;(2)高的功率密度保证快速处理,处理后工件热变形小、效率高、成本低;(3)对工作环境要求不高。

随着纳米材料和纳米表面工程技术的发展,应用各种激光表面处理技术,实现零件表面纳米化的探索也逐渐展开,并取得一定成果。激光纳米表面工程技术由于实质上就是激光表面处理技术和纳米表面工程技术结合所产生的,所以其同样具有激光表面处理的所有优点,相较于其它表面纳米化技术,这些优点有的是至关重要的,比如机械研磨表面纳米化技术,就不适用于大面积、复杂形状的零件;再比如表面辊压或振动喷丸表面纳米化技术在处理复杂形状零件上都有困难,实际生产中难以实现,而激光纳米表面工程技术却基本不存在类似问题。

2 激光纳米表面工程技术的实现方法

2.1 激光辐照表面纳米化技术

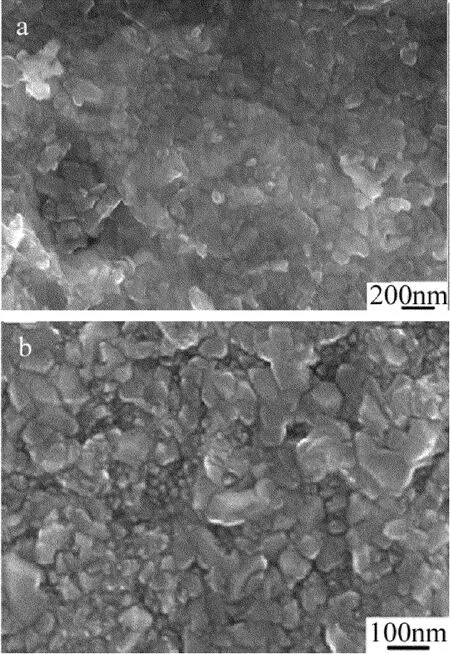

激光辐照材料表面改性技术应当包括激光热处理、激光重熔、激光表面合金化及激光冲击等,为便于与后面所提到的激光纳米表面工程技术区分,这里所说的激光辐照是指激光照射后材料表面不产生物态变化的情况,即激光辐照后材料表面不熔化也不汽化。在此范围内的激光辐照表面处理研究较多地集中在激光淬火硬化的表面改性工作上,同时科研人员在激光固溶或激光退火上也进行了很多的研究,目前尚无研究人员明确提出使用激光辐照进行金属零件表面纳米化的研究,但燕山大学的WEN[7]在她的硕士论文中提到,使用一定功率的激光以特定的工艺参量反复循环辐照,对Inconel718合金微观组织性能变化规律的研究过程中,在某一组处理参量下,Inconel718材料表层出现纳米晶粒结构。如图1所示[7]。Inconel718试样经过抛光后进行激光表面处理实验,Tm是激光辐照试样表面最高温度,可以通过调整激光功率控制;f是激光辐照频率,可通过控制系统设置激光辐照时间及样品冷却时间调整;N是激光辐照次数。扫描电镜照片显示试样形成纳米晶粒组织结构。这可能是材料表面在交替激光照射和冷却过程中反复骤热急冷而造成晶粒细化到纳米级。该作者在其硕士论文中并没有对其形成机制给予进一步的分析和解释,但这一发现却有重要意义,如果其实验准确的话,可以据此推断,采用适当材料预处理技术和适当激光辐照工艺参量,可以在金属材料表面形成纳米晶组织,至于其形成机理和纳米晶表层的各种性能还有待于进一步研究。激光辐照表面纳米化技术相对于超声喷丸、超音速微粒轰击和表面机械研磨等表面纳米化方法,其优越性是多方面的。

图1 Inconel718材料激光表面处理后断口扫描电镜照片(Tm=750℃,f=1/10Hz,N=1000次)

2.2 激光重熔(激光熔凝)表面纳米化技术

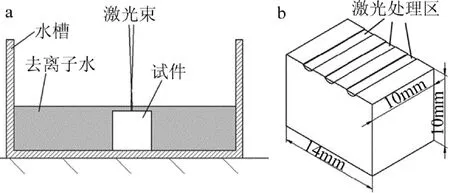

激光重熔一般是指,用高能聚焦激光束将零件表面熔化而不加任何其它成分,以基体表层的快速融化和凝固细化晶粒、消除缺陷,达到表面组织改善的目的。激光重熔作为一种表面工程技术,已有大量的研究人员做过相关研究工作,研究指出,通过激光重熔处理能够显著提高材料的表面硬度、抗腐蚀能力和磨损性能[8],但作为表面纳米化技术尚无人单独明确提出。吉林大学WANG[9]、ZHANG[10]等人分别在其论文中提到使用激光重熔处理GCr15、H13钢得到纳米晶粒组织这一事实。他们的做法如图2所示[10],将试件放在盛有去离子水的容器中,调整水量可调整液面到被处理面的距离,然后用Nd∶YAG激光以一定的工艺参量进行试件表面重熔,其结果如图3[10]、图4[9]所示。他们的研究结果显示,在空气中直接进行表面重熔没有得到纳米晶粒,而在水中进行重熔的,得到了纳米晶粒,同时随着水面与被处理表面距离的增加,重熔再结晶后晶粒趋于更加细化。他们分析其原因主要是在水中激光重熔部分冷却速度快,奥氏体来不及转化成马氏体,并且晶粒也没有时间长大。按照这个思路,在空气中进行激光重熔只要能采取有效措施提高冷却速度,也有望在在材料表层形成纳米晶粒结构。另外在图2所示的实验中,可能还有一部分类似于激光冲击的作用效果和快速冷却作用共同促使纳米晶粒的生成。

图2 激光表面重熔装置和试件示意图

图3 不同处理状态下H13钢微观结构

图4 不同处理状态下GCr15钢微观结构

2.3 激光熔覆表面纳米化技术

图5 3层梯度涂层组织的横截面及其分层内部的扫描电镜形貌

图6 涂层扫描电镜照片

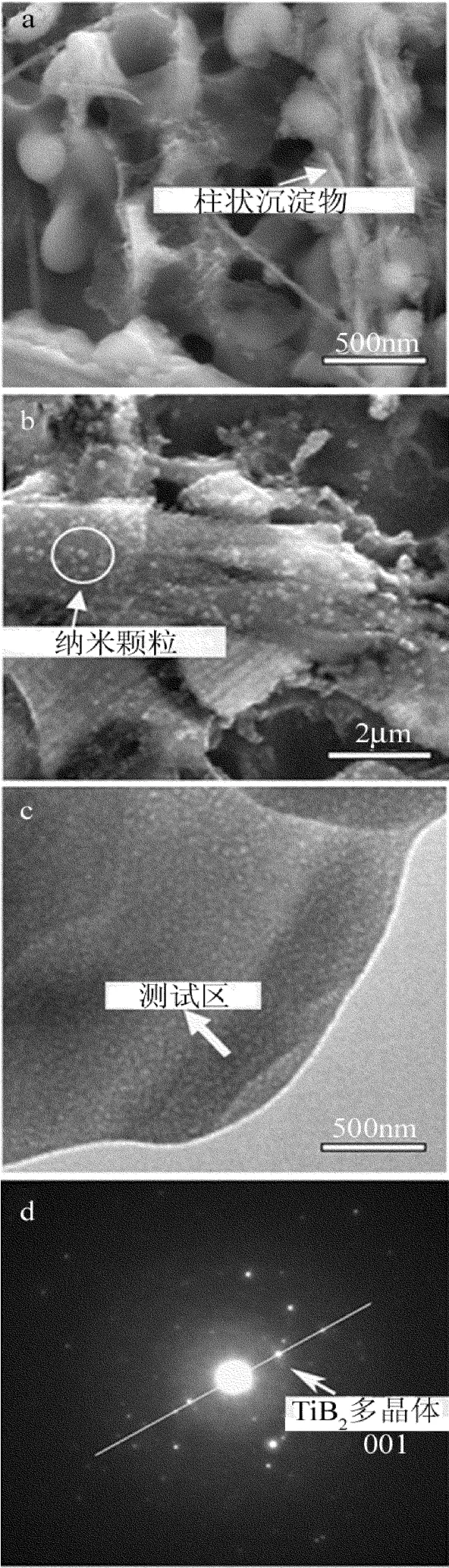

激光熔覆亦称激光包覆或激光熔敷,激光辐照和激光重熔都是直接处理基体材料而不添加其它材料,但激光熔覆是通过在基材表面添加熔覆材料,并利用高能量密度的激光束,使之与基材表面薄层一起熔凝的方法,在基层表面形成与其为冶金结合的添料熔覆层。激光熔覆表面纳米化技术可以分为2个主要方面:第一方面,是采用类似激光重熔表面纳米化的方法,采取相应措施直接在激光熔覆的过程中使熔敷层形成纳米晶粒结构。这种方法又有两种类型,一种是熔敷料和基体成分基本不变,激光熔覆过程熔池的形成和冷却以物理过程为主,此种方法目前相关文献较为少见;另一种是在激光熔覆过程中熔敷料和基体,或熔敷料和熔敷料之间相互发生化学反应生成纳米颗粒或纳米尺寸组织[11-14],这种原位生成纳米结构涂层的方法也是现在表面工程技术的一个热门研究方向,如CHEN等人利用脉冲激光诱导原位反应技术在Cu合金基体材料上生成了纳米级Cr-Ni-Fe-C,MoNi4,Cr7C2,WC1-x等颗粒,陶瓷相平均颗粒直径小于100nm,如图5所示[11];LI等人在TA2基体上激光熔覆预置的Fe3Al-B4CTiN,熔敷后产生纳米尺寸柱状沉淀相和TiB2纳米颗粒,如图6[14]所示。第二方面,是熔敷纳米粉末、微纳米混合粉末或包覆处理的纳米粉末,通过熔敷工艺参量的控制,实现由熔敷材料部分纳米颗粒存留而形成的纳米涂层,这是目前研究比较多的一种方法。ZHANG,WANG[15-16]等使用包覆处理的纳米粉末分别在45#钢和1Cr18Ni9不锈钢表面制备了纳米涂层。

2.4 激光冲击表面纳米化技术

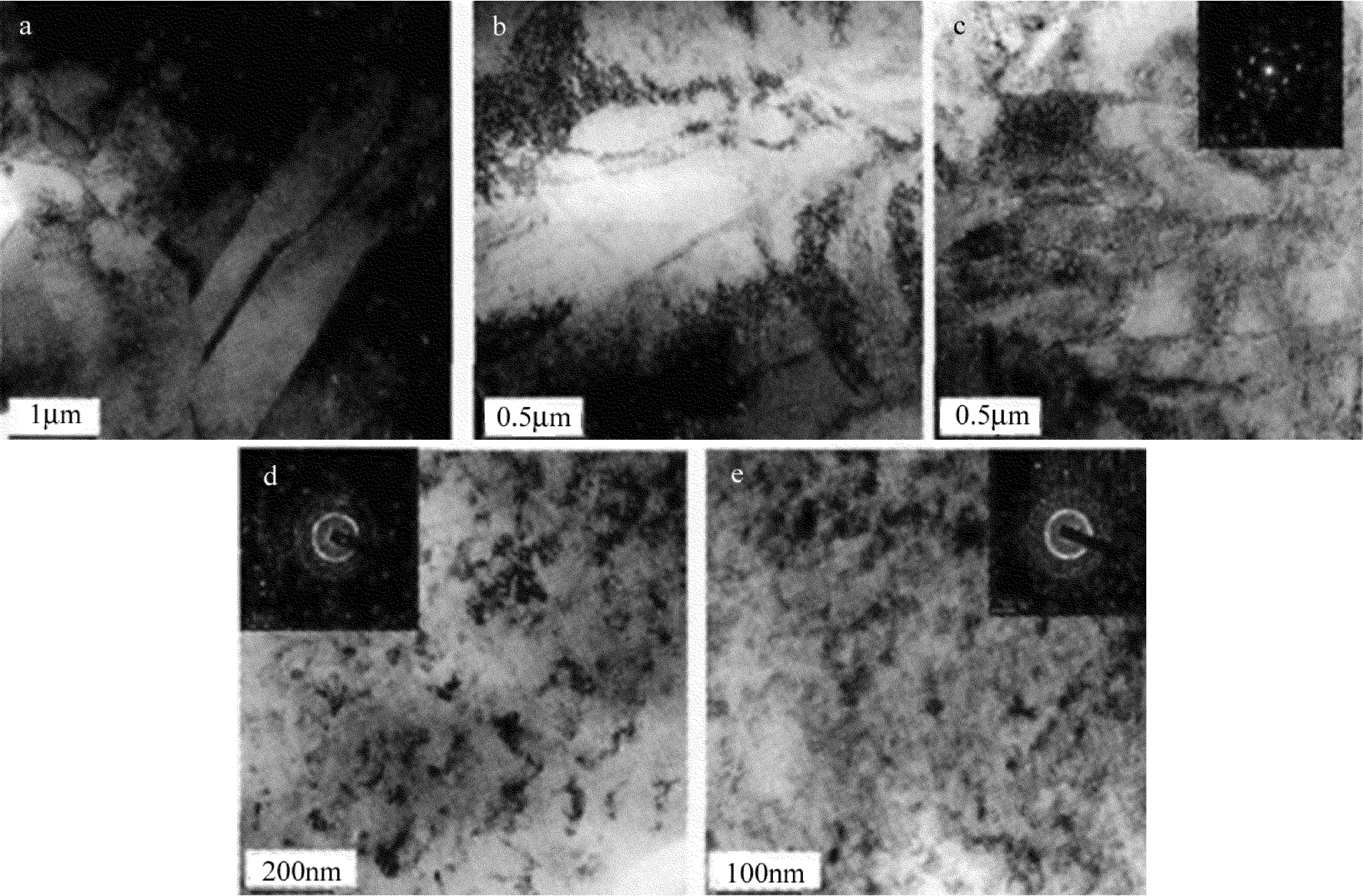

激光冲击强化技术是利用强激光束产生的等离子冲击波,提高金属材料的抗疲劳、耐磨损和抗腐蚀能力的一种高新技术。激光冲击表面纳米化技术原理见图7[17],当短脉冲(ns)的高功率密度(GW/cm2)的激光照射到金属表面吸收层时,吸收层吸收激光能量发生爆炸性汽化蒸发,产生高压(GPa)等离子体,该等离子体受到约束层的约束,产生高压冲击波,作用于金属表面并向内部传播,在材料表层形成密集、稳定的位错结构,位错再通过滑移进行塑性变形,而冲击波在晶界上的反射和折射作用,使得冲击波在多方向上作用于晶粒,从而位错进行复杂的滑移、集聚和湮灭后形成新的晶界,形成较小的亚晶和纳米晶[18]。同时,使材料表层产生应变硬化,残留很大的压应力,显著的提高材料的抗疲劳和抗应力腐蚀等性能。激光冲击表面纳米化技术实质上是一个物理过程,应当属于表面自纳米化技术。不过以前的研究绝大多数集中在激光冲击强化上,认为激光冲击强化和喷丸强化类似,所以有时也称之为激光喷丸。而将之作为表面纳米化技术,并从这个角度进行深入研究的文献并不多。LU[19]在其博士论文里讨论了激光冲击LY2晶粒细化的现象并进行了分析,认为激光冲击可以细化该材料的表层晶粒,并且随冲击次数的增加晶粒细化越明显,但冲击次数的增加有一个限度,超过此限度,继续进行激光冲击,材料表层晶粒并不发生明显的进一步细化。XIONG等人[20]研究了激光冲击TC11钛合金材料微观组织的热稳定性,他们的试验表明,激光冲击处理10次后,TC11钛合金样品表面形成了一层平均晶粒尺寸为20nm~100nm的纳米晶粒,如图8所示。NIE[18]等人对TC6钛合金进行了激光冲击试验研究,试验表明,单次冲击试验后材料表面出现大量高密度错位,3次激光冲击处理后,主要形成100nm~200nm亚微米晶粒,冲击5次后形成40nm左右的均匀分布晶粒,继续增加冲击次数对晶粒的细化帮助不大,但有助于提高纳米晶的均匀程度,实验结果见图9。

图7 激光冲击原理示意图

图8 激光冲击处理后的纳米组织

图9 不同冲击次数下TC6表面的微观组织特征

3 讨论与小结

表面处理技术的应用历史悠久,但表面工程技术从概念提出到发展成为完整的学科体系的时间较短,到现在也只有几十年,激光技术和纳米技术与表面工程技术相结合的激光纳米表面工程技术,虽然其所使用的各种激光表面处理技术,如激光辐照、激光重熔、激光熔覆和激光冲击,已经有很多的研究资料并取得了丰硕的成果,但专门有针对的运用这些技术,进行表面纳米化处理的研究还比较少,并且也没有系统化,这一领域还有很多的研究工作可做。

首先,各种激光纳米表面工程处理技术的纳米化机理,有待于进一步深入研究。比如激光辐照,目前极少见到有讨论激光辐照表面纳米化成因的文献,激光熔覆制备纳米涂层的研究相对较多,但这一方法所涉及到的内容较为繁杂,比如粉末体系、预制涂层的制备、激光熔覆原位生成纳米涂层等方面的机理和影响因素又各不相同,到目前也并没有形成系统的理论。激光重熔和激光冲击的纳米化原理从根本上来说是不同的,激光重熔本质上可以说是非平衡热处理,这是其纳米化的主要原因,激光冲击则是高压冲击波引起的错位结构通过滑移引起塑性变形造成晶粒细化,这可能是其表面纳米化的主要原因。但参考文献[9]和参考文献[10]的激光重熔纳米化的过程中,由于采用了水下重熔工艺,其实可以认为那层水就相当于激光冲击处理中的约束层,整个激光重熔的过程也伴有激光冲击的作用机理,所以激光纳米表面工程的过程可能是多因素共同作用的结果,这些机理都有待于进一步研究明确。

其次,使用各种激光纳米表面工程处理技术处理不同材料时的工艺参量选择和优化问题,需要进一步研究形成完善而系统结论。进行激光纳米表面工程技术的研究,最终还是希望能取得实际应用,比如,如果可以使用激光辐照进行材料表面纳米化处理,那其意义将是十分重大的。采用不同激光纳米化方法,处理不同材料时,工艺参量的优化和选择是保证激光纳米表面工程技术处理的质量和效率的前提,所以有必要对其进行系统而深入的研究。

再次,各种激光纳米表面工程处理技术,处理后表面的各种性能,有必要进行系统研究。虽然作为单独的激光表面处理技术,这方面的研究已经很多,但针对激光处理后形成纳米表面的性能研究还比较零散,也比较少。通常认为表面纳米化后材料的耐磨性、硬度、耐腐蚀性等都会有相应的提高,但不同材料采用不同激光纳米表面工程技术处理后,激光的处理过程对所获得的表面是否有什么不利的影响,目前还需要进行深入的研究。

最后,各种激光纳米表面工程技术的综合应用,需要进一步研究,就是在进行表面纳米化处理时将一种或几种激光纳米表面工程技术组合起来进行。比如,激光重熔后进行激光辐照,激光熔覆后进行激光重熔或者激光重熔后进行激光辐照与激光冲击等。这样形成复合的激光纳米表面工程处理技术,这又会带来一系列的需要解决的新问题。

总之,一般认为材料表面纳米化处理后,各种使用性能会有不同程度的提高。采用激光处理的方式进行材料表面纳米化,相对于其它方式比如机械研磨、镀敷,物理、化学气相沉积等有其独特的优势。本文中较为全面地总结了采用激光表面处理的方式实现材料表面纳米化的几种方法,并提出激光纳米表面工程的概念。通过分析以往研究者所做的工作证明,上述各种激光表面处理的方法确实可以实现材料表面纳米化。

[1] LU K,LU J.Surface nanocrystallization of metallic materials presentation of the concept behind a new approach[J].Journal of Material Science&Technology,1999,15(3):193-197.

[2] XU B Sh,OUW Zh,MA Sh N,et al.Nano-materials surface engineering[J].China Mechanical Engineering,2000,11(6):707-712(in Chinese).

[3] XU B Sh,LIU Sh C,LIANG X B.Progress and prospect of nanomaterials surface engineering[J].Chinese Jornal of Mechanical Engineering,2003,10(10):21-26(in Chinese).

[4] LIU G,YONG X P,LU K.The current situation of researches of surface-nanocrystallization on metallic materials[J].China Surface Engineering,2001,52(3):1-5(in Chinese).

[5] LU K,LU J.Nanostructured surface layer on metallic materials induced by surface mechanical attrition treatment[J].Material Science and Engineering,2004,A38(7):375-377.

[6] LIU G,ZHOU L.Surface nanocrystallization technique of the engineering metallic material[J].Nanoscience&Technology,2006,3(1):51-56(in Chinese).

[7] WEN H Y.Study of the laser surface treatment of Inconel718 alloy[D].Qinhuangdao:Yanshan University,2010:39-40(in Chinese).

[8] KANNATEY-ASIBU E.Principles of laser materials processing[M].Hoboken,NJ,USA:Wiley,2009:594-595.

[9] WANG Ch T,ZHOU H,LIN P Y,et al.Fabrication of nanosized grains by pulsed laser surface melting[J].Journal of Physics,2010,D43(9):095402.

[10] ZHANG P,ZHOU H,WANG Ch T,et al.Wear properties of H13 with micron scale and nano scale grains bionic units processed by laser remelting[J].Optics&Laser Technology,2013,54:219-224.

[11] CHEN SY,DONG J,CHEN J,et al.Nano-particles reinforced Co-based gradient coating with high wear-resistance prepared insitu by laser on surface of crystallizer copper alloy[J].Chinese Journal of Lasers,2011,38(7):0703006(in Chinese).

[12] NIU X,CHAOM J,WANGW L,etal.In situ synthesized NbC particulate reinforced Ni-based composite coatings by laser cladding[J].Chinese Journal of Lasers,2006,33(7):987-992(in Chinese).

[13] XU J,LIZ Y,ZHUW H,et al.Investigation on microstructural characterization of in situ TiB/Al metal matrix composite by laser cladding[J].Materials Science and Engineering,2007,A447(1/2):307-313.

[14] LIJNG,GONG Sh L,LIU HAO,et al.Physical properties and microstructures of Fe3Almatrix laser amorphous-nanocrystals reinforced coating[J].Materials Letters,2013,92:235-238.

[15] ZHANG G J,DAI J Q,WANG H P,et al.Research on laser cladded nickel based nanometer tungsten carbide composite coatings[J].Transactions of Materials and Heat Treatment,2004,25(5):1004-1008.

[16] WANG H P,ZHANG G J,DAIJQ,et al.The structure ofwcnano/Ni composite coating by laser cladding[J].Applied Laser,2005,25(6):369-394.

[17] MONTROSSC S,WEIT,YE L,et al.Laser shock processing and its effects on microstructure and properties of metal alloys:a review[J].International Journal of Fatigue,2002,24(10):1021-1036.

[18] NIE X F,HEW F,LIQ P,et al.Improvement of structure and mechanical properties of TC6 titanium alloy with laser shock peening[J].High Power Laser and Partical Beams,2013,25(5):1115-1119(in Chinese).

[19] LU JZ.Investigation of laser shock processing on the mechanical properties and micro-plastic deformation mechanism of LY2 aluminum alloy[D].Zhenjiang:Jiangsu University,2010:64-72(in Chinese).

[20] XIONG Ch,LI Zh F,WANG X D.Thermal stability of microstructure of laser shock processed TC11 titanium alloy[J].Jouranl of Plasticity Engineering,2013,20(3):116-120(in Chinese).

Technology of laser nano-material surface engineering

HU Zengrong1,2,TONG Guoquan1,CHEN Changjun2,GUO Huafeng1,ZHOU Liang3,XU Jiale4

(1.College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China;2.School of Urban Rail Transportation,Soochow University,Suzhou 215131,China;3.School of Mechanical and Electrical Engineering,Soochow University,Suzhou 215131,China;4.School of Mechanical Engineering,Jiangsu University of Science and Technology,Zhenjiang 212003,China)

The laser nano-material surface engineering(LNMSE)technology is established by combining surface engineering technology,nano technology and laser technology.All the important laser surface treatment methods of LNMSE were introduced.The summarization,analysis and research of the existing literature prove that laser surface treatment methods can get the nano-crystallization surface and get the cladding surface with nano-particles.

laser technique;surface engineering;laser nano-materials surface engineering;laser irradiation;laser remelting;laser cladding;laser shock processing

TG665

A

10.7510/jgjs.issn.1001-3806.2014.06.009

1001-3806(2014)06-0764-07

江苏省光子制造科学与技术重点实验室开放基金资助项目(GZ201301);中央高校基本科研业务费专项资金资助项目;江苏省普通高校研究生科研创新计划资助项目(CXLX13_168)

胡增荣(1975-),男,博士研究生,副教授,研究领域为先进制造技术。

*通讯联系人。E-mail:meegqtong@nuaa.edu.cn

2013-12-19;

2014-02-17