苎麻织物制备多孔氧化铝遗态陶瓷

2014-06-23王蒙刘江南贺辛亥王俊勃江燕李冰

王蒙,刘江南,贺辛亥,王俊勃,江燕,李冰

(西安工程大学机电工程学院,陕西西安710048)

苎麻织物制备多孔氧化铝遗态陶瓷

王蒙,刘江南,贺辛亥,王俊勃,江燕,李冰

(西安工程大学机电工程学院,陕西西安710048)

以苎麻织物为生物模板,聚合氯化铝溶液为浸渍液,经浸渍、干燥获得前驱体,将前驱体经有氧煅烧制备出具有苎麻织物结构的Al2O3遗态材料.采用TG、XRD、TEM、SEM和比表面积等检测技术,分别对材料的热失重、物相组成和显微结构进行了表征与分析.结果表明,1 200℃下制备的Al2O3陶瓷成功地保留了苎麻织物的结构.不同浓度下制得的Al2O3具有不同的微观形貌.Al2O3比表面积为9.94~30.07m2·g-1;平均孔径为5.02~6.2nm.

遗态法;多孔氧化铝;溶液浸渍

多孔氧化铝陶瓷具有硬度高、机械强度高、绝缘度高、耐高温、耐高压、耐磨、电绝缘、耐侵蚀、力学性能良好等优点,被誉为“陶瓷王”,是常用的载体材料.另外,制备多孔氧化铝陶瓷原料来源广泛、价格低廉、生产工艺简单,具有较高的性价比以及很大的商业价值.广泛应用于净化分离、固定化酶载体、吸声减震和传感器材料等众多领域.在航空航天、能源等领域中也具有十分诱人的应用前景[1-4].

根据使用目的和对材料性能的要求不同,逐渐开发出许多不同的制备技术,主要有混料法、生物模板遗态法、溶胶-凝胶法、阳极氧化法等.近年来,材料仿生制备技术因其能够复制天然材料的优良结构[5]而得到广泛应用,尤其以生物模板遗态法[6-8]备受人们关注,选用的生物模板有植物的叶、根、茎以及动物的羽毛、骨骼等等.如郭敏[9]等以棉布和粘胶纤维布为前驱体布,AlCl3溶液为浸渍液制备了Al2O3陶瓷布.虽然在浸渍过程中,AlCl3以分子状态分散于前驱体纤维中,浸渍较为均匀,但其浸渍率较低.贺辛亥[10]等以苎麻为生物模板,Al(OH)3溶胶为浸渍液制备了具有苎麻纤维微观结构的Al2O3遗态材料.但Al(OH)3溶胶流动性较差,浸渍时粘附于纤维表面,难以进入纤维管胞结构内部,导致浸渍不均匀.苎麻单纤维是植物纤维中最长的,力学性能也比一般纤维素纤维高,具有高强度、低密度的特点,并且在我国产量丰富.本文以苎麻织物为模板,采用具有一定流动性和聚合度的聚合氯化铝溶液为浸渍液,经浸渍、干燥、烧结,制备出具有织物结构的氧化铝陶瓷,并对其微观结构及组织进行了研究.

1 实验

1.1 材料制备

先称取30g无水氯化铝和6g硅酸钠放入盛有500mL水的烧杯中,然后分别加入定量的铝粉,在80℃下水浴加热10h得到铝浓度分别为0.8mol/L,1.2mol/L,1.6mol/L的聚合氯化铝浸渍液.随后将苎麻织物骨架浸渍到合成的溶液中,浸渍时间为12h.然后对浸渍过的苎麻织物施加较小的压力使其平整,置于烘箱内于60℃下干燥24h得到前驱体.前驱体在氧化炉中于1 200℃下煅烧,室温至600℃时速率为1℃/ min,600~800℃时速率为5℃/min,800~1 200℃时速率为10℃/min,然后于1 200℃下保温10h.最后随炉冷却即得苎麻织物Al2O3遗态陶瓷试样.

1.2 测试与表征

采用TGA/SDTA851e型热重分析仪分析和表征苎麻/聚合氯化铝前驱体的热解过程.采用XRD-7000型X射线衍射仪对煅烧产物进行物相分析,扫描步长为0.02°,扫描速度为10°/min.采用JSM-6700F型电子扫描显微镜观察试样微观形貌.采用JEM-3010型透射电子显微镜观察样品的微观形貌.采用H-2000PS2型比表面及孔径分析仪对苎麻织物氧化铝陶瓷的比表面积和平均孔径进行了测定.

2 结果及讨论

2.1 热失重分析(TG)

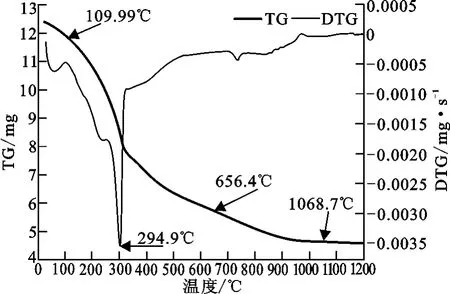

图1为未烧结苎麻织物前驱体试样在N2保护环境下的TG-DTG分析结果.从图1可以看出,前驱体的热失重发生在室温至1 068℃之间.在这一区间上存在3个阶段:第一个失重阶段从室温至109.9℃,其失重率约为3.92%,这阶段主要是织物预制体表面吸附水的脱除;第二个阶段发生在109.9~656.4℃之间,失重率为49.9,对应的主要是聚合氯化铝的脱水、分解生成Al2O3微晶并向α-Al2O3转化[11],以及部分苎麻纤维素受热分解,产生大量H2O分子并挥发。另外,从样品的DTG曲线可以看到在294.9℃有一个明显的强峰,表明此时反应剧烈.但在656.4~1 068.7℃之间,失重曲线变得平缓,失重率为8.79,该段主要是苎麻织物的碳化过程,芳环结构的形成,碳网络收缩,大量CO、CO2等低分子气体挥发,以及Al2O3微晶进一步形成δ-Al2O3,并向α-Al2O3转变[12];1 068℃以后,曲线几乎不变,说明随温度的升高质量变化很小,同时从文献[13]可知,此段δ-Al2O3会向α-Al2O3晶型转变.整个过程总的失重率为62.61.

2.2 XRD分析

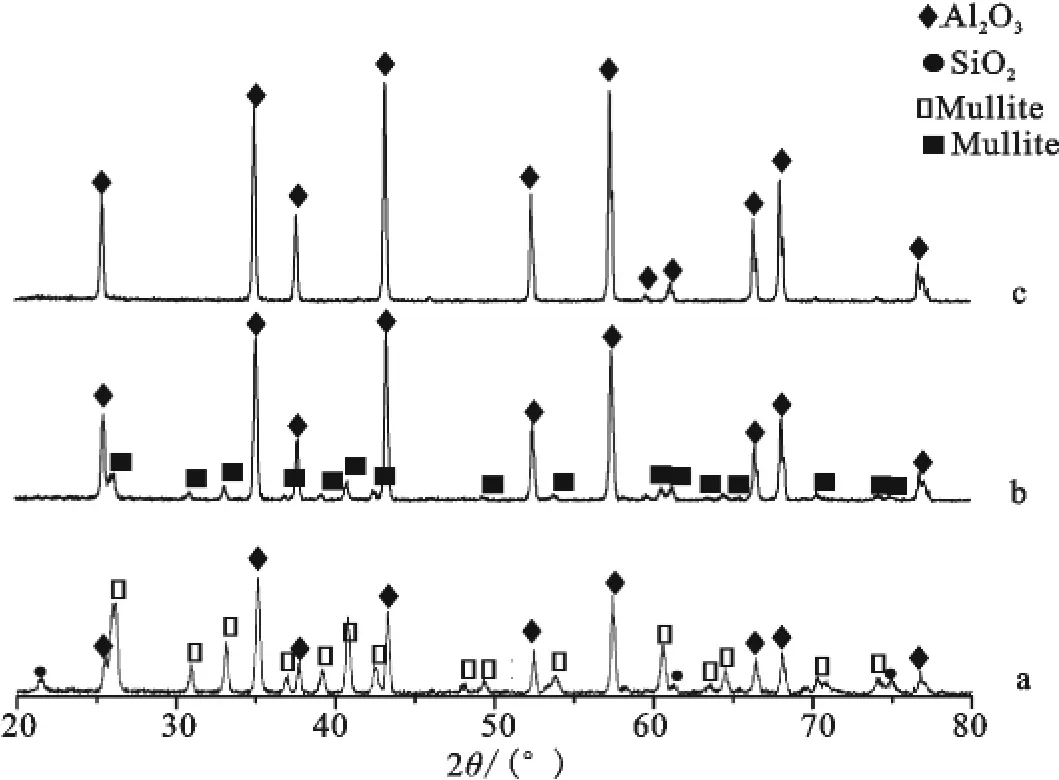

图2为浸渍液铝含量不同时制备Al2O3陶瓷的XRD图谱.其中a,b,c分别为c(Al)=0.8mol/L,1.2mol/L,1.6mol/L制备氧化铝的XRD曲线.经与标准卡片相比可知实验制得材料的主相为α-Al2O3,呈六方晶体结构;经计算其晶格常数(a=b=4.733,c= 12.966)与标准氧化铝晶格常数(a=b=4.758,c= 12.991)相差不大;次相Mullite(莫来石)呈斜方结构.另外,从图2可以看出c(Al)=0.8mol/L烧制成试样其物相有α-Al2O3、Mullite(Al1.83Si1.08O4.85)和SiO2;这主要是因为Na2SiO3水解生成H2SiO3,H2SiO3受热进一步分解生成SiO2和H2O,生成的SiO2部分与α-Al2O3生成Mullite,反应方程式为[14]

图1 未烧结苎麻织物前驱体试样的TG-DTG曲线(N2保护)

其余的仍以方石英(SiO2)的形式存在.经定量计算,α-Al2O3与Mullite质量比为50.69%∶49.31%.对于c(Al)=1.2mol/L烧制成的试样其物相除了α-Al2O3之外还有Mullite(Al4.68Si1.132O9.566),其质量比为83.48%∶16.52%,Mullite含量明显降低.而c(Al)=1.6mol/L制备试样的物相只有α-Al2O3,这主要是因为浸渍液中聚合氯化铝经有氧烧结生成Al2O3含量较多,将生成的Mullite相包覆进行生长,致使检测不到.

2.3 SEM分析

图3是不同浓度下制备苎麻织物形态Al2O3的微观形貌图.从图3(a),(c),(e)低倍图中可以看出,实验成功制备了具有苎麻织物遗态结构的氧化物陶瓷,除此之外还发现图3 (a)c(Al)=0.8mol/L烧结后的氧化铝表面单个纤维断裂较为严重,而图3(c)c(Al)= 1.2mol/L烧结后的氧化铝对于织物的结构保留较为完整,图3(e)c(Al)=1.6mol/L烧结制备试样的氧化铝未能完整地保留织物结构,出现了大量的块体、裂纹.另外,从图3(b)放大图中可以看到氧化铝呈颗粒状,另外还存在圆柱状纤维,这主要是因为浸渍液中铝的含量较低,水热合成聚合氯化铝时,分子链相对较短,或者是以单独的个体存在,在烧结的过程中随着H、O元素的失去,形成一个独立的单元,而单元与单元间彼此黏结生长,最终形成了图3(b)所示结构.而图3(d)中氧化铝呈十字交错网状结构,这主要是由于浸渍液中铝含量较高,在合成聚合氯化铝溶液时其分子链较长,分子链与分子链之间彼此黏结相互缠绕,经烧结后形成网络结构氧化铝陶瓷.从图3(f)中可以看出,氧化铝呈十字针状、层片状,主要是因为生成氧化铝的晶粒增多,在生长的过程中紧密黏结,将十字网络孔隙填充,进而形成层片状.

图2 不同浓度制备试样的XRD图

图3 苎麻织物形态Al2O3陶瓷的SEM图(a,b=0.8mol/L,c,d=1.2mol/L,e,f=1.6mol/L)

2.4 TEM分析

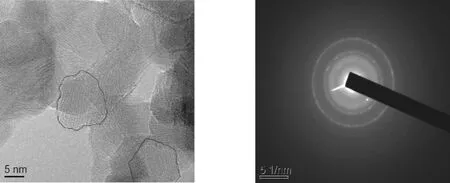

为进一步确定氧化烧结产物氧化铝的晶态结构,对样品进行透射电镜及电子衍射表征,Al2O3TEM图及相应的电子衍射花样如图4所示,从图4(a)透射电镜图中可以看出,Al2O3以六边形、不规则圆形存在,尺寸约为10~13nm.由图4(b)电子衍射图可以看出煅烧所制得的Al2O3为多晶体,衍射面分别是(012),(116)和(300).

2.5 比表面积及平均孔径分析

表1为苎麻织物Al2O3遗态陶瓷的比表面积及孔径分布结果.比表面积数据显示,铝浓度为0.8mol/L时其比表面积为25.12m2/g,是1.2mol/L制得试样(9.94m2/g)的2.5倍.这是因为浓度低时,进入苎麻纤维内部的聚合氯化铝分子链较短,在烧结保留苎麻纤维结构时氧化铝颗粒彼此粘结不紧凑,造成Al2O3遗态陶瓷断裂、疏松和分层,致使表面积较大.对比c(Al)=1.2mol/L与c(Al)=1.6mol/L制备氧化铝试样的比表面积发现,c(Al)=1.6mol/L试样的比表面积是c(Al)=1.2mol/L试样比表面积的3倍,为30.07m2/g,主要是因为随着浓度的增加,生成氧化铝表面出现大量的裂纹,破坏了纤维织物的结构,致使表面积增大.对比c(Al)=0.8mol/L与c(Al)=1.6mol/L制备氧化铝试样的测试结果发现,c(Al)= 1.6mol/L试样的比表面积及平均孔径较大,而其总孔体积偏小,这主要是因为浓度较高时试样出现孔隙,表面凹凸不平,产生翘曲,进而增大了其比表面积,对于BET法测试总孔体积时,只能测得特定尺寸范围内的孔,由于试样在烧结的过程中存在偏聚造成开裂,超出其测试范围,故而使得总孔体积偏低,平均孔径较大.3种浓度下制备多孔氧化铝的总孔体积分别为0.050 3,0.021 2,0.042 8cm3·g-1;其平均孔径相差不大.

图4 Al2O3TEM图及相应的电子衍射花样

表1 Al2O3陶瓷BET法的测定结果

3 结论

(1)采用聚合氯化铝溶液为浸渍液,成功制备出具有苎麻织物遗态结构的多孔氧化铝陶瓷.

(2)浸渍液中铝浓度影响氧化铝陶瓷的微观结构.随着铝浓度的升高,制备氧化铝多孔陶瓷的微观结构逐步规整、有序.铝浓度较高时其微观形貌呈十字交错针状、层片状;铝浓度较低时Al2O3陶瓷呈颗粒状,微观形貌出现断裂.

(3)实验制备的Al2O3为六方晶态α-Al2O3,其平均直径大约在10~13nm;比表面积为9.94~30.07m2·g-1;平均孔径为5.02~6.2nm.

[1]COLOMBO P,DEGISCHER H P.Highly porous metals and ceramics[J].Materials Science and Technology,2010,26(10): 1145-1158.

[2]COLOMBO P,VAKIFAHMETOGLU C,COSTACURTA S.Fabrication of ceramic components with hierarchical porosity[J].Journal of Materials Science,2010,45(20):5425-5455.

[3]HE Hong,LI Yi,ZHANG Xiuli,et al.Precipitable silver compound catalysts for the selective catalytic reduction of NOx by ethanol[J].Applied Catalysis A:General,2010,375(2):258-264.

[4]HAFIZPOUR H R,SANJARI M,SIMCHI A.Analysis of the effect of reinforcement particles on the compressibility of Al—SiC composite powders using a neural network model[J].Materials&Design,2009,30(5):1518-1523.

[5]赵琳,孙炳合,范同祥,等.模板法制备遗态Al2O3陶瓷的研究[J].功能材料,2005,36(7):1027-1029.

[6]兰俊思,丁培道,黄楠.SiC晶须和Ti(C,N)颗粒协同增韧Al2O3陶瓷刀具的研究[J].材料科学与工程学报,2004,22 (1):59-64.

[7]罗民,高积强,乔冠军,等.生物模板法制备木材陶瓷[J].化学进展,2008,20(6):989-1000.

[8]张荻,孙炳合,范同祥.遗态材料的制备及微观组织分析[J].中国科学(E辑),2004,34(7):721-729.

[9]郭敏,郭志猛,宋哲男,等.溶液浸渍法制备Al2O3陶瓷布的研究[C]//第七届中国功能材料及其应用学术会议论文集(第3分册).长沙.2010:45-49.

[10]贺辛亥,王俊勃,申明乾,等.生物模板法制备Al2O3遗态陶瓷[C]//第七届中国功能材料及其应用学术会议论文集(第3分册).长沙.2010:283-285.

[11]GIANLUCA Paglia,CRAIG E Buckley,ANDREW L.et al.Derived γ-alumina system.1.Structural evolution with temperature,with the identification and structural determination of a new transition phase,γ-alumina[J].Chemistry of Materials,2004,16(2):220-236.

[12]PENG Lingli,XU Xiangyu,LV Zhi,et al.Thermal and morphological study of Al2O3nanofibers derived from boehmite precursor[J].Journal of Thermal Analysis and Calorimetry,2012,110(2):749-754.

[13]TAN Hongbin.Preparation of long alumina fibers by sol-gel method using tartaric acid[J].International Journal of Minerals,Metallurgy,and Materials,2011,18(6):691-694.

[14]何平伟,李晓云,陆鑫翔,等.低温常压烧结制备碳化硅-莫来石复相材料[J].硅酸盐学报,2013,41(5):696-700.

Preparation of porous alumina ceramics by morph-genetic process

WANG Meng,LIU Jiang-nan,HE Xin-hai,WANG Jun-bo,JIANG Yan,LI Bing

(School of Mechanical and Electrical Engineering,Xi'an Polytechnic University,Xi'an 710048,China)

Based on bio-templating,a new kind of Al2O3morph-genetic ceramic materials with the structure of ramie fibers was prepared by calcining under aerobic environment from precursors,which were prepared by impregnating poly-aluminum chloride solution.The phase composition and micro-structure of the materials were analyzed and characterized respectively by using thermo-gravimetric analysis(TG),X-ray diffraction(XRD),transmission electron microscope(TEM),scanning electron microscope(SEM)and H-2000PS2 system.The experimental results show that the Al2O3morph-genetic ceramic successfully reserved the ramie fibers structure.Under different concentration of aluminum,the products have different morphology.BET test shows that the specific surface area is 9.94~30.07m2·g-1and the average pore diameter is 5.02~6.2nm.

morph-genetic process;porous alumina;solution impregnation

TN 34

A

1674-649X(2014)01-0045-05

编辑:武晖;校对:师琅

2013-10-12

国家自然科学基金资助项目(51002113);陕西省自然科学基础研究计划项目(2013JM6008);西安工程大学博士科研启动基金项目(BS1302);国家级大学生创新创业训练项目(201210709015);陕西省科学技术研究发展计划项目(2011K07-10);陕西省教育厅专项科研计划项目(11JK0808);西安工程大学研究生创新基金项目(chx131131)

刘江南(1959-),男,江西省九江市人,西安工程大学教授,博士生导师.E-mail:dangban@xpu.edu.cn