原油储备库职业病危害因素分布及控制效果

2014-06-15叶宏门晓棠许文博关晶萍

叶宏 门晓棠 许文博 关晶萍

(中国石油集团安全环保技术研究院)

原油储备库职业病危害因素分布及控制效果

叶宏 门晓棠 许文博 关晶萍

(中国石油集团安全环保技术研究院)

利用工程分析、职业卫生现场调查、职业病危害因素检测、职业健康检查等方法对原油储备库职业病危害因素进行识别、分析,表明原油储备库运行过程中存在的主要职业病危害因素为石油烃类、硫化氢、一氧化碳、二氧化硫、二氧化氮、噪声以及生产环境高温、低温等。原油储备库工程通过采取机械化、自动化、密闭工艺以及防毒、防噪声等一系列防护措施后,工作场所职业病危害因素均符合职业接触限值,职业病危害得到有效控制。

原油储备库;职业病危害;控制效果

0 引 言

石油作为战略物资在世界政治、经济发展中起到重要作用。近年,为了应对我国逐渐突出的石油供需矛盾,规避石油供应风险,中国石油建设的第一批大型原油储备库陆续运行,提高了我国原油储备能力,对维护和促进地区政治、经济稳定发展具有十分重要的现实意义和战略意义。本文选择我国东西部两个原油储备库开展现场调查、职业卫生检测,识别与分析职业病危害因素种类及分布,对采取的职业病防护措施及其效果进行评价,提出职业病危害的关键控制点和防护要求。

1 对象与方法

1.1 对象

选择铁岭、鄯善原油储备库工程。铁岭原油储备库位于辽宁省铁岭市东南,夏季极端最高温度36.5℃,冬季极端最低温度-41.7℃。鄯善原油储备库位于吐鲁番盆地,夏季极端最高温度可达44.8℃,冬季极端最低温度-28.7℃。两项工程的储存介质、工艺流程、生产设备相似,运行稳定,代表性较好。工程内容包括外生产装置区、辅助生产区及生活辅助区三部分,生产装置主要包括原油储罐、输油泵、工艺管线阀组等设施,以及配套的公用工程和生产辅助设施等。在中心控制室进行流程控制和阀组的切换,实现油品进罐分储、循环升温、倒罐、外输等生产运行功能。整个生产过程密闭化、机械化、自动化。

1.2 方法

采用工程分析、现场调查、职业病危害因素检测、职业健康检查等方法收集数据和资料,结合职业病防护设施、个体防护水平,对运行期间作业人员职业病危害因素接触水平及防护效果进行定性和定量分析与评价。

2 结 果

2.1 职业病危害因素及分布

在原油储运过程中,储罐为全封闭、单管进油或出油,但在储罐罐顶大小呼吸、人工检尺操作、倒罐流程作业以及进出库阀组、罐前阀等均会挥发石油烃类和硫化氢(H2S);大功率给油泵、外输泵运行时,可产生持续性稳态机械噪声及挥发的石油烃类和硫化氢;燃油蒸汽锅炉、热媒炉运行,为储罐和输油管线加热,可产生石油烃类、噪声、高温,如燃烧不良,还可能产生一氧化碳(CO)、氮氧化物(NOx)和二氧化硫(SO2)等有毒物质;化验班从储罐取样口采样、化验室分析过程中可接触到油气中挥发的石油烃类和H2S;变配电设备可产生工频电场。

储罐维修及清罐作业属于密闭空间作业,清罐工人可接触到储罐内残留的石油烃类挥发物质[1]、H2S以及高温等危害,严重时可致缺氧、窒息和急性中毒。

另外,铁岭原油储备库、鄯善原油储备库所处地区冬季寒冷干燥,夏季高温,工人在露天作业、巡检或检维修时,有可能受到高温、低温等不良气象条件的影响。

2.2 职业病危害防护措施

2.2.1 防毒

储备库工程工艺先进、成熟,全程自动化控制,密闭输送,采取巡检制度,最大限度地减少工人与有毒物质接触;原油储罐等均露天布置,自然通风良好,便于原油挥发的石油烃类等有毒物质有效扩散;原油储罐采用双盘外浮顶罐,浮顶罐罐顶覆盖在储存介质的液面上,并随液面升降,减少了罐内原油的蒸发;输油泵房、化验室、变电所等运行时,除自然通风外还设置了正常生产状况下的机械通风装置,以减少有毒气体对作业人员的危害。在储罐区、阀组区、泵房、截断阀室等可能发生油品泄漏或油气积聚的场所设置可燃气体报警装置。工程各系统防护措施投用完好。

2.2.2 防噪声

新增给油泵、外输泵、倒罐泵、燃油蒸汽锅炉等均选用低噪声设备,燃油蒸汽锅炉配备高效、节能和低噪声的进口鼓风机,单炉设置,风机与炉体使用整机密闭,降低风机产生的气流噪声对工作场所的影响;在平面布局上将机泵等噪声设备单独布置,锅炉布置在单层锅炉房内,对噪声源进行优化布局,使噪声源远离控制室、值班室等有人值守的工作场所;采用巡检工作制;控制室采用隔声窗及隔声门,减少噪声的影响。

2.2.3 防寒、防高温

采暖热源均为蒸汽锅炉,通过汽水换热间接供热;控制室、办公室、会议室及宿舍等场所配备分体式冷暖空调;采用巡检工作制,巡检间隔时间停留在设置空调的控制室内;控制室配备可制冷、制热的饮水机;从工艺流程设计上使操作人员远离生产性热源;作业人员大部分时间在设置空调、暖气的控制室视屏操作,巡检时使用防爆电瓶车,减少工人接触高温、低温作业的时间。

2.3 现场职业病危害因素检测结果

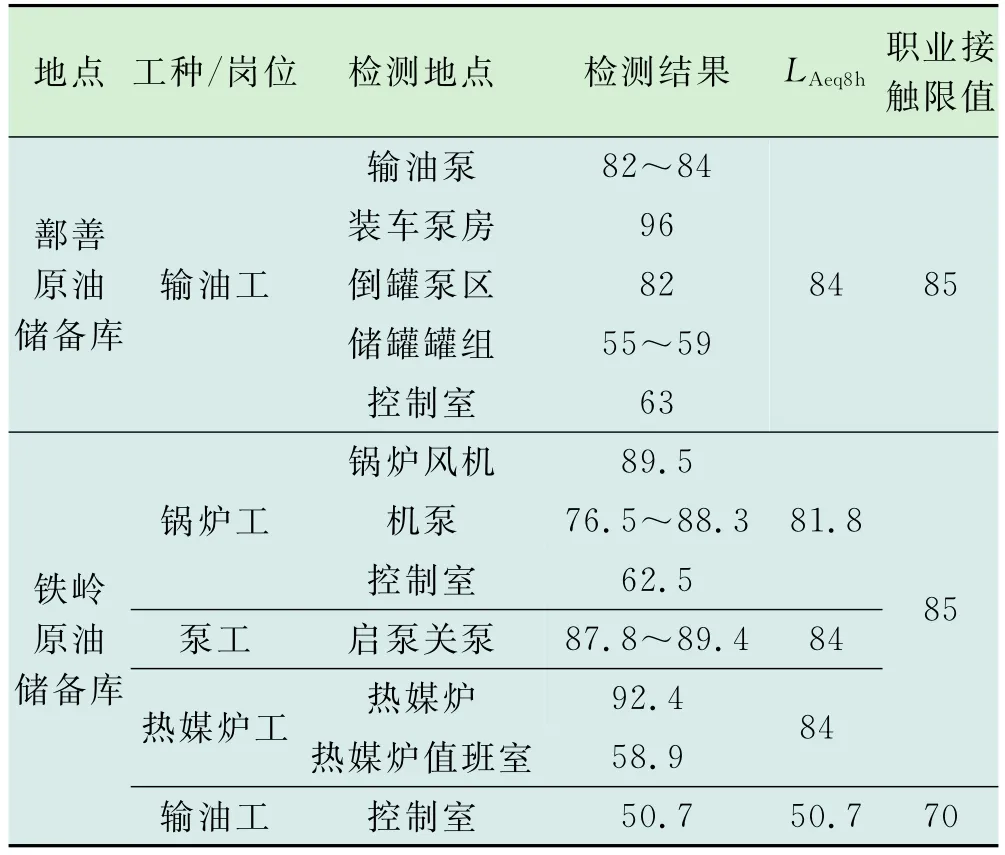

在原油储备库处于正常满负荷生产状态,毒物处于峰浓度的生产或操作时段,采取定点采样和个体采样方法对空气中的石油烃类、H2S、CO、SO2、NOx及噪声等进行检测[2]。检测结果见表1~表3。结果表明,经采取上述的防护设施,各工作场所存在的职业病危害因素均符合职业接触限值[3-4]的要求。

上述相应检测点中未检出H2S,SO2。

2.4 职业健康监护结果

上述储备库对接触职业病危害因素的工人全部进行了岗前、在岗职业性健康体检,未发现与职业接触有关异常改变,未发现职业禁忌证及职业病。

表1 工作场所空气中石油烃类时间加权平均浓度(CTWA)、短时间接触浓度(CSTEL)检测结果

表2 铁岭原油储备库工作场所空气中CO、NO2时间加权平均浓度(CTWA)、短时间接触浓度(CSTEL)检测结果mg/m3

表3 工作场所工人接触噪声检测结果dB(A)

3 结 论

经综合分析,该类原油储备库工程存在的主要职业病危害因素为挥发的石油烃类、CO、NO2、噪声等。工程采用先进、成熟的设备和工艺技术,自动化程度高,工艺流程全程密闭化[5],总体布局和设备布局合理,采取的防毒、降噪、防高温低温等职业病危害防护设施安全有效。经现场检测,工作场所职业病危害因素浓度(强度)均符合职业接触限值,防护设施设置和运行效果符合GBZ 1—2010《工业企业设计卫生标准》[6]等要求。可见,该类项目职业病危害得到有效控制,对员工职业健康危害较小。

维抢修密闭空间作业、储存输送高含硫原油时接触H2S作业岗位、接触CO、NOx、SO2作业岗位,以及噪声岗位、生产环境低温、高温都是该类工程职业病危害关键控制点。在维抢修过程中,作业单位必须加强密闭空间作业职业卫生管理及防护措施,运行单位对外委单位维抢修作业必须进行严格监管,日常管理中加强对H2S,CO,NO2,SO2等的监测和防护,以及噪声和生产环境高温、低温的综合防控。

[1] 褚家成,黄春霞,胡燕飞.原油油气职业卫生标准[J].中国安全科学学报,2006,16(10):105-111.

[2] GBZ 159-2004工作场所空气中有害物质监测的采样规范[S].

[3] GBZ 2.1-2007工作场所有害因素职业接触限值第1部分化学有害因素[S].

[4] GBZ 2.2-2007工作场所有害因素职业接触限值第2部分物理因素[S].

[5] 张东普.职业卫生与职业病危害控制[M].北京:化学工业出版社,2004.

[6] GBZ 1-2010工业企业设计卫生标准[S].

1005-3158(2014)02-0058-03

2013-10-08)

(编辑 王薇)

10.3969/j.issn.1005-3158.2014.02.019

叶宏,1993年毕业于哈尔滨医科大学公共卫生学院预防专业,2008年中国疾病预防控制中心博士后流动站出站,现在中国石油集团安全环保技术研究院HSE评价中心职业健康研究室(中国石油天然气股份有限公司职业病防治工作中心)从事职业病危害评价工作。通信地址:北京市昌平区沙河镇中国石油科技创新基地A座,102206