页岩气压裂返排液处理技术探讨

2014-06-15张曲

张曲

(中国石油西南油气田分公司勘探事业部)

页岩气压裂返排液处理技术探讨

张曲

(中国石油西南油气田分公司勘探事业部)

介绍了页岩气压裂返排液的主要成分及常用处理方法,探讨了国外返排液处理新技术,提出了返排液处理发展方向。返排液处理常用技术主要有自然蒸发、冻融、过滤、臭氧氧化、化学絮凝、电絮凝、反渗透和蒸馏等,而新技术主要是各种处理工艺的组合应用,以氧化、絮凝为主。返排液处理技术的发展应朝着各种工艺复合应用,物理处理为主,化学处理为辅的方向进行,开发电絮凝和高级氧化等新技术,研制撬装处理设备,使处理工艺模块化,并对有用成分进行合理回收再利用,降低处理成本,为页岩气开发提供技术支撑。

页岩气;压裂返排液;处理技术

0 引 言

近年来,我国加大了页岩气的勘探开发力度,在四川、重庆已有部分页岩气井投入商业开发。页岩气开发需要采用大规模体积压裂来实现储层缝网改造,从而获得工业气流。压裂后返排液量大,处理困难。返排液中含有大量有害物质,无害化处理成本高、技术难度大[1],回注需要合适的回注井,且存在污染地下水风险。针对这种现状,国外通过各种处理工艺组合,开发出了各种处理新技术,将返排液处理后回收利用,解决了压裂配液水源短缺的问题,或是将返排液处理后用作其它工业用水,甚至达到外排标准。

1 返排液主要成分

返排液主要成分为水,其余为机械杂质/悬浮物、可溶性盐、有机物及少量油等。可溶性盐在输送和处理过程中易结垢、沉淀,可造成堵塞和储层伤害(回收利用时);细菌(硫酸盐还原菌等)将产生硫化氢等酸性物质,腐蚀设备;各种有害离子存在污染地下水的风险(回注时)[2-4]。表1是美国部分地区自来水和压裂返排液离子含量分析结果[5-6]。

从表1可看出,不同地区返排液的离子成分不同,其含量均远高于自来水,直接排放将会造成环境污染,且部分离子(如钙、镁、铁等)对返排液的回收利用有较大影响,因此需要对其进行针对性地处理。

表1 美国部分地区返排液离子含量分析mg/L

2 返排液处理技术

2.1 返排液处理常用方法

2.1.1 自然蒸发

依靠日照对返排液进行自然蒸发,去除水分,剩余盐类和淤泥采用固化处理。该方法处理能力小,处理周期长,受自然条件限制(温度和土地)。美国西部部分州[7]和中国部分沙漠地区少量的返排液采用了自然蒸发处理。

2.1.2 冻融

冻融是将返排液冷冻至冰点以下结冰,盐因溶解度降低而析出,使冰的盐浓度降低,再将冰加热融化得到低浓度盐水,从而实现盐-水分离。该方法受地理气候限制,需要足够的冰冻天气[7],未见工业化应用报道。

2.1.3 过滤

过滤常被用于返排液预处理和返排液处理后固-液分离,去除机械杂质/悬浮物等,也能在过滤时将部分油(脂)除去,且通常配以活性炭吸附处理。过滤效果受滤网/滤芯孔径限制,过滤效率受过滤后的水质要求限制。对于一些孔径较小的过滤器,细菌的存在将产生黏液堵塞过滤器,清洗后也难以保持[3]。过滤处理返排液在国内外各大油气田均有应用,但通常与其它处理技术复合应用,除去返排液自身和处理过程中产生的机械杂质。

2.1.4 臭氧氧化

臭氧氧化是利用臭氧的强氧化性去除返排液中的色、浊、嗅味以及可溶性有机物(包括挥发性酸、苯系物和环烷酸等)、油(脂)以及重金属等[7-8]。该方法常与过滤配合应用,将一些重金属离子氧化成不溶性物质,过滤去除。中原油田、河南油田将臭氧化与絮凝等技术复合应用,取得了较好效果[9]。

2.1.5 化学絮凝

絮凝剂加入返排液中能使返排液中的悬浮微粒集聚变大或形成絮团,加快悬浮微粒的聚沉,实现固-液分离。为了提高化学絮凝效果,减少絮凝剂用量,常先采用臭氧对返排液进行氧化处理,再进行化学絮凝[10]。胜利油田采用化学絮凝处理王家岗污水站的返排液和钻井、洗井废水的混合物,处理后的水质达到了油田采出水处理系统要求[11]。

2.1.6 电絮凝

电絮凝利用直流电的解离作用,在阳极产生Al3+、Fe2+等离子,经水解、聚合及Fe2+氧化,形成各种羟基络合物、多核羟基络合物、氢氧化物,使返排液中的胶状杂质、悬浮杂质失去稳定性而凝聚沉淀分离。同时,带电杂质颗粒在电场中泳动,其电荷被电极中和而失去稳定性聚沉。此外,电絮凝能使返排液过滤效率大幅提升。有试验表明:电絮凝后返排液通过0.45μm滤膜时的速率提高了7~8倍,且不受絮体量的影响[12]。但电絮凝会消耗电极,普通钢或铝电极易结垢,有机物易吸附在电极表面形成涂层,降低处理效果[3,8]。电絮凝处理返排液常与臭氧化、过滤或其它深度处理方式复合应用。海拉尔油田采用将电絮凝与悬浮污泥过滤(SSF)污水净化处理技术复合应用,取得了良好效果[12]。

2.1.7 反渗透

反渗透利用淡水与盐水的渗透压不同,在压差作用下使返排液中盐-水分离。由于机械杂质冲刷将造成膜表面损坏,可溶性烃类可使膜失去分离性能,因此在处理前需对返排液进行过滤和软化预处理。目前,反渗透能够处理总盐度(TDS)高达40 000 mg/L的返排液[3,5]。反渗透处理返排液在国内仅见室内研究报道,而国外已将反渗透与其它处理技术复合应用。如Woodford页岩气田在其它处理技术的基础上采用反渗透深度处理,可将返排液处理成清水。

2.1.8 蒸馏

蒸馏利用返排液中固液组分沸点不同,加热蒸发水分,实现固-液分离,而蒸馏出的水经冷凝后回收利用。DTE Gas Resources公司开展的现场试验表明,蒸馏处理返排液并不经济[13]。

2.2 返排液处理新技术

2.2.1 Ecosphere臭氧处理技术

普通臭氧处理技术对返排液的处理表现出选择性,与臭氧反应速率快的成分先被除去,而反应速率慢的成分不易除去。Ecosphere公司采用超声波催化,活性炭与臭氧氧化协同作用的处理方式,不使用化学药剂,利用臭氧破坏细胞壁杀灭细菌、抑制结垢,并采用活性炭表面负载纳米MnO2作为催化剂提高其催化活性。同时,利用超声波发生水力空化反应,促进臭氧分解生成羟基,使难降解有机物的去除率显著提高。Ecosphere公司利用该技术不仅为美国西南能源公司和新田石油等这样的大型石油企业提供服务,也为其它中小石油公司提供类似服务[14]。

2.2.2 臭氧/超声波/电絮凝/反渗透复合技术

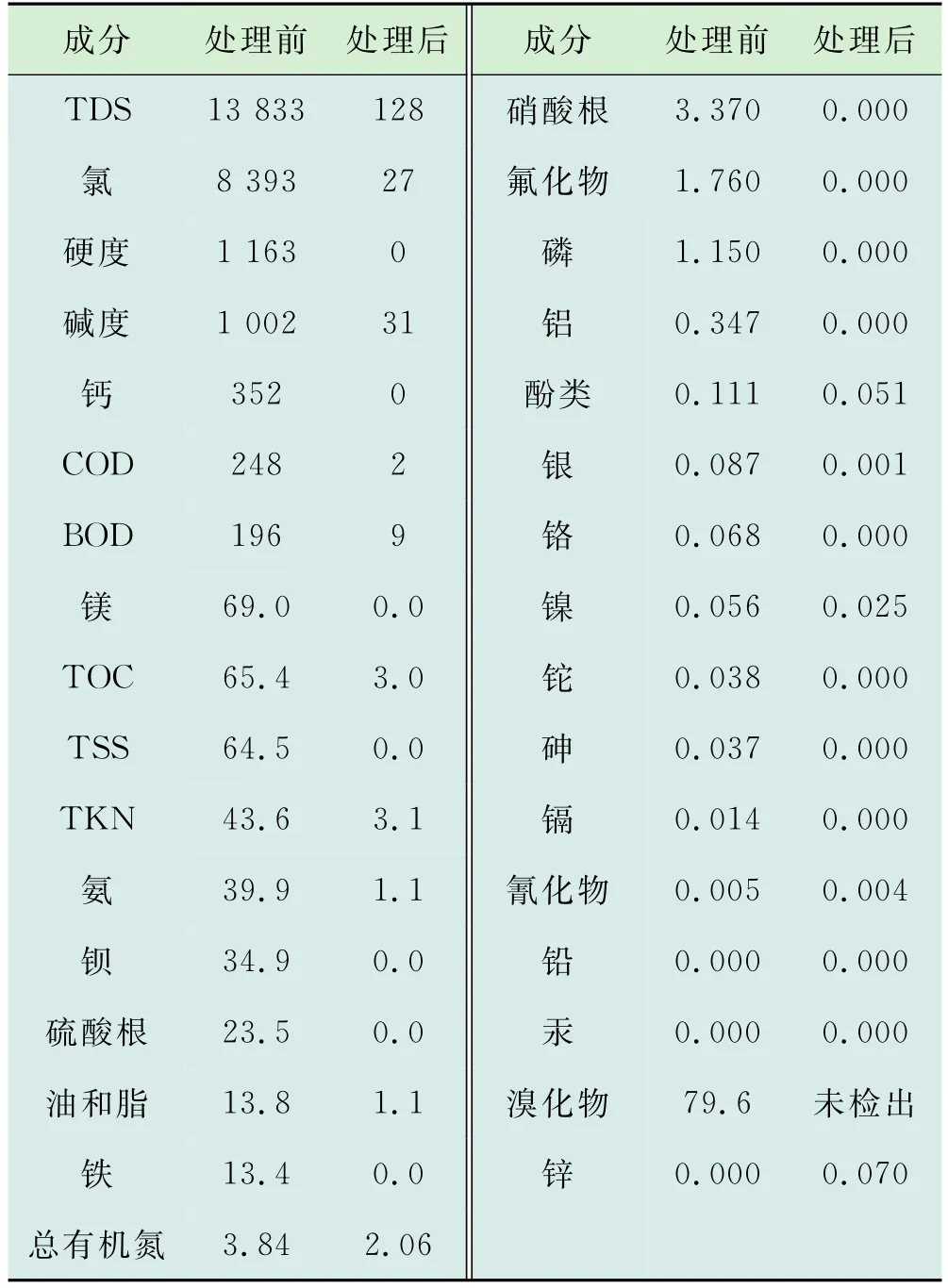

臭氧/超声波/电絮凝/反渗透复合技术利用臭氧和超声波氧化重金属和有机物,然后经电絮凝除去悬浮物,再通过反渗透处理成清水。该技术分为以下步骤:一是返排液进入压裂液罐中沉降固体颗粒。二是过滤降低返排液中悬浮物含量。三是臭氧/超声波和电絮凝处理。过饱和的臭氧水混入返排液中,双频超声波对返排液进行溶气浮选所含的油和悬浮物等,臭氧对返排液中所含的羟基类物质进行氧化。纳米级泡沫产生在气液界面,泡沫坍塌到一个非常小的体积,使内部温度瞬间可到482℃,导致有机化合物在35~100 ps内氧化(声致发光效应)。超声波也可将小泡沫积聚,增加了气泡上升速度,降低油和固体颗粒的浮选时间。在Woodford页岩气田,该技术处理后,75%的返排液TDS小于500 mg/L[15],返排液处理前后的水质情况见表2。

表2 臭氧/超声波/电絮凝/反渗透复合技术处理前后返排液水质mg/L

2.2.3 MI SWACO技术

Schlumberger公司研发了一种MI SWACO水处理装置,可为油气田提供移动式压裂返排液处理。该技术利用过滤器去除水中若干微米尺寸粒径的微粒,通过化学沉淀除去溶解于返排液中的钙、镁、铁、钡等金属离子,已在美国许多非常规和常规油气田的开发中实现了现场应用[15]。

2.2.4 Clean Wave技术

Halliburton公司开发出了一种Clean Wave移动电凝技术。该技术通过紫外线杀菌,利用电絮凝使悬浮物絮凝,最后通过过滤除去絮体。当返排液流经电絮凝装置时,阳极释放的正电离子与返排液中各种胶状颗粒表面的负电离子结合,破坏其稳定分散状态,使之因电荷吸附而聚结。同时,阴极产生的气泡附着在絮体表面,较轻的上浮到表面,通过表面分离器去除,较重的沉到底部。最后,通过精细过滤装置进行过滤处理,使絮体与清水分离,可去除99%的悬浮物。此外,该技术还可去除大部分的油(脂)及铁离子,使油含量由300~45 000 mg/L降至20 mg/L以下。该技术已在美国页岩气和常规气开发中得到了应用,处理后的液体不仅可以配制滑溜水,也可配制交联压裂液[14]。

2.2.5 纽菲尔德勘探公司返排液处理技术

纽菲尔德勘探公司的返排液处理技术主要通过物理、化学处理工艺组合对返排液进行污水处理。返排液首先被排入罐中,使其固体沉降,然后通过固体微粒过滤装置来降低返排液中的悬浮物含量,再进行氧化处理,之后加入千分之一的硫酸铝对氧化后的物质絮凝,最后通过离心处理去除絮凝出的氧化物质,并用活性炭过滤器进一步改善水质。如果需要分离返排液中的盐分,则还需进行反渗透处理,使盐-水分离。

2.2.6 机械蒸汽再压缩技术

机械蒸汽再压缩技术(MVR)首先回收蒸发或浓缩过程中损失的热量,经压缩使压力和温度升高,然后再输送到蒸发器作为加热蒸汽的热源,使返排液沸腾,而压缩蒸汽再次冷凝成蒸馏水,蒸发残留物即为浓缩的盐溶液(含盐和淤泥等),实现固-液分离。该技术将回收的热量循环用于返排液蒸发处理,提高了能源效率。目前,MVR技术的应用限制一般为150 g/L TDS,处理后约50%的水可以重复利用。75 g/L TDS的返排液经MVR技术处理后,体积可减少70%。该技术存在的问题是换热器结垢和有机质沉积,但可通过预处理降低/去除油类、聚丙烯酰胺和其它有害物质来减缓。此外,浓缩盐水在热交换器上易析出盐,结垢堵塞或冲蚀设备,需要频繁清洗换热器。Fountain Quail公司利用该技术做成撬装设备,在美国页岩气田得到成功应用[7,15]。

2.2.7 Pinedale Anticline返排液处理技术

Pinedale Anticline页岩气田返排液处理分为两个阶段。在初期的四年里,主要是将返排液澄清过滤后进行好氧和厌氧生物处理,生物降解残余添加剂,共处理和回收349.8万m3返排液。后期将处理后的返排液用于补充新鲜水,并满足外排要求,这就需要去除返排液中的甲醇、芳香族化合物、过量的溶解性固体和硼等。采用膜生物反应器进行反渗透离子交换处理,使返排液中的有机成分降至检测限以下,无机盐从8 000 mg/L降至100 mg/L以下,硼从15~30 mg/L降至0.75 mg/L以下。在处理的第一年就有超过3.18万m3的处理水被回收再利用,超过15.9万m3的处理水外排。此外,在Pinedale Anticline页岩气田,也采用膜过滤来快速除去返排液中降解的胍胶和聚丙烯酰胺等,并利用石灰来软化澄清返排液,再经过滤去除沉淀[16]。

3 结束语

随着国内页岩气的大规模开发,压裂配液用水和返排液处理已成为制约页岩气发展的瓶颈。国内在开展页岩气压裂液体系研究的同时加大了对返排液回收处理研究和应用的力度,总体上还处于研究和应用的起步阶段,与国外在处理工艺和装备方面还有较大的差距。中国石油西南油气田分公司已形成了加砂压裂用滑溜水返排液重复利用技术并在现场应用[1]。其基本处理回用流程为:返排液→物理分离→水质检测→水质调整→水质检测→压裂用水或与清水混合后作为压裂用水。现场通过过滤、沉降去除机械杂质,补充添加剂来调整返排液性能,使其满足压裂施工要求,重复利用。该处理方式相对简单,但对成分较复杂的返排液处理后需与清水稀释才能满足压裂用水要求。

借鉴国外页岩气开发的成熟经验,结合国内实际情况,今后页岩气返排液处理应朝着以下方向发展。

◆多种处理工艺组合应用,以物理处理方法为主,化学处理方法为辅,尽量减少新的化学剂引入。

◆电絮凝和高级氧化技术成为返排液处理新技术的发展方向,且处理装置撬装化、处理工艺模块化是返排液处理技术的发展趋势。

◆有针对性地处理返排液中的不同成分,对有用成分进行合理回收再利用,降低处理和循环利用的成本,实现技术与经济的良好结合。

[1] 刘友权,陈鹏飞,吴文刚,等.加砂压裂用滑溜水返排液重复利用技术[J].石油与天然气化工,2013,42(5): 492-495.

[2] Blauch M E.Developing Effective and Environmentally Suitable Fracturing Fluids Using Hydraulic Fracturing Flowback Waters:SPE 131784:2010 SPE Unconventional Gas Conference,Pittsburgh,Pennsylvania,February, 2010[C].SPE,2010.

[3] Cornelia Cretiu Vasiliu,Dale Pierce,Kelly Bertrand. Challenging Wastewater Treatment:SPE 157615:SPE/APPEA International Conference on Health,Safety,and Environment in Oil and Gas Exploration and Production, Perth,Australia,September,2012[C].SPE,2012.

[4] Paktinat J,O'Neil B,Aften T C,et al.Critical Evaluation of High Brine Tolerant Additives Used in Shale Slick Water Fracs:SPE 141356:SPE Production and Operations Symposium,Oklahoma,USA,March,2011[C]. SPE,2011.

[5] Rimassa S M,Howard P R,Blow K A.Optimizing Fracturing Fluids From Flowback Water:SPE 125336:2009 SPE Tight Gas Completions Conference,San Antonio, Texas,USA,June,2009[C].SPE,2009.

[6] Marcelle L.Ferguson,Clifford C.Anderson,Peter B. Eichelberger,et al.Innovative Friction Reducer Provides Improved Performance and Greater Flexibility in Recycling Highly Mineralized Produced Brines:SPE 164535: Unconventional Resources Conference-USA,The Woodlands,Texas,USA,April,2013[C].SPE,2013.

[7] Gaudlip A W,Paugh L O.Marcellus Shale Water Management Challenges in Pennsylvania:SPE 119898:2008 SPE Shale Gas Production Conference,Fort Worth,Texas,USA,November,2008[C].SPE,2008.

[8] 屈万忠.论返排液处理技术在压裂酸化中的应用[J].中国石油和化工标准与质量,2012,19(8):38.

[9] 李兰,杨旭,杨德敏.油气田压裂返排液治理技术研究现状[J].环境工程,2011,29(4):54-56.

[10]卫秀芬.压裂酸化措施返排液处理技术方法探讨[J].油田化学,2007,24(4):384-388.

[11]贵召龙.王家岗污水站钻井废液预处理技术[J].化工进展,2009,28(增刊1):254-258.

[12]迟永杰,卢克福.压裂返排液回收处理技术概述[J].油气田地面工程,2009,28(7):89-90.

[13]J Daniel Arthur,Brian Bohm,Bobbi Jo Coughlin,et al.E-valuating Implications of Hydraulic Fracturing in Shale Gas Reservoirs:SPE 121038:2009 SPE Americas E&P Environmental&Safety Conference,San Antonio,Texas,USA,March,2009[C].SPE,2009.

[14]许剑,李文权,高文金.页岩气压裂返排液处理新技术综述[J].中国石油和化工标准与质量,2013,20(12): 166-167.

[15]Horn A D.Breakthrough Mobile Water Treatment Converts 75%of Fracturing Flowback Fluid to Fresh Water and Lowers CO2Emissions:SPE 121104.:2009 SPE A-mericas E&P Environmental&Safety Conference,San Antonio,Texas,USA,March,2009[C].SPE,2009.

[16]Shafer L.Water Recycling and Purification in the Pinedale Anticline Field:Results From the Anticline Disposal Project:SPE 141448.:SPE Americas E&P Health,Safety,Security and Environmental Conference, Houston,Texas,USA,March,2011[C].SPE,2011.

1005-3158(2014)02-0016-04

2014-02-14)

(编辑 张爽)

10.3969/j.issn.1005-3158.2014.02.006

张曲,1994年毕业于湘潭大学环境监测专业,2002年毕业于四川大学化学工程专业,现在中国石油西南油气田分公司勘探事业部从事探井环境管理和工程技术管理工作。通信地址:四川省成都市天府大道北段12号中国石油西南油气田科技大厦2201室,610041