碳热还原法制备高性能10.8B4C和10B4C粉末

2014-06-15魏红康张玉军谢志鹏汪长安

赵 林,魏红康,张玉军,谢志鹏,,汪长安,

(1. 景德镇陶瓷学院材料科学与工程学院,江西 景德镇 333403;2. 山东大学材料液态结构及其遗传性教育部重点实验室,济南 250061;3. 清华大学新型陶瓷与精细工艺国家重点实验室,北京 100084)

碳热还原法制备高性能10.8B4C和10B4C粉末

赵 林1,魏红康1,张玉军2,谢志鹏1,3,汪长安1,3

(1. 景德镇陶瓷学院材料科学与工程学院,江西 景德镇 333403;2. 山东大学材料液态结构及其遗传性教育部重点实验室,济南 250061;3. 清华大学新型陶瓷与精细工艺国家重点实验室,北京 100084)

采用碳热还原法制备出普通碳化硼(10.8B4C)粉末和硼10碳化硼(10B4C)粉末。系统研究了碳源、硼碳比、烧成温度、球磨时间等工艺参数对10.8B4C粉末性能的影响,并分别采用X射线衍射仪和激光粒度仪对其物相组成和粒度分析,实验结果表明:以碳黑为碳源、硼碳比为6∶7、烧成温度1750 ℃、球磨5 h后可制备出高纯度、中位粒径为2.56 μm的10.8B4C粉末。采用相同的工艺参数可制备出性能优良的10B4C粉末。

碳热还原;碳化硼;中位粒径;球磨

0 引 言

自然界中的天然硼(10.8B)由两种稳定的同位素10B(硼10) 和11B(硼11)组成,其丰度分别为19. 8% 和80.2%[1]。10B和11B在对中子吸收的能力方面表现出巨大的差异:10B对热中子的吸收截面为3837靶,10.8B为750靶,11B为0.05靶,即10B对热中子的吸收截面是10.8B的5.1倍, 是11B的7.7×104倍[2]。尤其随着现代工业、核能、医学等方面的发展,其应用范围日益广泛。10B主要应用在:(1)现代工业方面,10B对具有强辐射能力的高周期元素形成的γ射线具有良好的阻挡作用[3];(2)医学方面,将亲肿瘤的10B化合物注入患者体内,10B便会聚集于肿瘤细胞内,此时用热中子从患者体外进行照射,中子被10B俘获后发生10B(n,α) 7Li反应,利用反应产物α粒子和锂-7粒子的来杀伤肿瘤细胞[4];(3) 核能方面,10B具有非常强的中子吸收能力(仅次于Gd、Sm、Cd等少数几种元素),能控制核反应中的中子通量密度,因此可以用作反应堆的屏蔽材料、防护材料以及中子计数器[5,6]。

10B4C具有熔点高(2450 ℃)、耐化学腐蚀、密度低(2.51 g/cm3)、热稳定性好、吸收中子能力强等优良物理化学性能[7,8]。相对于纯元素10B、Gd、Sm和Cd而言,10B4C价格相对比较低,不产生放射性同位素,二次射线能量低,在核能材料中越来越受到青睐。其主要应用包括:(1)将10B4C粉与石墨粉混合制成硼碳砖,用于反应堆外部,防止放射性物质外泄;(2)将10B4C粉高温压制成制品,做反应堆控制棒,控制反应堆反应速度;(3)将10B4C粉高温压制成制品,做反应堆屏蔽材料,吸收放射性物质;(4)采用常压烧结工艺,将10B4C粉末烧结成块状,用于反应堆的屏蔽材料[9,10]。高质量的10B4C粉末原料是获得高性能10B4C核能材料的先决条件。因此要制备性能优异的10B4C核能材料,首先需要制备出高纯度、较细粒度、性能优良的10B4C粉末原料。

目前合成碳化硼粉末的方法有碳热还原法、自蔓延高温合成法、元素直接合成法、化学气相沉积法和机械合金化法等[11,12]。迄今为止生产碳化硼粉末还是主要采用碳热还原法,但制得的碳化硼粉末纯度较低。本文主要研究采用碳热还原法利用多功能烧结炉制备高纯度10.8B4C粉末工艺,包括碳源、硼碳比、烧成温度、球磨时间等因素对10.8B4C粉末性能的影响,并应用于10B4C粉末的生产中,制备出性能优良的10B4C粉末。

1 实 验

1.1 实验原料

普通硼酸(H310.8BO3,工业纯,含量≥99%,淄博永泰达化工有限公司);硼10酸(H310BO3,工业纯,丰度≥70%,大连博恩坦科技有限公司);碳黑(工业纯,灰份≤0.1wt.%,潍坊致达有限公司);柠檬酸(化学纯)。

1.2 粉末样品制备

以H310.8BO3与柠檬酸为原料按照一定比例配制成混合水溶液,添加25%氨水调节pH=2-3,在60 ℃进行磁力搅拌制备出稳定透明的溶胶,溶胶在烘箱中70 ℃条件下干燥后形成凝胶,然后置于石墨模具内在1700 ℃-1800 ℃氩气气氛下进行烧成。

按照一定比例分别将H310.8BO3和H310BO3与碳黑放进球磨罐中,加入适量无水乙醇作为球磨介质,球磨6 h制得混合浆料,浆料在烘箱中70 ℃条件下干燥,然后置于石墨模具内在1700 ℃-1800 ℃氩气气氛下进行烧成。

将烧成后的样品放入行星磨中,球磨罐尺寸为Φ150×200 mm,球料比2∶1,钢球直径5-20 mm,球磨一段时间后得到纯度高、中位粒径小的碳化硼粉末。

1.3 表 征

采用D8 ADVANCE型X射线衍射仪测定碳化硼粉末的X射线衍射谱,分析其物相组成,测试条件为:CuKα辐射源 ( λ=0.15405 nm ),工作电压40 KV,工作电流30 mA,扫描形式为步进扫描,扫描速度2 °/min,扫描范围为10-70 °;采用LS908激光粒度仪测试碳化硼粉末的粒度。

2 结果与分析

2.110.8B4C粉末的制备

2.1.1 碳源对10.8B4C粉末性能的影响

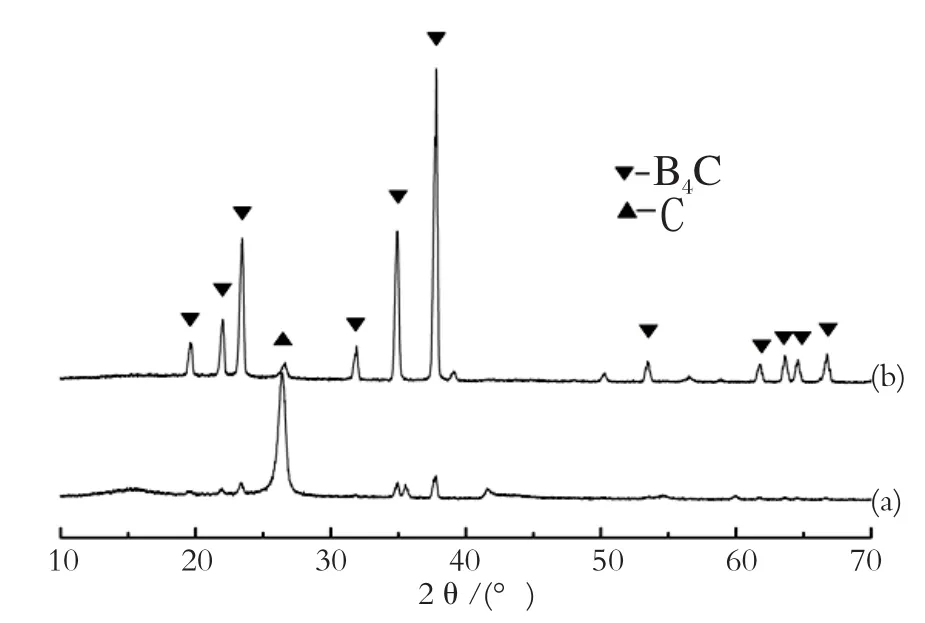

图1为不同碳源制备氮化硼粉末的X射线衍射图谱。从图1中可以看出,以碳黑和硼酸为原料制备的氮化硼粉末,主晶相为碳化硼,只有少量游离碳的存在。而当碳源为柠檬酸时制备氮化硼粉末,其主衍射峰为26.5 °附近碳的衍射峰,次晶相为碳化硼,这可能是因为以H310.8BO3与柠檬酸为原料制备的凝胶高温热解生成氧化硼和碳的反应不充分,导致最终生成的碳化硼含量少,未参与反应的氧化硼大量挥发后碳有残余。由此可见,采用碳黑和硼酸为原料制备的氮化硼粉末性能较好。

2.1.2 硼碳比对10.8B4C粉末性能的影响

图1 不同碳源制备碳化硼粉末的X射线衍射图谱 (a) C6H8O7(b) CFig.1 XRD patterns of10.8B4C powder with different carbon sources (a) C6H8O7(b) C

硼酸和碳黑的反应按如下方程式进行:

可以看出,原料中B/C的理论值为4/7,但在碳热还原法制备碳化硼中,配料时硼酸须过量,这是因为硼酸在185 ℃即可脱水分解为氧化硼,随着硼酸的脱水,水蒸气会带走部分氧化硼。此外,在氧化硼碳化过程中,CO和CO2的逸出也会带走大量的氧化硼蒸气。

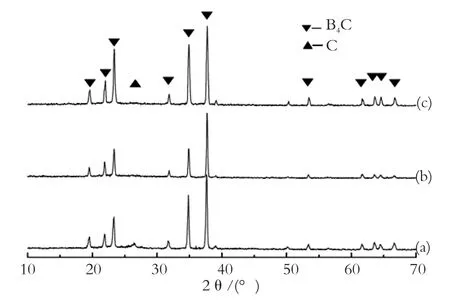

不同硼碳比制备氮化硼粉末的X射线衍射图谱如图2所示。由图2可知,随着硼碳比的增加,氧化硼的衍射峰逐渐增强,这是因为当硼碳比低于6∶7时,过量的硼酸分解为氧化硼,一部分被水蒸气、CO和CO2带走,剩余的氧化硼不足或刚好与碳反应生成碳化硼,衍射图中不存在氧化硼相;而当硼碳比高于8∶7时,氧化硼与碳反应生成碳化硼后,还有大量的剩余,保留在碳化硼粉末中。碳化硼的衍射峰出现先增加后降低的趋势,这是因为当硼碳比低于6∶7时,氧化硼不足,随着硼碳比的增加,生成碳化硼的量逐渐增多,衍射峰逐渐增强;而当硼碳比高于8∶7时,过量的氧化硼会包裹在碳的表面,阻碍碳化硼的生成,导致碳化硼衍射峰的降低。因此最佳的硼碳比应为6∶7。

2.1.3 烧成温度对10.8B4C粉末性能的影响

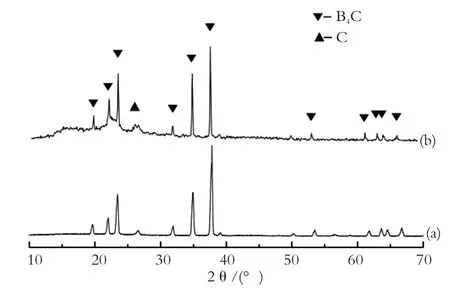

不同烧成温度制备氮化硼粉末的X射线衍射图谱如图3所示。从图中可以看出,随着烧成温度的增加,碳化硼晶相的衍射峰逐渐增强,这是因为随着温度的增加,碳化硼的结晶驱动力也随之增大。同时在1700 ℃下合成的碳化硼粉末有游离碳衍射峰,而在1750 ℃和1800 ℃下合成的碳化硼粉末中没有明显的碳衍射峰。

图2 不同硼碳比制备碳化硼粉末的X射线衍射图谱(a) 5∶7 (b) 6∶7 (c) 8∶7 (d) 10∶7Fig.2 XRD patterns of10.8B4C powder with different B/C molar ratios (a) 5∶7 (b) 6∶7 (c) 8∶7 (d) 10∶7

由表1可见,温度较低时样品中位粒径较小,随温度升高,样品中位粒径逐渐增大。中位粒径小的颗粒比表面积大,在制备陶瓷制品时易扩散烧结。因此,从碳化硼粉末纯度、粒度等方面综合考虑,应选择烧成温度为1750 ℃。

图3 不同烧成温度制备碳化硼粉末的X射线衍射图谱(a) 1700 ℃ (b) 1750 ℃ (c) 1800 ℃Fig.3 XRD patterns of 10.8B4C powder with different calcining temperatures (a) 1700 ℃ (b) 1750 ℃ (c) 1800 ℃

表1 不同烧成温度制备碳化硼粉末的中位粒径Tab.1 Median particle diameter of10.8B4C powder withdifferent calcining temperatures

图4 不同球磨时间后碳化硼粉末的中位粒径Fig.4 D50of10.8B4C powder with different milling time

2.1.4 球磨时间对10.8B4C粉末性能的影响

采用碳热还原法制备的碳化硼粉末,其粒度相对比较大,需要通过粉碎后才能使用。球磨工艺粉碎效率比较高,但是容易引入Fe杂质,导致其纯度下降。因此需要控制好球磨时间,一方面使碳化硼达到比较细的粒度,另一方面尽可能的减少Fe杂质的引入。

图5 不同硼原子量的硼酸制备碳化硼粉末的X射线衍射图谱(a) H310.8BO3(b) H310BO3Fig.5 XRD patterns of B4C powder with different B (a) H310.8BO3(b) H310BO3

图4为不同球磨时间后碳化硼粉末的中位粒径。从图4看出,球磨时间在5 h以内,碳化硼粉末粒度随着时间的增加而迅速降低,超过5 h后碳化硼粉末粒度降低逐渐变慢,D50趋于稳定在2.56 μm左右。

2.210B4C粉末的制备

图5为不同硼原子量的硼酸制备碳化硼粉末的X射线衍射图谱。从图中可以看出, 分别采用H310.8BO3和H310BO3为原料制备的10.8B4C和10B4C粉末,其衍射峰强度都比较高,采用H310BO3为原料制备的10B4C衍射峰更加尖锐。因此制备10B4C粉末可以采用与10.8B4C粉末相同的制备工艺。

3 结 论

采用碳热还原法,以碳黑为碳源、硼碳比为6∶7、烧成温度1750 ℃制备出了纯度高、中位粒径为31.05 μm的10.8B4C粉末。球磨5 h后,10.8B4C粉末的中位粒径可以达到2.56 μm。采用相同的工艺参数可制备出性能优良的10B4C粉末。

[1] 邱陵. 化学法分离同位素原理[M] . 北京:原子能出版社, 1990.193-204.

[2] HEALY R M, PALKO A A. Separation of boron isotopes. J. Chem. Phys. , 1958, 28(2): 211-214

[3] 李建平. 硼同位素开发进展与生产[J]. 过滤与分离, 2013, 23(4): 20-23.

LI Jianping. Journal of Filtration and Separation, 2013, 23(4): 20-23.

[4] 赵志祥. 应用前景广阔的硼中子俘获治疗技术[J]. 中国核工业, 2013(9): 33-35.

ZHAO Zhixiang. China Nuclear Industry, 2013(9): 33-35.

[5] ANGELONE M, ATZENI S, ROLLET S. Conceptual study of a compact accelerator-driven neutron source for radio isotope production, boron neutron capture therapy and fast neutron therapy[J]. Nuclear Instruments and Methods in Physics Research Section A, 2002, 487(3): 585-594.

[6] VERBEKE J M, LEUNG K N, VUJIC J. Development of a sealed-accelerator-tube neutron generator[J]. Applied Radiation and Isotopes (Incorporating Nuclear Geophysics), 2000, 53(4-5): 801-809.

[7] 裴立宅, 肖汉宁, 祝宝军, 等. 碳化硼粉末及其复相陶瓷的研究现状与进展[J]. 稀有金属与硬质合金, 2004, 32(4): 46-50.

PEI Lizhai, et al. Rare Metals and Cemented Carbides, 2004, 32(4): 46-50.

[8] 江涛, 金志浩, 金海云. 可加工B4C/BN复相陶瓷的制备及其高温抗氧化性能[J]. 硅酸盐学报, 2012, 40(9): 1235-1241.

JIANG Tao, et al. Journal of the Chinese Ceramic Society, 2012, 40(9): 1235-1241.

[9] 王零森, 方寅初, 吴芳, 等. 碳化硼在吸收材料中的地位及其与核应用有关的基本性能[J]. 粉末冶金材料科学与工程, 2000, 5(2): 113-120.

WANG Lingsen, et al. Materials Science and Engineering of Powder Metallurgy, 2000, 5(2): 113-120.

[10] 曹仲文. 碳化硼材料在核反应堆中的应用与发展[J]. 辽宁化工, 2006, 35(7): 399-400.

CAO Zhongwen. Liaoning Chemical Industry, 2006, 35(7): 399-400.

[11] 贾宝瑞, 秦明礼, 李慧, 等. 碳化硼粉末制备方法的研究进展[J]. 材料导报, 2010, 24(5): 32-34.

JIA Baorui, et al. Materials Review, 2010, 24(5): 32-34.

[12] 鲁元, 龚楠, 荆强征, 等. 碳热还原法制备多孔氮化钛陶瓷[J].陶瓷学报, 2014, 35(2): 177-181.

LU Yuan, et al. Journal of Ceramics, 2014, 35(2): 177-181.

High Performance10.8B4C and10B4C Powders Prepared by Carbothermal Reduction Method

ZHAO Lin1, WEI Hongkang1, ZHANG Yujun2, XIE Zhipeng1,3, WANG Chang’an1,3

(1. School of Materials Science and Engineering, Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China; 2. Key Laboratory for Liquid-Solid Structural Evolution and Processing of Materials (Ministry of Education), Shandong University, Jinan 250061, Shandong, China; 3. State Key Laboratory of New Ceramic and Fine Processing, Tsinghua University,

Beijing 100084, China)

10.8B4C and10B4C powders were prepared by carbothermal reduction method. The infuence of process parameters such as carbon source, B/C molar ratios, calcining temperature and milling time on the properties of10B4C powder was researched. X-ray diffractometer and Laser particle size analyzer were used to analyze phase composition and particle size, respectively. The results show that10.8B4C powder with high purity and median particle diameter of 2.56 μm was prepared with carbon black as carbon source, B/C molar ratios of 6∶7, calcining temperature of 1750 ℃ and milling for 5 h.10B4C powder with high properties could be prepared with the same process parameters.

carbothermal reduction; boron carbide; median particle diameter; milling

date: 2014-03-18. Revised date: 2014-04-05.

TQ174.75

A

1000-2278(2014)04-0372-04

10.13957/j.cnki.tcxb.2014.04.005

2014-03-18。

2014-04-05。

国家自然科学基金(编号:51202097,51102120);江西省自然科学基金(编号:20132BAB216008);清华大学新型陶瓷与精细工艺国家重点实验室开放基金(编号:KF1202);景德镇市科学技术局科技计划项目(编号:2012JGY-1-49);辽宁省镁资源与镁质材料工程技术研究中心开放基金(编号:USTLKEC201410)。

赵林(1981—),男,博士,讲师。

Correspondent author:ZHAO Lin(1981–), male, Ph.D., Lecture.

E-mail:linzhaocn@126.com