高集成度的矿灯电源管理电路

2014-06-13王丽芳宋仁旺闫晓梅太原科技大学复杂系统与计算智能实验室太原030024

王丽芳,宋仁旺,闫晓梅(太原科技大学复杂系统与计算智能实验室,太原 030024)

矿灯是煤矿工人必备的井下照明工具,属于一种特殊的防爆产品,其安全性能和质量与煤矿安全生产息息相关。通过对瓦斯爆炸矿难事故的调查和统计得出,有相当一部分的矿难事故是由矿工随身携带的矿灯电路的散热、保护措施和工艺处理不当引起的。因此,研究开发技术先进、具有多重功能、安全可靠的新型矿灯电源管理系统势在必行。

本文设计了一种高集成度的锂电池LED矿灯电源管理电路。首先对锂电池采用恒流-恒压模式进行充电,然后锂电池作为电源,驱动主辅一体的LED灯。锂电池的充电电流和LED的驱动电流都可以通过外围的电阻进行设置。当电池充满时,充电电路自动关断,具有过充的保护功能;当温度升高时,芯片能够及时对充电电流做出相应的调整,电路具有温度保护功能;放电时,电池电压小于3.4 V时,主光源自动灭,具有过放的保护功能。实验表明:辅灯照明时间36 h,充电时间小于10 h,主灯照明时间为25 h,主灯在1 m范围内,光照度不小于1200 Lm,满足井下使用要求。

1 矿灯电源管理电路的原理

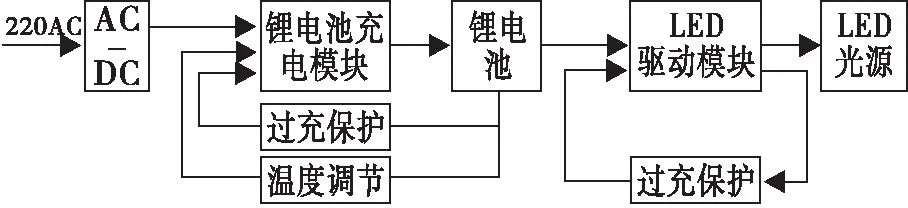

矿灯电源管理电路由3部分构成:AC-DC转化模块、锂电池充电模块和放电模块部分,原理框图如图1所示。

图1 矿灯电源管理电路的原理框图

AC-DC模块主要把220 V的交流电转化为直流电压(5.6 V),为锂电池充电模块提供直流电源,本文主要针对帽式的矿灯,所以直流电压由充电架直接提供;锂电池充电模块采用恒流-恒压充电模式的集成芯片:当电池电压低于2.9 V时,说明此时电池处于深度放电状态,进入预充电阶段,充电电流为恒流充电时的10%;当电池电压充到大于2.9 V小于4.2 V时,则进行恒定大电流充电,以减小充电时间;当恒流充电将电池电压充到4.2 V时,电池仍然没有充饱和,这时需要采用恒定电压来进行充电。在这个阶段,电池电压不再上升,被恒定在4.2 V左右,充电电流却是在逐渐减小。当充电电流减小到小于充电终止门限电流(70 mA)时,则认为电池已经充饱和,充电终止。 另外,如果温度升高,芯片能够自动检测并调整充电电流,起到温度保护的作用;如果充电正在进行或充电完成,电路都有相应的指示。

锂电池放电模块采用集成芯片,当电池电压大于3.4 V时,主灯点亮;当电池电压小于3.4 V时,辅灯点亮。主辅灯的工作状态可以通过芯片自动切换,也可以通过外接开关手工切换。

2 矿灯电源管理电路的主要硬件电路设计

2.1 锂电池充电模块

根据锂电池的充电特性,我们采用恒流恒压模式进行充电,结合矿灯的使用充电要求,我们对容量为4 Ah的锂电池采取700 mA的电流进行充电,电池电压达到4.2 V后采用恒定电压进行充电[1],电路如图2所示。

图2 锂电池充电电路

锂电池的充电模块主要采用集成TP4056芯片,引脚1为温度检测端,外接热敏电阻与电池相连,此引脚能够检测到温度的变化,然后对芯片的工作状态做出相应的调整;引脚3为接地端;引脚2为充电电流设置端,经过编程电阻R2接地,R2和VR2的大小决定充电电流,在预充电阶段,引脚2的电压被调制在 0.1 V;在恒流充电阶段,引脚2的电压被固定在 1 V,在充电状态的所有模式下,测量该管脚的电压都可以根据下面的公式来估算充电电流,具体关系如式(1):

(1)

式(1)中,VR2为电阻R2两端的电压;IBAT为锂电池的充电电流,R2取值为1.8K.

引脚4为内部电源VCC,范围0.3 V~8 V,当VCC与5引脚的电压差小于30 mV时,TP4056将进入低功耗的停机模式;引脚5为输出端连接电池的正极;引脚6为电池充电完成指示端。当电池充电完成时,引脚6的电压被内部开关拉到低电平,D3发光,表示充电完成。除此之外该引脚将处于高阻态,D3不发光,表示充电未完成;引脚7漏极开路输出的充电状态指示端。当充电器向电池充电时,引脚7被内部开关拉到低电平,D2发光,表示充电正在进行。否则引脚处于高阻态,D2不发光,表示充电结束。引脚8为芯片始能输入端。连接电源VCC,为高输入电平,使TP4056 处于正常工作状态。

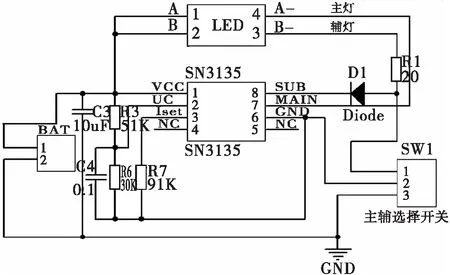

2.2 LED灯的驱动模块

根据矿灯的井下照明要求[2],LED主光源的照度在1 m不小于1 200 Lm,照明时间不小于16 h,辅光源的照明时间不小于36 h,驱动电路如图3所示。

图3 锂电池放电电路

电路的核心器件为专用的矿灯LED驱动芯片SN3135[3].引脚1为内部电源端,连接电池的正极;引脚2为输入欠压检测管脚,欠压阈值电压UTH通过外部电阻R3和R6串联来设定,关系如(2)式:

(2)

考虑到电池大部分时间是处于放电平台电压(3.7 V)状态,所以其欠压值时电池电压UBAT设置为3.4 V,即电池电压低于3.4 V时,引脚2的电压低于欠压阈值1.24 V,辅灯亮,主灯灭;当电源电压从低到高变化,引脚2电压比欠压阈值高80 mV时,主灯亮,辅灯灭。主灯的电流IMAIN设置端为引脚3,与外接电阻R7有关,关系如式子(3);辅灯的电流ISUB与VBAT、VF2、Vd1和R4有关,关系如式(4):

(3)

(4)

式(3)中VREF的典型值为1.2 V.式(4)中VBAT为电池电压、VF2为辅灯导通电压、Vd1为二极管D1的导通电压。

引脚7、8为主辅灯的阴极;引脚6为芯片的地。电路中SW1为一个3端开关,当接通中间时(3和2相连),主灯打开;当接通上面时(3和1相连),辅灯打开;当1、2都不跟3相连时,主灯和辅灯都关断。所以此电路中主辅灯的工作状态,不仅可以通过芯片内部检测引脚2的电压自动切换,也可以通过外部开关SW1进行手动切换。

3 矿灯电源管理电路的实验结果

3.1 矿灯电源管理电路的充电测试

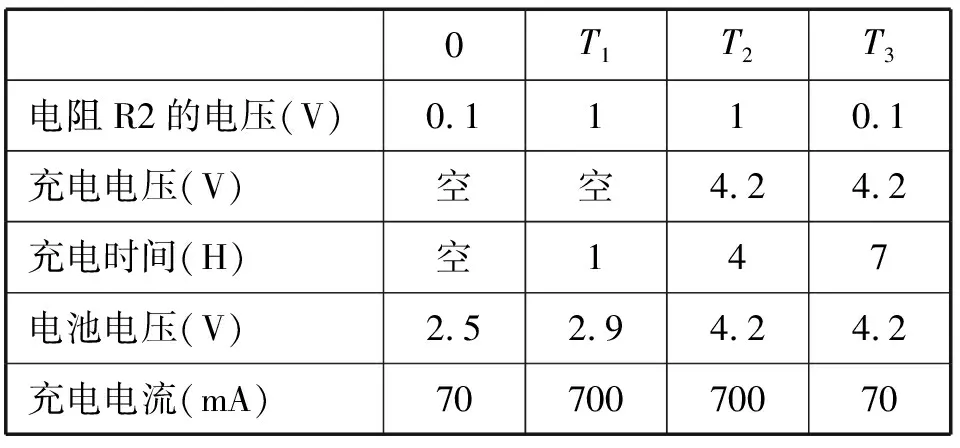

根据锂电池的工作参数,电压范围为2.7 V~4.2 V,典型值为3.7 V.所以电池的电压为2.7 V时,开始充电,这样避免对电池进行过放;当电池的电压为4.2 V时,充电终止,这样避免对电池进行过充。在充电实验中,对电池电压、电流和TP4056的引脚2的电压进行连续监测,电池电压和电流与时间的关系曲线[4]如图4和表1所示:

图4 锂电池电压、电流与时间的曲线图

在0时刻,电池电压等于2.7 V,即电池电压下降到2.7 V,开始充电,红色的指示灯开始点亮。在0-T1段,进入预充阶段,以恒流充电电流的0.1倍进行充电,电池的电压逐渐上升,在T1时刻,电池的电压升到2.9 V,进入第二充电阶段。

在T1-T2段,电池进入恒流充电阶段,充电电流为700 mA,在此阶段电池的电压逐渐升高,在T2时刻,电池的电压达到4.2 V,进入第三充电阶段。

在T2-T3段,电池进入恒压充电阶段,充电电压为4.2 V,充电电流逐渐减小,充电电流下降到70 mA,充电结束,绿色的指示灯开始点亮。

表1 锂电池充电实验数据

根据表1的数据,可以对充电电流、充电时间进行理论计算:

充电时间:电池的容量为4 Ah,充电电流设定为700 mA时,充电时间(h)=电池的容量(mAh)×1.2/充电电流(mA)=7 h.

充电电流:在0-T1段,电阻R2的电压为0.1 V,代入式(1)得:充电电流为70 mA;在T1-T2段,电阻R2的电压为1 V,代入式(1)得:充电电流为700 mA;在T3时刻,电阻R2的电压为0.1 V,代入式(1)得:充电电流为70 mA.

从图4和表1可以看出,实验的理论数据与实际数据先吻合。

3.2 矿灯电源管理电路的放电测试

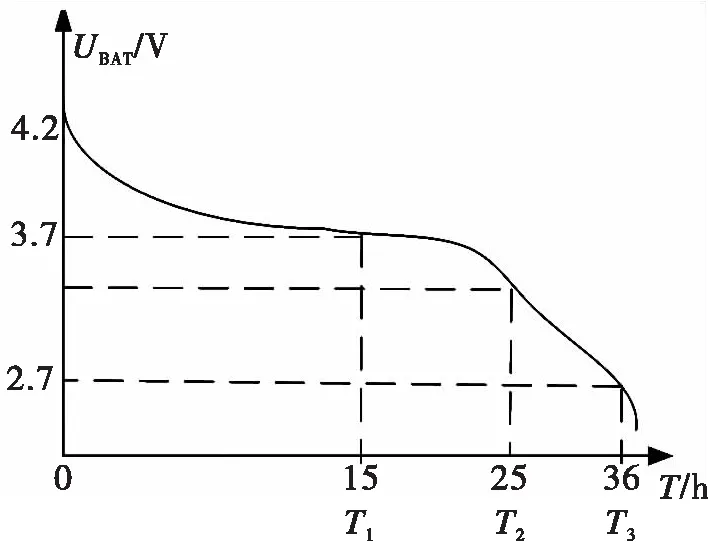

通过连续监测电池的电压与时间参数,对矿灯电源管理电路进行放电测试。测试曲线如图5所示:

图5 锂电池放电曲线

从图5可以看出:0-T1段,电池电压由4.2 V下降到3.7 V,在3.7 V左右工作时间较长,在电池下降到3.3 V时前,主灯连续工作时间为25 h,当电池电压继续下降时,辅灯开始点亮,到电池的而最低电压2.7 V,主辅灯连续工作时间为36 h.实验得到的数据表明,此电源管理电路能够满足矿灯的使用要求[5]。

4 结束语

通过对矿灯电源管理电路的分析,实验数据表明,此电路能够满足矿灯的使用要求。但考虑到矿灯工作环境的特殊性,在电路板的布局和工艺上都进行了处理,在电源充电部分,考虑到对锂电池的安全,在充电芯片的下面增加了散热片,使电路有较好的散热效果;在放电部分,为确保LED的使用效果,避免发生严重的光衰,电路板采用铝基板,并且在焊接工艺上,用导热胶把LED和电路板紧密连接在一起。总之,从电路的设计和电路板制作的工艺上,都确保了矿灯电源管理电路的稳定,进而更好的应用于井下照明。本设计在太原市万柏林区科技项目“新型锂电池LED矿灯电源管理系统”的资助下,在煤矿中进行了实际应用,效果良好。

参考文献:

[1] 李健.锂电池线性充电管锂芯片LTC4056及其应用[J].重庆教育学院学报,2010,23(3):20-21.

[2] 戴取光.智能线性锂电池充电器MAX1507[J].电子世界,2009,11(12):18-19.

[3] 钟国华.锂电池保护电路的芯片设计[J].通信电源技术,2008,14(5):15-17.

[4] 程剑评,魏同立.单节锂电池保护芯片的设计[J].电路与系统学报,2004,9(4):66-70.

[5] 朱军.一种低功耗的锂离子电池保护电路的设计[J].电子器件,2008,8(2):303-305.