双机架可逆冷连轧机加速过程厚度补偿策略

2014-06-13刘光明黄小洋黄庆学周存龙刘爱民

刘光明,黄小洋,黄庆学,周存龙,刘爱民

(1.太原科技大学材料科学与工程学院,太原 030024;2.济南钢铁股份有限公司冷轧厂,济南 250101)

双机架可逆冷连轧机组既能适应薄板坯连铸连轧技术的发展趋势,又满足小批量、多规格的市场需求,自出现以来发展迅速[1]。但轧制过程中机组需要频繁加减速,使产品超差长度过大,仍是影响机组成材率的关键环节。确定加减速过程中机组轧制状态的变化规律,并采取相应的补偿措施,是保证带材厚度精度,提高成材率的重要手段。轧机加速和减速过程中的各种规律均相反[2],本研究对双机架可逆冷连轧机组的加速过程进行了仿真计算,得出了厚度和张力的变化规律,制定了相应的补偿策略。

1 加速过程分析模型的建立

1.1 主要数学模型

凡是影响轧制力、原始辊缝和油膜厚度的因素都对带材的实际轧出厚度产生影响。其中涉及到的主要数学模型包括弹跳模型、轧制力模型、速度模型、摩擦系数模型、机架间张力模型和油膜轴承油膜厚度模型等。

1.1.1 弹跳方程

由于该机组支撑辊采用油膜轴承,故采用考虑油膜厚度的弹跳方程:

(1)

式中,h为出口厚度(mm),S为辊缝(mm),P为轧制力(N),Km为轧机纵向刚度(N/mm),Qf为油膜厚度(mm),i为机架号。

油膜厚度与轧辊线速度成正比,与轧制力成反比,其关系可以用Reynolds公式描述[3]:

(2)

式中,C为轴承直径间隙(mm);ξ0为轴承油的粘度(Pa·s);P为轧制力(N);v为轧辊线速度(mm/s);Lbr为轴承宽度(mm);Dbr为轴承直径(mm);Db为支撑辊直径(mm).

1.1.2 轧制力方程

轧制力模型采用Bland-ford理论模型的Hill简化式:

(3)

1.1.3 轧件速度方程

轧机出口的速度可以表示为:

vhi=(1+shi)vi

(4)

式中,sh为前滑率。

前滑方程为:

(5)

在冷轧薄板轧制时,忽略轧件的宽展,则秒流量方程可表示为:

HivHi=hivhi

(6)

式中,vH轧件入口速度(mm/s),vH=vcosα(1-sH);vh为轧件出口速度(mm/s).

则后滑率可表示为:

(7)

1.1.4 机架间张力方程

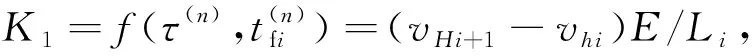

当上游机架带钢出口速度为vhi、下游机架带钢入口速度为vHi+1、机架间距离为Li时,机架间张力tfi对时间τ的导数为:

(8)

由于带钢速度是时间、张力等因素的函数,直接对式(8)进行积分很难得到解析解,故采用Runge-Kutta法进行数值求解[4],建立四阶标准Runge-Kutta公式如下:

(9)

1.1.5 加速度计算

加速过程中,给出主速度机架(该机组以下游机架为主速度机架)的加速度an,则各机架的加速特性可表示为:

(10)

式中,v0i和v0n为第i机架与第n机架的启动速度(mm/s).

1.2 主要计算方法

1.2.1 机架间的厚度延时计算方法

(11)

随着轧制过程的进行,第m时刻该点离开上游机架的距离为:

(12)

1.2.2 弹、塑性方程的联立求解

图1 割线法联立求解弹、塑性方程Fig.1 Secant method for elastic-plastic equation solution

(13)

弹跳方程为:

(14)

将式(14)代入式(13),可得割线法联立求解弹跳方程和轧制力方程的公式:

(15)

式中,K为轧件的塑性系数(N/mm).

2 加速过程带材厚度和张力变化分析

基于上述模型开发了双机架可逆冷连轧机组加速过程动态特性分析程序,对某双机架可逆冷连轧机组四道次轧制时的加速过程进行了计算分析。其中两架轧机的工作辊半径均取225 mm,轧机的纵向刚度系数均取5 280 kN/mm,轧制规程见表1[5],文中均以轧制时的上游机架为第1机架,下游机架为第2机架,加速开始时上游机架速度为1.0 m/s,取下游机架加速度1.0 m/s2.

表1 轧制规程Tab.1 Rolling schedule

由图2可以看出,在加速过程中各机架带材出口厚度和机架间张力均变小,在加速的初始阶段两者变化比较剧烈,当速度大于5 m/s时,其变化趋于平缓。加速过程中支撑辊油膜轴承油膜厚度增厚,辊缝减小,从而使出口厚度减小;同时轧机加速过程中,进入轧辊咬入区的润滑油量增加,摩擦系数减小,使轧制力和弹跳量均减小,也使带材出口厚度减小。加速过程中,压下量增大,前滑和后滑增大;摩擦系数减小,前滑减小,后滑增大;在两者的综合作用下,使得带钢在机架间的速度差增大,进而导致机架间张力减小。

3 加速过程完全辊缝补偿规律研究

为抵消或削弱加速过程中的厚度减薄,通常采用调节张力或压下的方式进行厚度补偿控制。张力补偿策略是在加速过程中降低张力,以补偿因速度增加导致的带材厚度减薄,但加速时张力已有所减小;且张力对带钢厚度的调节能力有限,仅用于调节小的厚度偏差或不能用辊缝作为调节量的情况;利用张力进行厚度补偿时,张力减小的非常迅速,易出现堆钢现象[6]。压下补偿策略是在加速过程中增大辊缝,以补偿由于速度增加而引起的带材厚度减薄;可以单独对摩擦系数进行补偿,也可以同时对摩擦系数和油膜轴承油膜厚度进行补偿;研究表明,对于五机架连轧机,采用压下方式同时进行摩擦系数和油膜厚度的补偿是加减速过程中的最佳厚度补偿方式[7]。与多机架连轧机组相比,双机架可逆冷连轧机组轧制状态对参数变化更为敏感[8],这里对利用辊缝同时对摩擦系数和油膜轴承油膜厚度进行补偿时轧制状态的变化规律加以研究。

对式(1)取增量形式,有:

(16)

为使各机架出口厚度不变,即δhi=0,须有:

(17)

分别取轧制力、摩擦系数及油膜厚度对轧辊线速度的偏微分,经推导可得:

(18)

其中,a为轧机的加速度(mm/s2).

图3为加速过程中,考虑摩擦系数补偿和油膜厚度补偿的总的辊缝补偿曲线。在加速初始阶段,摩擦系数变化较剧烈,油膜轴承油膜厚度变化较剧烈,其导致的带钢出口厚度变化量也较剧烈,故需要的辊缝补偿量较大,如图中所示曲线斜率较大,此时的补偿作用也最显著;正向轧制时,两个机架厚度减小量比较接近,但变形抗力大使得下游机架轧制力变化较大,故其需要的厚度补偿量也较大;逆向轧制时,上游机架厚度减小量较大,使得轧制力变化也较大,故其需要的厚度补偿量也较大。

图3 加速过程中的辊缝补偿量Fig.3 Gap compensation in acceleration process

图4为进行辊缝补偿后,加速过程中出口厚度和机架间张力的变化规律。从图中可以看出,在正向轧制时,经过辊缝补偿,上游机架厚度偏差由补偿前的-68 μm变为-4 μm,下游机架厚度偏差由补偿前的-120 μm变为+4 μm,机架间张力偏差由补偿前的-60 MPa变为-40 MPa;在逆向轧制时,经过辊缝补偿,上游机架厚度偏差由补偿前的-86 μm变为-25 μm,下游机架厚度偏差由补偿前的-67 μm变为-10 μm,机架间张力偏差由补偿前的-107 MPa变为-50 MPa.即进行辊缝补偿后,厚度偏差已控制在出口厚度的±1%范围内,基本满足了控制精度要求,且补偿后的张力变化量也大幅度减小,不会出现堆钢事故,所以加速过程按照此策略进行厚度补偿是符合控制要求的。

4 结论

(1)对双机架可逆冷连轧机组四道次轧制的模拟结果表明,加速轧制过程中,带材出口厚度和机架间张力均变小,且在低速阶段变化更剧烈,即在低速阶段进行厚度补偿作用更显著。

(2)建立了利用辊缝同时对摩擦系数和油膜厚度进行补偿的数学模型;采用该模型进行补偿后,带材出口厚差和张力波动均显著减小,已满足厚度控制要求,即该补偿策略是可行和有效的。

参考文献:

[1] 陈建民.济钢紧凑式双机架四辊可逆冷轧机介绍[J].轧钢,2006,23(3):31-34.

[2] 钟春生,夏钟鸣.关于五机架冷连轧机加减速过程辊缝补偿规律的探讨[J].西安冶金建筑学院学报,1980,3:90-100.

[3] 杨节.轧制过程数学模型(修订版)[M].北京:冶金工业出版社,1993.

[4] 贾利新,张国芳,吴仕文.数值分析[M].武汉:武汉大学出版社,2009.

[5] 候泽跃.双机架可逆冷轧机的静态和动态特性分析[D].沈阳:东北大学,2008.

[6] 钟春生.关于冷连轧机加减速过程张力补偿曲线及速度设定曲线的分析[J].西安冶金建筑学院学报,1980,1:95-105.

[7] GUO REMNMIN.Analysis of Dynamic Behaviors of Tandem Cold Mills Using Generalized Dynamic and Control Equations [J].IEEE Transactions on Industry Applications,2000,36(3):842-853.

[8] LIU GUANGMING,DI HONGSHUANG,ZHOU CUNLONG,et al.Tension and thickness control strategy analysis of two stands reversible cold rolling mill [J].Journal of Iron and Steel Research,International,2012,19(10):20-25.