近红外光谱的煎炸油羰基值检测及监控研究

2014-06-11王亚鸽张静亚于修烛陈秀梅

王亚鸽 张静亚 于修烛 陈秀梅

(西北农林科技大学食品科学与工程学院,杨凌 712100)

煎炸食品制作快捷、口感酥脆、风味独特,深受人们喜爱。然而,长时间高温油炸会引起煎炸油产生一系列的热氧化反应、聚合反应和水解反应,生成醛酮等羰基化合物。这些产物不仅影响油炸食品的色泽和风味,而且对人体健康产生危害[1]。因此,煎炸油的安全直接影响到煎炸食品的质量与安全。羰基值是煎炸油氧化的重要安全性指标之一[2-3],传统方法一般采用2,4-二硝基苯肼法(GB/T 5009.37—2003)进行羰基值测定,操作复杂、用时较长且消耗大量有机溶剂。近红外光谱(NIR)具有测定快速准确、无需样品预处理和不使用任何化学试剂等优点,已广泛应用于煎炸过程中的油脂氧化检测。国外许多学者利用近红外快速检测油脂煎炸过程中酸值、极性值和过氧化值等[4-9],而国内研究则主要集中在油炸过程中羰基值的变化规律、影响因素以及与色泽、黏度等其他指标的相关性方面[10-15],利用近红外光谱快速检测煎炸油羰基值以及利用模型对煎炸过程的羰基值监控均未见报道。

本研究以煎炸油为对象,利用近红外光谱建立煎炸油煎炸过程中的羰基值测定模型,对模型进行验证并利用模型对煎炸油煎炸过程中的羰基值进行监控。

1 材料与方法

1.1 材料与试剂

花旗起酥油(耐煎炸油)、大豆油(一级,金龙鱼)、菜籽油(三级,金龙鱼)、玉米油(金龙鱼)、食用调和油(金龙鱼):西安益海嘉里油脂工业有限公司;马铃薯:市购;2,4-二硝基苯肼:分析纯,上海研域生物科技有限公司。

1.2 仪器与设备

MPA-TM傅里叶变换近红外光谱仪(BRUKER OPTICS):德国布鲁克光学仪器公司,检测器为InGaAs,分析软件为OMNIC 7.3和TQ Analyst 7.2(美国尼高力公司);UV-124 0紫外可见分光光度计:日本岛津公司;WY型油炸锅:煎炸最高温度300 ℃,广州市唯利安西厨设备制造有限公司。

1.3 方法

1.3.1 样品采集

从5种油中任意选取2种油,按质量比1∶1、1∶2、1∶3混合,随机获得样品24个,然后将油样置于105 ℃烘箱中进行加速氧化,根据氧化时间不同,取原油、氧化程度较轻和氧化程度较高3个阶段的油样;将7 kg煎炸油倒入煎炸锅内,加热到油温(180±5) ℃,切成片状的马铃薯片以1.5 kg/h的速率进行煎炸,每30 min取油样1次,每次取100 mL油样。每天不间断煎炸6 h,共煎炸18 h,整个过程不加新油。最终共得108个样品,密封、铝箔纸包裹,置于4 ℃冰箱中。

薯片制作工艺参见文献[16]。

1.3.2 羰基值测定

羰基值测定:参照GB/T 5009.37—2003。

1.3.3 光谱采集

用傅里叶近红外光谱仪的液体腔(玻璃管内径为0.5 mm)采集油样光谱,波数范围:12 000~4 000 cm-1,光谱分辨率:4 cm-1,扫描次数:32次(约30 s),液体腔温度设定为60 ℃。扫描前水浴,使油样温度控制在60 ℃[6]。尽快完成光谱采集及羰基值测定,以减少环境因素等的影响,提高建模精度。

1.3.4 光谱处理

光谱预处理采用一阶求导、二阶求导、Norris导数平滑、标准正交变换(SNV)及多元散射校正(MSC)。利用主成分分析确定最佳主成分数,比较不同预处理方法的建模效果确定最优预处理方法,采用PLS法建立模型并进行验证。108个样品被随机分为校正集和验证集,其中校正集样品76个,羰基值范围为0.53~44.17 mmol/kg;验证集为32个,羰基值范围为1.98~43.51 mmol/kg。其中模型评价指标:相关系数(R)、校正标准偏差(RMSEC)及预测标准偏差(RMSEP)。

1.3.5数据分析

本试验采用t检验来判断近红外光谱法替代2,4-二硝基苯肼法是否可行,采用平均相对误差及相对标准偏差(RSD)分别对羰基值的验证集样品进行准确度和精密度检验。相关指标的计算公式如下:

1.3.6 监控分析

使用耐煎炸油进行煎炸,煎炸过程同文献[16]。每1 h 采集1个样品,取100 ml油样,冷却至60 ℃,直接利用近红外模型进行羰基值测定,同时利用传统方法测定羰基值,对两者结果进行相关性分析。每天连续煎炸6 h,当羰基值超过25 mmol/kg时,停止煎炸,整个过程不加新油。

2 结果与分析

2.1 羰基值范围

建立校正模型前,收集有代表性的样品尤为重要[17]。样品包含按不同比例混合的不同氧化程度的混合油及不同煎炸阶段的煎炸油,食用油羰基值的化学测定值分析结果见表1。

表1 食用油羰基值的化学测定值分析结果

由表1可以看出,校正集样品的羰基值范围为0.53~44.17 mmol/kg,验证集样品羰基值的范围为1.98~43.51 mmol/kg,《食用油煎炸过程中的卫生标准》(GB 7102.1—2003)规定食用油羰基值≤25 mmol/kg,所采集的样品覆盖了符合标准的油和不符合标准的油,样品具有较强的代表性。

2.2 光谱分析

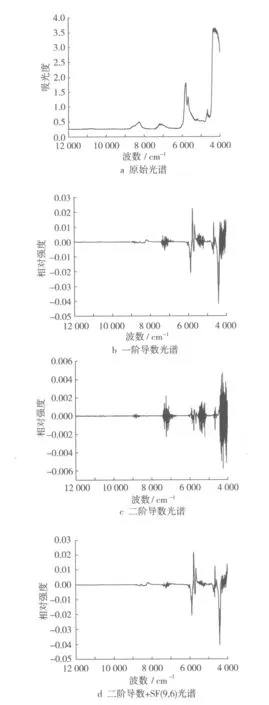

由于原始光谱数据受随机噪音、样品不均等影响,使得光谱中包含干扰信息,因此必须对光谱进行预处理来提取有效光谱信息[18],如求导、微分、平滑、归一化等。食用油原光谱及预处理光谱见图1。

由图1a可得,在8 280、7 074、5 801~5 795、5 678、4 663 cm-1处有较强的吸收峰。羰基化合物的吸收谱带很宽,基频、一级倍频、二级倍频和三级倍频的吸收谱带分别为:1 950~1 550 cm-1、3 824~2 818 cm-1、5 680~4 043 cm-1、7 550~5 166 cm-1[19],由此可得7 074、5 801~5 795、5 678、4 663 cm-1处的吸收可能与羰基的三级倍频、二级倍频有关,其中在4 695 cm-1附近的吸收峰与C=O伸缩振动的合频吸收有关[20]。取代基的同位素效应、质量变化、取代基团、共振等及它们之间的相互作用都会影响羰基化合物的吸收谱带位置[19]。8 280 cm-1处的波峰可能与C—H伸缩振动的二级倍频吸收有关[21]。

图1b~图1d分别是原始光谱经过一阶求导、二阶求导及二阶求导+SF(9,6)处理后的图谱,其中SF(9,6)表示Savitzky-Golay多项式平滑处理,移动窗口宽度为9,多项式次数为6。不同的预处理方法对光谱信息的处理结果不同。光谱的低阶微分处理对噪声影响敏感性较低,微分处理(图1b和图1c)可去除部分线性或接近线性的背景、噪声光谱对目标光谱的影响[22],强化谱带特征,提高分辨率和灵敏度;原始光谱经二阶导数和Savitzky-Golay平滑处理(图1d)后信噪比提高,可能是由于二阶求导与平滑相结合不仅消除了背景噪音的影响,而且降低了由于微分处理引起的光谱噪音增大的影响,同时,合适的平滑点数进一步提高了信噪比[18],最终达到改善光谱性状的目的[23]。

图1 食用油光谱图

2.3 主成分分析

主成分分析的目的是将数据降维,以除去化学信息中相互重叠部分。通过交互检验,得出不同主成分数下的预测残差平方和(PRESS)。最小的PRESS值对应的因子数作为模型的主成分数。在9 739~6 274 cm-1范围内,采用SNV和二阶求导条件下建立校正集模型,模型主成分分析结果见图2。

图2 不同主成分数下的RMSEC值

由图2可知,主成分数为1时,全光谱即12 000~4 000 cm-1贡献率为53.003%,选择范围即9 739~6 274 cm-1的贡献率为68.958%,校正模型的RMSEC值是8.26 mmol/kg;主成分数为9时,全光谱贡献率为97.104%,选择范围光谱贡献率为99.404%,校正模型的RMSEC值是4.08 mmol/kg;主成分为10时,校正模型的RMSEC值最小,为3.99 mmol/kg。校正模型采用10个主成分数建模能代替更多的光谱信息,校正模型中采用10个主成分。

2.4 不同预处理下的建模效果

在确定主成分的基础上,对光谱进行一阶求导、二阶求导、MSC、Norris平滑、Savitzky-Golay预处理,以消除样本不均匀、光散射、基线漂移等因素的影响。表2为食用油羰基值光谱不同预处理方法建模效果。

表2 食用油羰基值光谱不同预处理建模效果(主成分数为10)

注:aSF(9,6)表示在9个数据点、多项式次方为6次的条件下进行平滑处理;bNF(15,10)表示在段长(segment length)为15,段间距(gap between segments)为10的条件下进行Norris导数平滑处理。

由表2可知,在9 739~6 274 cm-1范围内,对原始光谱分别进行单一的一阶求导或二阶求导,均可提高光谱特性,表明导数处理可以去除背景噪音,强化谱带特性。但当同时采用二阶导数与NF平滑处理,R降低,可能因为平滑过度,部分有用的信息被过滤[24]。采用NF+二阶求导处理光谱,效果较差,而在同样波段下,采用SNV(SF或MSC)+二阶求导,或者单一采用二阶求导,效果均较好,说明在此波数范围内,采用NF+二阶求导的光谱预处理效果低于其它四种处理方法。在9 739~6 274 cm-1范围内,采用SNV和二阶求导进行光谱预处理,模型的相关系数最大(R=0.984 4),模型效果最好,故将其确定为最优建模条件。

2.5 模型建立及验证

最优建模条件下建模,即在9 739~6 274 cm-1波数范围内采用SNV和二阶求导,得到校正集模型并对模型进行验证。校正集和验证集的化学测定羰基值和近红外模型预测羰基值分布见图3和图4。

图3 校正集中化学测定羰基值和模型预测羰基值分布

图4 验证集中化学测定羰基值和模型预测羰基值分布

由图3、图4可以看出,校正集中的化学测定羰基值和近红外模型预测羰基值相关系数R为 0.984 4,校正误差均方根RMSEC为1.47 mmol/kg;验证集中的化学测定羰基值和近红外模型预测羰基值相关系数R为0.979 0,验证误差均方根RMSEC为1.73 mmol/kg。模型相关性高,表明羰基值模型可用。

2.6 准确度和精密度分析

本试验对预测集值和实测值进行配对t检验,其t值为1.93,小于临界值t31,0.05=2.04,表明可以利用近红外光谱法快速测定羰基值。随机取5个样品测定其平均相对误差,相对误差范围为1.2%~4.3%,均小于5%,表明模型具有较高的准确度;采用模型法平行测定样品羰基值5次,其RSD为1.53%,表明模型具有较高的精密度,即稳定性较好。

2.7 监控分析

使用耐煎炸油进行煎炸,每小时采集1个样品,待样品冷却至60 ℃,直接利用近红外模型测定羰基值,对煎炸油煎炸过程进行监控。当羰基值超过国家标准(25 mmol/kg)时停止煎炸。同时,对各阶段的油样采用化学法进行测定。2种方法所测羰基值相关性见图5。

图5 煎炸过程中模型预测值与化学测定值相关性分析

由图5可知,实测值与预测值决定系数R2高达0.995 2,线性相关性良好,模型可用于煎炸油煎炸过程监控。在实际应用中,可与油脂企业的侧线型自动采样分析系统相结合,获得实时油样,通过近红外获得光谱,利用模型对油脂的羰基值进行实时监控[19]。同时,煎炸13 h后,煎炸油的羰基值为29.53 mmol/kg,明显超出国家标准(25 mmol/kg),停止煎炸。2种方法测得的羰基值均随煎炸时间增长而线性增加,这与陈锋亮等[13]采用传统方法测得的煎炸过程中的羰基值变化规律相一致,进一步表明近红外光谱技术可用于煎炸油煎炸过程中羰基值的监控分析。

3 结论

基于近红外光谱技术建立煎炸油煎炸过程中羰基值检测模型,结果表明:9 739~6 274 cm-1波数范围内采用SNV和二阶求导进行光谱预处理,PLS建立模型,校正集和验证集的相关系数R分别为0.984 4和0.979 0,模型可用;模型预测羰基值值与化学法测定羰基值线性相关性良好(R2=0.995 2),模型适用于煎炸过程中羰基值的监控分析。若与油脂企业的侧线型自动采样分析系统相结合,可实现煎炸油煎炸过程中羰基值的实时监控。

[1]姚晓敏,孙向军,徐建强. 煎炸油质变检验初探[J]. 中国食物与营养,2000(5):28-30

[2]Farhoosh R, Moosavi S M R. Carbonyl value in monitoring of the quality of used frying oils[J].Analytica Chimica Acta,2008,617(1) :18-21

[3]Fritsch C.Measurements of frying fat deterioration: a brief review[J].Journal of the American Oil Chemists' Society,1981,58 (3):272-274

[4]Du R, Lai K, Xiao Z, et al. Evaluation of the quality of deep frying oils with Fourier transform near-infrared and mid-infrared spectroscopy[J].Journal of Food Science, 2012, 77 (2) :261-266

[5]Gerde J A. Rapid determination of degradation in frying oils with near-infrared spectroscopy[J].Journal of the American Oil Chemists Society,2007,84(6):519-522

[6]Ng C L, Wehling R L, Cuppett S L,et al.Method for determining frying oil degradation by near-infrared spectroscopy[J].Journal of Agricultural and Food Chemistry,2007,55(3):593-597

[7]Ng C L, Wehling R L, Cuppet S L. Near-infrared spectroscopic determination of degradation in vegetable oils used to fry various foods[J].Journal of Agricultural and Food Chemistry,2011,59(23):12286-12290

[8]Ogutcu M, Aydeniz B, Buyukcan M B, et al.Determining frying oil degradation by near infrared spectroscopy using chemometric techniques[J]. Journal of the American Oil Chemists Society, 2012, 89 (10) :1823-1830

[9]Yavari A A, Hamedi M, Haghbin S. Investigation of frying oil quality using VIS/NIR hyperspectral analysis[J].Journal of the American Oil Chemists Society,2009,86(10):941-947

[10]许荣华,闫喜霜,姜慧,等. 煎炸油羰基价的影响因素及其与黏度的关系研究[J]. 食品科学,2008,29(4):63-65

[11]许荣华,闫喜霜,姜慧,等. 煎炸油泡高值的稳定性及与羰基价的关系[J]. 食品科学,2008,29(7):65-66

[12]刘唯佳,郑东辉,闫晓侠,等. 炸油羰基价的影响因素及其与色泽关系的研究[J]. 农业机械,2012(12):38-40

[13]陈锋亮,魏益民,钟耕. 大豆油高温煎炸质变过程的研究[J]. 中国油脂,2006,31(8):19-22

[14]冯有胜. 高温对菜籽油质量的影响[J]. 中国油脂,2003,28(4):24-25

[15]李阳,钟海雁,李晓燕,等. 煎炸用油品质变化及测定方法研究进展[J]. 食品与机械,2008,24(6):148-151

[16]宋丽娟,于修烛,张建新,等. 煎炸油在薯片煎炸过程中的品质变化[J]. 食品科学,2011,32(5):70-74

[17]杨燕宇,陈社员. 油菜品质近红外反射光谱分析建模及应用研究进展[J]. 作物研究,2007(2):152-156

[18]郑咏梅,张铁强,张军,等. 平滑、导数、基线校正对近红外光谱PLS定量分析的影响研究[J]. 光谱学与光谱分析,2004,24(12):1546-1548

[19]陆婉珍,袁洪福,徐广通,等. 现代近红外光谱分析技术[M]. 北京:中国石油化工出版社,2010:141-149

[20]杰尔·沃克曼,洛伊斯·文依. 近红外光谱解析实用指南[M]. 北京:化学工业出版社,2009:49-67

[21]原姣姣,王成章,陈虹霞,等. 近红外漫反射光谱法测定油茶籽含油量的研究[J]. 林产化学与工业,2011,31(3):28-32

[22]浦瑞良,宫鹏. 高光谱遥感及其应用[M]. 北京:高等教育出版社,2000:53

[23]翁诗甫. 傅里叶变换红外光谱仪[M]. 北京:化学工业出版社,2005:137

[24]冯利辉,刘波平,张国文,等. 芝麻油中掺入菜籽油的近红外光谱研究[J]. 食品科学,2009,30(18):296-299.