甲醇催化脱水制丙烯反应器的研究进展

2014-06-09肖文德

黄 寻,肖文德

(上海交通大学 化学化工学院,上海 200240)

特约述评

甲醇催化脱水制丙烯反应器的研究进展

黄 寻,肖文德

(上海交通大学 化学化工学院,上海 200240)

甲醇制丙烯的基础研究和反应器开发取得了很大进展,几种热门的甲醇制烯烃反应器类型已经实现了工业化。总结了甲醇在ZSM-5分子筛催化作用下的反应特征,评述了当前研究比较突出的几种甲醇制烯烃工艺所采用的反应器类型,特别是多级绝热固定床、流化床、移动床反应器;分析了Lurgi公司多段绝热反应器的主要问题,即催化剂颗粒内扩散严重和烯烃停留时间过长,并由此提出了应用于甲醇制丙烃过程的结构化反应器和自热式反应器。

甲醇制丙烯反应器;甲醇制丙烯;ZSM-5分子筛;结构化反应器;列管式反应器

丙烯是石油化工最重要的基础原料之一,主要用于生产聚丙烯、丙烯腈和环氧丙烷等多种重要的有机化工原料。随着我国经济的发展,丙烯的需求量逐年上升。全球丙烯主要来源于乙烯裂解和催化裂化炼厂气,这些工艺路线使得目前丙烯处于乙烯生产的从属地位,并且严重依赖于石油资源,因此,既不能满足不断扩大的市场需求,又不符合我国“贫油富煤”的能源结构。另一方面,中东廉价天然气生产乙烯和美国丰富的页岩气生产乙烯,将进一步造成丙烯/乙烯的比例失调。

甲醇制丙烯(MTP)技术是一种以煤、天然气或生物质等经合成气生产的甲醇为原料,在酸性沸石分子筛的催化作用下,以多产丙烯为目标的新技术,是一种重要的C1化工过程,也是最有希望以煤代替石油路线的新工艺。发展MTP技术,一方面可以解决我国过分依赖石油进口的能源现状,另一方面可以缓解国内甲醇产能过剩的局面。受政策驱动,近年来MTP(包括甲醇制烯烃,MTO)技术在我国取得了显著成果,德国Lurgi公司的MTP技术、中国科学院大连化学物理研究所的甲醇制取低碳烯烃技术和中国石油化工集团公司的MTO技术等都顺利完成了工业化。反应器设计是MTP技术的核心问题之一,工业化装置中的反应器存在改进的空间。

本文评述了以丙烯为目标产物的固定床、流化床和移动床MTP反应器的优缺点,以期为工业装置的优化和新工艺的开发提供借鉴。

1 MTP反应特征

ZSM-5分子筛和SAPO-34分子筛是目前用于MTP过程的两种主要的分子筛催化剂[1]。其中,ZSM-5分子筛属于MFI型分子筛,孔径为0.56 nm;SAPO-34分子筛属于CHA型分子筛,孔径仅为0.38 nm。不同的骨架结构导致了不同的催化特性:在ZSM-5分子筛作用下,产物以丙烯为主,此外丁烯和戊烯的含量也较高;在SAPO-34分子筛作用下,产物主要为乙烯和丙烯,且含量相当。另外,SAPO-34分子筛中较大的笼型结构有利于结焦前体的生成,同时较小的孔道结构限制了扩散过程,故在相同条件下SAPO-34分子筛的失活速率比ZSM-5分子筛快得多。

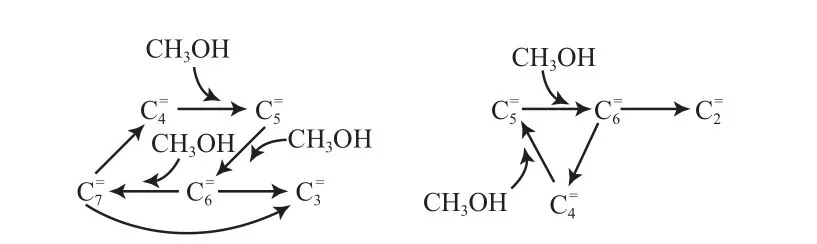

MTP反应涉及众多的反应物种和复杂的反应网络。在已报道的反应机理中,烃池机理[2]是目前比较公认的,但该机理描述的是微观过程,即使在某些条件下存在合理性,其对反应器设计的指导意义也不是很大。相反,甲基化裂化机理更能在宏观上直观地反映甲醇和烯烃转化的路径,特别是在固定床反应器中。根据Wu等[3]的研究,在ZSM-5分子筛催化剂作用下丙烯和乙烯的主要生成途径见图1。甲醇通过甲基化反应转化为烯烃,烯烃通过叠合裂化反应实现相互转化。

图1 HZSM-5分子筛催化作用下丙烯和乙烯的主要生成途径[3]Fig.1 Dominant paths of manufacturing propylene and ethylene on the HZSM-5 molecular sieve[3].

MTP过程具有以下特征:1)反应为强放热过程,主要来源于烯烃甲基化反应,其反应热(以每mol甲醇计)为50~70 kJ。尽管烯烃叠合裂化反应的反应热也很大,但这反应是可逆的,不可能进行得很彻底。2)纯甲醇进料时自催化效应明显,这可能是因为甲醇很难直接生成C—C键[4],产物的生成可加快甲醇的转化。因此,烯烃返混或循环是实现该过程的重要前提,不仅有利于加快反应的进行,而且可提高催化剂的利用效率。3)低碳烯烃为中间产物,过长的停留时间会降低低级烯烃的选择性。

2 MTP工业反应器的类型

2.1 多级绝热固定床

德国Lurgi公司利用ZSM-5分子筛开发出了固定床MTP工艺,并分别于2010年和2011年由我国神华宁煤集团和大唐国际集团实现了500 kt/a MTP技术的工业化。该工艺采用了两个连续的固定床反应器系统,即1个二甲醚预反应器和3个主反应器。在进入预反应器前,甲醇首先被预热至250~350℃,经氧化铝的催化作用转化成甲醇、二甲醚和水的平衡混合物。该过程的主要目的是移除部分热量,降低主反应器的热负荷。根据热力学计算,当主反应器的入口等效甲醇含量为6%(x)时,经预热反应和未经预反应的物料在甲醇完全转化时的绝热温升分别为16,20 ℃。

为保证生产的连续性和催化剂的活性,3个主反应器在运行时,2个主反应器用于MTP反应,1个主反应器用于催化剂再生,反应在460~480 ℃下进行。每个反应器内分布6个装填有ZSM-5分子筛的薄床层,级间采用甲醇/二甲醚冷激的方式进行换热。为保证最高的丙烯收率,乙烯和高碳烯烃均循环至第一层催化剂床层。为抑制催化剂积碳,在反应器的第一层中加入了大量的工艺蒸汽。循环的碳氢化合物和工艺蒸汽的加入还可稀释甲醇的浓度,并作为放热反应的热载体,有利于控制床层温升。

该工艺的甲醇转化率可以达到99%以上,设计丙烯选择性为71%。但根据文献[5]的报道,实际丙烯选择性在乙烯全回炼时只有55%,全回炼后也只有60%,因此没有达到设计要求。分析原因可能主要有两个方面:一是为降低反应器的压降,催化剂颗粒的粒径在毫米级,大颗粒催化剂会导致严重的内扩散效应,而烯烃是甲醇转化的中间产物,内扩散会导致副产物的增加。二是为降低每个床层的温升,甲醇在进口处的含量(x)只有6%~7%,使得甲醇转化速率缓慢,同时6段床层设计又延长了烯烃的停留时间。

2.2 流化床

流化床具有移热能力强、催化剂内扩散影响小、可实现连续反应-再生等优点。清华大学等联合开发了甲醇流化催化裂解制烯烃技术(FMTP),并于2009年完成了30 kt/a的工业试验。试验过程中,甲醇转化率大于99.8%,丙烯选择性为64.9%[6-7]。FMTP技术[8]包括MTO和乙烯、丁烯制丙烯(EBTP)两个主要反应,这两个反应分别在不同的反应器中进行。在MTO反应器中,甲醇自下而上穿过两个密相流化床层,与催化剂进行超短时间的逆流接触。EBTP反应器的主要功能是将乙烯、丁烯通过二聚、裂化等反应转化成丙烯,以提高产品的选择性。MTO和EBTP反应器均以SAPO-18/34混晶分子筛为催化剂,其微孔结构可有效限制C4及以上组分的生成。同时,两个反应器均采用两层流化床设计以减少丙烯的返混,进而减少丙烷的生成量。

与Lurgi公司的固定床技术相比,FMTP技术具有丙烯收率高、乙烯和丙烯的比例在0.02~0.85内可调节等优点。但其“四器”反应系统复杂,催化剂磨损严重,MTO和EBTP反应器中焦炭选择性分别达到4.4%和10.9%[7],远高于基于ZSM-5分子筛的MTP过程(焦炭选择性一般低于0.01%),降低了其经济性。

2.3 移动床

Luigi公司的MTP技术所使用的催化剂设计寿命只有8 000 h,需要反复再生12次左右,单程寿命约667 h[9],属于中等失活速率。浙江大学根据这一特点,开发了移动床甲醇制丙烯(MMTP)技术[10]。MMTP工艺采用两步法,即甲醇首先在醚化反应器中转化成二甲醚,然后在含氧化合物制烯烃(OTP)的移动床反应器中进一步转化成丙烯等产物。OTP反应器采用多级移动床,从预反应器出来的产物物流被分成两股:一股作为第一级移动床的进料,另一股再细分成多股作为级间冷激物料[11]。与Lurgi工艺不同的是,该工艺中OTP反应器使用的是醚化反应器中预积碳的ZSM-5分子筛催化剂,即所谓的“一剂两用”,其预期丙烯总收率达71%[12]。

UOP公司也提出了MTP的移动床技术[13],该技术同样采用了两步法。但与MMTP工艺不同的是醚化反应器采用的是活性氧化铝,OTP反应器可采用ZSM-5球形颗粒或与SAPO-34分子筛制成的混合颗粒。在OTP反应器中,催化剂装填在同轴环隙内,这种径向的床层配置可以降低压降,提供良好的流动分布。沿着催化剂移动方向,催化剂失活越来越严重。为在不同高度提供相同数量的活性位点,反应器下端的环隙宽度大于上端,以容纳更多的催化剂[14]。

移动床反应器兼具固定床反应器和流化床反应器的优点,克服了流化床返混较大的缺点,同时通过床层移动可以实现催化剂的连续更新,进而避免了固定床催化剂活性随时间变化的特点。但移动床反应器装置控制复杂,尤其是移热困难,限制了其应用。

3 改进的固定床

与其他反应器类型相比,固定床具有结构简单、几乎不存在返混、催化剂无磨损等特点,因此一直是工程设计中的首选反应器。根据Lurgi反应器工艺中的不足,近年来本课题组系统研究了固定床的改进,具有良好的应用前景[15-16]。

3.1 规整催化剂

规整催化剂是将催化剂原粉或活性组分负载在具有一定三维结构的载体(如蜂窝陶瓷、金属丝网和SiC泡沫等)上。与传统的颗粒催化剂相比,规整催化剂具有显著的特点:1)催化剂负载层厚度小,可显著降低内扩散效应;2)多孔结构可以减小流动阻力。因此,规整结构催化剂成为近年来化工过程强化研究和开发的热点之一。

目前,已有文献报道了将规整催化剂应用于MTP过程的研究。Jiao等[17]在SiC表面原位合成了ZSM-5晶体,活性实验结果表明,丙烯的选择性较颗粒催化剂高10%左右。Lefevere等[18]将ZSM-5原粉负载在金属丝网上,所得的催化剂表现出高活性和高乙烯和丙烯选择性。由Guo等[15-16]的模拟结果可知,在烯烃回流情况下规整固定床最高的丙烯选择性和甲醇转化率分别达到88%和95%,而相同情况下,散堆固定床上二者分别只有82%和80%,且要实现甲醇全部转化,散堆固定床的催化剂装填量将是规整固定床的5倍。由此可见,规整催化剂在改善丙烯选择性方面具有很大潜力。

ZSM-5规整催化剂的制备方法主要有3种:一是直接将分子筛成型为规整结构[19];二是在合成分子筛时加入载体,使ZSM-5分子筛在载体上原位结晶[20];三是先制备ZSM-5分子筛原粉,然后将其负载在合适的载体(如堇青石蜂窝陶瓷)上[21]。第三种方法可以利用成熟的分子筛生产工艺,催化剂层中晶粒随机堆叠形成的孔隙有利于减少扩散阻力,且研究比较广泛,故最有应用前景。

3.2 自热式列管反应器

与多段冷激式反应器不同,列管式反应器可使反应热连续不断地从催化剂中移除。即使进口甲醇含量大幅提高,反应温度也可被有效控制,从而省去多床层或多个反应器串联的设计。此外,只需增加管数,就可实现放大。根据郭文瑶[16]的实验结果可知,在乙烯和C4~6烯烃循环的条件下,单段反应器的丙烯选择性可达86%,每增加一段催化剂床层,丙烯选择性降低5%左右。因此,这种传统、简单的反应器形式也可作为甲醇制丙烯的一个选择。Mobile公司[22]在20世纪80年代就提出了将列管式反应器应用于MTP过程,反应温升可控制在20 ℃。

由于ZSM-5分子筛催化的甲醇转化反应温度通常在450 ℃以上,且装置产能都在500 kt/a以上,因此,列管式MTP反应器需要大量的高温冷却介质(如无机熔盐)循环,给工艺设计和操作带来困难。这一问题可通过自热式反应器[23]解决,即先将原料气(包括甲醇、二甲醚、循环烯烃等)预热到一定温度作为冷却剂通入壳程,经换热后再进入装有催化剂颗粒的管程进行反应。根据能量计算,进口甲醇含量为30%(x)时,反应的绝热温升约为100 ℃。因此,进口温度应在350~370 ℃较适宜。

在工业反应条件下,甲基化反应非常快,反应放热速率甚至大于移热速率,使局部温度过高。因此,在反应管内应通过添加惰性填料的方式来稀释催化剂,使沿轴向方向上的放热均匀,从而使反应温度更易控制,同时不改变产物分布。此外,自热式反应器的反应和换热是一个强耦合过程,目前有关应用在MTP过程中的系统研究较少。

4 结语

世界石油资源的短缺和原油价格的上涨给我国国民经济带来了严峻的挑战,发展以煤炭为基础的烯烃生产技术已成为缓解能源供应的必然趋势。在已经开发的各种MTP工艺中,多段固定床、流化床和移动床技术各有不足,但固定床凭借操作简单、结焦缓慢、催化剂无磨损等优势,在未来具有很强的竞争力。尽管目前丙烯的选择性较低,但通过改变固定床的形式和结构(如装填规整催化剂或采用自热列管式反应器),这一问题有望得到改善和解决。

[1] 朱杰,崔宇,陈元君,等. 甲醇制烯烃过程研究进展[J]. 化工学报,2010(7):1674 - 1684.

[2] Olsbye U,Svelle S,Bjørgen M,et al. Conversion of Methanol to Hydrocarbons:How Zeolite Cavity and Pore Size Controls Product Selectivity[J]. Angew Chem Int Ed,2012,51(24):5810 - 5831.

[3] Wu Wenzhang,Guo Wenyao,Xiao Wende,et al. Dominant Reaction Pathway for Methanol Conversion to Propene over High Silicon H-ZSM-5[J]. Chem Eng Sci,2011,66(20):4722 - 4732.

[4] Jiang Yijiao,Wang Wei,Reddy Marthala V R,et al. Effect of Organic Impurities on the Hydrocarbon Formation via the Decomposition of Surface Methoxy Groups on Acidic Zeolite Catalysts[J]. J Catal,2006,238(1):21 - 27.

[5] 阿古达木,孙勇,张飞跃. 神华宁煤甲醇制丙烯装置产物分布探讨[J]. 煤化工,2013(1):58 - 60.

[6] 陆军. 流化床甲醇制丙烯工业试验装置投料运行总结[J]. 中氮肥,2012(2):11 - 15.

[7] 赵以辉,苏传好. 流化床甲醇制丙烯(FMTP)技术催化剂损耗问题探讨[J]. 河南化工,2011,28(11):34 - 36.

[8] 耿玉侠. 流化床甲醇制烯烃(FMTP)工艺及工程技术开发[C]//中国煤炭工业协会. 2010中国国际煤化工发展论坛论文集. 2010:77 - 81.

[9] 李智,尉刚. Lurgi MTP工艺技术工业应用评述[J].广州化工,2013(17):192 - 194.

[10] 浙江大学. 一种用于甲醇制备丙烯工艺的多级移动床反应系统的装置:中国,102240527A[P]. 2011-04-21.

[11] 浙江大学. 一种多级移动床反应器温度控制的方法:中国,102276407A[P]. 2011-04-21.

[12] 严丽霞,蒋云涛,蒋斌波,等. 移动床甲醇制丙烯技术的工艺与工程[J]. 化工学报,2014,65(1):2 - 11.

[13] 环球油品公司. 使用移动床技术和醚化步骤将醇类含氧物转化为丙烯:中国,101023047A[P]. 2005-08-01.

[14] UOP Corporation. Moving Bed Hydrocarbon Conversion Process:US,5157181[P]. 1992-10-20.

[15] Guo Wenyao,Xiao Wende,Luo Man. Comparison Among Monolithic and Randomly Packed Reactors for the Methanolto-Propylene Process[J]. Chem Eng J,2012,207/208:734 -745.

[16] 郭文瑶. 固定床反应器中甲醇制丙烯过程的实验和模拟研究[D]. 上海:上海交通大学,2012.

[17] Jiao Yilai,Jiang Chunhai,Yang Zhenming,et al. Controllable Synthesis of ZSM-5 Coatings on SiC Foam Support for MTP Application[J]. Microporous Mesoporous Mater,2012,162:152 - 158.

[18] Lefevere J,Gysen M,Mullens S,et al. The Beneft of Design of Support Architectures for Zeolite Coated Structured Catalysts for Methanol-to-Olefin Conversion[J]. Catal Today,2013,216 :18 - 23.

[19] Lee Yun-Jo,Kim Ye-Won,Jun Ki-Won,et al. Textural Properties and Catalytic Applications of ZSM-5 Monolith Foam for Methanol Conversion[J]. Catal Lette,2009,129(3/4):408 - 415.

[20] Ivanova S,Louis B,Madani B,et al. ZSM-5 Coatings on β-SiC Monoliths: Possible New Structured Catalyst for the Methanol-to-Olefns Process[J]. J Phy Chem C,2007,111(11):4368 - 4374.

[21] Mitra B,Kunzru D. Washcoating of Different Zeolites on Cordierite Monoliths[J]. J Am Ceram Soc,2008,91(1):64 - 70.

[22] Mobile Oil Corporation. Conversion of Methanol to Olefns in a Tubular Reactor with Light Olefn Co-Feeding:US,4590320[P]. 1986-05-20.

[23] Garg R,Luss D,Khinast J G. Dynamic and Steady-State Features of a Cooled Countercurrent Flow Reactor[J]. AIChE J,2000,46(10):2030 - 2040.

(编辑 李明辉)

Progresses in Catalytic Reactors for Methanol Dehydration to Propylene

Huang Xun,Xiao Wende

(School of Chemistry and Chemical Engineering,Shanghai Jiao Tong University,Shanghai 200240,China)

Some progresses have been made in the fundamental study and reactor development for methanol to propylene(MTP) and several kinds of MTP reactors have been manufactured. The features of the MTP process were summarized and the popular reactor types for the MTP process were reviewed,especially multi-stage adiabatic f xed-bed reactor,f uidized-bed reactor and moving-bed reactor. The shortages of Lurgi’s multi-stage fixed-bed reactor were analyzed,namely internal diffusion effect inside the catalyst particles and the prolonged residence time of olef ns,and two eff cient reactors,namely the structured reactor and autothermal reactor for the MTP process were proposed.

methanol-to-propylene reactor;methanol to propylene;ZSM-5 molecular sieve;structured reactor;multitubular reactor

1000 - 8144(2014)12 - 1359 - 05

TQ 221.21

A

2014 - 07 - 01;[修改稿日期] 2014 - 09 - 15。

黄寻(1989—),男,重庆市人,博士生,电话13761228122,电邮 huangxun@sjtu.edu.cn。联系人:肖文德,电话 021 - 34203788,电邮 wdxiao@sjtu.edu.cn。