热洗法处理含油污泥工艺研究

2014-06-09余兰兰

余兰兰,宋 健,郑 凯,郭 磊

(1.东北石油大学 化学化工学院,黑龙江 大庆 163318;2.大庆油田第二采油厂,黑龙江 大庆 163414)

在石油与天然气开采及其生产加工过程中会产生大量的含油污泥,并且随着开采力度的加大,产出量逐年增多[1]。由于含油污泥种类、性质及油田环境的差异,采取的处理措施也不尽相同,目前国内外含油污泥处理方法主要有调质-机械分离法、热处理技术、溶剂萃取法、生物处理技术等[2-6]。热洗法由于处理设备简单、分离效率高,在英美等发达国家已得到了广泛应用,我国一些油田普遍采用热洗法与萃取法、超声波法联用处理污泥,无形中增加了处理成本,而单独采用热洗处理工艺的较少,并且针对热洗处理机理的研究也较少。

化学热洗法是通过热水溶液对含油污泥进行反复洗涤,洗涤过程中加入高效、适宜的化学药剂,再经加热、混合搅拌后静置沉淀,实现固液分离。分离出的油相经处理后进入储油罐,清洗液可再循环利用,剩余的污泥则进行脱水再处理后资源化利用[7-9]。化学试剂的筛选和使用是化学热洗工艺的关键,在加热、搅拌的分离过程中,主要涉及到降低界面张力、乳化作用、改变润湿性和刚性界面膜等原理。该工艺既达到了回收资源的目的,又改善了环境,具有能耗低、处理效果好等优点[10-11]。

作者针对大庆油田含油污泥进行实验研究,确定采用化学热洗法,通过加入表面活性剂进行热洗,分别考察工艺过程中固液比、温度、时间、搅拌强度、pH值和洗涤次数的影响,确定最佳工艺条件,并考察投加不同药剂对油泥洗涤效果的影响,并对含油污泥处理机理进行分析。

1 实验部分

1.1 试剂与仪器

含油污泥、93#汽油、现场破乳剂1#、现场絮凝剂1#、2#:大庆油田第二采油厂。

HH-S26S数显恒温水浴锅:江苏省金坛市大地自动化仪器厂;721光栅分光光度计:上海浦东物理光学仪器厂;202型恒温干燥箱:上海胜启仪器仪表有限公司;FA-N/JA-N电子天平:上海民桥精密科学仪器有限公司;DJ1C增力电动搅拌器:江苏省金坛市大地自动化仪器厂。

1.2 含油污泥基本性质测定

采用索式提取-分光光度法测定含油率,在420 nm波长下,以93#汽油为参比测定吸光度,绘制标准曲线,从标准曲线上查出对应的含油量,计算含油率;含水率的测定采用国家标准水-油混合体系含水率的测定方法;剩余的杂质经过滤、洗涤、烘干、静置,称重得泥砂量,即为含泥率。

1.3 含油污泥热洗工艺条件确定

取5g含油污泥置于烧杯中,按一定比例加入清水及适宜的化学药剂,将烧杯置于恒温水浴锅中,控制温度连续搅拌一定时间,对含油污泥进行离心处理,测定处理后泥沙的含油率,以脱油率为指标考察热洗效果。

1.4 机理分析

采用Diamond型热重分析仪和S-4800型扫描电镜对含油污泥处理机理进行分析。

2 结果与讨论

2.1 含油污泥性质检测

实验所用含油污泥,外观呈黑色粘稠状,有较浓烈的挥发刺激性气味,测得含油污泥的含水率为30.67%、含油率13.98%、含泥率54.09%。

2.2 热洗法处理含油污泥工艺流程设计

根据含油污泥热洗法处理工艺条件以及实验过程,设计工艺流程图见图1。

图1 热洗法处理含油污泥工艺流程图

2.3 热洗法工艺条件的确定

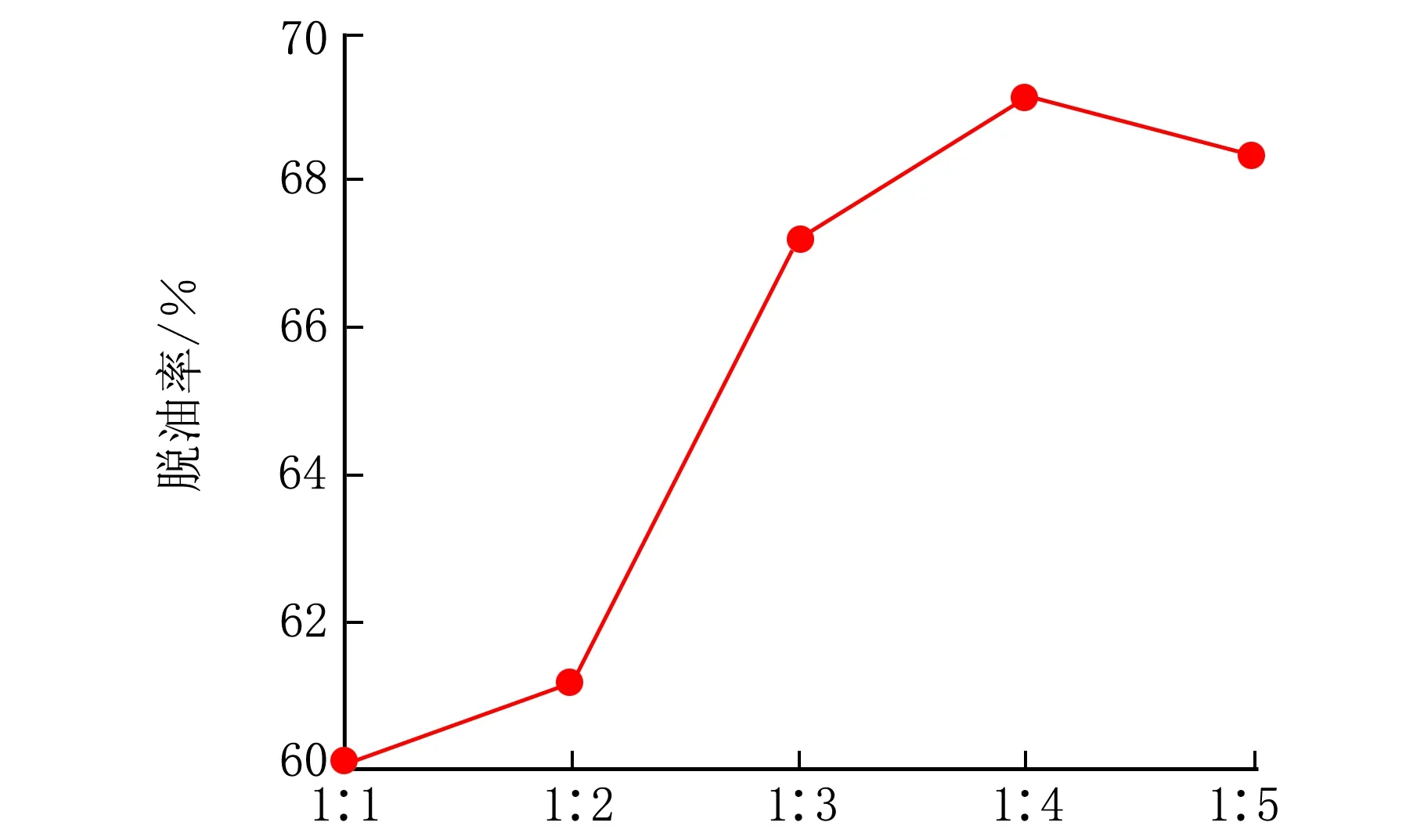

2.3.1 固液比

考虑到污泥放置时间较长,直接加药会导致搅拌不均匀,投加一定质量比例的清水可以提高水油接触的机会。在恒温水浴50 ℃下,按不同的固液比(即含油污泥与清水质量比)对加入破乳剂20 mg/L的含油污泥进行处理,以脱油率为指标确定最佳固液比。固液比对脱油率的影响实验结果见图2。由图2可知,理想的固液比为1∶4,脱油率达到69.12%。

固液比图2 固液比的影响

2.3.2 破乳剂1#用量

为了使含油污泥达到更好地脱油效果,加入不同浓度的破乳剂1#对其调质,在固液比1∶4,温度50 ℃,连续搅拌一定时间,破乳剂加量的影响结果见图3。

破乳剂1#加量/(mg·L-1)图3 破乳剂加量的影响

由图3可知,随着破乳剂的加入,当加量为20 mg/L时,脱油率达到最高,继续增加破乳剂的用量脱油率反而降低,这是由于当破乳剂达到峰值后,增加破乳剂的用量,致使混合物的粘度增大,不利于油砂的脱落,影响了油泥的分离,因此确定破乳剂用量为20 mg/L。

2.3.3 絮凝剂用量

通过加入絮凝剂对油泥进一步进行调质,使含油污泥经搅拌后,泥相更快下沉,水相澄清。2种现场絮凝剂的对比结果见图4。

絮凝剂加量/(mg·L-1)图4 絮凝剂加量对脱油率的影响

由图4可知,2种絮凝剂均在20 mg/L时脱油效果达到最佳。絮凝剂加量过多,形成的絮凝体较粘稠,脱油率反而下降;加入药剂过少,电性中和少,吸附架桥作用弱,污泥难以聚团,不利于脱水。对比2种絮凝剂,絮凝剂2#在20 mg/L时的脱油率较絮凝剂1#大,效果相对较好,因此选择絮凝剂2#为含油污泥热洗脱油实验的絮凝剂。

2.3.4 热洗温度

热洗温度对脱油率的影响结果见图5。

热洗温度/℃图5 热洗温度对脱油率的影响

由图5可知,随着热洗温度的升高,脱油率不断提高,这是因为颗粒的热运动加剧,增加了颗粒间的碰撞机会,有利于破乳脱油。因此,从节约能源的角度考虑,选定适宜的温度为50 ℃。

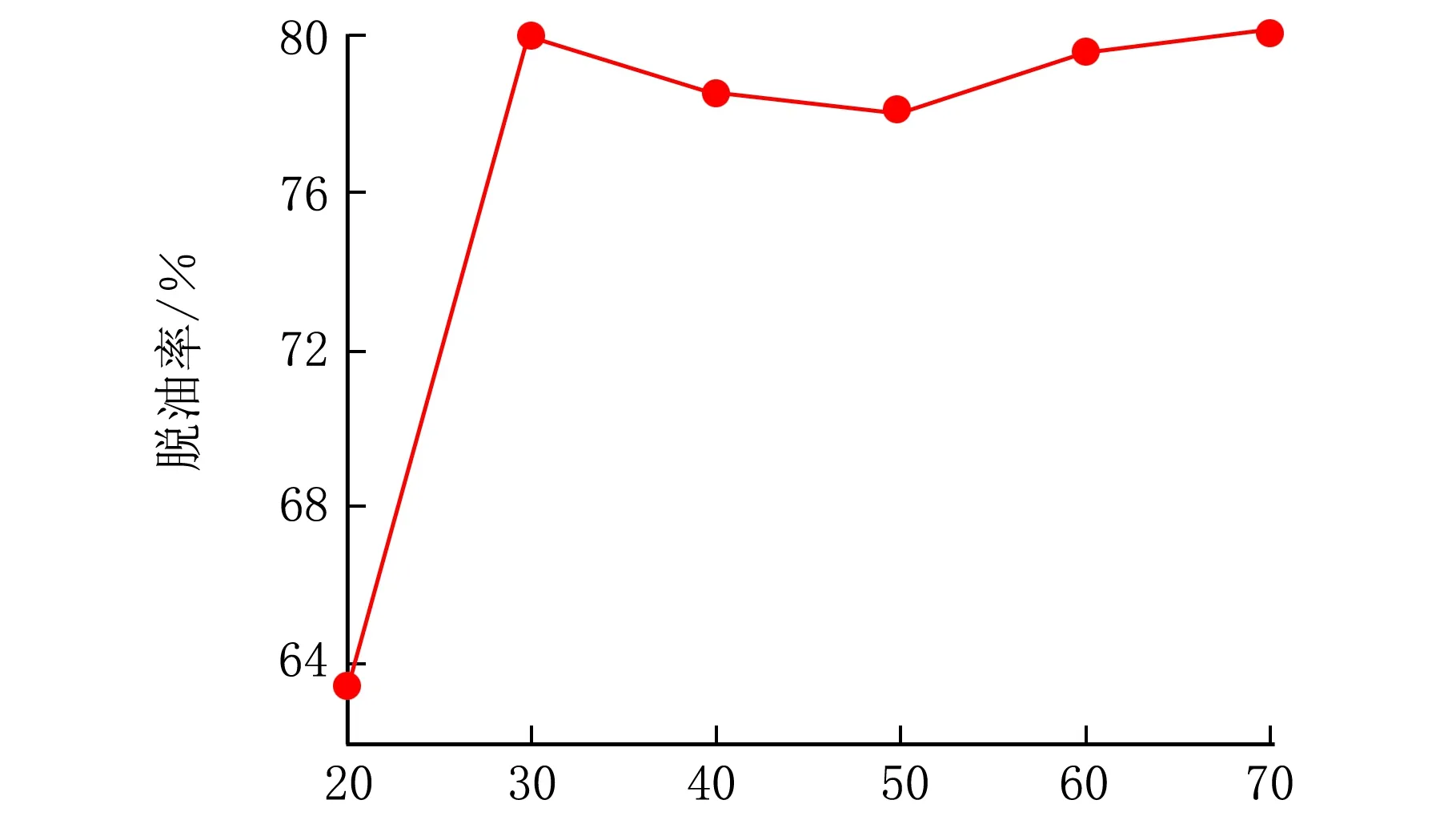

2.3.5 热洗时间

在其它条件一定的情况下,考察热洗时间对脱油率的影响,结果见图6。由图6可知,20~30 min随着热洗时间的增加,脱油率明显增加,搅拌时间为30min时,脱油率达到最大值,之后脱油率变化趋势平缓,最佳的热洗时间为30 min。

热洗时间/min图6 热洗时间对脱油率的影响

2.3.6 热洗搅拌强度

转速60~200 r/min的条件下,对油泥连续搅拌30 min,搅拌强度的影响结果见图7。搅拌可以加速含油污泥表面泥沙的脱落,有利于油滴从含油污泥中分离;过低的搅拌强度不能使絮凝剂迅速均匀地扩散,从而影响其絮凝效果。因此,选择合适的搅拌强度可使热洗效果最好。

搅拌强度/(r·min-1)图7 搅拌强度对脱油率的影响

由图7可知,搅拌强度对脱油率的影响较大,确定最佳搅拌强度为140 r/min。

2.3.7 热洗液pH值

改变溶液pH值,考察pH值对含油污泥脱油率的影响,结果见图8。由图8可以看出,pH值对脱油率的影响也较大,随着pH值的增大,脱油率逐渐升高,pH<8时,曲线较陡,脱油率上升明显,之后脱油率上升幅度变化不大。由于pH值过大会增加废水的处理难度,综合考虑确定pH=8。

pH值图8 溶液pH值对脱油率的影响

2.3.8 热洗次数

热洗处理过程中,为使含油污泥与药剂更好融合,实现更充分脱油,采用2次或多次热洗。改变热洗次数1~4次,考察其对脱油率的影响,结果见图9。可知当热洗次数n=1时,脱油率为82.14%;n=2时,脱油率达到83.91%;随着热洗次数的增加,脱油率不再明显增加。从节约能源和时间的角度考虑,确定热洗次数为2次。

热洗次数图9 热洗次数对脱油率的影响

2.4 不同药剂对热洗效果的影响

通过使用不同药剂对含油污泥进行热洗处理,结果对比见图10。实验室自制絮凝剂为以环氧氯丙烷,三乙醇胺为主要原料,加入交联剂三乙烯四胺所制备的有机阳离子絮凝剂。

由图10可以看出,在投加药剂对含油污泥进行调质时,复合洗涤剂比单一药剂的洗涤效果好,使用现场破乳剂1#和自制絮凝剂,脱油率可达82.83%。由此可见,除了优化热洗过程的工艺条件以外,对所投加化学药剂的选择也至关重要。

类型图10 不同药剂对脱油率的影响

2.5 热洗法机理分析

2.5.1 热分析

对热洗前后的含油污泥进行热重(TG)分析。含油污泥处理前后的TG对比曲线见图11。

t/℃图11 含油污泥TG曲线

由图11可知,经热洗处理后含油污泥性状发生了较大改变。初温至120 ℃失重缓慢,主要是含油污泥中的自由水挥发导致,处理后的含水率降低,表明热洗脱除了自由水;120~260 ℃失重快速,由于污泥中低沸点轻质油分受热挥发,以及细胞内含有大量结合水的微生物平衡被破坏,导致含油污泥失重,处理后累计失重率为4.2%,较处理前失重率5.8%有所降低,表明经热洗处理后,油泥中的结合水析出,原油开始被脱除;260~500 ℃失重剧烈,处理前油泥失重率为22.9%,为主要失重阶段,由于温度升高,原油中的重质油和大量挥发性芳香烃类有机物受热分解,产生低分子烃类。热洗处理后的失重率为11.1%,说明热洗脱除了含油污泥中的大量原油;500 ℃以上时失重平缓,此时为污泥中固定碳燃烧反应阶段,以及污泥中的矿物质受热分解引起。

2.5.2 SEM电镜分析

对含油污泥样品进行微观结构形态分析。处理前后含油污泥的扫描电镜对比图见图12、图13。

图12 含油污泥处理前电镜图(放大1 200倍)

图13 含油污泥处理后电镜图(放大1 200倍)

由图12、图13可知含油污泥处理前微观结构无规则,颗粒排列较为松散,颗粒与颗粒之间孔洞较多,含有一定量水分,表面较为粗糙。而经药剂及加热搅拌处理后,污泥微观结构明显变化,油泥骨架结构被破坏,处理后絮体结构排列较紧密,颗粒较大程度聚集。由于强化加热促使颗粒热运动加剧,污泥性状发生改变,其粘度降低,流动性增强,搅拌产生的剪切力,促使油相从颗粒表面较容易地脱落,污泥内部结合水得以释放,表明热洗法有利于提高含油污泥脱水程度及降低含油率。

3 结 论

在含油污泥热洗法处理中,按照1∶4的固液质量比加入清水,并采用现场破乳剂1#和絮凝剂复配进行调质,确定了热洗最佳工艺条件:热洗温度为50 ℃,pH=8的条件下,以140 r/min的强度搅拌30 min,热洗2次。最佳热洗条件下,通过投加不同洗涤液处理含油污泥,结果表明现场破乳剂与实验室合成絮凝剂复配对含油污泥处理效果最佳,油泥的脱油率达到82.83%。热分析结果表明:经热洗法处理后,含油污泥中的水分、重质油及芳香烃等有机物被脱除。扫描电镜结果表明:处理后的污泥结构改变显著,颗粒形态致密,絮体团聚性增强,热洗法有利于污泥脱水除油。

[ 参 考 文 献 ]

[1] 孔令荣,夏福军,荆国林.国内含油污泥的综合利用方法[J].能源环境保护,2011,26(3):1-4.

[2] 朱文英,唐景春,王斐,等.油田含油污泥污染与国内外处理、处置技术[J].石油化工应用,2012,31(8):1-5.

[3] Nelson O,Carlos N,Lúcia C F,et al.Thermochemical process to remove sludge from storage tanks[J].Society of Petroleum Engineers,2009,4(3):97-102.

[4] Ahmed I,Khalid F,Subdh K,et al.Alteration of sewage sludge biomass into oil-like products by hydrous pyrolysis methods[J].Fuel,2013,103(1):970-979.

[5] Shilpi V,Basheshwar P.Pretreatment of petrochemical wastewater by coagulation and flocculation and the sludge characteristics[J].Journal of Hazardous Materials,2010,178(1-3):1055-1064.

[6] 李琛,李浩飞.含油污泥资源化利用研究现状[J].炼油与化工,2011,22(2):4-6.

[7] 李一川,王栋,王宇,等.热化学清洗法洗涤油泥-回收石油的工艺条件研究[J].环境污染与防治,2008,30(3):39-42.

[8] 武跃,祝愿,孙悦,等.含油污泥水洗分离工艺条件探索[J].辽宁师范大学学报(自然科学版),2011,34(2):192-194.

[9] 郭鸿,万金泉,马扈文.污泥资源化技术研究新进展[J].化工科技,2007,15(1):46-50.

[10] 郑川江,舒政,叶仲斌,等.含油污泥处理技术研究进展[J].应用化工,2013,4(2):332-336.

[11] 童蕾,魏昌华,赵中一.表面预处理+热洗涤法处理含油污泥的方法研究[J].安徽化工,2005,31(5):45-47.