蒸汽渗透技术在乙醇发酵原位分离耦合过程中的应用研究*

2014-06-09刘海军惠继星张德胜胡世洋王继艳徐友海肖乃仲肖天雄

刘海军,惠继星,张德胜,胡世洋,岳 军,王继艳,徐友海,肖乃仲,肖天雄

(1.中国石油吉林石化公司 研究院,吉林 吉林 132021;2.中国石油吉林石化公司 科技与规划发展处,吉林 吉林 132022;3.天津大学 化工学院,天津 300072)

以生物质为原料生产乙醇不但可替代化石能源,缓解能源供给压力,而且可减少对环境的污染,这已在世界范围内达成了共识[1]。目前,在世界燃料乙醇生产中,95 %以上采用发酵法[2-3]。传统乙醇发酵过程中,存在明显的产物抑制现象,严重制约了燃料乙醇生产强度的提高和成本的降低[4-5]。乙醇发酵与产物分离的耦合可有效解决上述难题,是目前世界上一项前景十分广阔的技术[6]。有关乙醇发酵与产物分离耦合方面的文献较多,但是针对乙醇发酵与蒸汽渗透的耦合报道较少。

乙醇发酵与蒸汽渗透的耦合具有分离效率高、膜寿命长、流程简单、操作方便、对微生物菌种无毒害等特点,在构造乙醇连续发酵生物反应器方面具有独特的优势[7]。

作者在前期乙醇/水体系蒸汽渗透性能研究的基础上,采用PDMS复合膜,对乙醇发酵蒸汽渗透耦合过程进行了系统研究,得出最适宜操作条件[8]。

1 实验部分

1.1 实验原料

聚二甲基硅氧烷(PDMS)复合膜由中科院大连化物所提供,厚度为130 μm,其中硅橡胶皮层部分厚度为59 μm,膜有效面积为0.028 3 m2。发酵菌种选用湖北安琪酵母公司生产的超级酿酒高活性干酵母,此酵母适用于酒精发酵,具有耐高糖分、耐高浓度酒精等特点。实验所用培养基组成见表1。

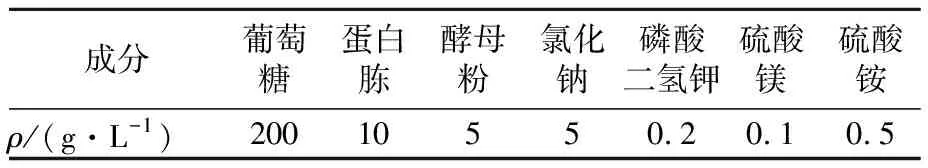

表1 培养基配方

其中葡萄糖为食品级,其它化学试剂为分析纯,培养基灭菌温度为110 ℃,灭菌时间为30 min,冷却至室温后备用。

1.2 实验装置与分析仪器

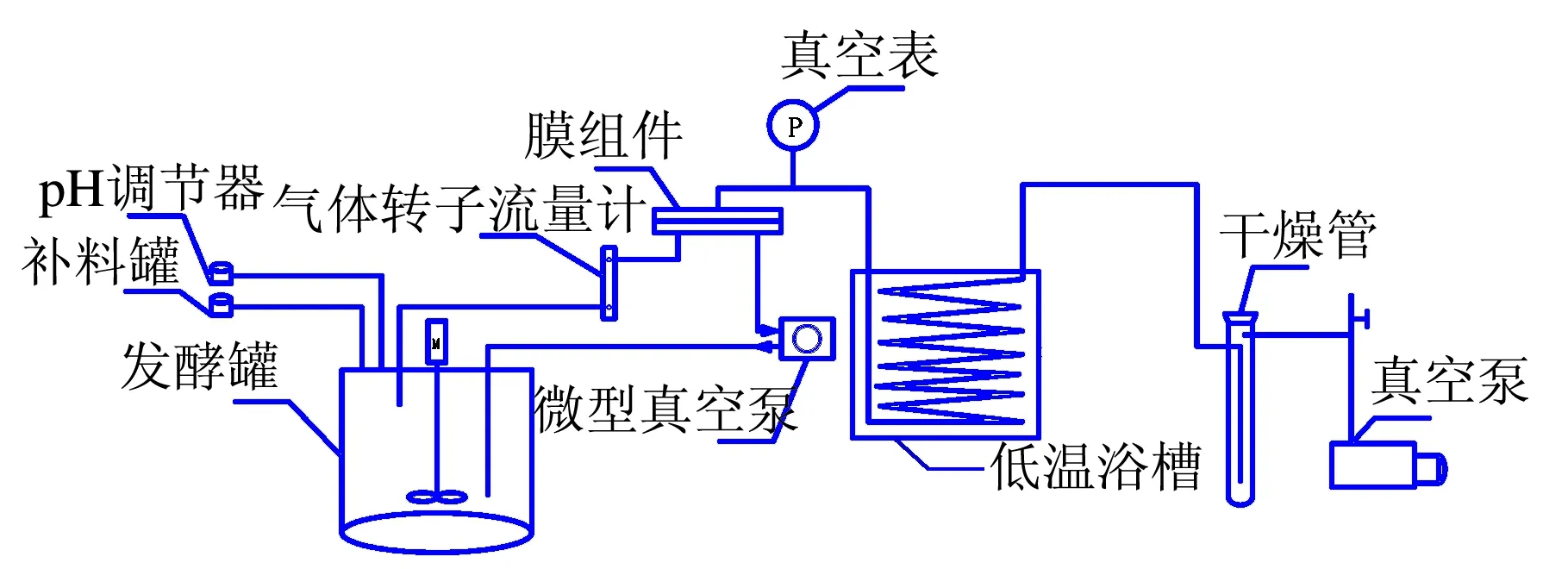

发酵罐:BIOCTECH-5BG 5 L,上海保兴生物设备工程有限公司;膜器:平板结构,自行加工;微型真空泵:VBH2506-24V,成都新为诚科技有限公司;旋片式真空泵:2XZ-4B,上海尚真真空设备有限公司;三通道生物传感分析仪:SBA-40X,山东省科学院生物研究所;气相色谱仪:GC-2010Plus,日本岛津公司。蒸汽渗透耦合实验装置见图1。

图1 蒸汽渗透耦合实验装置流程图

1.3 操作过程

将配好的发酵液加入发酵罐内进行灭菌,灭菌温度110 ℃,灭菌时间30 min,灭菌完毕后,待发酵罐温度降至室温后,设定发酵罐温度35 ℃,搅拌转速300 r/min,待发酵罐温度和转速恒定后,称量适量安琪干酵母,经复水活化30 min后,投入发酵罐中开始发酵。发酵15 h,开启气体循环泵、真空泵和低温恒温浴槽,循环气体流量设定为9 L/min,真空度为0.093 MPa,低温恒温浴槽温度设定为-20 ℃。实验每隔3 h分析发酵液中ρ(乙醇)、ρ(残糖),渗透液中ρ(乙醇)。

1.4 分析方法

1.4.1 乙醇

ρ(乙醇)的检测仪器为日本岛津GC-2010plus气相色谱仪,采用FID检测器。色谱柱为Stabilwax-Da石英毛细管,柱规格0.53 mm×30 m×1.0 μm,柱温80 ℃;汽化室和检测器温度均为300 ℃,尾吹气(N2)流量30 mL/min,H2流量40 mL/min,空气流量400 mL/min,柱流量3.0 mL/min,进样量1.0 μL,采用外标法。

1.4.2 葡萄糖

ρ(葡萄糖)的检测仪器采用SBA-40E型生物传感分析仪,测量范围为0~100 mg/100 mL。

2 结果与讨论

2.1 流加对乙醇发酵的影响

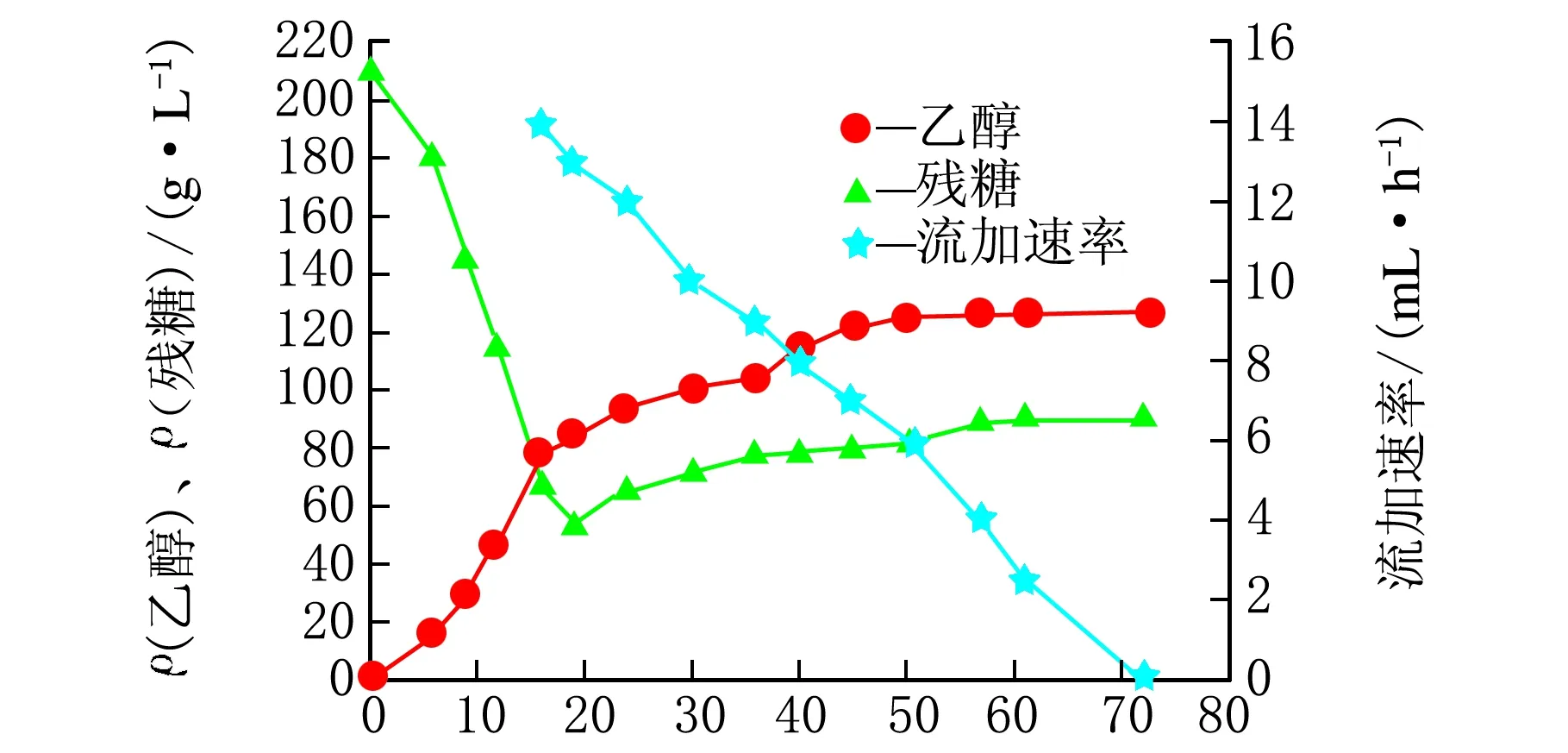

流加发酵实验利用5 L发酵罐,料液体积为2 L,ρ(初糖)=200 g/L,ρ(接种)=4 g/L,发酵温度35 ℃,搅拌转速300 r/min。实验运行16 h开始流加,流加液中ρ(葡萄糖)=800 g/L。发酵液中ρ(乙醇)和ρ(残糖)以及流加速率随时间的变化见图2。

t/h图2 ρ(乙醇)、ρ(残糖)和流加速率随时间的变化

由图2可见,流加可使发酵液中ρ(残糖)维持在50~100 g/L,为酵母的生长提供充足的碳源;当发酵液中ρ(乙醇)>70 g/L,乙醇对酵母的抑制作用明显增强,残糖消耗速率相应减慢,流加速率急剧减小;发酵61 h,ρ(乙醇)停止上升,ρ(残糖)也停止下降,乙醇发酵趋于停止[9-10]。

2.2 蒸汽渗透耦合对乙醇分批发酵的影响

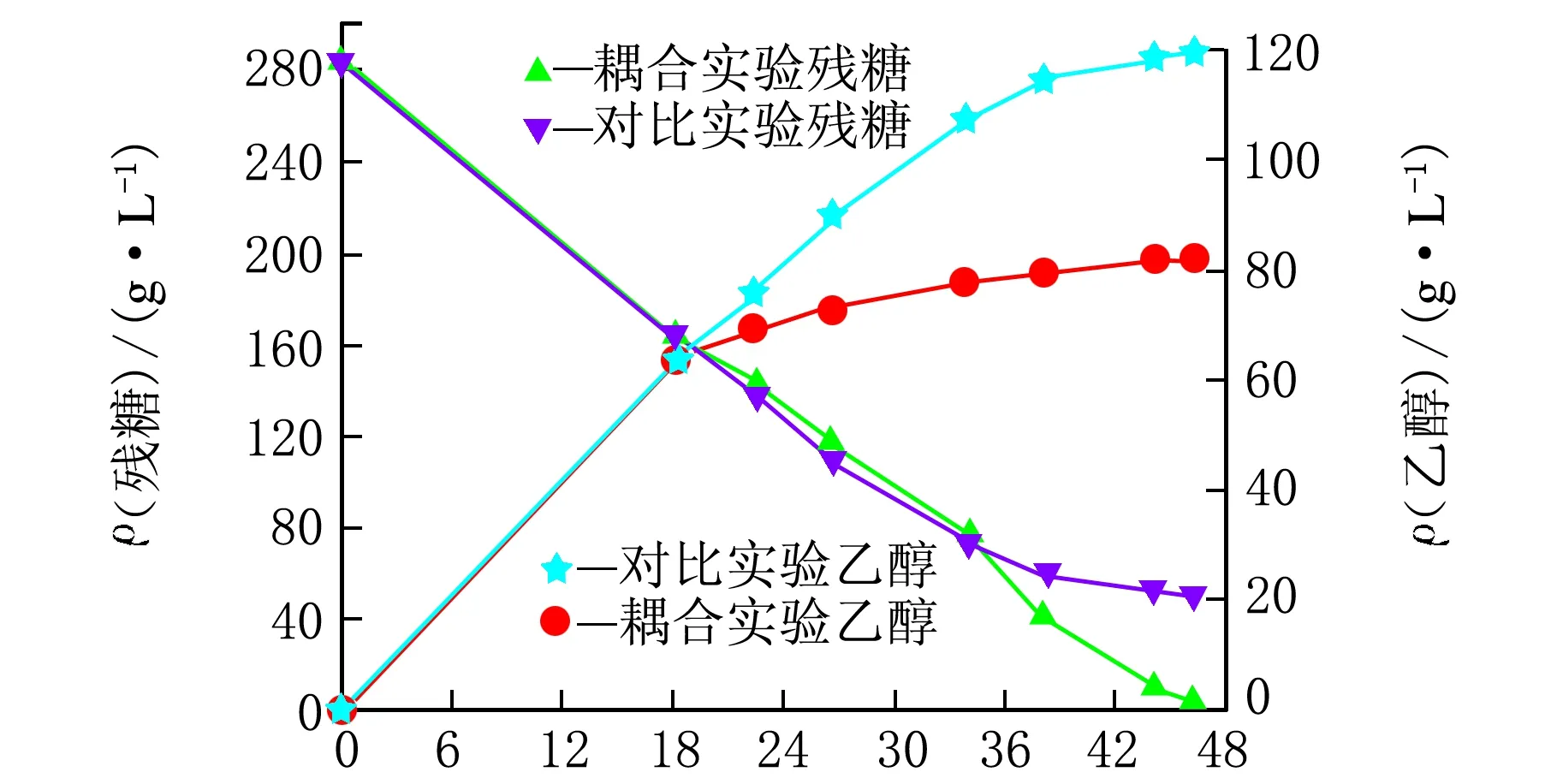

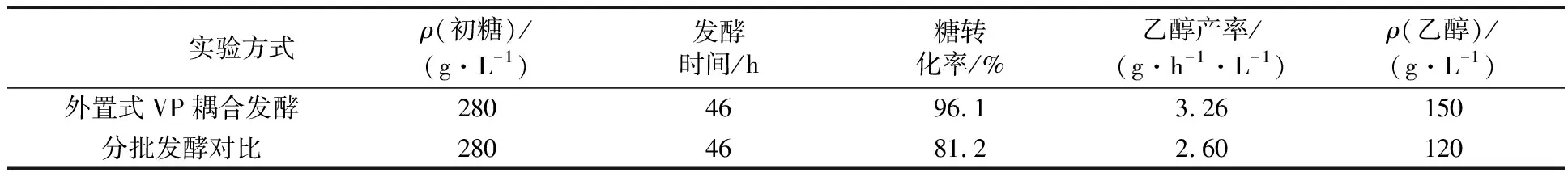

乙醇发酵-蒸汽渗透耦合实验与乙醇分批发酵对比实验在2个平行发酵罐中同时进行,其中一个发酵至18 h开始蒸汽渗透耦合。二者发酵液中ρ(乙醇)和ρ(残糖)随时间的变化见图3,蒸汽渗透耦合发酵及其对比实验结果见表2。

t/h图3 耦合实验与分批发酵对比实验的关系

表2 不同实验方式之间的对比

由图3和表2可见,蒸汽渗透耦合可有效将发酵产物中的乙醇移除,降低产物抑制作用,使残糖得到充分利用,同样条件下相对于乙醇分批发酵,可使乙醇产率提高25.3%,糖转化率提高18.3%,有利于发酵进行。

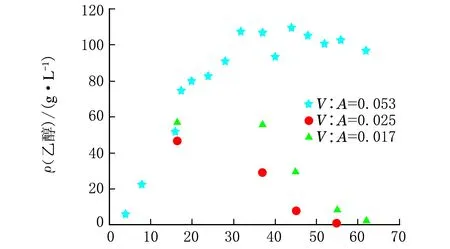

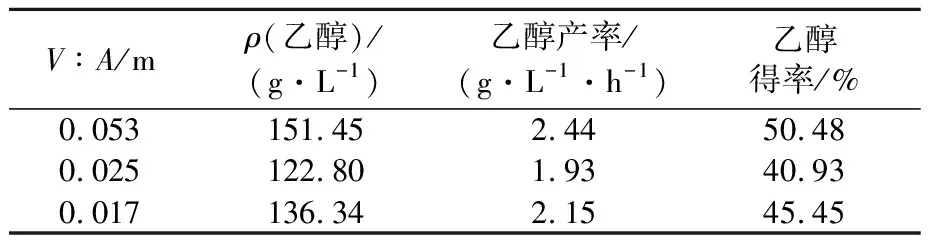

2.3 V∶A对乙醇发酵蒸汽渗透耦合过程的影响

在ρ(初糖)=300 g/L,料液体积与膜面积之比V∶A分别为0.017、0.025、0.053 m的条件下,进行了乙醇分批发酵蒸汽渗透耦合对比实验,发酵液中ρ(乙醇)随时间的变化见图4,不同V∶A之间数据对比见表3。

t/h图4 ρ(乙醇)随时间的变化

表3 不同数据对比

由图4可见,当V∶A=0.053 m时,发酵32 h,发酵液中ρ(乙醇)趋于平稳,表明乙醇移除速率与生成速率基本相等;当V∶A=0.017 m和0.025 m时,发酵液中ρ(乙醇)呈下降趋势,表明乙醇移除速率大于生成速率,料液体积与膜面积不匹配。由表3可见,当V∶A=0.053 m时,ρ(乙醇)、乙醇产率以及乙醇得率均大于V∶A为0.017 m和0.025 m。综上所述乙醇发酵蒸汽渗透耦合较佳V∶A=0.053 m。

2.4 蒸汽渗透耦合对乙醇流加发酵的影响

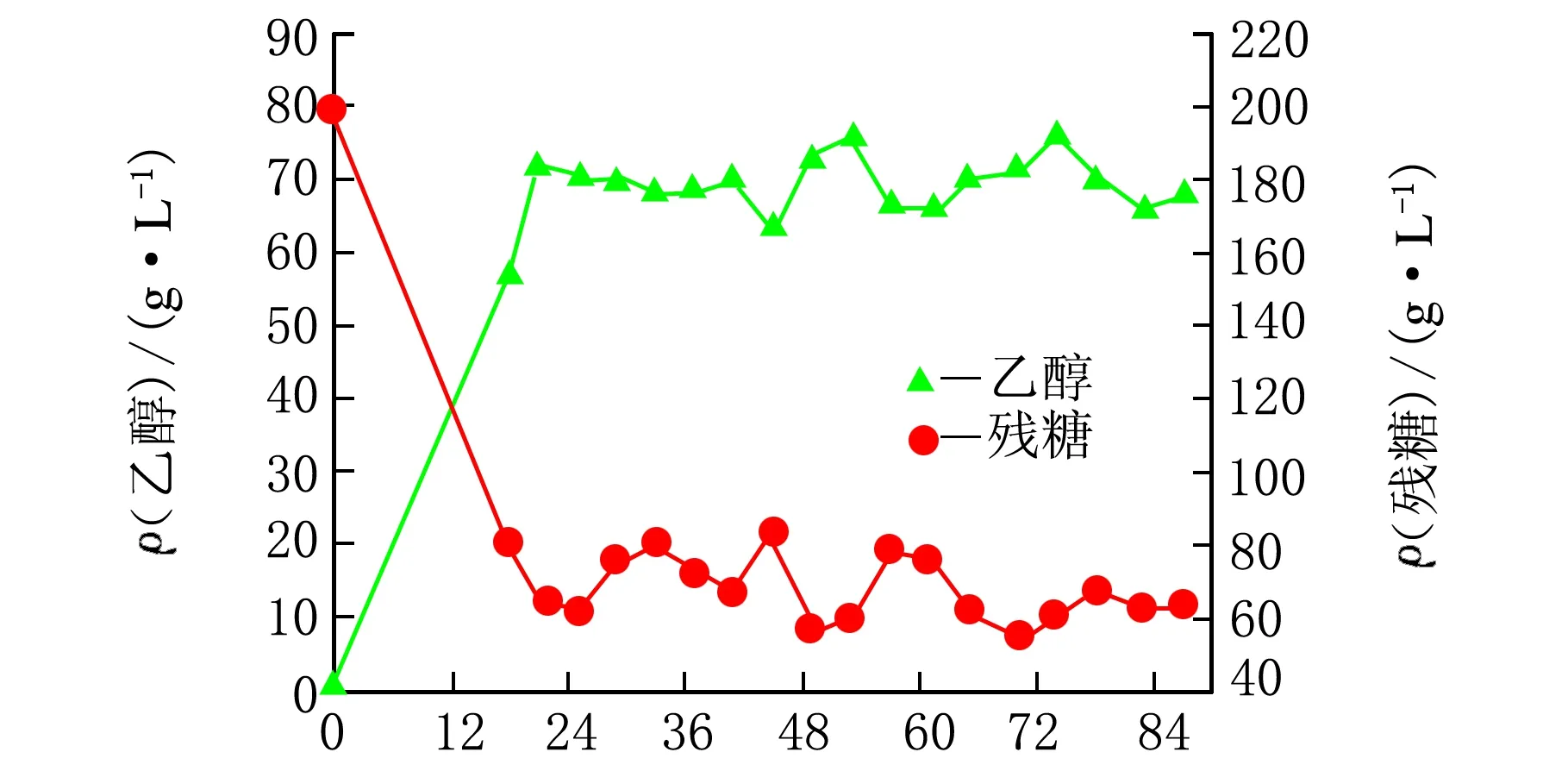

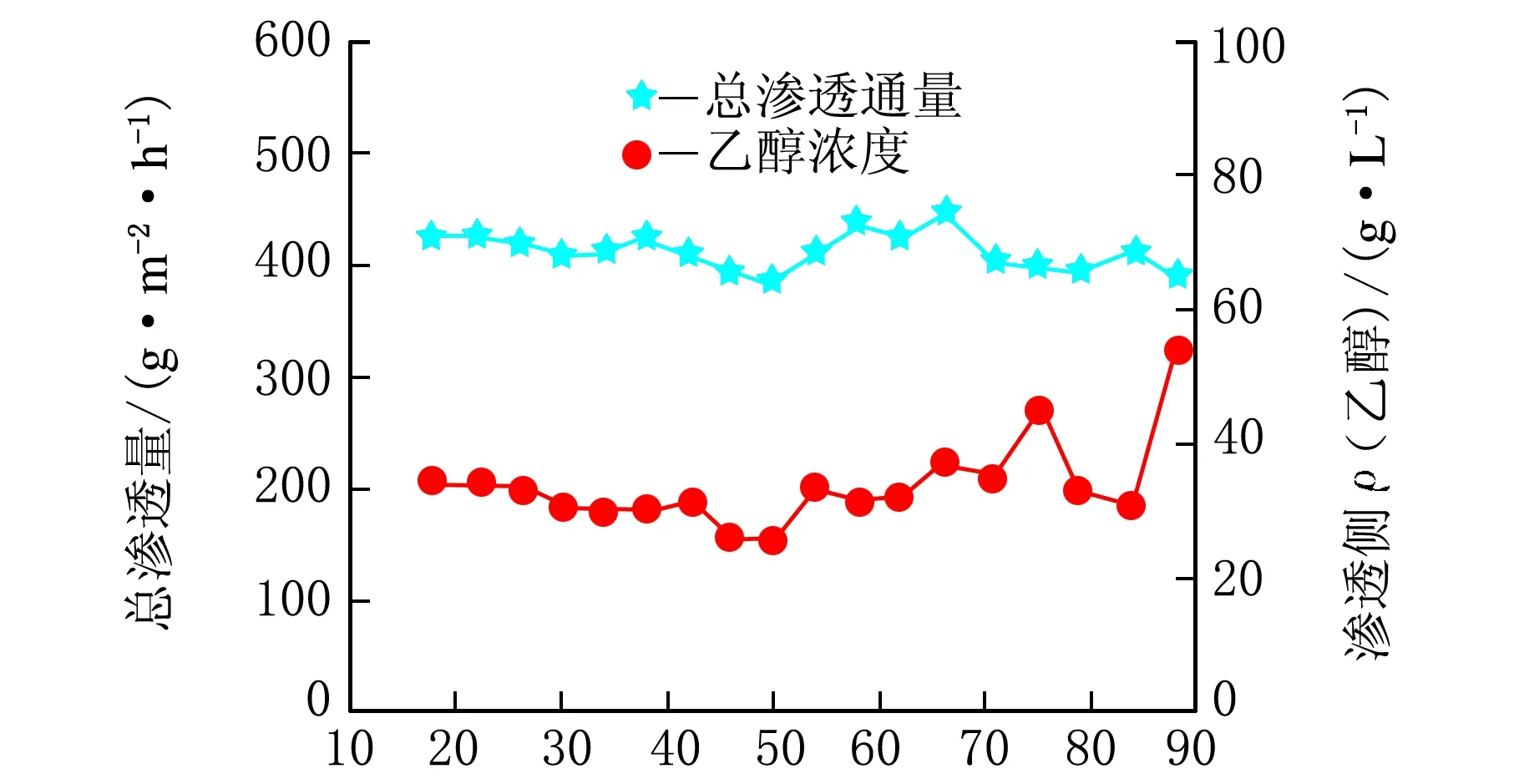

在ρ(初糖)=200 g/L,V∶A=0.053 m的条件下,进行了乙醇流加发酵蒸汽渗透耦合实验。实验运行15 h,开始蒸汽渗透耦合和流加,流加液中ρ(葡萄糖)=800 g/L。发酵液中ρ(乙醇)和ρ(残糖)随时间的变化见图5,渗透液中ρ(乙醇)和通量随时间的变化见图6。

t/h图5 发酵液中ρ(乙醇)和ρ(残糖)随时间的变化

t/h图6 渗透液中ρ(乙醇)和通量随时间的变化

由图5可见,通过流加和蒸汽渗透耦合分离乙醇,可使发酵液中ρ(残糖)=50 ~100 g/L,ρ(乙醇)<70 g/L,可实现乙醇发酵的长周期连续运行。由于膜组件是间歇工作,在PDMS膜组件停止工作期间,发酵液中乙醇累积,ρ(乙醇)升高,重新启动PDMS膜组件后,ρ(乙醇)逐渐降低,因此ρ(乙醇)呈现出波浪形变化。由图6可见,耦合过程渗透液中ρ(乙醇)=30%~54%,通量为384.02~437.29 g/m2·h,分离效果显著,性能稳定,整个实验过程乙醇产率为2.52 g/L·h,相对于乙醇流加发酵,乙醇产率提高44%。

2.5 一级冷凝温度对乙醇发酵蒸汽渗透耦合过程的影响

在真空下乙醇冷凝回收较难,为了降低乙醇损耗,提高乙醇回收率,在乙醇冷凝收集装置前增加一级蛇管冷凝器,采用二级冷凝的方式对乙醇冷凝收集系统进行了优化,实验结果见表4。

表4 一级冷凝温度对实验过程的影响

由表4可见,一级冷凝温度的降低并没有影响发酵液中各成分含量的控制,但是降低一级冷凝温度,有利于乙醇的回收,然而冷凝温度的降低意味着能耗的增大,对工业化不利,因此一级冷凝温度为-20 ℃。

3 结 论

在乙醇发酵过程中,当发酵液中ρ(乙醇)>70 g/L时,乙醇产率明显减缓,无法实现连续化发酵;蒸汽渗透耦合可将发酵液中的乙醇移除,降低产物抑制,有利于发酵进行,同样条件下相对于分批发酵,可使乙醇产率提高25%;通过连续进料和蒸汽渗透耦合分离乙醇,可实现乙醇发酵的长周期稳定运行,同样条件下相对于乙醇流加发酵,可使乙醇产率提高44%;乙醇发酵蒸汽渗透分离耦合最佳V∶A=0.053 m,一级冷凝温度为-20 ℃。

[ 参 考 文 献 ]

[1] 岳军,胡世洋,惠继星,等.木薯渣资源利用现状及发展趋势[J].化工科技,2012,20(6):60-62.

[2] 幸婷,程可可,张建安,等.利用木质纤维原料制取燃料乙醇预处理方法的研究进展[J].现代化工,2007,27(Z2):92-95.

[3] Berg Christoph,Licht F O.Word fuel ethanol-analysis and outlook[R].Japan:Ministry of Economy Trade and Industry,2003-08-25.

[4] 梁刚.酒精发酵中代谢终产物抑制消除方法进展[J].酿酒科技,1999,92(2):38-40.

[5] 刘振,曾爱武,袁希钢.酒精发酵技术的进展[J].酿酒科技,2004,126(6):65-67.

[6] 伍勇,肖泽仪,黄卫星,等.乙醇发酵与渗透汽化在硅橡胶膜生物反应器中的耦合强化[J].高校化学工程学报,2004,18(2):241-245.

[7] Frank Lipnizki,Robert W F.Pervaporation-based hybrid process:a review of process design:applications and economics[J].JMemb Sci,1999,153:183-210.

[8] 惠继星,崔维怡,惠彦臣,等.真空间歇精馏法精制双环戊二烯的研究[J].化工科技,2012,20(3):36-39.

[9] 赵宏宇,幕利娟.恒速流加发酵过程动力学理论分析[J].天津化工,2009,23(4):14-15.

[10] 徐桂转,袁超,常春.活性干酵母流加培养的动力学研究[J].河南农业大学学报,2005,39(3):287-289.