流化床冷模布风板数值模拟研究*

2014-06-09马新辉

李 慧,王 飞,马新辉

(1.黄河科技学院,河南 郑州 450063;2.西安航天华威化工生物工程有限公司,陕西 西安 710100)

流化床是一种优良的生物质热解转化的反应器,而布风板作为流化床的关键部件,除了能支承物料以外,还能保证流化的稳定,一定程度上降低压降[1]。布风板布孔排列形式和布孔直径一直是研究的重点问题之一。

单纯通过实验来研究布风板在流化床中的作用周期长、费用高,而精确的解析求解又极为困难。计算流体动力学(CFD)是一种有前景的方法,已经有研究成功地使用CFD方法来预测流化床内的流动状态[2-5]。作者使用CFD商业软件包Fluent软件对循环流化床冷模布风板的开孔直径和布孔形式做了数值模拟研究,以期确定布风板的最佳结构形式。

1 布风板的结构

1.1 流化床入口段平面示意图

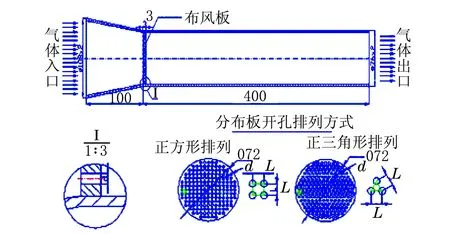

流化床入口段几何形状和尺寸和分布板开孔排列形式见图1。其中,布风板开孔形式为正三角形和正方形[6-7]。

作者主要讨论3种情况下,布风板开孔直径d和孔间距L对流化床性能的影响。d=0.8 mm,L=2.5;d=1.5 mm,L=3.5 mm和d=3 mm,L=5.5 mm。

图1 布板位置和结构

1.2 流化床入口段三维简化模型

为真实反映孔与孔之间气流的相互作用与影响,从而更准确的模拟内部流场,模拟实验采用三维模型。布风板和流体的简化缩小模型之一见图2,其中,布风板开孔形式为正方形排列,开孔直径为3 mm,开孔间距为5.5 mm。

图2 布风板与流体三维模型

2 数学模型

在应用FLUENT软件对图1所示几何模型进行模拟之前,利用相似原理和欧拉相似准则[7]对模型进行缩小。

相似原理:

(1)

欧拉相似准则:

(2)

操作工况相同,所以Pm=Pp且Tm=Tp,根据克拉柏伦方程式PM=ρRT,可得:ρm=ρp,

其中:Lp—实物总长;Lm—模型总长;dP—实物直径;dm—模型直径;CL—长度系数;Pp—实际气体压强;Pm—模拟气体压强;Tp—实际气体温度;Tm—模拟气体温度;Vp—实际气体速度;Vm—模拟气体速度;Eup—实际气体欧拉系数;Eum—模拟气体欧拉系数;ρP—实际气体密度;ρm—模拟气体密度;M—实际气体分子量;R—摩尔气体常数。

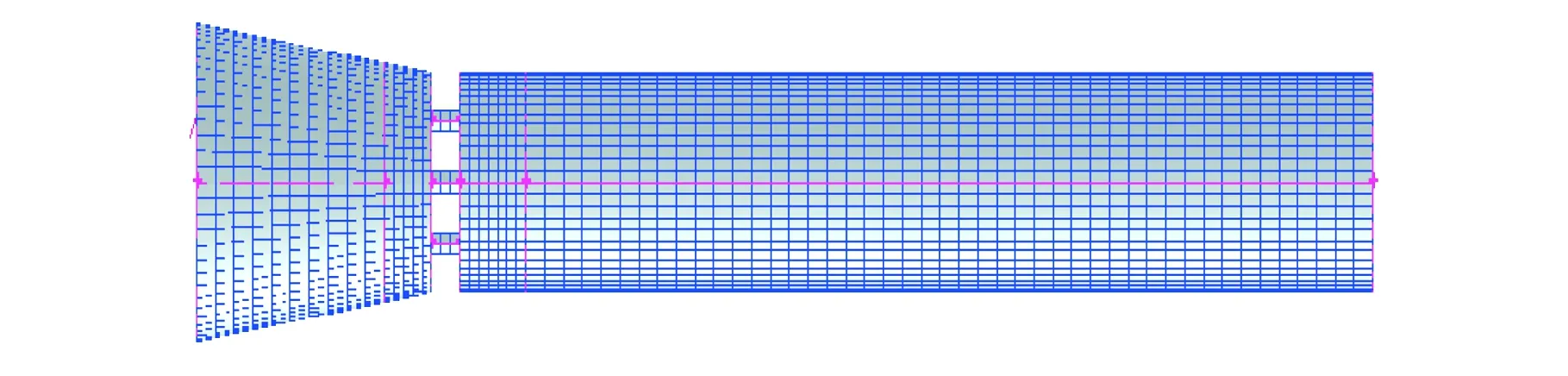

边界条件为入口截面平均气速为2.6 m/s,操作温度为25 ℃,操作压力为0.15 MPa,操作流体为氮气。计算模型的网格划分见图3。

图3 三维流体网格

3 结果与分析

3.1 正交实验数值模拟

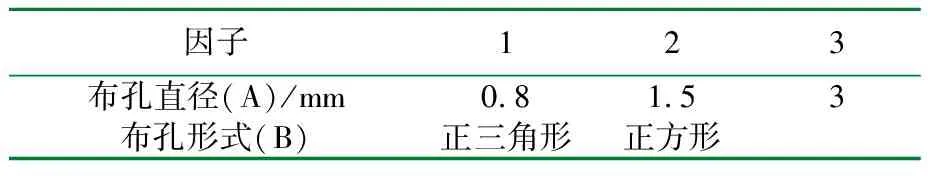

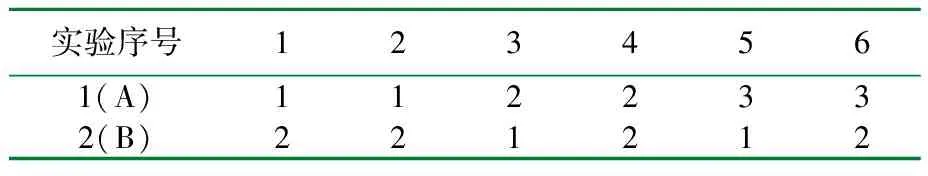

正交模拟实验安排见表1和表2。

表1 布风板模拟水平与因子表

表2 布风板正交模拟表

3.2 模拟结果与分析

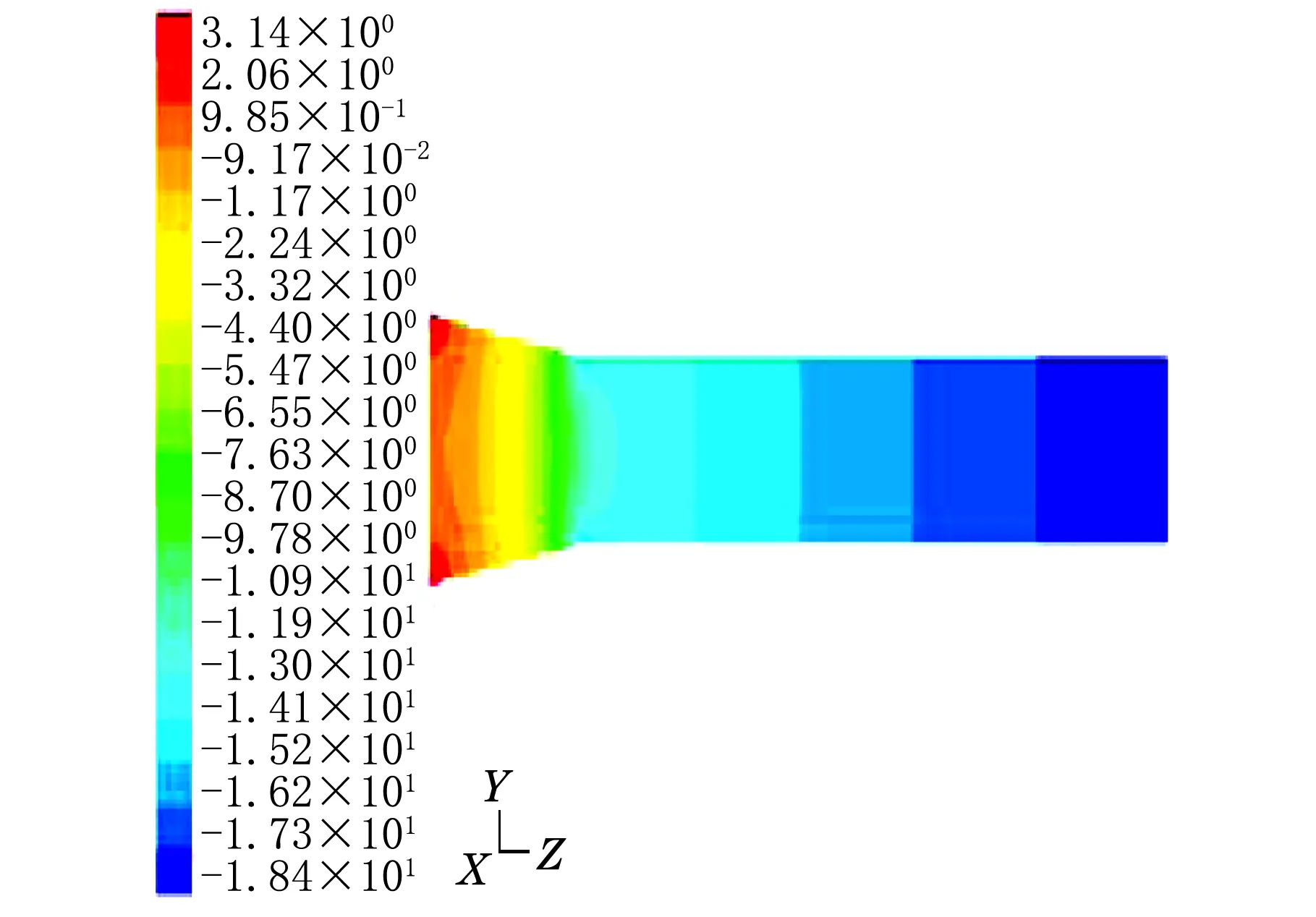

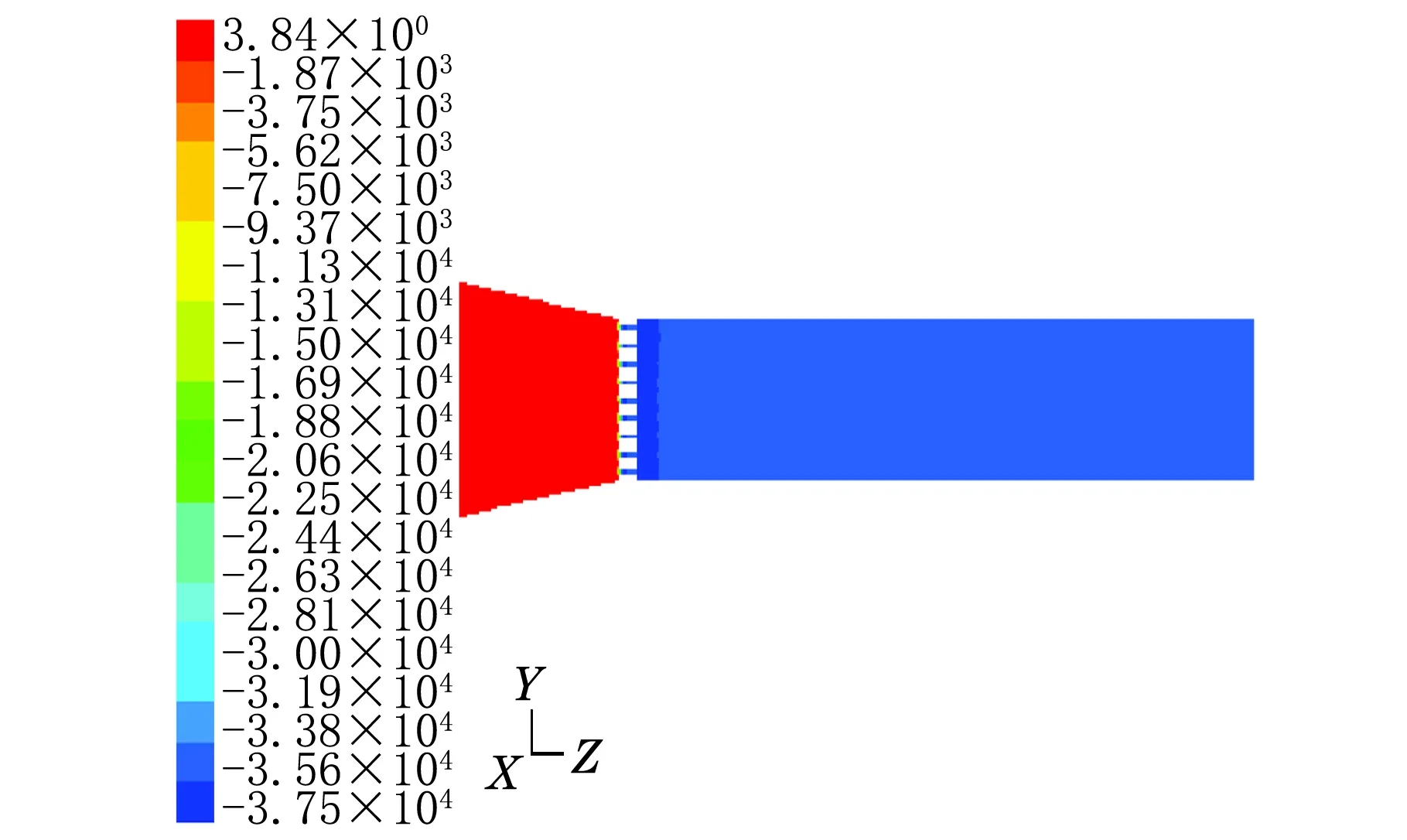

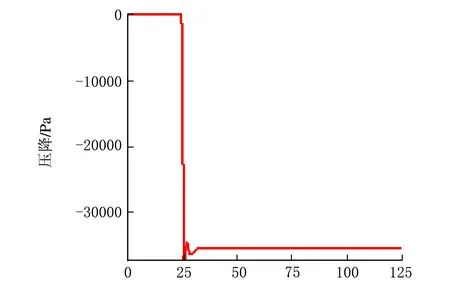

3.2.1 无布风板和有布风板(开孔正方形排列d=0.5 mm)比较

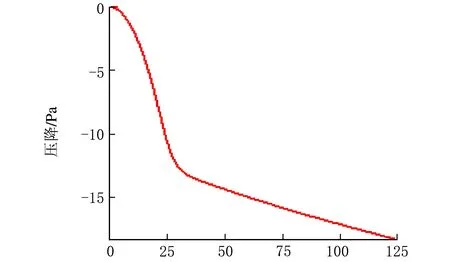

流化床内没有设置布风板时的模拟结果见图4和图6,流化床内装有布风板的情况见图5和图7。从图4、图6中可以看到流体的压强沿流化床直管段持续下降,并且管内呈现负压状态,压强不稳定。从图5、图7中可以清楚看到有了布风板之后,流体通过时,床内压强迅速稳定。图6中显示无布风板时流体从入口到出口压力损失约18.3 Pa;图7显示当气体通过有布风板的床层时压降达约3.2×104Pa。所以,尽管增加布风板可以实现稳压作用,形成等压室,但是增加布风板所造成的压力损失相当大,详细模拟所得数据见表3。

图4 无布风板压强云图(X=0截面)

图5 有布风板压强云图(X=0截面)

轴向位置/mm图6 无布风板轴线压强分布

轴向位置/mm图7 有布风板轴线压强分布

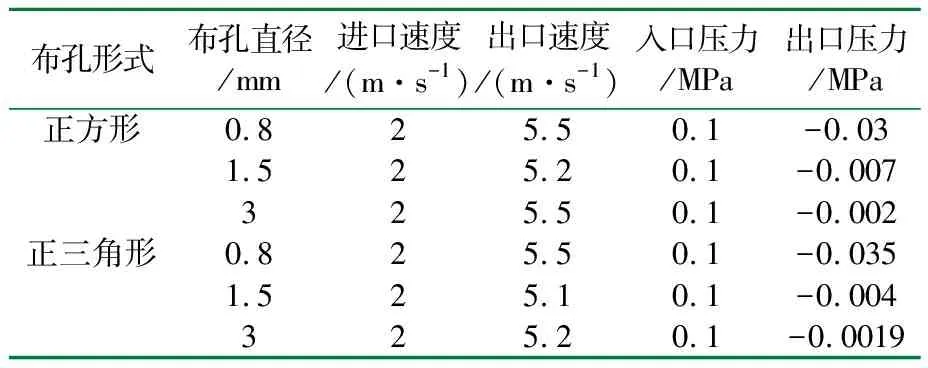

表3 模拟结果

3.2.2 有布风板时的速度和压强分布(正方形和三角形排列)

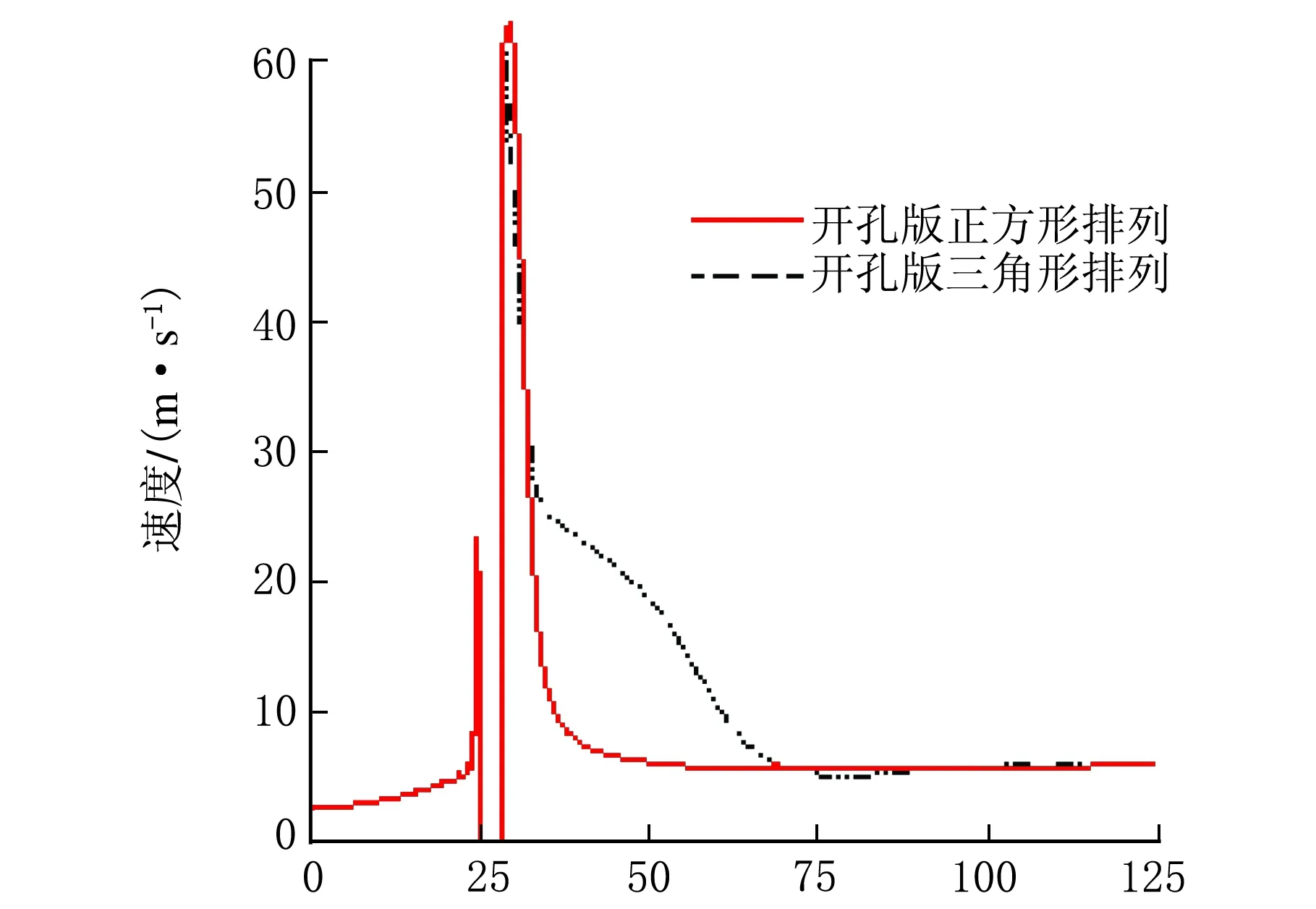

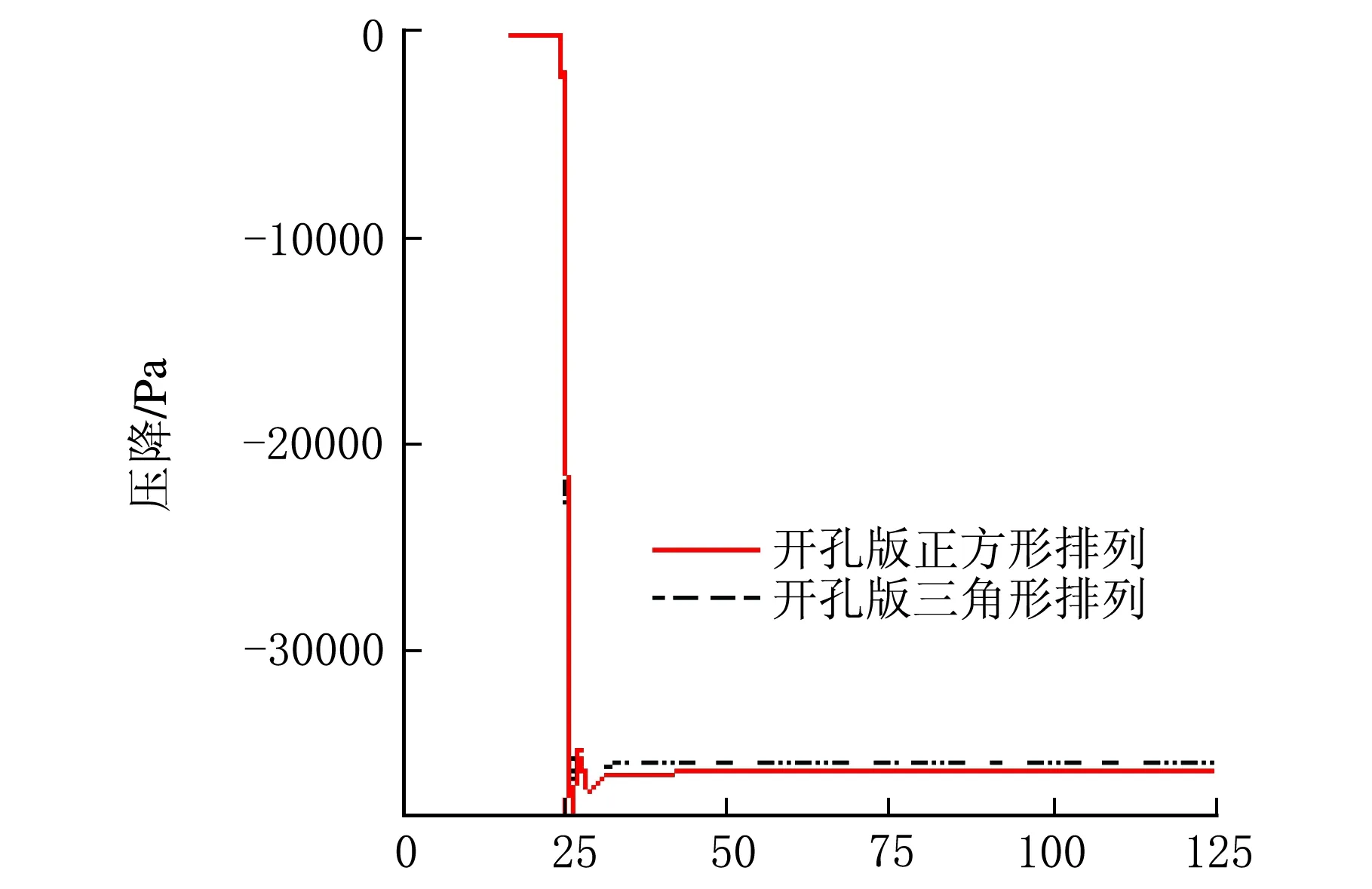

依据表2正交实验表进行模拟,结果见图8、图9、图10、图11、图12、图13。

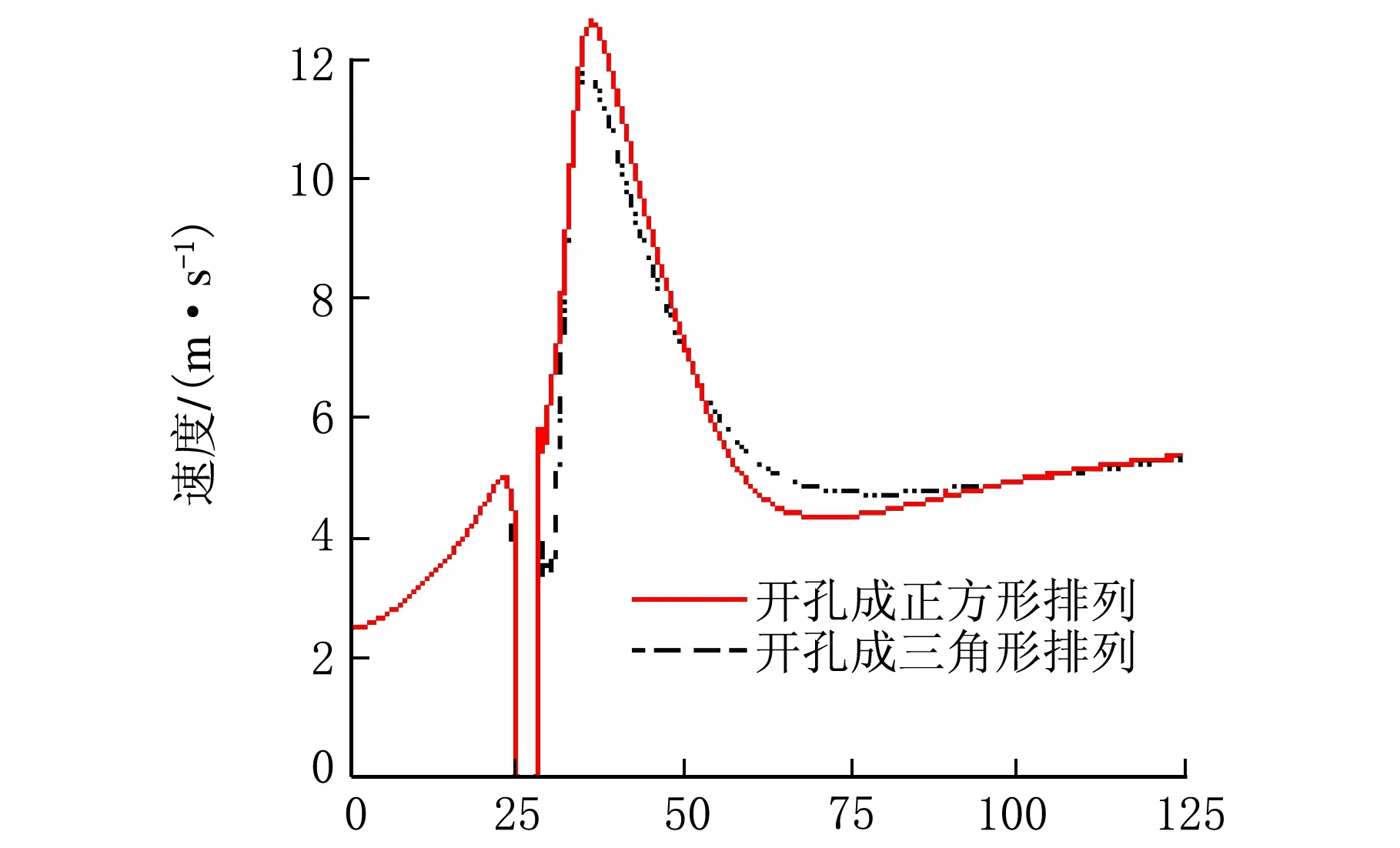

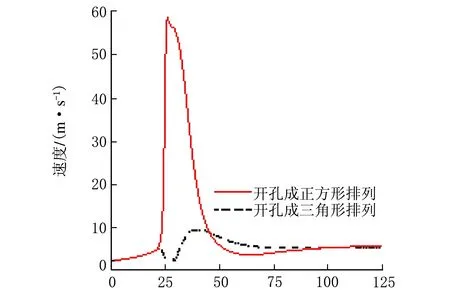

图8、图10和图12显示了流体沿轴线的速度分布曲线。从图8、图10、图12都可以看到,在相同的布孔直径的情况下,正三角形布孔形式与正方形布孔形式相比,正三角形排列的速度流场更容易达到稳定,且都有峰值速度出现。布风板开孔0.8 mm和1.5 mm时出现了超过60 m/s的最大速度峰值,这主要是因为布风板中心有空的原因。

轴向位置/mm图8 开孔直径d=0.8 mm轴向速度图

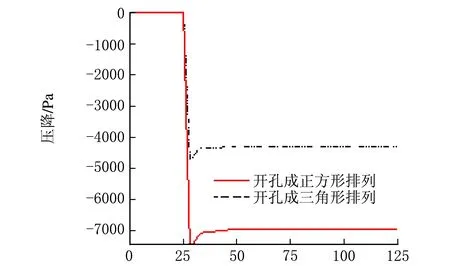

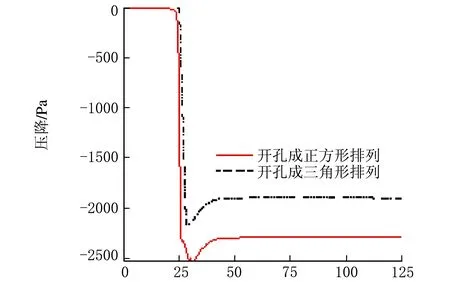

轴向位置/mm图9 开孔直径d=0.8 mm轴向压强图

轴向位置/mm图10 开孔直径d=1.5 mm轴向速度图

轴向位置/mm图11 开孔直径d=1.5 mm轴向压强图

轴向位置/mm图12 开孔直径d=3 mm轴向速度图

从压强图9、图11、图13可看出,气体通过布风板的压力很快就达到稳定,且正三角形排列形式下床内的压降比正方形排列形式下的压力损失小,压降低。因此,从减少压降、控制能量损失这方面来讲,选择正三角形排列的布风板更为合适。就曲线发展趋势看,相同的布孔形式下,开孔越小对应位置上的速度将越小,而压降则越大。

分析图8~图13,可明显看出,在布风板中心开孔对流化床内的速度场影响很大,但对压力场的影响相对较小。因此,从流场稳定角度来看,尽量避免在布风板中心开孔。

轴向位置/mm图13 开孔直径d=3 mm轴向压强图

4 结 论

(1) 在流化床内设置布风板有利于床内速度场和压力场的稳定;

(2) 布风板开孔直径越小,压降越大,但流化床内的速度场越容易达到稳定;

(3) 布风板开孔直径相同时,排列方式为等边三角形比正方形时压降更小;

(4) 为了得到较稳定的速度场和压力场,应避免在布风板中心处开孔。

[ 参 考 文 献 ]

[1] A IBRAHIM.A generalized fludized bed reactor model across the flow regimes[D].America:The University of British Columbia,2001:14-33.

[2] Y Tsuji,T Ifawaguchi,et al.Discrete particle simulation of two-dimensional fluidized bed[J].Powder Technology,1993,79(7):77-79.

[3] P A Langston,U Tuzun,D M.Heyes.Discrete element simulation of granular flow in 2D and 3D hoppers:dependence of discharge rate and wall stress on particle interactions[J].Chemical Engineering Science,1995,50(6):967-987.

[4] B P B Hoomans,J A M Kuipers.Discrete particle simulation of bubble formation in a two-dimensional fast-fluidized bed:a hard-sphere approach[J].Powder Technology,1993,79(10):99-118.

[5] Masayuki Horio.Numerical simulation of fluidized bed processes-review of latest achievements of numerical simulation and discussion on the future[C].Japan:Conferences Papers Seventh China-Japan Symposium,2000:1126-1128.

[6] 林宗虎,魏敦崧,安恩科.循环流化床锅炉[M].北京:化学工业出版社,2004:124-128.

[7] 姚运金,张学才,陈明强.喷动流化床内木屑流动特性的研究(Ⅲ)— 床锥底角的影响[J].淮南工业学院学报,2002,22(4):57-60.