稀土异戊橡胶聚合工艺分析*

2014-06-09王福民赵彦强杨俊峰张福民

刘 姜,田 原,王福民,赵彦强,杨俊峰,张福民

(1.中国石油吉林石化公司 研究院,吉林 吉林 132021;2.中国石油吉林石化公司 丙烯腈厂,吉林 吉林 132021)

目前国内已有多套异戊橡胶生产装置建成投产,生产出不同牌号的异戊橡胶产品,但装置运行过程中仍存在一些工程问题亟待解决,例如首釜内壁挂胶严重,导致无法通过夹套撤热,过高的首釜温度,导致聚合反应的链转移速率增加,生胶相对分子质量下降,相对分子质量分布变宽。在使用低温溶剂对聚合釜控温时,因胶液和溶剂的粘度差较大,胶液与低温溶剂无法快速混匀降低温度,造成釜内存在较大的温度和浓度梯度分布,造成釜内不同区域反应速率差别增大,严重影响了生胶质量。本文从反应工程和混合技术角度,分析稀土异戊橡胶聚合过程中一些工程问题,提出改进建议。

1 稀土系异戊二烯聚合动力学特性及分析

国内外稀土催化剂体系异戊二烯聚合反应表观动力学研究表明,聚合反应速率rA与单体浓度CA和主催化剂浓度Co的关系为:

(1)

式(1)右侧前2项可合并为表观速率常数k,用式(2)表示。

rA=kCA

(2)

式中:k为表观速率常数,h-1;CA为单体浓度,mol/L。

对于生产稀土异戊橡胶所采用的多釜串联连续聚合工艺来说,由于串联首釜与后面各釜的单体浓度不同,聚合反应速率rA也不同。同时,为了撤热而向聚合釜内加入的冷己烷在一定程度上也降低了催化剂的浓度,因此它们的表观速率常数k值也不完全相同,无法使用一个全混釜一级反应模型描述异戊二烯在多个串联聚合釜内的聚合过程,必须针对串联釜中的每个釜建立反应过程中具有不同速率常数的全混釜一级反应模型。

研究表明,稀土催化异戊二烯聚合反应遵循Arrhenius关系[1],表观反应速率常数只与反应温度和活化能有关,其表观活化能为37.68 kJ/mol。对于首釜,其表观反应速率常数和温度的关系可用式(3)表示。

k1=exp(-2.756+0.0464T)

(3)

式中:k1为表观反应速率常数;T为温度,℃。

2 聚合单元首釜热稳定性分析

在采用釜式反应器生产聚合物过程中,聚合釜是否处于热稳态下操作是聚合过程能否连续稳定进行的关键因素之一。

一般用式(4)和式(5)表示不同温度下,反应体系的放热量和撤热量[2-3]。

Q放热=[(-ΔH放)C0v]/[1+(kτ)-1]

(4)

Q撤热=KA(T-Tc)+vρCp(T-T0)

(5)

式中:Q放热为单位时间内反应釜内物料反应放热量,kJ/h;Q撤热为单位时间内反应釜能够撤走的热量,kJ/h;ΔH放为聚合反应热,kJ/kg;C0为进料中反应物体积浓度,mol/L;v为进料体积速率,L/h;k为表观反应速率常数,h-1;τ为物料停留时间,h;K为总传热系数,kJ/(m2·℃·h);A为反应釜夹套换热面积,m2;T0为进料温度,℃;T为聚合温度,℃;Tc为冷剂温度,℃;ρ为进料密度,kg/L;Cp为进料的比热容,kJ/(kg·℃)。

聚合釜热稳定操作需满足2个条件,如式(6)和式(7)所示。

Q放热=Q撤热

(6)

(7)

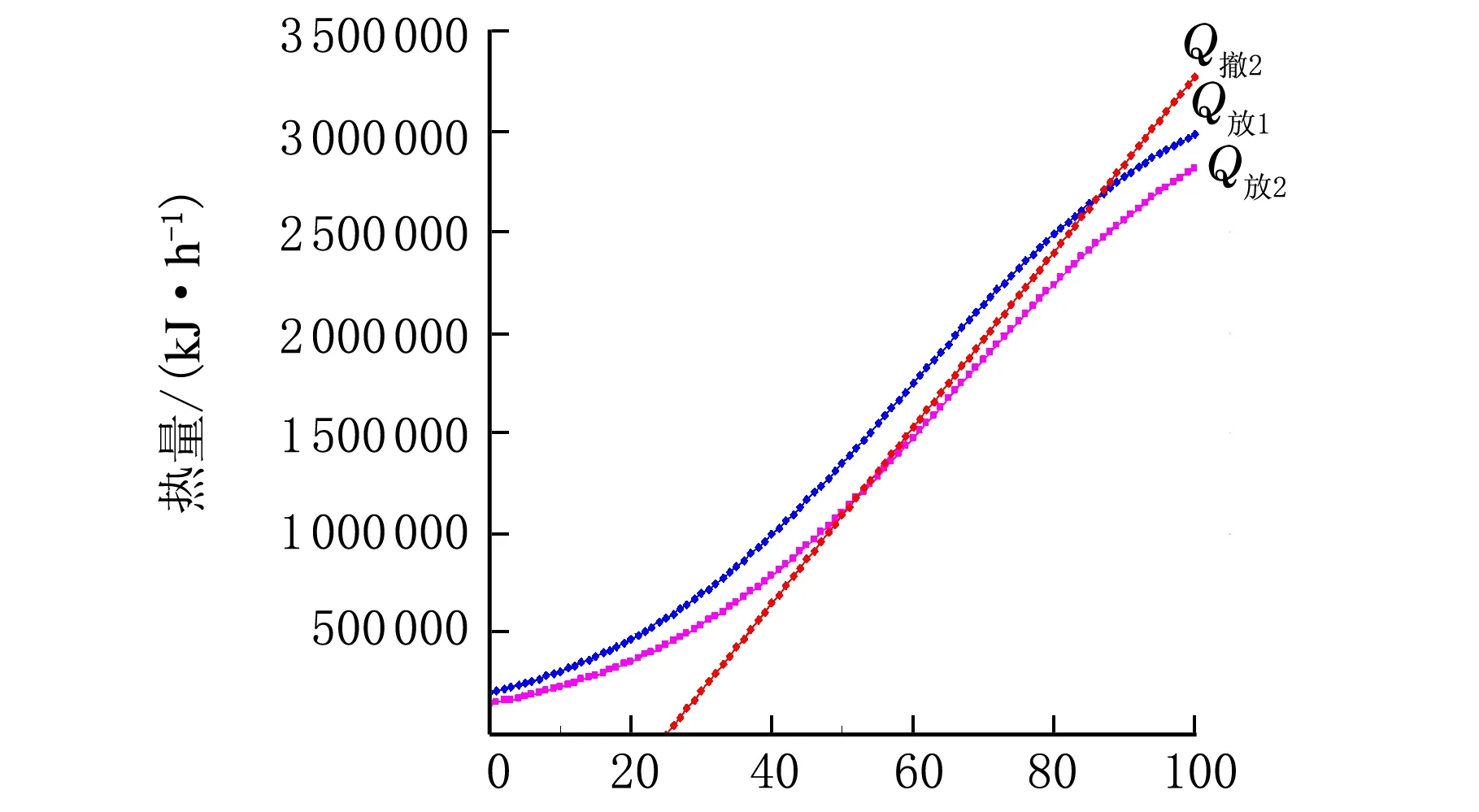

以2万t/a异戊橡胶生产装置为例,对其聚合单元首釜进行热稳定性分析。该套装置采用多釜串联连续聚合工艺,首釜体积为30 m3,夹套换热面积为40 m2,采用反向双螺带搅拌器。催化剂、异戊二烯和溶剂混合进料温度为25 ℃,夹套用冷却水温度为15 ℃,釜壁夹套理论换热系数为150 kJ/(m2·℃·h)。异戊二烯进料量为3 125 kg/h,停留时间为1 h。根据式(3)~式(5)可以绘制出不同撤热条件下首釜的撤热曲线,如图1所示。

从图1可以看出,在首釜投用初期,通过向夹套通低温水和降低进料温度可以在首釜转化率为40%~45%时,将温度控制在45~50 ℃。但随着聚合釜连续运行时间的增加,胶液在釜壁逐渐形成挂胶层,并随着连续运行时间的延长而逐渐增厚。这使聚合釜夹套换热系数快速下降,使首釜接近绝热状态运行,只能单纯通过降低进料温度撤热,在不进一步降低进料温度的情况下,釜内温度会上升至85 ℃,发生“暴聚”。

反应温度/℃Q放-首釜放热曲线;Q撤1-装置启动初期,充分利用夹套进行撤热的曲线;Q撤2-装置运行一段时间,首釜内壁挂胶后近乎绝热状态下的撤热曲线

如果为了控制反应温度而进一步降低进料温度,则会出现因釜内物料混合不均导致的温度梯度明显增加,影响釜内催化剂活性,使首釜温度和转化率在较大范围内波动,严重影响了生胶质量。为了保证产品质量和装置连续运行周期,通常生产装置只能采取降低异戊二烯进料量的方法控制首釜温度。

通过前面对首釜的热稳定性分析可以看出,在不降低异戊二烯进料量和最终转化率的前提下,只有适当降低首釜转化率,即使首釜在绝热状态下的反应温度也能保证。稀土系异戊二烯聚合反应为一级反应,且反应遵循Arrhenius关系,串联釜中每个釜的转化率受催化剂浓度、停留时间、反应温度及釜内异戊二烯浓度影响,在不降低单体浓度的前提下,可以通过减少停留时间或降低催化剂加入量来控制转化率[4],为了不影响最终转化率,优先考虑减少首釜停留时间。仍以2万t/a异戊橡胶生产装置为例,通过缩小首釜体积,将异戊二烯的停留时间从1 h降低至0.75 h,此时放热曲线从Q放1变为Q放2。Q撤2为釜内壁挂胶后近乎绝热状态下的撤热曲线,其中Q放2和Q撤2的交点就是停留0.75 h时首釜的稳定工况点。在绝热条件下不进一步降低进料温度就能够将首釜温度维持在50~55 ℃,首釜转化率为30%~35%,此时首釜的热平衡曲线为图2。

由此可以看出,仅通过改变首釜的体积,缩短了异戊二烯在其中的停留时间,降低了釜内转化率和放热量,使首釜的温度长期稳定在可以接受的水平。同时由于首釜出料转化率下降,整个釜内物料的粘度差明显下降,在一定程度上降低了低温进釜物料和釜内高温胶液混匀难度,减少釜内温度梯度和浓度梯度,使釜内不同区域反应速率差减小,提高了生胶质量。

反应温度/℃Q放1-首釜停留时间为1 h时放热曲线;Q放2-首釜停留时间为0.75 h时的放热曲线;Q撤2-装置运行一段时间,首釜内壁挂胶后近乎绝热状态下的撤热曲线

3 首釜搅拌器形式的选择

通过对异戊橡胶聚合过程动力学分析可以看出,在一定温度范围内,体系中催化剂浓度变化不大时,表观反应速率常数k可以视为常数,假定活性中心与单体链转移速率常数是影响相对分子质量及其分布的唯一因素,则数均聚合度可以表示为[5]式(8)。

(8)

在异戊二烯聚合时,链转移活化能大于链增长活化能,因此当温度升高时,ktm的增长远大于kp的增长。当首釜反应温度和转化率过高时,过宽的相对分子质量分布会影响异戊橡胶机械性能和适用范围。

为了避免出现上述情况,聚合工艺对首釜混合的要求可概括为:

(1) 实现进料与釜内胶液的快速均匀混合,尤其是进料中的催化剂和单体在釜内迅速分散,避免因催化剂和单体局部浓度过高导致相对分子质量分布过宽。

(2) 强化釜内返混,通过冷料迅速升温,降低反应釜温度,避免因局部反应过于剧烈而产生相对分子质量分布较宽。

从上述分析可知,进入首釜的催化剂、异戊二烯和溶剂与釜内胶液能否快速达到“宏观混匀”,是确保首釜稳定运行和产品质量的关键因素之一。一般情况下,高粘度差和高密度差物系混匀所需时间较等粘度、等密度体系长数倍,这主要是因为其中高、低粘度流体两相界面破裂所需时间较长,而非牛顿流体流变特性的介入进一步延长混合时间。因此首釜进料与胶液间达到“宏观混匀”所需时间十分漫长,浓度和温度梯度消除的效率很低。

异戊橡胶生产技术开发初期,由于采用的催化剂活性不高,首釜温度和转化率相对较低,釜内物料粘度不大,能够通过夹套撤出反应放出的热量,普通桨式搅拌器就可以实现釜内物料的返混。随着技术的发展,聚合所使用的催化剂活性越来越高,首釜的转化率和粘度明显升高,釜内物料非牛顿流体特性愈发明显。由于釜内物料粘度较高,桨式搅拌器无法实现物料充分返混,在釜壁和釜内挡板处存在大范围的“死区”,包含有大量高活性催化剂的胶液在该处停滞,逐渐聚合成大量相对分子质量超高挂胶层,严重影响聚合釜夹套传热系数,使聚合釜几乎处于绝热状态,同时大团的挂胶不定期脱落,导致输胶管线频繁堵塞。

为了减少釜内挂胶量,提高夹套换热系数,强化径向返混,一些生产装置曾尝试采用框式或偏框式搅拌作为首釜搅拌形式。这种搅拌桨主要产生切向流,突出径向返混,有利于釜壁传热,而几乎没有轴向返混,使釜内物料近于平推流。但这种反应器内釜底至釜顶温度梯度很大,无法利用低温进料降低釜内温度,聚合釜出料的聚合产品相对分子质量分布明显变宽[5]。

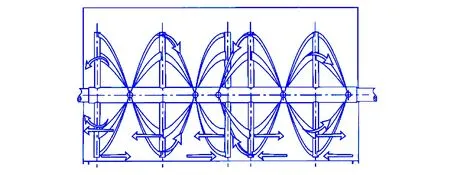

针对框式和偏框式搅拌出现的问题,目前正常运行的万吨级异戊橡胶生产装置首釜搅拌多采用内外双向螺带式搅拌,如图3所示。双向螺带式搅拌具有很强的轴向流,可以在相对较短时间内实现全釜物料混合均匀,即使在釜内少量挂胶,聚合釜处于绝热状态下也能够通过降低进料温度控制聚合釜温度和转化率。同时还可以通过增加刮板等手段降低釜壁挂胶层厚度,提高夹套换热系数,强化首釜的撤热能力[6-10]。

(a) 内外双螺带搅拌器径向图

(b) 内外双螺带搅拌器轴向图

首釜采用双螺带搅拌的聚合单元启动初期,由于釜内物料有一定的返混,首釜温度上升速率比使用框式搅拌首釜要缓慢,釜内物料也未达到正常运行时的粘度,搅拌电流偏低。经数小时连续进料后,首釜反应温度和粘度逐步趋于正常。与采用框式和偏框式的搅拌器的相比使用双螺带搅拌器的首釜温度梯度小,釜的导热能力强;釜内催化剂浓度和活性均匀,反应速率也趋于均一,有利于链增长速率和链转移速率的控制,避免了因局部温度和催化剂浓度过高,导致局部暴聚产生挂胶和胶团的现象,首釜运转周期随之大幅延长。为了避免聚合单元启动时产生过多低胶含量的胶液,该单元启动时可以适当延长进料在首釜内的停留时间,并提高进料预热温度,缩短首釜温度和转化率达到预设值所需时间。

4 首釜与二釜之间管线连接方式优化

从国内外异戊橡胶生产装置聚合单元聚合釜数量、功能以及首釜与二釜连接管线走向看,尽管首釜采用内外双螺带搅拌,但首釜仍无法完全避免内壁挂胶,每隔一段时间就需要开釜清胶,为了不影响整个聚合单元连续运行,首釜一般一用一备,两釜切换操作。首釜与二釜相连的管线内部因没有任何强制混合过程,致使其中的胶液完全呈层流态流动,靠近管壁的物料流速远低于平均流速,含有较高活性催化剂的首釜出料胶液在管壁长时间停留,易于聚合形成挂胶层,并随着装置运行时间而不断增厚,最终管线彻底堵塞。

针对多釜连续聚合的工艺特点,目前只能通过优化聚合釜物料进出口方向和管线走向缩短釜间管线长度,缓解管线内部胶液挂壁。

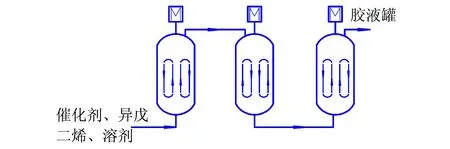

异戊橡胶生产装置聚合单元多釜流程(三釜连续聚合流程为例)如图4所示。

图4 稀土异戊橡胶三釜连续聚合流程

聚合单元3个聚合釜采用同样的双螺带搅拌器,均为下部进料顶部出料,首釜顶部出料经过多个弯头和较长的管线进入二釜的底部,二釜出料管线走向与首釜相同。首釜出料胶液所经过的弯头较多,管线较长,在管线内壁容易形成挂胶层。同时二釜的进料口位于釜底部,当聚合单元因生产波动而短时间停车时,首釜与二釜之间输胶管线中的挂壁胶块冷流沉降后,极易堵塞二釜进料口,造成聚合单元停车。

如果将第二聚合釜的出料口和进料口互换,改为顶部进料,同时将搅拌电机反转,改变釜内胶液的返混方向。此时首釜顶部出料管线直接与第二聚合釜釜顶进料管线相连,如图5所示。首釜出料胶液仅经过较少的弯头和较短的管线就能够进入二釜,当聚合单元发生短时间停车时,首釜与二釜之间管线内的挂壁胶块只会回流至首釜和二釜内,在一定程度上能够缓解管壁挂胶和大团胶块对釜间输胶管线堵塞。

图5 稀土异戊橡胶三釜连续聚合流程

5 结 语

对于多釜串联溶液聚合生产稀土异戊橡胶的生产工艺来说,首釜能否在稳定可控的条件下进行连续运行,是装置生产出合格产品并能够维持连续稳定运行的关键。经过对首釜实际工况进行详细分析后,发现适当降低首釜转化率,改进搅拌形式以及优化首釜与二釜管线走向等方法,应该能够在一定程度缓解首釜内壁和首釜至二釜之间管线挂胶的情况,同时减轻釜内温度梯度和浓度梯度过大导致的首釜操作波动,有利于保证生产连续性和产品质量稳定性的提高,对多釜串联溶液聚合的稀土异戊橡胶生产技术放大有一定的指导意义。

参 考 文 献:

[1] 朱行浩,乔玉芹,韩东霓.稀土催化异戊二烯聚合动力学的研究 [J].高分子通讯,1984,6(3):207-213.

[2] 史子瑾.聚合反应工程基础[M].北京:化学工业出版社,2009:44-467.

[3] 戴干策.顺丁橡胶聚合反应工程分析与生产装置技术改造探讨[J].合成橡胶工业,1993,16(6):327-330.

[4] 崔凤魁.我国镍系顺丁橡胶聚合过程的工程分析及其改进:I.釜式反应器聚合工艺[J].合成橡胶工业,1992,15(3):135-138.

[5] 戴干策.BR生产中首釜浆型选择问题的探讨[J].合成橡胶工业,1990,13(5):305-309.

[6] 陈雄.聚合釜搅拌器的选型及技术改造[J].维纶通讯,2012,32(2):32-35.

[7] 尚长友.螺带搅拌浆在高粘非牛顿流体中的特性[J].化工冶金,1991,12(3):242-248.

[8] 郭志英,祁辉,王锡民.13 m3预聚釜搅拌器的优化设计[J].聚氯乙烯,2004(6):52-53.

[9] 单云凤.顺丁聚合反应工程存在问题及改进方向[J].燕山油化,1989(2):117-124.

[10] 于敏晶.聚合釜螺带式搅拌器改造[J].化工机械,2010,37(2):236-237.