异形热态锻件几何尺寸测量方法的研究

2014-06-07韩俊霞张玉存

李 群, 韩俊霞, 张玉存

(1.燕山大学机械工程学院,河北秦皇岛 066004; 2.燕山大学电气工程学院,河北秦皇岛 066004)

异形热态锻件几何尺寸测量方法的研究

李 群1, 韩俊霞2, 张玉存2

(1.燕山大学机械工程学院,河北秦皇岛 066004; 2.燕山大学电气工程学院,河北秦皇岛 066004)

提出一种异形热态锻件几何尺寸测量方法。基于线激光器、CCD和伺服系统构建线激光扫描测量系统,通过提取图像上被锻件表面轮廓调制的激光条纹二维信息,经过坐标变换及点云三维重构得到锻件三维尺寸信息。针对被测异形锻件形貌特征,建立基于摄像机运动的扫描测量模型,并提出一种基于棋盘参考平面的摄像机光心轨迹求解方法。根据平面上特征点在CCD图像不同帧中的坐标拟合摄像机的运动轨迹,结合扫描测量模型实现对异形锻件完整轮廓尺寸的测量。通过实验对封头进行扫描测量,得到球冠部分截面测量直径误差小于4 mm,满足热态锻件测量要求,验证了该方法的可行性。

计量学;尺寸测量;线激光;异形锻件;光心轨迹

1 引 言

异形锻件常见于大型生产设备中,如大型矿山机械用轮缘、磨环,载重车用轮胎模异形环锻件,风电设备中的发电机主轴等。在锻造过程中准确、及时地对锻件的几何尺寸参数进行在线检测,对改善锻造工艺、提高加工精度和生产效率具有重要意义。

目前,针对锻件的主要测量方法有4种。(1)激光扫描测量法。该方法通常采用激光扫描技术,基于激光测距原理对锻件进行测量,根据所得到的二维信息经过数据处理获取锻件表面三维尺寸信息。德国LaCam Forge大锻件检测系统[1],法国AREVA SFAR STEEL测量系统[2],上海交通大学研制的基于运动机构和激光测距仪尺寸测量系统[3,4],哈尔滨工业大学基于激光跟踪仪和坐标测量臂的工业测量系统[5]等都是基于该方法在锻件尺寸测量方面的系统应用。这种方法采用激光测距原理测量锻件三维尺寸,数据量较大。(2)结构光视觉测量法。在锻件的测量过程中,通常采用结构光结合视觉测量,使结构光投影到被测物体表面被调制而发生形变,利用视觉测量记录变形的结构光条纹,并结合系统的结构参数来获取物体表面三维信息[6,7],这种方法是目前应用最广的方法之一,但是双目视觉中的特征匹配过程尚需进一步深入研究。(3)CCD测量法。利用CCD拍摄锻件截面,根据灰度图像特征求解锻件直径。基于该方法燕山大学[8-10]进行了大量的研究,日本神户制钢[11]也将该方法投入生产实践。采用CCD测量方法只能实现锻件二维尺寸,适用于锻件的直径测量。(4)编码结构光法。在双目立体视觉测量方法中,引入编码结构光条纹带来的空间约束对锻件特征进行匹配,通过对编码图像进行解码,从而实现锻件尺寸测量。很多单位根据这种方法开展了大量的研究[12,13],并取得一定的成果。但是这种方法随着锻件的尺寸增大而编码难度也会随之增加。

本文针对异形锻件特征和测量要求,提出一种基于线激光扫描的异形热态锻件尺寸在线测量方法。该方法根据被测异形锻件的形貌特征,对异形锻件的特征位置进行扫描测量,通过拟合摄像机的光心运动轨迹并结合数学扫描模型,实现异形锻件三维尺寸测量。

2 测量系统

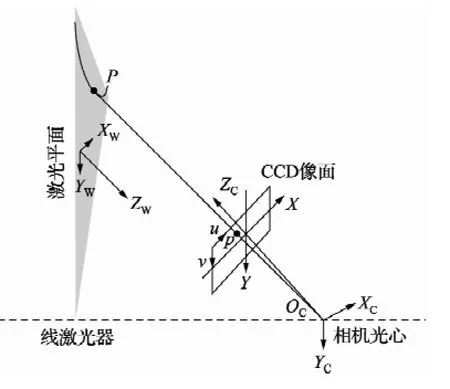

本文建立基于线激光扫描测量系统,系统包括图像采集、运动控制、数据处理等部分,主要由线激光器、CCD摄像机、伺服系统、导轨等构成实现,测量系统示意图如图1所示。

将线激光器和摄像机成一定角度放置,固定安装在扫描测量机构的滑动工作平台上,线激光垂直投射在锻件表面上,同时CCD进行图像采集把现场测量情况传送到计算机界面上。针对异形锻件形貌特征,计算机通过控制伺服系统带动工作台沿水平轴和竖直轴做两个自由度运动对锻件特征位置进行扫描。通过对锻件图像进行图像采集,提取锻件表面特征点,然后对所得的点云数据进行处理并且三维重构完成异形锻件尺寸测量。

图1 测量系统示意图

3 测量原理

利用光学三角测量原理对异形锻件进行扫描测量,在伺服电机控制下滑动工作台带动线激光器和CCD摄像机使其沿导轨对锻件进行扫描,根据CCD拍摄得到的锻件表面成像的二维信息,扫描采集的数据实时传输到计算机上并显示。建立基于摄像机运动的扫描测量模型,把锻件的每个截面的三维信息统一到世界坐标系下,通过局部的线的信息来构造锻件的全局性参数,则可以得到锻件外形尺寸。

3.1 系统扫描测量模型

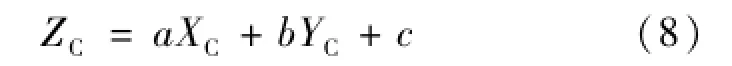

如图2所示,线激光垂直投影在锻件上形成一条被测锻件表面形状调制的轮廓线,任取轮廓线上一点p齐次坐标表示为p~=(u,v,1)T。由摄像机的图像坐标系与物体空间中的三维世界坐标系之间的对应关系,可根据图像平面中的二维坐标推导出对应在三维空间中的点P齐次坐标表示为P~W=(XW,YW,ZW,1)T,其投影关系如式(1)所示:

式中:s为非零尺度因子;K为投影矩阵;[R T]为摄像机坐标系相对世界坐标系变换矩阵。

对摄像机进行标定后,摄像机内外参数已知,对于图像坐标系上的点p,由式(1)尚且不能求出其所对应的空间点P的坐标,还需要其所在的激光面约束模型才可求解。

图2 系统线性模型及投影关系原理图

结合线激光平面约束数学模型:

式中:a、b、c分别表示光平面方程的系数;(XC,YC,ZC)为点p在摄像机坐标系下的对应点PC的坐标。

利用CCD得到的二维图像点的坐标和锻件三维空间点坐标的转化关系以及激光面约束的关系,由式(1)和式(2)一起构成约束条件,求得锻件扫描的每个截面表面三维空间坐标。其中的参数由摄像机的标定结果给出。

建立基于摄像机运动的数学测量模型,得到每个视点下CCD采集的二维图像特征点到锻件三维尺寸坐标的映射关系,方可完成锻件的完整尺寸测量。

线激光器和CCD沿导轨对锻件进行扫描测量,则摄像机在m个视点下对锻件进行坐标测量,在第j个摄像机坐标系OCjXCjYCjZCj下的任意一点坐标表示为PCj=(XCj,YCj,ZCj),与p对应的空间点在世界坐标系下的坐标表示为PW=(XW,YW,ZW),在t=t0,t1,…,tm-1时刻的摄像机的运动状态下,第j个摄像机坐标系的点与初始状态的相互关系可以表示为:

转换到世界坐标系:

式中:RW,TW是初始位置的待标定的外参数,Rj,0,Tj,0是运动参数,分别表示第j个摄像机坐标系相对于摄像机初始位置的摄像机坐标系的旋转矩阵和平移矩阵,j=0,1,…,m-1。

空间点P在像素坐标系中的坐标与摄像机坐标系的坐标关系如式(5)所示:

式中:pj是p点在第j帧像素坐标系Ojxjyj的像素坐标;M0为摄像机初始位置对应的投影矩阵。

摄像机在m个视点下坐标关系[14]为:

式中:p0,p1,…,pm-1是第j帧像素坐标系Ojxjyj的像素坐标;R1,0,R2,0,…,Rm-1,0和T1,0,T2,0,…,Tm-1,0是摄像机的运动参数,是摄像机相对于它的初始位置的转换矩阵。在式(7)中共有m个未知数,m-1个矢量方程,可以利用最小二乘法得到最优解。

在不规则的异形锻件的尺寸测量过程中,摄像机根据锻件尺寸特征需要进行扫描,扫描路径根据锻件特征进行设定,因此求得摄像机光心轨迹曲线方程是求解摄像机运动扫描模型的关键。

3.2 相机光心轨迹方程的求取

在对异形锻件进行扫描测量过程中,设置一个棋盘参考平面,把CCD得到的扫描视频分解成n帧,通过求取某一特征点在不同帧中的坐标拟合求解摄像机运动轨迹。如图3所示,在相邻两帧图像上,棋盘平面上的一个特征点P在图像坐标系Oxiyi中对应点pi坐标为(xi,yi),在摄像机坐标系OCiXCiYCiZCi下相对应的点PC坐标为(XCi,YCi,ZCi)。在相邻的第i+1帧图像坐标系对应点pi+1中坐标为(xi+1,yi+1)。在摄像机坐标系OC(i+1)XC(i+1)YC(i+1)ZC(i+1)中点PC(i+1)坐标为(XC(i+1),YC(i+1),ZC(i+1))。

在第i帧中,根据标定图像可以求出其相对应的摄像机内外参数,再根据内外参数,求出光平面与棋盘参考平面相交的特征点在摄像机坐标系的坐标,对这些点进行拟合,求得光平面方程为:

图3 空间一点在相邻帧的关系

图像坐标与摄像机坐标的关系式为:

式中f表示摄像机镜头焦距。

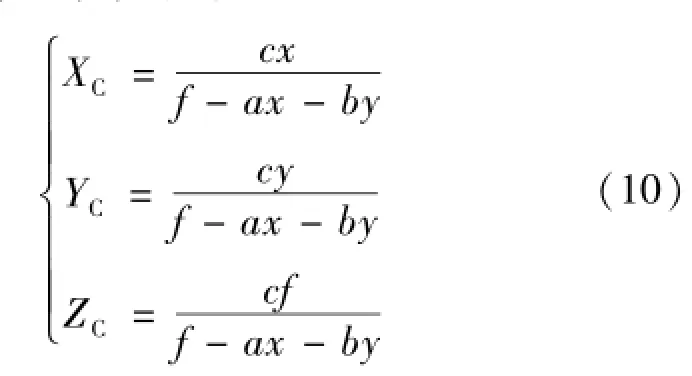

根据式(8)和(9)得到:

由式(10)可知,根据点在图像坐标系下的坐标即可得到其相对应的摄像机坐标系下的坐标。由锻件扫描各视点下的n(n>3)帧图像,根据式(10)的坐标转换关系,结合特征点P在不同帧的图像上像素坐标,求其相对应的在不同视点摄像机坐标系的坐标,通过对这些坐标的拟合,求取摄像机光心运动轨迹,从而得到摄像机的运动参数,求解摄像机运动模型,实现异形锻件的完整外形轮廓尺寸测量。

4 实 验

为了验证本文提出的异形锻件尺寸测量方法的可行性和可靠性,自行设计了一套基于绿激光扫描测量系统。主要设备有:MGL-Ⅲ型的一字线激光器(波长为532 nm,输出功率为311 mW,张角为30°);型号MV-VE078SM/SC的工业CCD摄像机(最高分辨率为1024×768像素,像素尺寸为4.65 μm,帧率30帧/s;AZURE-1214型的光学镜头(焦距为12 mm,后焦距为9.7 mm);伺服电机及驱动装置(MR-J2S-10A/B型伺服机及配套驱动器和角码编码器)。

本文对封头(压力容器的重要元件之一)进行三维尺寸测量并对其进行了三维重建。

首先,对搭建的系统进行标定,得到CCD摄像机的内部参数:u轴焦距fu=2 901.099 07 pixel,v轴焦距fv=2 862.449 11 pixel。图像主点位置:u0=879.853 62 pixel,v0=338.286 40 pixel。畸变系数k1=-0.034 42,k2=0.045 02,p1=-0.002 35,p2=-0.001 14。

通过提取光切面与棋盘参考平面上相交的特征点,利用最小二乘方法拟合出光平面方程。

计算机通过伺服系统控制载有摄像机和线激光器滑动工作台对异形锻件特征位置进行扫描测量,摄像机光心轨迹的拟合方程为:

扫描系统对锻件进行扫描测量,得到的测量结果如图4所示。图4(a)是系统对锻件扫描后得到的点云。图4(b)是根据锻件点云对封头进行的三维重建。标准封头柱体直径为800 mm,总高度为480 mm。

根据图4所得到的封头点云,通过对封头柱体每个扫描截面上的点云进行最小二乘拟合,得到柱体部分直径测量结果及误差Δd,见表1。

表1 封头柱体部分的测量结果mm

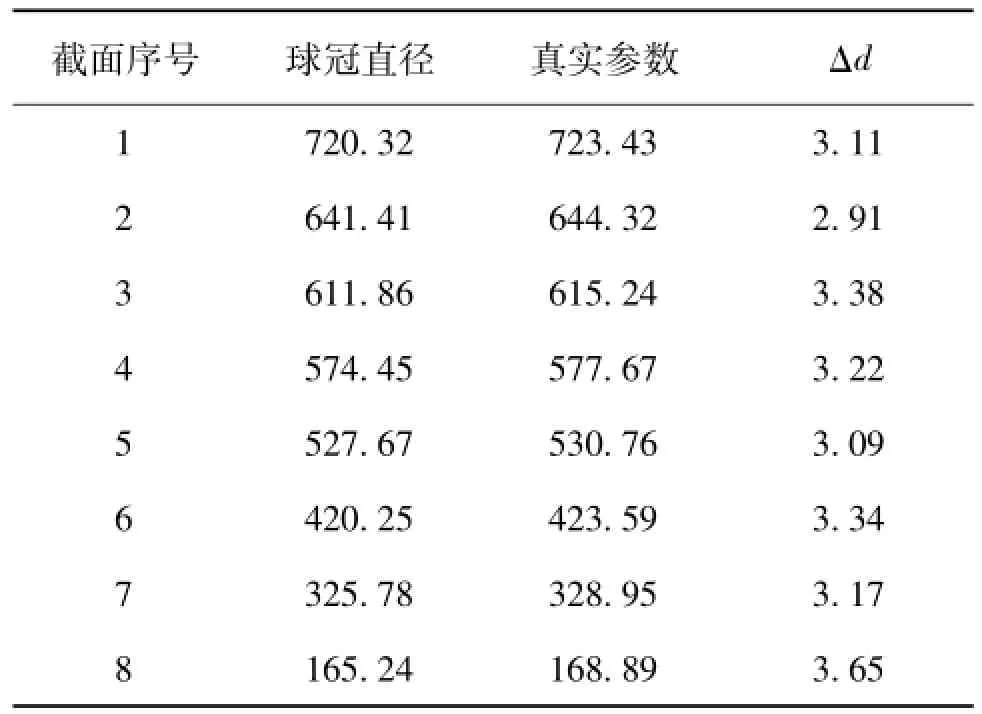

在封头球冠部分的测量中,根据每个截面所得到点云拟合得到截面圆直径及误差Δd,见表2。

根据表1和表2的测量结果可知,直径误差小于4 mm,满足热态锻件测量精度要求。

图4 热态封头测量云图

表2 封头球冠部分的测量结果mm

5 结 论

提出一种异形热态锻件几何尺寸测量方法,通过对热态封头进行扫描测量实验,针对封头的形貌特征,设定扫描路径对封头进行扫描测量,通过求取摄像机轨迹求解结合摄像机运动的扫描测量模型。对锻件表面点云处理及三维重构实现封头的尺寸形貌的测量。实验结果表明,该方法满足锻件测量精度要求,可以实现异形锻件形貌尺寸测量。

[1] Rech R,Muller N,Lamm R,Kirchhoff S.Laser measurements on large open die forgings[J].Stahlund Eisen,2006,126(2):53-57.

[2] Bokhabrine Y,Seulin R,Lew F C.3D characterization of hot metallic shells during industrial forging[J].MachineVisionandApplications,2012,23(3):417-425.

[3] He J,Gao F,Wu S,Liu R,Zhao X.Measure dimension of rotating large hot steel shell using pulse laser on PRRR robot[J].Measurement,2012,45(7):1814-1823.

[4] 代杰,赵现朝,刘仁强.基于激光扫描的大锻件三维尺寸测量[J].机械设计与研究,2011,27(3):82-85.

[5] 仝志民,唐文彦,刘建新,等.基于激光跟踪仪和坐标测量臂的工业测量系统[J].计量技术,2008,(05):13-16.

[6] Jia Z Y,Wang B G,Liu W,Sun Y W.An improved image acquiring method for machine vision measurement of hot formed parts[J].JournalofMaterialsProcessing Technology,2010,210(2):267-271.

[7] 刘桂华,刘先勇,冯全源,等.大型锻件热态三维结构光在线测量技术[J].光电工程,2010,37(9):91-97.

[8] 聂绍珉,张庆,李树奎,等.大型锻件尺寸CCD测量的数学模型研究[J].塑性工程学报,2006,13(5):110-113.

[9] 张玉存,付献斌,白旭东.一种大型锻件外形尺寸在线测量新方法[J].计量学报,2010,31(5):421-425.

[10] 张玉存,付献斌,齐艳德,等.大型筒节热态锻件外径在线测量技术研究[J].计量学报,2011,32(5):427-431.

[11] Okamoto A,Wasa Y,Kagawa Y.Development of Shape Measurement System for Hot Large Forgings[J].Kobe SteelEngineeringReports,2007,57(3):29-33.

[12] 李靖,王炜,张茂军.双目立体视觉和编码结构光相结合的三维重建方法[J].计算机应用,2012,32(S2):154-158.

[13] 霍金城,吴庆阳,曾祥军,等.部分编码结构光三维测量技术的研究[J].光电工程,2012,39(5):57-62.

[14] 乔甜.基于摄像机运动的测量模型及仿真建模研究[D].山东青岛:青岛大学,2007.

Research on the Dimension Measurement Method for Special-shaped Hot Forgings

LIQun1, HAN Jun-xia2, ZHANG Yu-cun2

(1.College of Mechanical Engineering,Yanshan University,Qinhuangdao,Hebei066004,China;

2.College of Electrical Engineering,Yanshan University,Qinhuangdao,Hebei066004,China)

A geometry dimension measurementmethod for special-shaped forgings is proposed.Themeasuring system composed of a green line laser,a CCD camera and a servo system is established.Two dimension information of the laser stripemodulated by the forgings surface profile is extracted from the images.And further the size of the forgings is acquired through the reconstruction of point cloud after coordinate transformation.Aim ing at themorphology feature of the specialshaped forgings,amath measuringmodel based on the CCD scanning is established and a solving method of the optical centermotion trail is proposed based on the chessboard reference plane target.The optical centermotion trail is solved by using the feature point coordinate of the reference plane on the different frames.The overall profile dimension is achieved according to the optical centermotion trail and themath scanningmeasuringmodel.The experimental resultsof the spherical shell cover demonstrate that the measured diameter errors of spherical crown portion are less than 4 mm,meeting the requirement for the accuratemeasurement of the hot forgings.Thismethod is feasible according to the experimental results.

Metrology;Dimension measurement;Laser line;Special-shaped forgings;Optical centermotion trail

TB92

A

1000-1158(2014)02-0097-05

10.3969/j.issn.1000-1158.2014.02.01

2013-05-21;

2013-07-09

国家重大科技专项基金(2011ZX04002-101);河北省自然科学基金(E2013203271)

李群(1971-),女,河北秦皇岛人,燕山大学研究员,硕士生导师,主要从事机械量测量方面的研究。qunli@ysu.edu.cn