湍流导管内不同塞式量热计热流测量对比及分析

2014-06-07陈连忠杨忠凯

许 考, 陈连忠, 杨忠凯

(中国航天空气动力技术研究院,北京 100074)

湍流导管内不同塞式量热计热流测量对比及分析

许 考, 陈连忠, 杨忠凯

(中国航天空气动力技术研究院,北京 100074)

对电弧风洞中超音速湍流导管壁面上3种不同塞式量热计热流测量比较。3种不同结构的量热计分别为带绝热套的铜塞、测热端与校测件点接触的铜塞和测热端与校测件无接触的铜塞(测热端与校测试片的壁面有0.4 mm的缝隙),均匀分布在长、宽分别为100mm、100 mm的试片上进行冷壁热流测量。结果表明:在低压、低冷壁热流条件下3种量热计测量结果较一致;而在高压、高冷壁热流条件下测热端与校测件有缝隙的铜塞测量值最大,带绝热套的铜塞的冷壁热流测量值居中,而与壁面接触的铜塞测量值最小;随着导管内压力的减小,与测试件有缝隙的铜塞与带绝热套的铜塞热流测量值逐步接近。

计量学;湍流导管;塞式量热计;冷壁热流

1 引 言

气动热与热防护实验热流测量技术是随着高超声速飞行器及其相关地面模拟技术的发展而逐步发展并成熟起来的。由于气动热实验热流测量的特殊环境条件,即气流总温高且高速冲刷,热流的测量通常基于传热学和热力学基本原理。根据测量原理不同,气动热与热防护实验热流测量技术主要可以分为3类[1]:(1)基于能量平衡原理,通过测量量热计相关温度的变化,计算得出其所获得的净能量,从而计算出测试件的表面热流密度,该类型量热计主要有水卡量热计、薄壁量热计和塞式量热计;(2)利用傅里叶定律,通过测量已知电阻在不同位置处的温度梯度,从而计算出测试件表面热流,如柱塞式量热计和戈登流量计;(3)基于一维瞬态导热原理,通过测量表面温度的响应实现热流的测量,如薄膜量热计、同轴表面热电偶及非接触式热涂测试方法。

气动热与热防护实验技术可分为自由射流实验技术和包罩实验技术,湍流导管实验技术属于包罩实验技术中的一种。通常的情况下,当来流总焓较高、冷壁热流较低时用电弧风洞自由射流实验技术;而当要求来流总焓较低、冷壁热流较高的平板实验时一般采用湍流导管实验技术。

结合电弧风洞湍流导管内热环境特点——中低焓、高热流,选用基于能量平衡原理的塞式量热计测量导管壁面上冷壁热流。塞式量热计由柱状无氧铜块、热电偶和隔热套组成。将热电偶焊接在无氧铜块的一端,套上隔热套,以确保铜块与模型的绝热、绝缘。将量热计装入热流测量装置中,同时要确保铜块受热端面(热气流冲刷面)与所在平面一致。但由于湍流导管内冷壁热流密度较大(最高达4~5 MW/m2),同时压力也较高,塞式量热计中靠近热流体侧的隔热套极有可能被烧坏,从而导致较大的热流测量误差。本文对塞式量热计进行改进,在湍流导管内设置3种不同的量热计,并对其热流测量结果进行比较,找出一种能长期适用于湍流导管内壁面冷壁热流侧量的量热计。

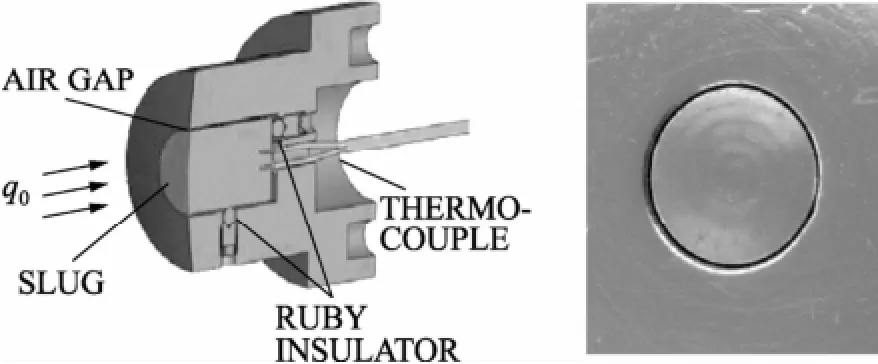

目前对于塞式量热计方面的研究主要集中在球头驻点方面的热流测试方面[2,3],气流对冲冲刷量热计,靠近热流体侧有0.145 mm的间隙以减少塞块与模型之间的热交换,见图1。该结构的不足之处在于,0.145 mm的缝隙虽然减少塞块与模型之间的热交换,但同时加剧了热气流对塞块侧面加热;其次,0.145 mm缝隙对塞式量热计的安装要求也较高。而对于湍流导管中的高超声速流动来说,首先流动方向平行于量热计测热端的壁面,这样极有可能减少缝隙内热气流与塞块的换热。

图1 文献[2]中塞式量热计结构

本文对传统塞式量热计进行改进,选用3种不同结构的量热计分别为带绝热套的铜塞、测热端与校测件点接触的铜塞和测热端与校测件无接触的铜塞(测热端与校测试片的壁面有0.4 mm的缝隙),均匀分布在长、宽分别为100 mm、100 mm的试片上进行冷壁热流测量,见图2,并对测量结果进行比较,找出在湍流导管中测量精度较高的一种量热计。

图2 3种不同塞式量热计示意图

2 实验研究

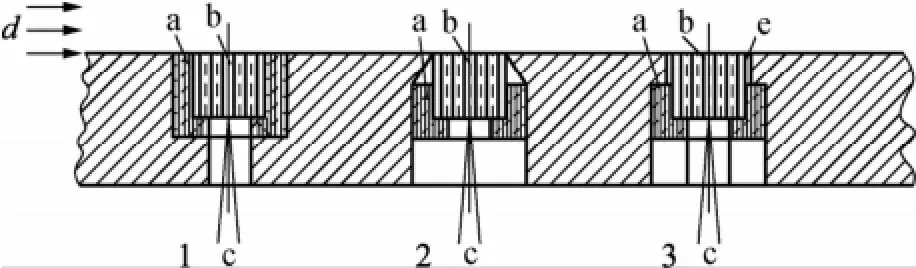

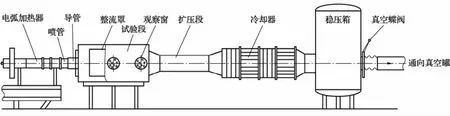

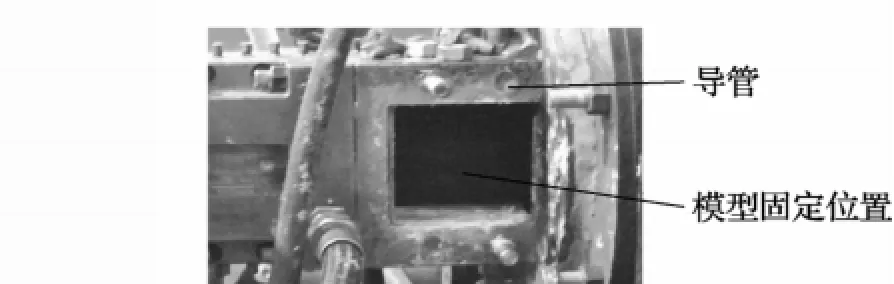

实验是在中国航天空气动力技术研究院电弧风洞内进行,其由电弧加热器、混合室、喷管(出口/喉道为16×90/16×20)、导管及真空系统组成,热流测试件安装在导管内,见图3、4。

图3 实验装置组成

图4 热流测试件安装位置

超音速湍流导管实验原理为:利用电弧加热器加热的高温气体经二元超声速矩形喷管加速,使高温气流在矩形湍流导管内湍流流动,在导管的一个侧壁面上设置量热计及压力计,其余3个壁面为水冷壁,并根据实验要求,调试出要求模拟的气流参数。

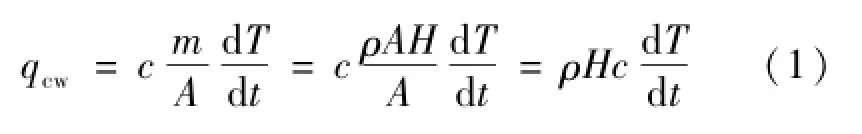

基于能量平衡及无氧铜非稳态导热原理,可以得出塞式量热计冷壁量热计算式为

式中,qcw为冷壁热流密度,kW/m2;c为无氧铜比热容,kJ/(kg·℃);m为无氧铜量热块质量,kg;A为无氧铜量热块受热面积,m2;H为无氧铜块厚度,m;dT/dt为紫铜块温度变化速率,℃/s。

由上式可以看出,冷壁热流仅仅与无氧铜块的比热容、密度、厚度及热流测试过程中热流变化的速率有关,故实验中仅需测量温度上升速率。

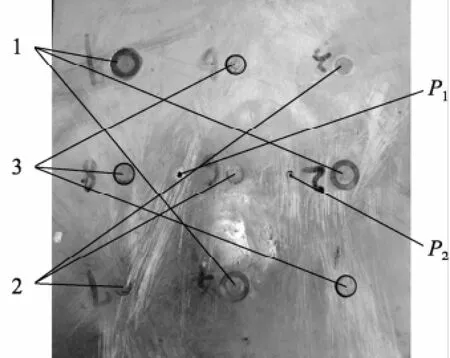

导管中安装的钢制测试模型长宽分别为100 mm、100 mm,厚度为15 mm,其上面均匀设置了9个(按点阵3×3)塞式量热计,不论是横向还是纵向,每排及每列中均安装图3中不同形式的塞式量热计。此外,测试件上还设置2个压力计,以测量沿着流场方向和垂直流场方向(转动90°安装)的压力分布,见图5。

图5 3种不同塞式量热计及压力计分布

3 实验结果与分析

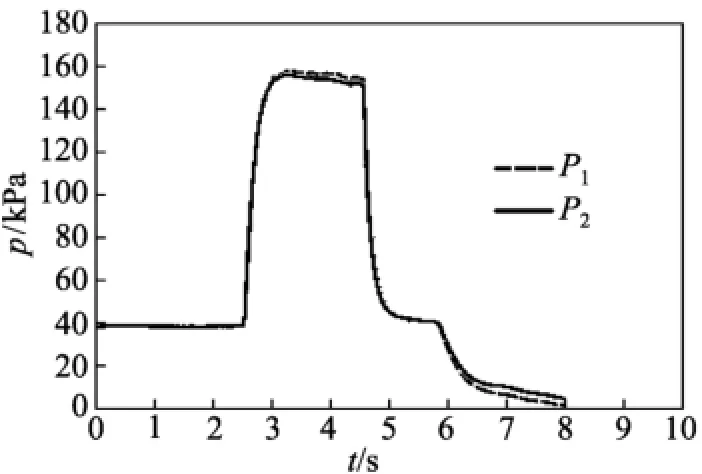

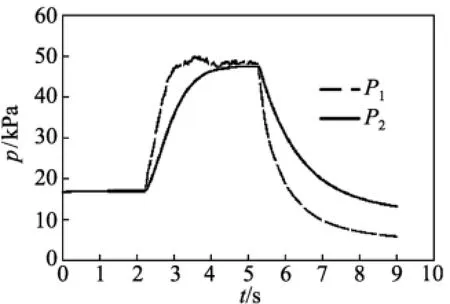

为了验证流场的均匀性,实验的过程中分别测量沿着流场方向的导管壁面压力分布(见图5)及垂直流场方向压力分布(图5沿着中心90°安装),压力分布结果见图6和图7。

需要说明的是,图6和图7中的数据是在不同流动状态下测定的。由图6和图7可以看出,沿着流场方向和垂直于流场方向流动较均匀。

为了比较3种塞式量热计测量值大小,实验分别在高、中、低不同状态下进行,其来流总焓为2 500 kJ/kg,导管壁面静压范围在30~190 kPa。由于图5中塞式-1量热计的绝热套在冷壁热流密度较大的条件下极易烧蚀破损,从而导致测量误差的增加。为了确保隔热套的完整,每次实验结束后均要对隔热套进行更换,确保热流测量精度,并以该量热计测量值为基准热流。

图6 沿着流场方向壁面压力分布

图7 垂直于流场方向壁面压力分布

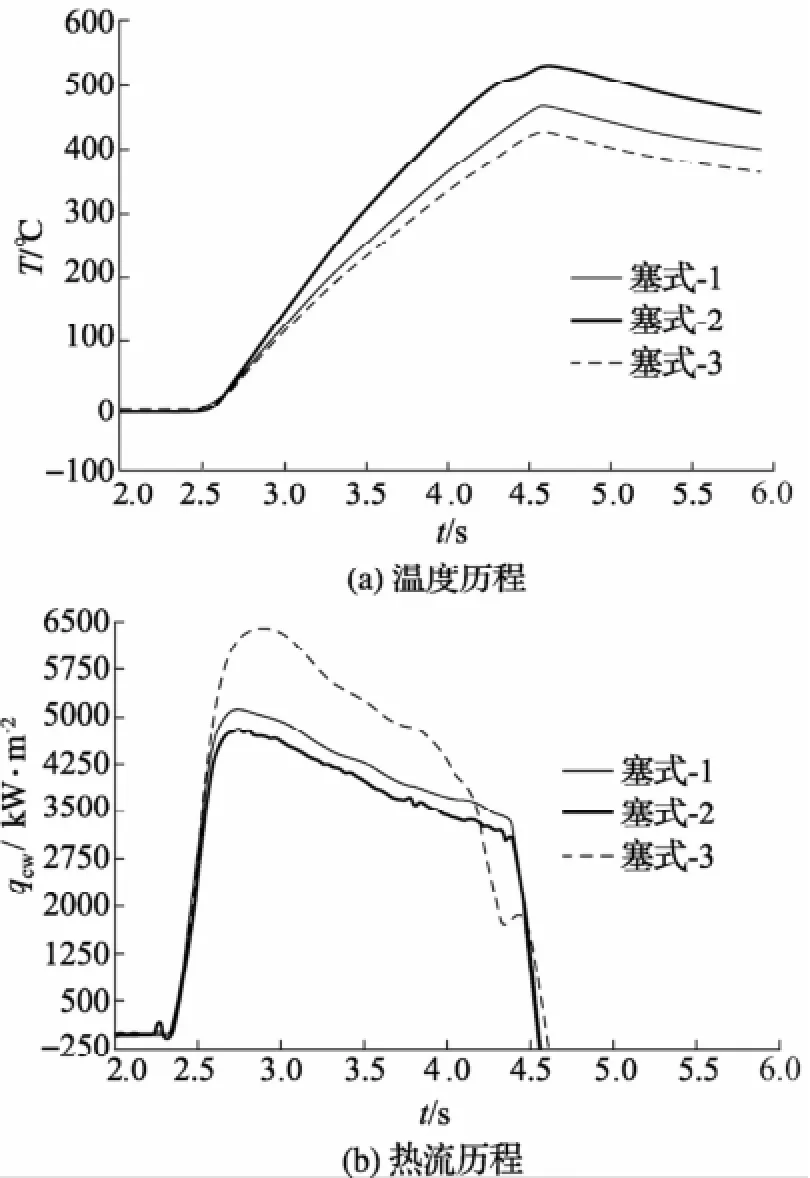

图8为导管壁面压力为190 kPa、来流总焓为2 500 kJ/kg时3种量热计温度历程及冷壁热流计算值。由温度历程明显可以看出,第三种量热计单位时间温升最大,第一种次之,第二种最小。

结合式(1),对于经过精确测量的一定高度的铜塞可计算出不同时刻的热流值,见图8(b)。由于加热器从启动到稳定约1s,故图8的3种量热计在3.5 s所测热流值作为冷壁热流密度,3种量热计(1、2和3)所测冷壁热流密度分别为4 260 kW/m2、3 990 kW/m2和5 280 kW/m2。第三种量热计测量值较高,极有可能是在导管内压力比较高的情况下热气流进入缝隙内并与铜塞的侧边缘进行换热,故导致了温度上升速度较大;而第二种量热计温升速度略低于第一种,极有可能的原因是铜塞与钢制测试件轻微接触,通过热传导将少量的热导入钢制测试件(测试件边缘与水冷壁面接触),故该量热计测量热值略低于第一种。

图9为导管壁面压力为140 kPa、来流总焓为2 500 kJ/kg时3种量热计温度历程及冷壁量热计算值。3种量热计(1、2和3)在2.8 s时所测冷壁热流密度分别为2 880 kW/m2、2 640 kW/m2和3 490 kW/m2。与图8对比可以发现,随着压力的降低,第三种量热计单位时间温升向第二种量热计的温升靠近,即2种量热计所测热流值差异逐渐变小。

图8 导管壁面压力为190 kPa时温度历程及冷壁热流值

图9 导管壁面压力为140 kPa时温度历程及冷壁热流值

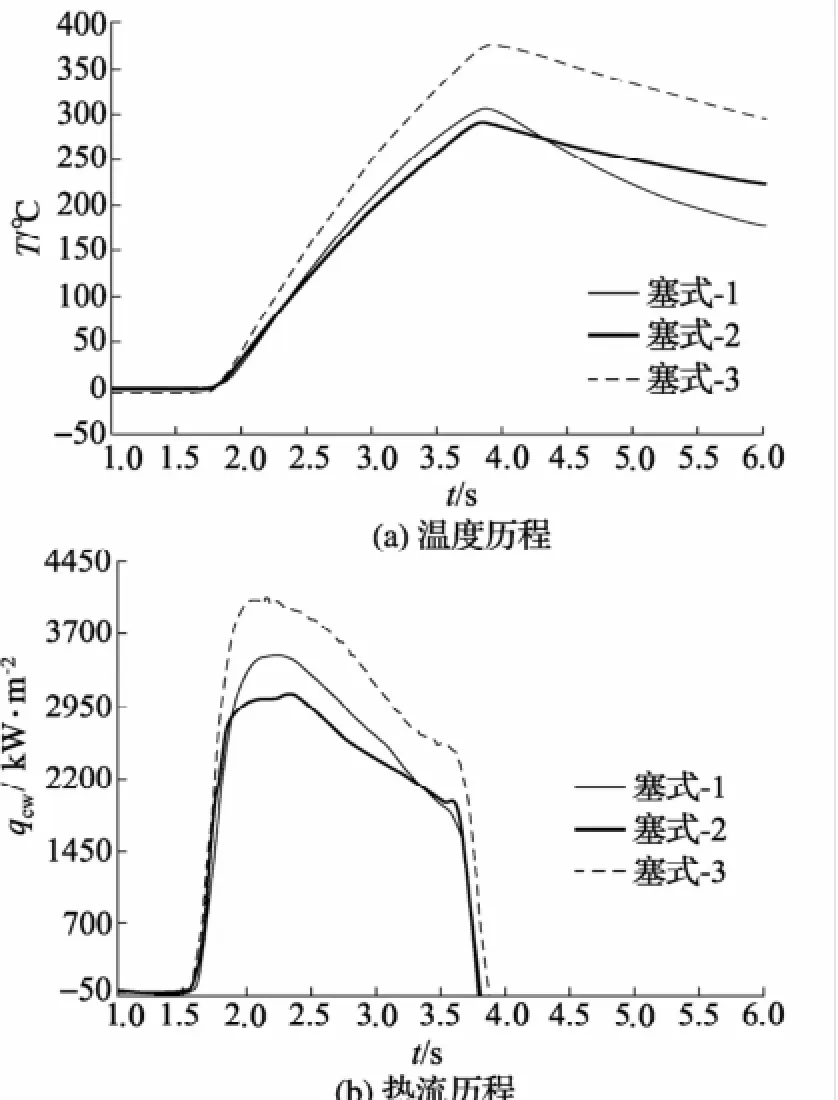

图10为导管壁面压力为60 kPa、来流总焓为2 500 kJ/kg时3种量热计温度历程及冷壁量热计算值。3种量热计(1、2和3)在2.8 s时所测冷壁热流密度分别为1 180 kW/m2、1 020 kW/m2和2 200 kW/m2。与图8和图9相比,当导管内压力降到60 kPa时第三种量热计热流测量值与第一种量热计的测量值较一致,而第二种量热计测量值仍然最低,这表明,当导管内压力较低时进入缝隙内的热气流与塞块对流换热明显减弱。

图10 导管壁面压力为60 kPa时温度历程及冷壁热流值

为了进一步研究导管内壁压力(静压)对3种量热计的影响,继续降低导管内压力。图11表示导管壁面压力为30 kPa、来流总焓为2 500 kJ/kg时3种量热计温度历程及冷壁量热计算值。该图可以明显发现,随着壁面压力的减小在冷壁热流密度较低的条件下3种量热计测量值均较接近,3 s时3种量热计测量值分别为494 kW/m2、487 kW/m2和508 kW/m2。

4 误差分析

根据式(1),造成上述数据测量误差的因素主要包括塞块的密度、塞块的比热容、塞块的厚度、温度的测量及塞块与外部环境的传热。塞块的厚度和温度的测量主要与测试手段及其精度有关;塞块的密度、比热容随着温度变化而变化,由于塞块与热气流接触的端面与底部端面存在温度梯度,导致两端面之间不同部位的密度及比热容均存在差异,可采用文献[4]的方法对其修正,而塞块与外部环境进行的传热带来的测量误差较为复杂。

图11 导管壁面压力为30 kPa时温度历程及冷壁热流值

在本文的实验中,为了确保第一种量热计的隔热套不被烧蚀破环,从而降低测量精度,每进行一次实验后均进行检查、更换。实验前使用高精度测量仪器测量塞块的厚度,测温的热电偶的制作均按照规程完成。对于塞块的密度和比热容随温度变化而带来的误差,本文采用文献[4]方法并在其基础上改进,即估算出塞块与热流体接触面的表面温度与塞块底部端面所测温度进行代数平均,在所得温度下获得塞块物性参数,从而降低测量误差。

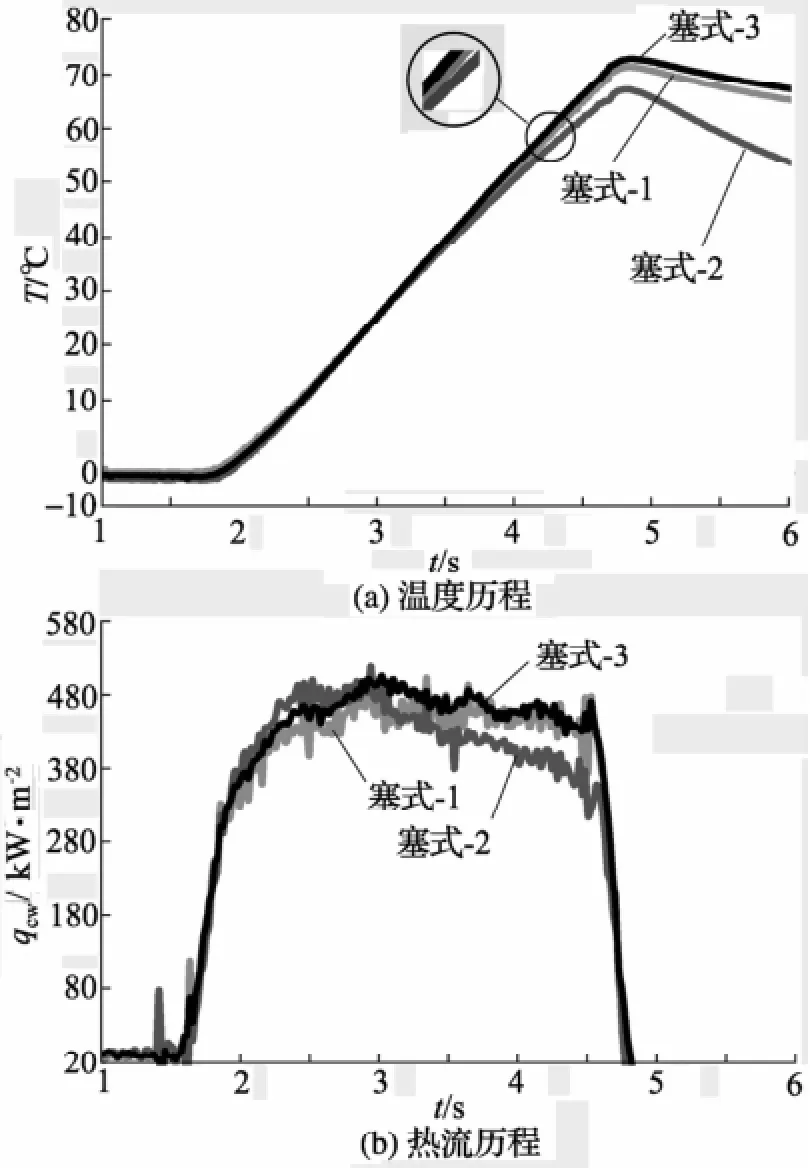

因此,本研究中将第一种量热计所测量的热流值作为真实值,以此为基准可以确定上述另外两种量热计在不同条件下的测量值的相对误差,见图12。

图12为来流总焓为2 500 kJ/kg、导管内不同压力条件下两种类型量热计所测冷壁热流密度的相对误差。可以看出,导管内压力小于60 kPa时,第三种塞式量热计(0.4 mm缝隙)测量值的相对误差不到2.5%,第二种塞式量热计(与测试件点接触)在导管内压力为30 kPa时测量值的相对误差为1.3%,而当导管内压力增加到60 kPa时,相对误差增加到13.5%;对于导管内压力大于60 kPa时,第三种量热计的相对误差不断增加,由60 kPa时的2.5%增加到190 kPa时的23.9%,而第二种量热计随着导管内压力的增加,其相对误差逐渐降低,即由60 kPa时的13.5%逐渐降低到190 kPa时的6.3%。

图12 塞式-2和塞式-3冷壁热流测量值的相对误差

5 总 结

对于超声速湍流导管内平板实验,通过上述分析可以得出以下结论:

(1)当导管内压力大于100 kPa、气流总焓小于2 500 kJ/kg时,由于第一种量热计的绝热套在该条件下很容易被烧蚀破环,必须频繁更换绝热套,而选用第二种塞式量热计有望得到较高精度的热流测量值,也避免了频繁更换绝热套等问题;

(2)当导管内压力小于60 kPa、气流总焓小于2 500 kJ/kg时,可以选用第三种塞式量热计,当管内压力更小时,3种量热计均可使用;

(3)当导管内压力大于60 kPa、小于100 kPa,气流总焓小于2 500 kJ/kg时,可考虑选择第三种量热计或者第一种带绝热套量热计。

[1] 刘初平.气动热与热与热防护实验热流测量[M].北京:国防工业出版社,2013.

[2] Terrazas-Salinas Imelda,Carballo J E,Driver D M,et al.Comparasion of Heat Transfer Measurement Devices in Arc Jet Flowswith Shear[C]//10 th AIAA/ASME Joint Thermophysics and heat Transfer conference,Chicago,lllinois,2010.

[3] Santos JA,Nawaz A,Martinez E,et al.Volumetric Heat Flux Characterization Experiments in the Interaction Heating Facility at NASA Ames[C]//10 th AIAA/ASME Joint Thermophysics and heat Transfer conference,Chicago,lllinois,2010.

[4] 陈连忠.塞块式瞬态量热计测量结果修正方法的研究[J].计量学报,2008 29(4):317-319.

Com parison of Heat Flux Measurements for the Different Types of Calorimeters in the Turbulent Conduit

XU Kao, CHEN Lian-zhong, YANG Zhong-kai

(China Academy of Aerospace Aerodynamics,Beijing 10074,China)

Heat flux measurements for three types of calorimeters are compared in the turbulent conduit.The three types of calorimeters are the slugwith an insulator(the first type),the heated end brim of slug touching the testarticle by points(the second type)and 0.4 mm gap between the heated end brim of slug and the test article(the third type)respectively.These calorimetersare uniform ly installed on the test article with the length and width of100mm×100 mm to measure the heat flux values.The results show that under low pressures and small heat flux conditions,the measurement values of three types of calorimeters match well;Instead,under high pressures and larger heat flux conditions,the measurement value of the third is themostand that of the second is the lowest;Meantime,aswith the decrease of pressures in the turbulent conduit,themeasurement values of the third are close to those of the second little by little.

Metrology;Turbulent conduit;Slug calorimeter;Cold wall heat flux

TB94

A

1000-1158(2014)06-0583-05

10.3969/j.issn.1000-1158.2014.06.13

2013-05-21;

2014-08-28

许考(1978-),江苏泗洪人,中国航天空气动力技术研究院高级工程师,主要从事气动热理论及测试计量方面研究。xukjzit@163.com