软质齿轮齿距累积偏差影像法测量

2014-06-07许耀东

许耀东, 郑 卫

(1.上海工程技术大学,上海 200437; 2.上海市高级技工学校,上海 200437)

软质齿轮齿距累积偏差影像法测量

许耀东1,2, 郑 卫1,2

(1.上海工程技术大学,上海 200437; 2.上海市高级技工学校,上海 200437)

采用影像法对微小齿轮或软质齿轮齿距累积偏差,进行非接触测量,利用影像测量仪和回转工作台,采用单齿法和跨齿补点法,通过对回转工作台角度转位的分度误差补偿完成测量,提高了绝对法测量数据的合理性。对齿轮安装偏心误差、测量仪器误差和瞄准对齐误差分析,得到单齿法和跨齿补点法齿距累积偏差测量的不确定度分别为±65μm和±64μm,均满足测量精度要求。两种方法对被测塑料软质齿轮精度等级判定都为10级。相比来说,跨齿补点法测量次数更少,过程更简化。

计量学;软质齿轮;齿距累积偏差;分度误差补偿;影像法测量;不确定度

1 引 言

齿距累积偏差Fp是反映齿轮传动平稳性和准确性的重要指标[1]。测量方法有绝对法和相对法。按照测量介质是否接触,又分为接触法测量和非接触法测量。常用接触测量仪器,如齿距仪、万能测齿仪、三坐标测量机[2]等,一般测量齿轮模数在1 mm以上。对小模数齿轮,一般模数小于1 mm或软质齿轮则适宜采取非接触法测量[3],在影像测量仪器上进行,如万能工具显微镜、影像测量仪、电脑型数字影像仪等,这样可以减少小模数齿轮或软质齿轮在接触测量中,由于机械测头压力,而产生的轮齿变形,从而提高测量精度[4]。本文采用影像测量仪对塑料齿轮进行绝对法检测。为避免齿轮安装偏心产生的误差影响,试验中调整回转工作台中心与齿轮中心重合[5],用投影屏幕中的十字线中心交点与齿廓边缘相交,模拟共轭齿廓点的位置,代替测头与齿廓接触,通过角度转位法完成齿距累积偏差测量。

测量中采用单齿法和跨齿距补点法分别测量,通过误差分析,得到测量的不确定度,并分别对齿轮精度进行评定,结果证明了测量方法的正确性。利用非接触法对软质齿轮齿距累积偏差进行绝对法测量,结合角度转位的分度误差补偿,对测量数据进行修正,提高了测量数据的可靠性和测量结果的准确性。

2 影像法测量原理

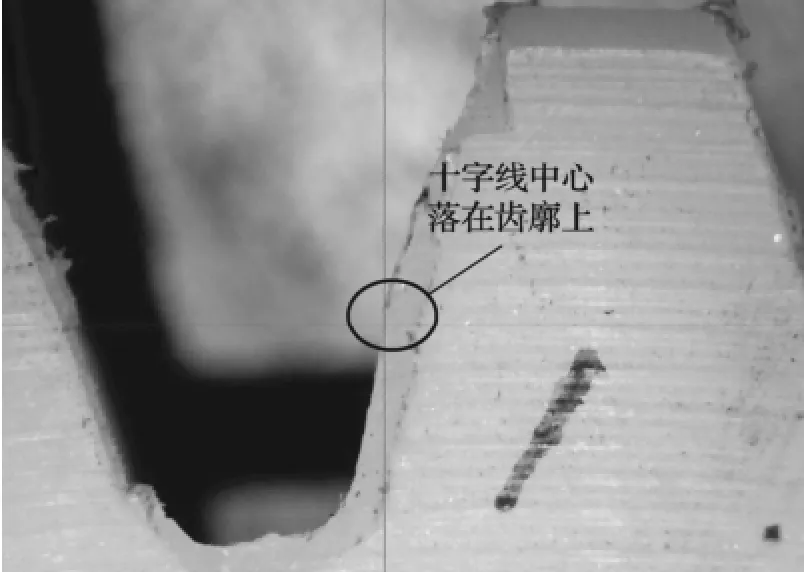

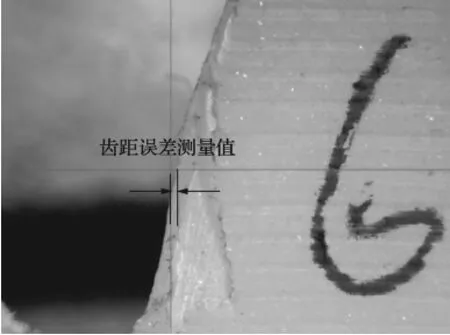

采用影像测量仪光学成像的原理:将齿轮影像通过显微镜和CCD摄像采集将图像传送到显示屏上[6]。调整齿轮中心与回转工作台中心重合。将影像测量仪的十字线中心移到近齿轮分度圆的位置,并与齿廓相交,以此作为起始齿,如图1所示,仪器调零。以单齿距或跨齿距对应的理想圆心角作为齿轮分度角度旋转工作台,使齿轮相对起始位置移过一个或几个齿距。如果十字线交点与齿廓边缘没有重合,说明存在齿距误差,移动齿廓使边缘与十字线中心再次相交,此时移动距离的大小即为齿距偏差测量值,如图2所示。重复上述步骤,按照原先齿轮分度角度旋转工作台,移动十字线中心与齿廓再次相交并读数,即可获得相对于起始齿的齿距累积偏差测量值。将齿轮旋转一周,获得测量数据的极差值即为齿距累积偏差的测量值。

图1 初始测量位置

图2 跨齿距分度后的测量位置

3 试验误差预处理

3.1 仪器分度误差

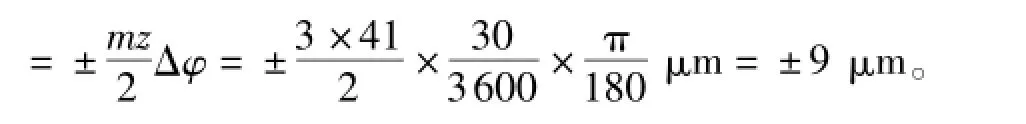

试验中采用数显影像测量仪,加装回转工作台的装置进行测量,被测塑料齿轮齿数z=41,模数m=3 mm。根据JB/T 4370—2001回转工作台的检验标准[7],回转工作台1转的总分度误差为±30″。折算成回转工作台1转引起齿距累积误差δyf=±rΔφ

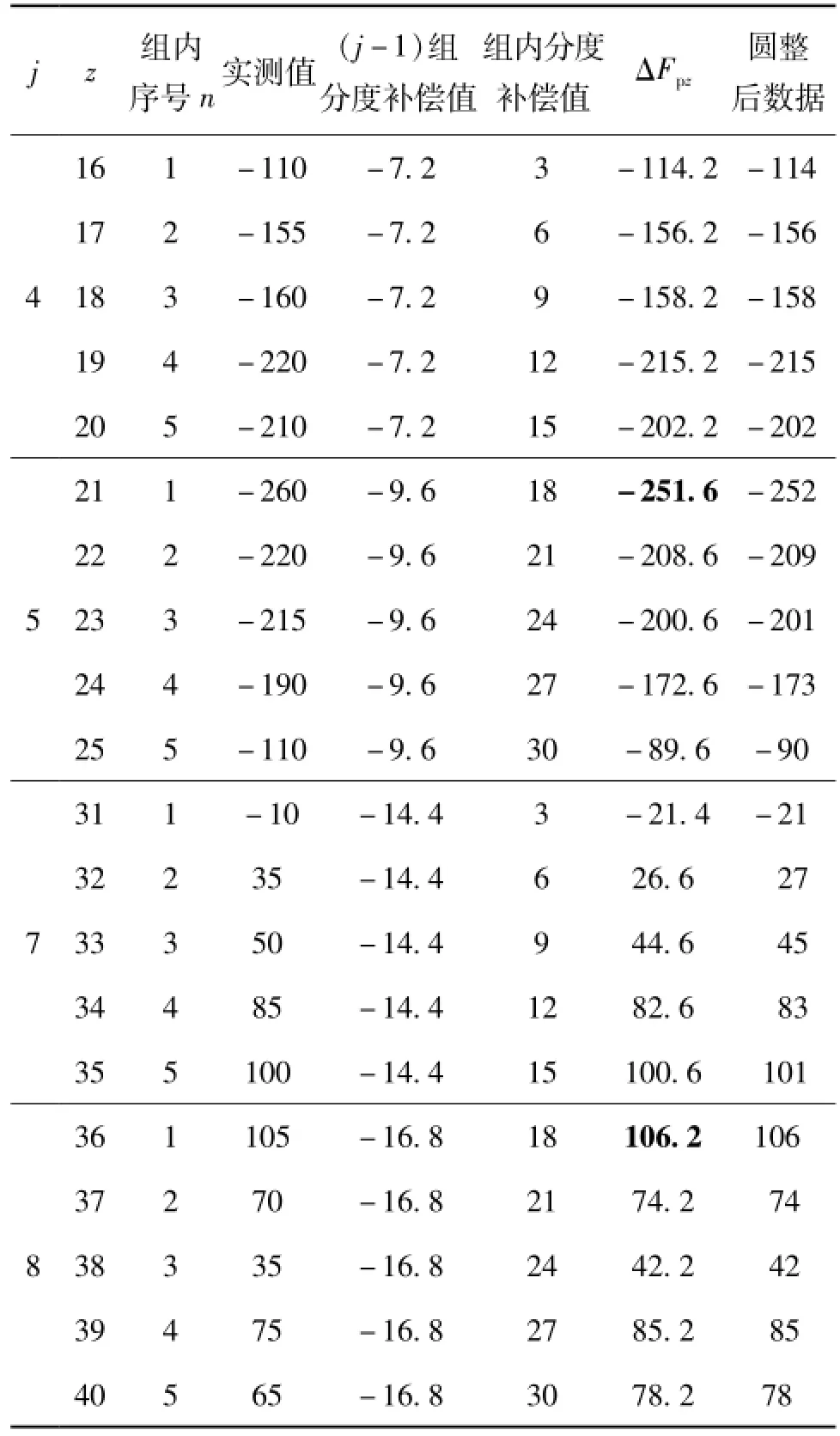

3.2 试验方案分度误差

分别采用单齿法和跨齿补点法进行测量。

对于试验方案引入的分度误差,属于规律性变化的变值系统误差,需作为修正值对实测数据进行分度补偿。修正值取系统误差的反值,与测量值相加,以抵消系统误差的影响。所以单齿测量齿距累积误差每次的补偿值为+3μm,跨齿测量每次的补偿值为-2.4μm。

4 测试实验

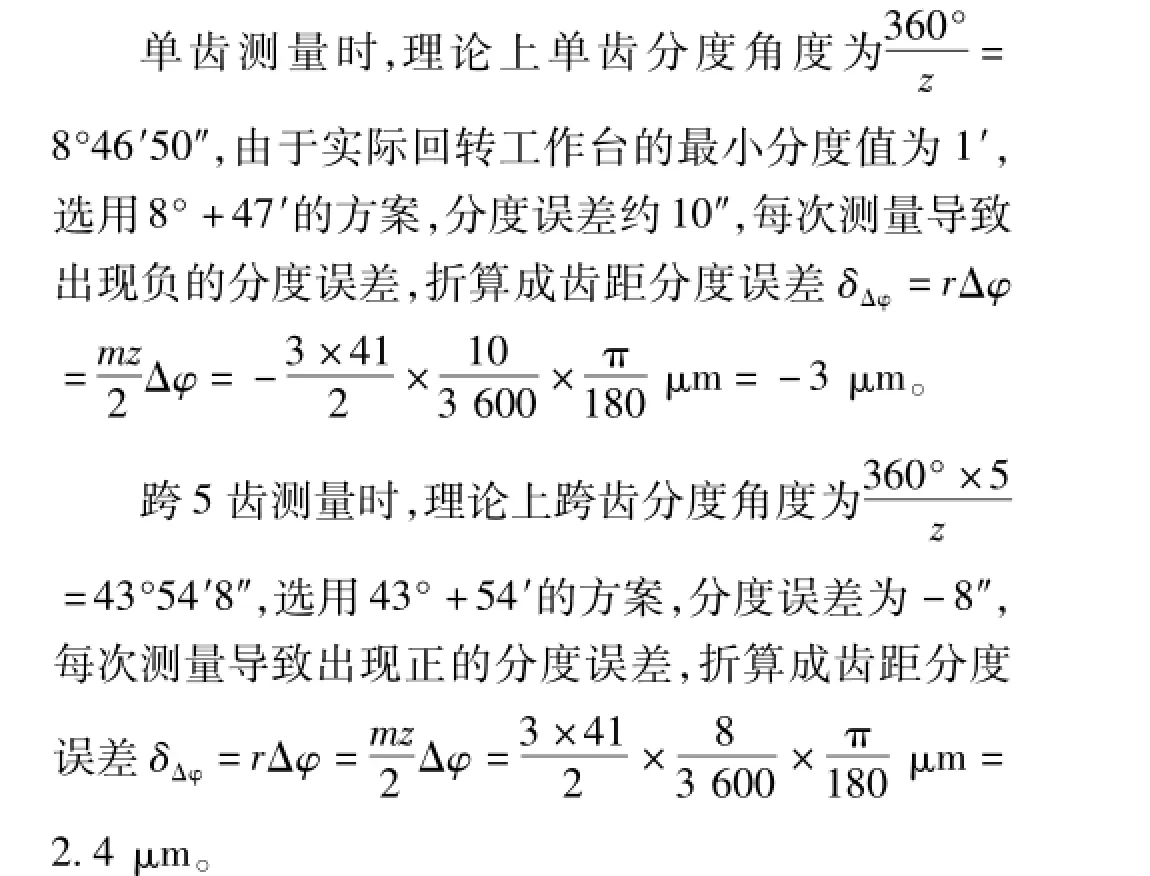

4.1 单齿测量法测量ΔFpi

以第1齿为起始齿,逐齿测量齿距累积偏差ΔFpi,i为齿序,并对实测值进行分度误差补偿,统计ΔFpi数据,见表1。第41-1齿距累积偏差为8μm,在仪器分度误差9μm之内,满足测量要求。齿距累积偏差Fp=ΔFpimax-ΔFpimin=75μm-(-267 μm)=342μm。

表1 单齿法测量ΔFpi统计数据μm

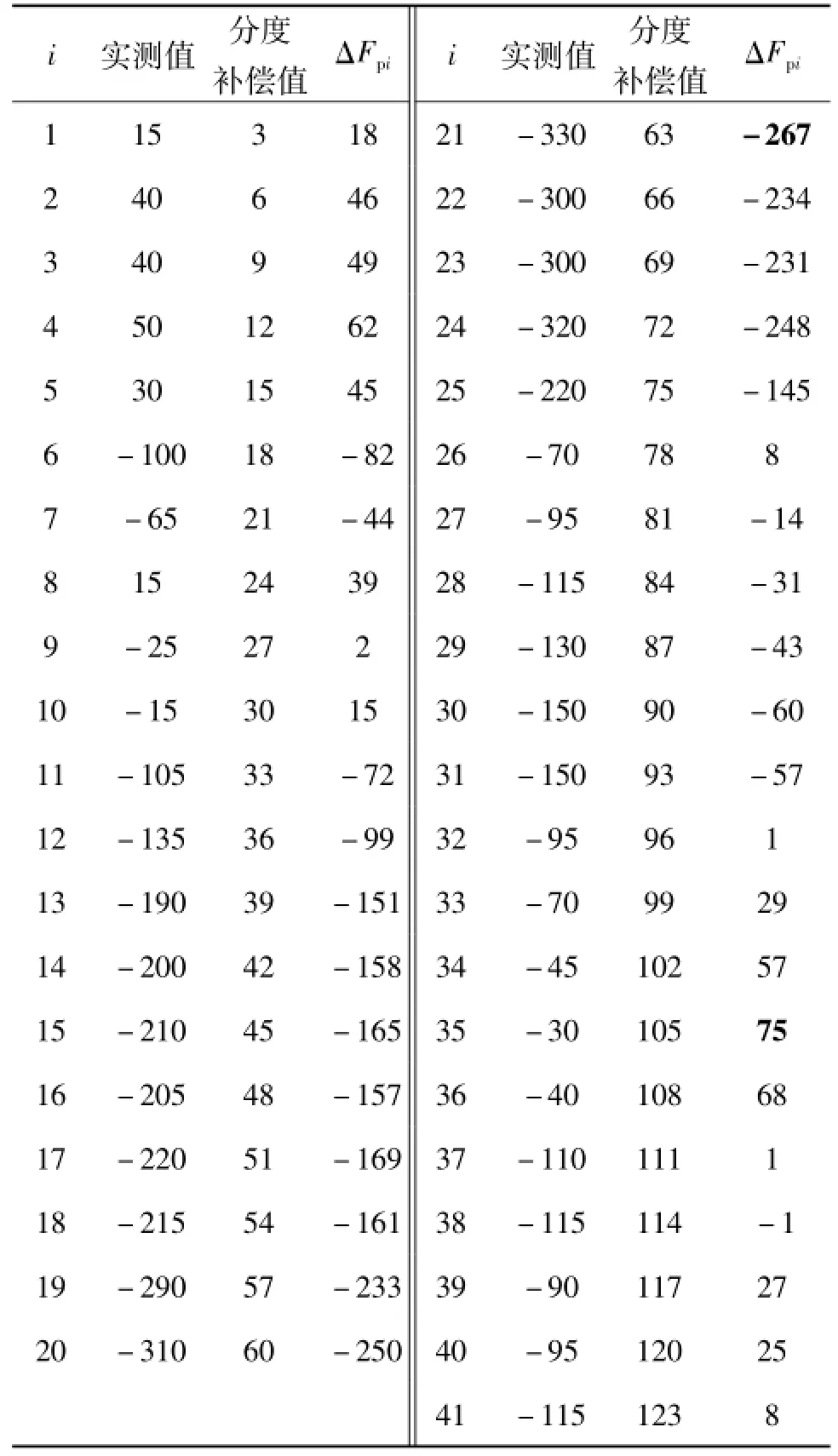

4.2 采用跨齿补点法测量ΔFp

已知塑料齿轮的齿数为41,选取跨齿数s=5,第8组z=40,第9组只有第41齿,j为组号,z为齿数序号。进行跨齿分组测量时,对实测值进行分度误差补偿,统计齿距累积偏差数据如表2所示。第41-1齿距累积偏差为8.8μm,在仪器分度误差9 μm之内,满足测量要求。

表2 跨齿法测量齿距累积偏差数据μm

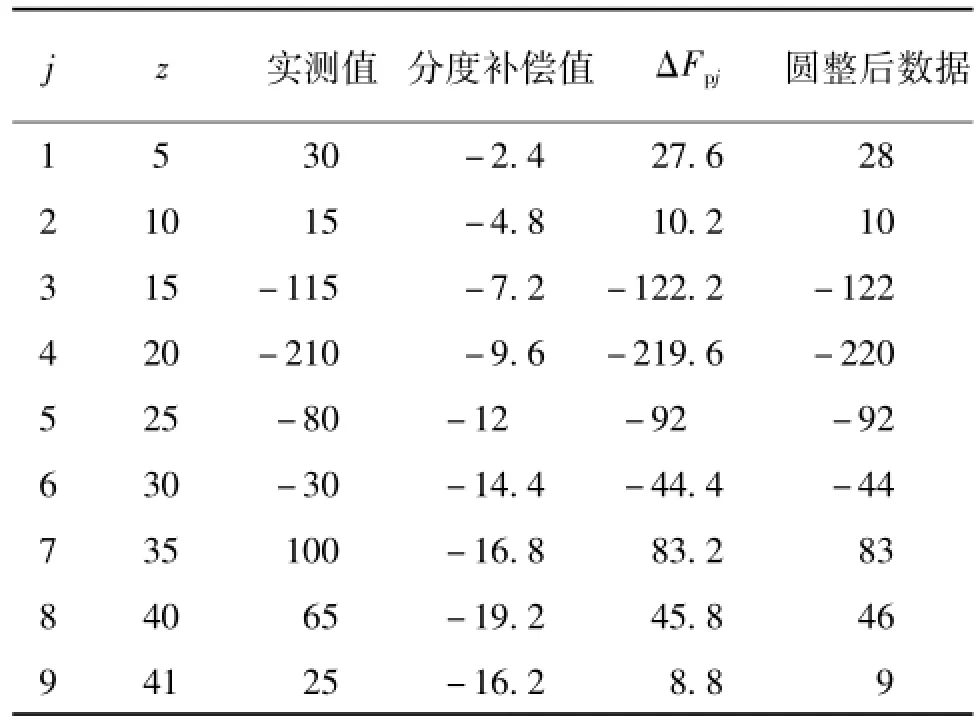

根据表2判断,齿距偏差累积最大极限值在第7组,齿距偏差累积最小极限值出现在第4组。分别对第4、5和7、8组采用单齿测量,得到单齿测量累积偏差值,并进行分度补偿后,最终可以得到组内补点后在全齿上齿距偏差累积值ΔFpz, 见表3。

表3 组内补点测量数据μm

齿距累积总偏差Fp=ΔFpzmax-ΔFpzmin=106μm-(-252μm)=358μm。

5 结果分析

5.1 两种齿距累积偏差测量方法比较

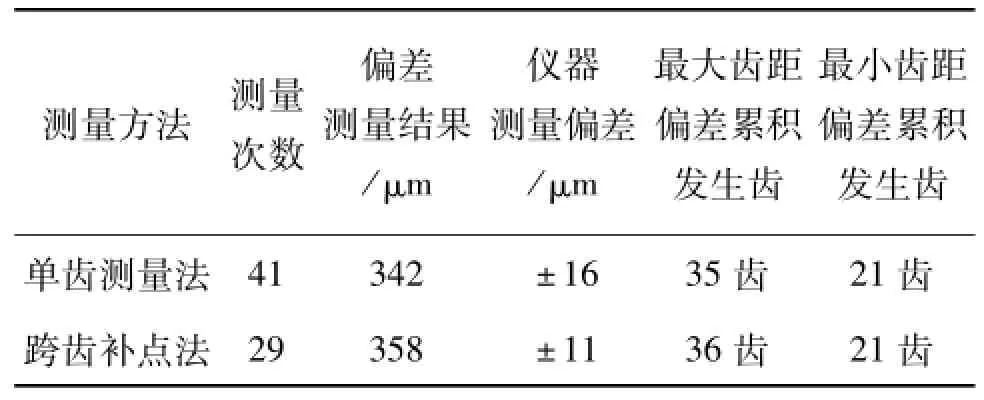

对两种齿距累积偏差测量方法进行比较,如表4所示。

表4 两种测量方法比较

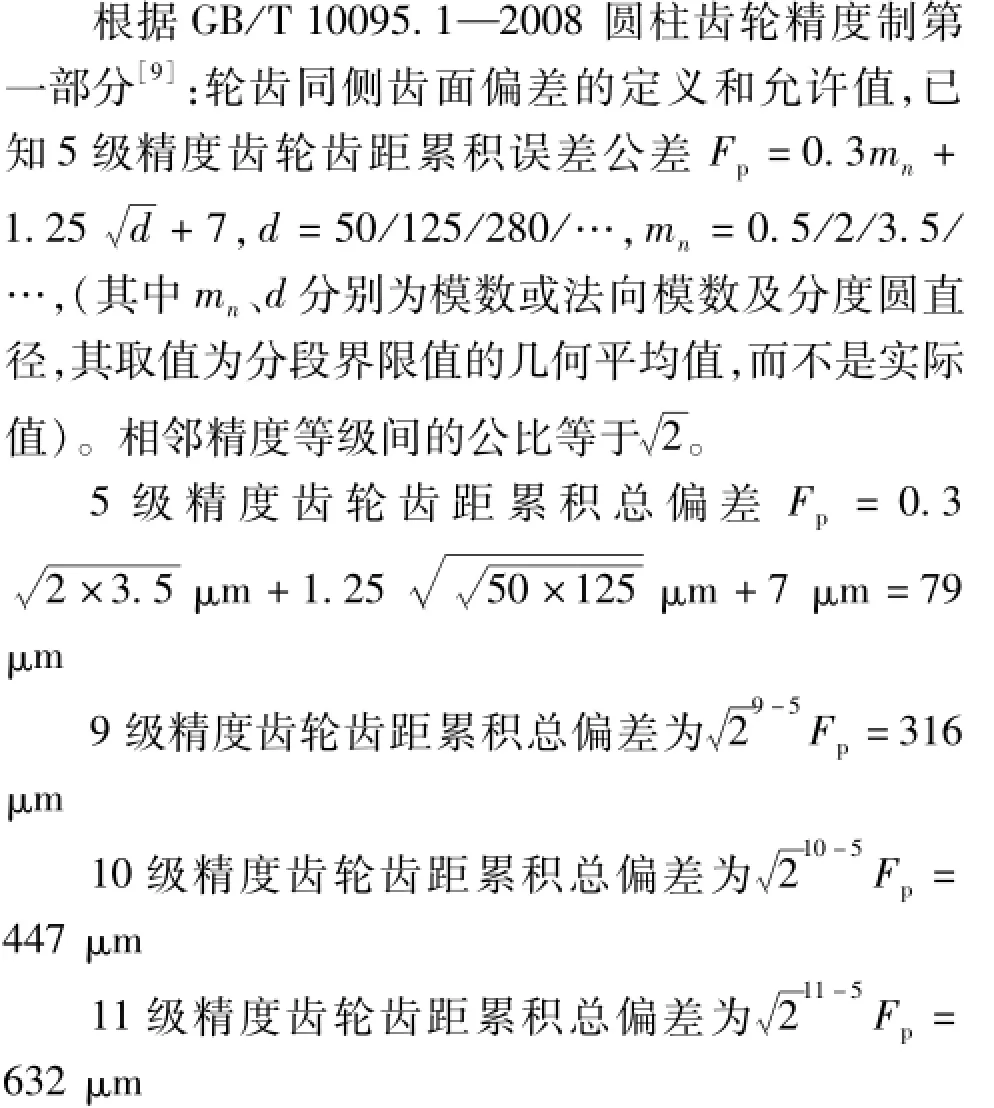

5.2 齿轮精度公差

5.3 测量误差

影像法测量齿距累积偏差的主要误差来源有3种:安装偏心误差、测量仪器误差和瞄准对齐误差。

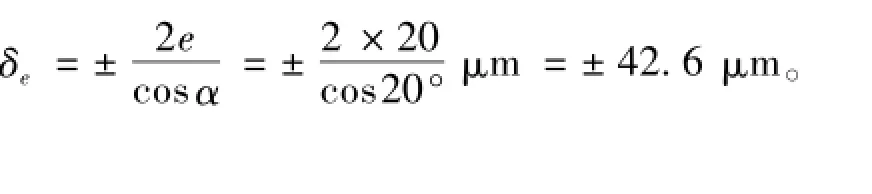

(1)安装偏心误差

仪器测量时,齿轮安装中心与回转工作台的中心存在偏心e,根据实际调整情况,此处e取20 μm[10]。由齿轮的安装偏心引起的齿距累积偏差的测量误差[8]:

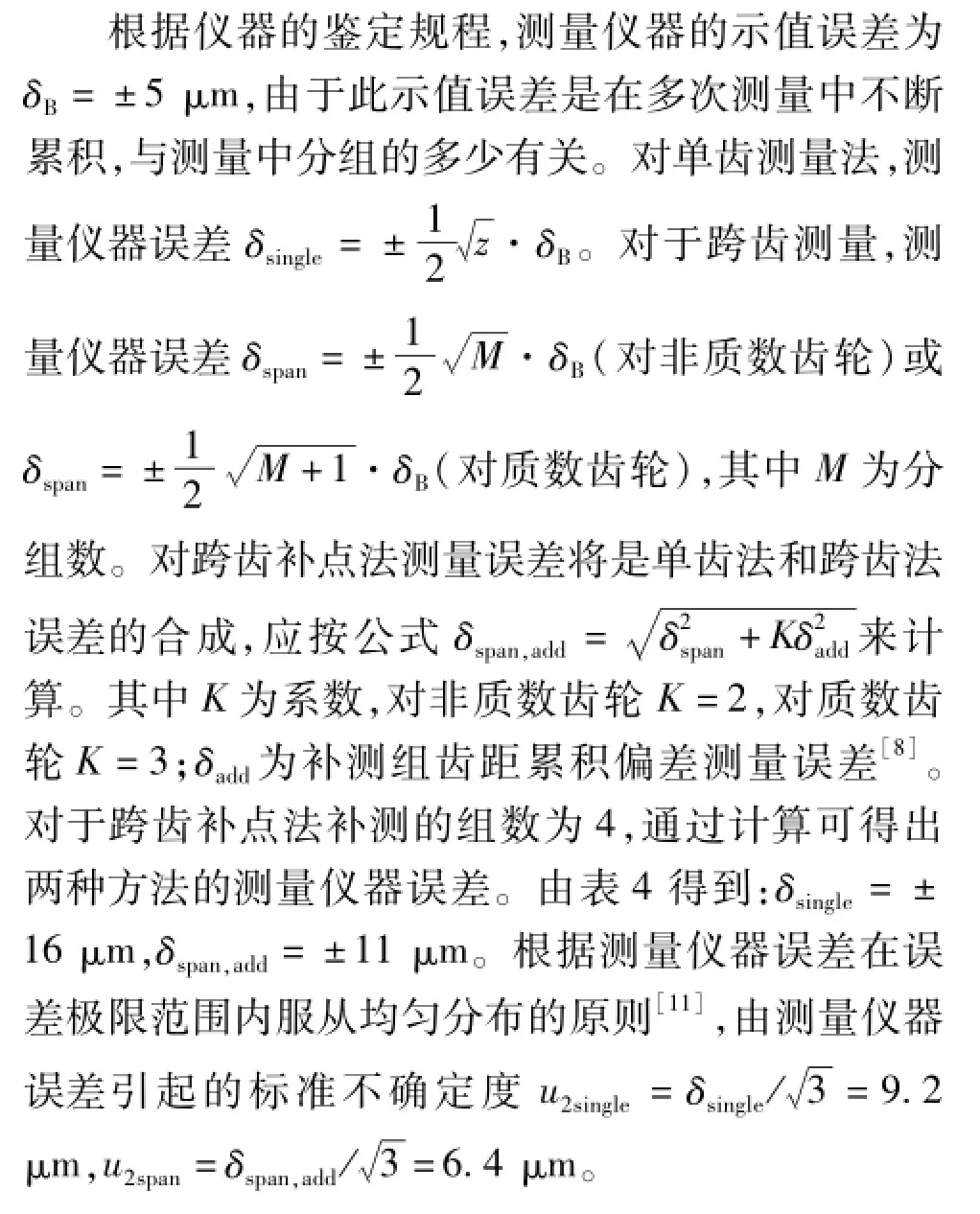

(2)测量仪器误差

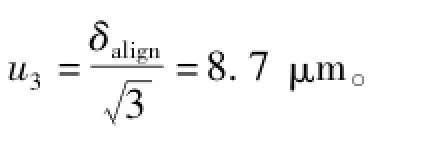

(3)瞄准对齐误差

5.4 不确定度评定

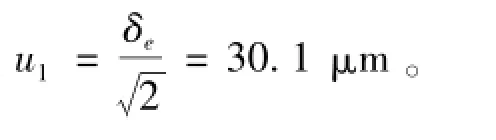

对测量误差产生的不确定度,按B类方法进行评定。

(1)合成标准不确定度u

(2)扩展不确定度U95

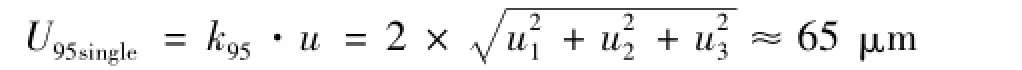

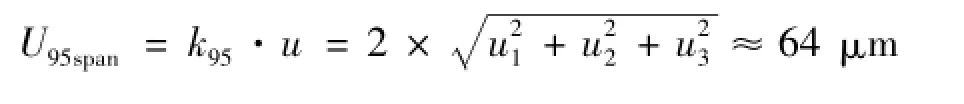

取大多数情况下包含因子k95=2,置信概率p=95%,则

单齿测量齿距累积偏差的扩展不确定度[12]:

跨齿距测量齿距累积偏差的扩展不确定度:

根据上面计算结果,若按照齿轮10级精度要求,齿距累积偏差测量的不确定度U95≤Fp/2,符合测量精度的要求[8]。

5.5 齿轮偏差精度判定

单齿法测量齿距累积偏差Fp=342μm±U95=(342±65)μm,最大极限值为407μm,因316μm<407μm<447μm,经评定齿轮偏差精度等级属于10级。

跨齿距补点测量法测得齿距累积偏差Fp=358 μm±U95=(358±64)μm,最大极限值为422μm,因316μm<422μm<447μm,经评定齿轮偏差精度等级属于10级。

6 结 论

采用影像测量仪加装回转工作台实现了齿轮累积偏差的非接触绝对测量。以十字线中心瞄准对齐齿廓代替球形测头与齿廓接触,消除了测量力的影响,更适合对软质齿轮进行测量。通过对测量数据进行分度误差补偿,消除回转工作台角度转位引起的分度误差,提高了测量结果准确性。采用单齿法和跨齿距补点法测量齿距累积偏差,齿轮安装偏心误差设定为±20μm,单齿法测量仪器误差确定为±12μm、跨齿法测量仪器误差确定为±11μm,瞄准对齐误差设定为±15μm。得到单齿法和跨齿补点法测量结果的扩展不确定度分别为±65μm和±64μm,均满足测量精度要求。单齿法和跨齿补点法对被测塑料软质齿轮精度等级评定结果均为10级。跨齿补点法比单齿法测量次数更少,过程也更简化。

[1] 周运良.极限配合与技术测量[M].北京:中国劳动社会保障出版社,2007,108-109.

[2] 曹爱文,陈定溪,张海.三坐标测量机在齿轮齿距偏差测量中的应用[J].工具技术,2008,42(12):99-101.

[3] 许耀东,郑卫.软质齿轮影像法测量及系统误差和随机误差分析[J].光学技术,2010,36(5):744-748.

[4] 陈向伟,王龙山,刘庆民.图像测量技术在微型齿轮测量中的应用[J].半导体光电,2004,25(6):465-468.

[5] 郭敬滨,张大厦,张继承,等.大齿轮测量中补偿安装偏心的研究[J].计量学报,2011,32(2):118-122.

[6] 芮会会,卢荣胜,刘宁.直齿圆柱渐开线齿轮影像测量的图像处理技术[J].工具技术,2010,44(9):90-93.

[7] 中国机械工业联合会.JB/T 4370—2001回转工作台[S].2002.

[8] 张泰昌.齿轮检测500问[M].北京:中国标准出版社,2007,61-102.

[9] GB/T 10095.1—2008圆柱齿轮精度制第1部分:轮齿同侧齿面偏差的定义和允许值[S].2008.

[10] 许耀东,郑卫.渐开线塑料齿轮齿廓偏差影像法测量的不确定度和抽样检验统计特性[J].机械传动,2012,36(12):48-51.

[11] 陈慧灵,钱征宇.试验筛影像测量新方法及其测量不确定度分析[J].计量技术,2011,(6):35-37.

[12] 国家质量技术监督局.JJF 1059—1999测量不确定度评定与表示[S].1999.

Projection Method Measurement on Non-rigidity Gear Pitch Cumulative Errors

XU Yao-dong1,2, ZHENGWei1,2

(1.ShanghaiUniversity of Engineering Science,Shanghai200437,China;

2.Shanghai Industrial Masters College,Shanghai200437,China)

To resolve the problem ofmicro gear or non-rigidity gear position alteration errors,a non-contact projection measurementmethod is adopted.Appling projection measurement appliance and rotary table by single pitch method and span pitch add-on spot method,through compensation of division errors of rotary table,gear pitch cumulative errors measurement is finished which is proved reasonable by absolutemethod measurement.Through analysis of the install gear eccentric errors,instrumentmeasuring errors and aiming alignment errors,the gear pitch cumulative errors uncertainty is got about±65μm by single pitch method and±64μm by span pitch add-on spotmethod which allmeet the demand of measurement precision.Finally,a conclusion ismade that the tested non-rigidity plastic gear precision level is confirmed as 10 level by bothmeasuringmethods.By comparison,span pitch add-on spotmethod hasmore advantage in lessmeasuring times and easy control in gear pitch cumulative errorsmeasurement.

Metrology;Non-rigidity gear;Gear pitch cumulative errors;Division errors compensation;Projection measurement;Uncertainty

TB92

A

1000-1158(2014)06-0550-05

10.3969/j.issn.1000-1158.2014.06.06

2013-05-21;

2014-06-20

上海市教委重点项目(BJYXX13YYYJ00)

许耀东(1978-),男,山东高密人,硕士,上海工程技术大学讲师,从事现代制造与检测技术研究。sodarbiscuit@163.com