锂基润滑脂流变特性

2014-06-07上官林建姚林晓李军华

吴 迪,上官林建,姚林晓,刘 栋,李军华

(华北水利水电大学机械学院,河南 郑州 450011)

锂基润滑脂流变特性

吴 迪,上官林建,姚林晓,刘 栋,李军华

(华北水利水电大学机械学院,河南 郑州 450011)

利用剪切流变试验和改进的广义Leider-Bird模型研究锂基润滑脂的瞬态应力响应,分析了锂基润滑脂的弹性特性与皂基浓度和基础油黏度的关系。讨论了锂基润滑脂的瞬态剪切流变行为、皂基浓度和基础油黏度对润滑脂流变特性的影响规律,得到了“屈服”能量密度与摩擦因数的关系。研究结果表明:改进的Leider-Bird流变模型提高了数据拟合的精度,更好地描述了锂基润滑脂的流变特性。

流变模型;锂基润滑脂;“屈服”能量密度;Leider-Bird模型

0 引言

润滑脂具有独特的流变特性,同时兼有密封和保护作用,所以被广泛应用在航空航天、汽车和工程机械等各个行业的润滑系统中[1]。但由于润滑脂复杂的流变行为,目前仍无法从机理上探讨其流变特性,通常采用试验来观察润滑脂的流变特性并建立流变模型[2]。现有的流变模型并不能精确的来描述润滑脂的流变行为,文献[3]用H-B流变模型描述了润滑脂的速度分布,但只考虑了润滑脂的塑性流动而忽略了蠕流和壁流,文献[4]研究了空气与润滑脂混合物在水平管道内流动过程出现的壁滑移现象,建立了滑移速度的Jastrzebski方程并对壁滑移现象进行了量化和校正。为了更好地了解润滑脂的流变行为并运用于实际生产中,本文提出了改进的Leider-Bird模型并结合试验来研究润滑脂的流变行为。研究了不同皂基浓度和基础油黏度的锂基润滑脂对时间的流变行为,分析讨论了皂基浓度和基础油黏度对锂基润滑脂流变参数的影响。

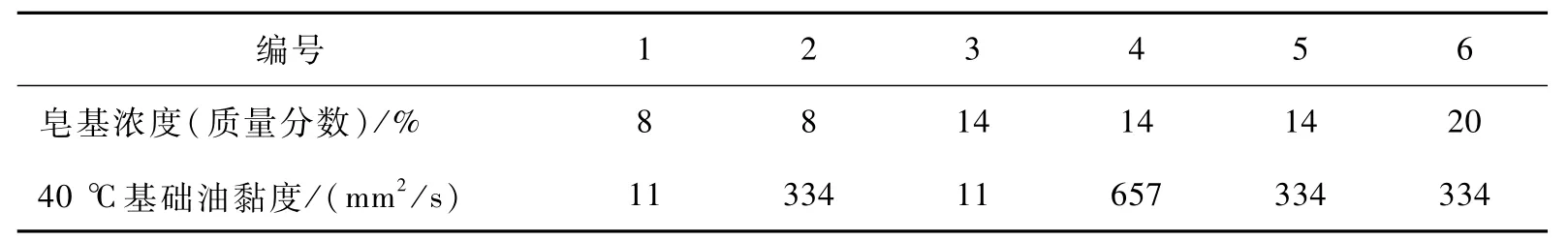

1 试验

试验采用12-羟基硬脂酸和无水氢氧化锂作为制备锂基润滑脂的皂化剂,皂基浓度(质量分数)范围为8%~20%。基础油采用了两种不同黏度的石蜡基础油,在40℃时的黏度分别为11 mm2/s和657 mm2/s。制备标准采用US-5350531,所制得的锂基润滑脂的各项参数如表1所示。主要试验仪器:瑞士的TRB摩擦磨损试验机(最大摩擦力20 N,转速范围0.3~1 500 r/min)和德国的哈克RS6000旋转流变仪(最大扭矩200 mNm,转速范围10-7~1 500 r/min)。

表1 试验锂基润滑脂参数

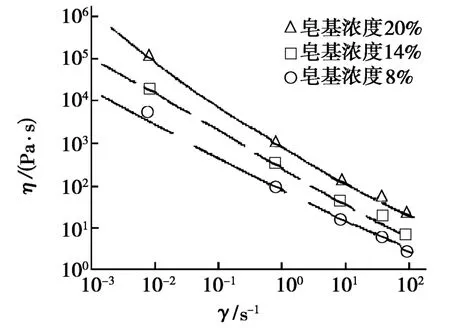

在25℃下采用哈克RS6000旋转流变仪进行黏性流动试验,剪切速率范围为10-3~102s-1。对表1中黏度为334 mm2/s的3种锂基润滑脂采用相同的操作过程,并且重复试验10次获得可靠的数据。所得到的黏性流动曲线如图1所示。

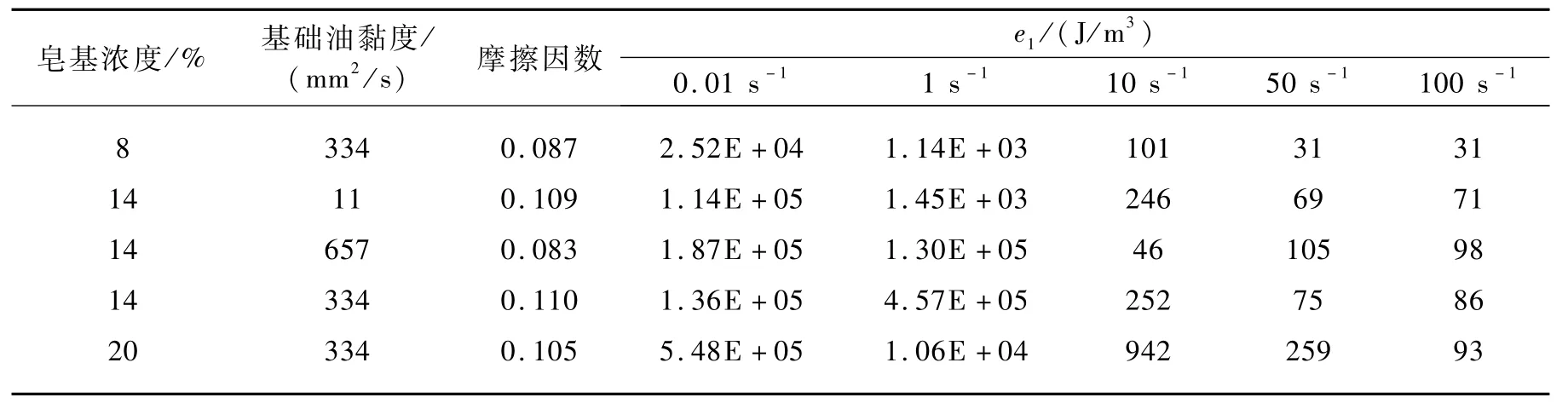

采用测量精度较高的TRB摩擦磨损试验机来确定润滑脂的摩擦因数。在室温下提供一个11.6 N的载荷运行600 s并重复试验10次获得一个相当精确的平均摩擦因数,所测得摩擦因数如表2所示。

图1 试验得到的稳态黏性流动曲线(线)以及通过Leider-Bird模型计算得到的稳态剪切黏度值(点)。其中基础油黏度为334 mm2/s。

2 结果与讨论

2.1 流变模型的建立与试验分析

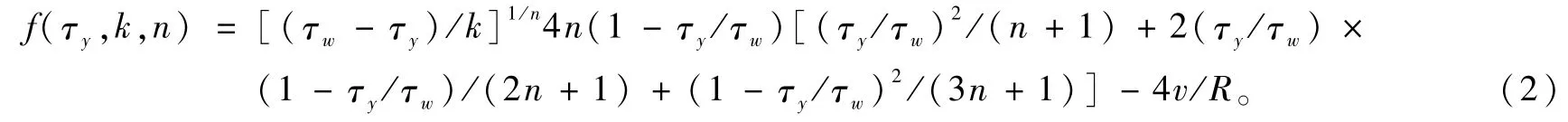

为了更加全面的研究润滑脂的流变性,首先,引入流变模型来定量的描述润滑脂的流变特性,然后与试验数据对比验证模型的准确度。Leider-Bird模型是一个经验黏弹流动模型,可通过拟合稳态和瞬态剪切应力曲线来预测最大应力和稳态应力及其对应时间[5-6],该模型仅采用单一的指数项来描述剪切应力随时间的演变,虽然减少了计算量,但是后期进行数据拟合的时候精度较低[7-8]。为此引入两个指数项(ω1=exp(-t/c1),ω2=exp(-t/c2))来提高模型的准确性,模型的广义形式如下:

其中,n和k分别为稠度系数和流动指数;b、ωi和λi为拟合参数,n和λi的值可以组成一个新的参数ci;τw为壁面切应力;τy为屈服应力。因为4v/R与τw是非线性关系,所以采用最小误差的参数回归拟合法来建立流动误差函数[9]:

模型偏差表达式为:

表2 所研究的润滑脂在不同剪切速率和摩擦因数下的“屈服”能量密度e1

a取任意值,偏差在0<ry<1连续,但在ry=1时不一定连续。所以采用罗必塔法则求左极限值,当且仅当n=1时存在极限值。这表明ry趋近于1时,偏差值无穷大,因此求值的时候要远离这个区域来获得较为准确的值。采用Matlab中的lsqcurvefit()函数来实现流变模型的拟合[10],利用三维优化的方法降低偏差[11]。计算得到的不同剪切速率下的锂基润滑脂的剪切应力与剪切时间的关系曲线如图2所示。

图2中各曲线分为两部分,第1部分是试验开始时和到达最大剪切应力之间,这是弹性形变的主要组成部分。从图2中曲线可以看出:在达到应力过冲之前切应力几乎是随时间线性增加的,这是由于润滑脂的微观骨架结构可以积蓄能量,只有一些弱键会被破坏,所以只有在接近应力过冲时会出现非线性增加;第2部分是最大剪切应力与到达稳态剪切应力之间,也就是达到应力过冲以后,润滑脂微观骨架结构开始发生破坏,剪切应力和表观黏度在这一区域单调递减直至达到稳态。通过对比5条曲线可以看出:剪切速率越大,剪切应力越小,这体现了润滑脂剪切变稀的性质。由图2a和图2b对比得到,皂基浓度的增加会相应的增大切应力。图2c和图2d对比可以看出:在高剪切速率时,切应力随基础油黏度的增加而减小,而在低剪切速率时,切应力随基础油黏度的增加而增加。

图2 由Leider-Bird模型得到的剪切力拟合曲线

与累积能量有关的“屈服”能量密度e1,不仅受到润滑脂微观结构的影响,还受到皂基颗粒和基础油之间相互作用的影响。整个润滑脂油膜的降解会受到体积单元的能量积蓄和耗散过程的平衡的影响,这个平衡过程受到剪切速率、载荷和工作温度的影响,因此,e1是一个表观能量密度,可以通过瞬态应力-时间曲线的第1部分数值积分计算得出,计算公式如下:

其中,e1取决于剪切速率,计算结果如表2所示,从表2中容易看出“屈服”能量密度随着剪切速率的增加而减小。流变参数和摩擦因数的关系主要由润滑脂的组成以及加工条件来决定,通过极限“屈服”能量密度值与摩擦因数的关系,验证了“屈服”能量密度稳定值与锂基润滑脂的摩擦特性和流变特性有很大的关联。

2.2 皂基浓度和基础油黏度对流变参数的影响

研究结果表明:剪切流变试验所定义的不同特征时间和应力取决于剪切速率以及润滑脂的成分。“屈服”能量密度值随皂基浓度的增加而增加(见表2),这是由于剪切过程中润滑脂内部发生的能量积累和耗散主要受纤维密度和缠绕程度的影响,随着皂基浓度的增加润滑脂的纤维密度和缠绕程度也随之增加。对图2中不同曲线进行对比可以看出:τmax随着皂基浓度和基础油黏度的增加而线性增加,而剪切速率的增加所产生的影响相对来说可以忽略。应力过冲值τmax随着皂基浓度的增加而线性增加,在低剪切速率下τmax随着基础油黏度的减少而缓慢减小,但在高剪切速率下τmax随着基础油黏度的减少而缓慢增大。因此,基础油黏度主要影响的因素是流动指数及润滑脂的微观结构,皂基浓度只对润滑脂的稠度有影响。

3 结论

本文采用含有两个指数项的广义Leider-Bird流变模型讨论了锂基润滑脂的流变行为,并进行了试验验证。利用模型计算得到了应力曲线,揭示了锂基润滑脂内部能量密度与剪切速率和组成成分的关系。同时分析了“屈服”能量密度以及应力过冲值与皂基浓度和基础油黏度的关系。

研究结果表明:润滑脂成分的变化对其流变行为和摩擦行为都有很大的影响。本文提出的含有两个指数项的广义Leider-Bird流变模型相比于其他流变模型有更好的精度和适用性。但是低皂基浓度的锂基润滑脂在持续应力过冲状态下更容易降解释放基础油,这会导致润滑油膜的黏度增加使摩擦因数减小从而使试验情况变得更加复杂。因此,要深入了解锂基润滑脂流变特性与摩擦的关系,仍需要做进一步的研究。

[1] 郑雄枫,曾晖,纪红兵.研磨参数对复合锂基润滑脂性能的影响[J].合成润滑材料,2012,39(1):7-10.

[2] 程金山,郭小川,李涛.润滑脂流变性与轴承振动的关系[J].石油学报,2013,29(4):674-679.

[3] Lars G W.Investigation of Grease Flow in a Rectangular Channel Including Wall Slip Effects Using Microparticle Image Velocimetry[J].Tribology Transactions,2010,53(4):600-609.

[4] Ruiz-Viera M J,Delgado M A,Franco J M,et al.Evaluation of Wall Slip Effects in the Lubricating Grease/Air Two-phase Flow Along Pipelines[J].J Non-Newtonian Fluid Mechanics,2006,139(3):190-196.

[5] Kokini J L,Dickie A M.Use of the Bird-Leider Equation in Food Rheology[J].Journal of Food Process Engineering,1982,5(3):157-174.

[6] 李靖祺,徐伟.基于Herschel-Bulkley流变模型的自密实混凝土流动的CFD模拟[J].工程力学,2013,30(1):373-377.

[7] 鞠金艳,王金武,王金峰.基于BP神经网络的农机总动力组合预测方法[J].农业机械学报,2010,41(6):87-90.

[8] Yeong S K,Luckham P F,Tadros T F.Steady Flow and Viscoelastic Properties of Lubricating Grease Containing Various Thickener Concentrations[J].Journal of Colloid and Interface Science,2004,274(1):285-293.

[9] 张晓光,徐健键,林学栋.润滑脂管道流动阻力的测试研究[J].机械工程学报,2005,41(10):185-192.

[10] Xu G Y,Zhang Y Z.Wall-Slip Phenomenon of Lubricating Grease Flowing in Steel Tube[J].Journal of China University of Mining&Technology,2003,32(3):241-245.

[11] 尹云飞,钟智.一种聚类挖掘软件数据的方法[J].河南科技大学学报:自然科学版,2004,25(2):37-41.

TH117.22

A

1672-6871(2014)04-0018-04

河南省重点科技攻关计划基金项目(132102210096);河南省教育厅自然科学研究计划基金项目(2010A460014);郑州市产学研结合基金项目(112cxyz100)

吴 迪(1986-),男,河南驻马店人,硕士生;上官林建(1972-),男,为通信作者,河南信阳人,教授,博士,硕士生导师,从事高分子材料和润滑脂流动数值模拟研究.

2013-11-18