钼精粉的微波干燥工艺特性

2014-06-07郭国柱邓桂扬汤红妍董铁有张洛明

郭国柱,邓桂扬,汤红妍,董铁有,张洛明

(1.郑州大学机械工程学院,河南 郑州 450001;2.河南科技大学a.农业工程学院b.化工与制药学院,河南 洛阳 471003)

钼精粉的微波干燥工艺特性

郭国柱1,邓桂扬2a,汤红妍2b,董铁有2a,张洛明1

(1.郑州大学机械工程学院,河南 郑州 450001;2.河南科技大学a.农业工程学院b.化工与制药学院,河南 洛阳 471003)

通过具有微波吸收功率测定功能的微波干燥试验装置,进行了钼精粉的干燥工艺特性试验研究。研究结果表明:应用矩形脉冲式微波加热方法干燥钼精粉,且采用依靠物料自身温度高于环境温度的条件所形成的自然对流通风的排湿方式,亦即接近于无风状态的微风干燥模式是可行的。在本研究的工艺条件下,单位能耗脱水量可达1.0 kg/(kW·h),与传统的热风干燥工艺相比,单位能耗的脱水量提高了近1倍,具有干燥速度快、无飞尘损失及节能等优势。

钼精粉;微波干燥;矩形脉冲加热;微风干燥

0 引言

钼精粉在生产钼铁合金、金属钼、钼酸钙、钼酸铵、润滑剂等方面具有广泛的应用,需求量大。钼精粉经过常规浮选压滤后含水率(质量分数,下同)为15%~25%,不能满足运输、储存及销售的要求,需要将含水率进一步降低至8%~10%[1]。目前,广泛采用的传统的钼精粉干燥工艺存在飞尘损失率大和能耗高等问题。在诸如钼精粉这类粉体干燥方面,目前,广泛采用的干燥方法是热风干燥法,属于闪蒸干燥工艺。其弊端在于系统的封闭性差,容易引起粉尘污染、损失率大和能耗高等问题[2-4]。为克服传统干燥工艺的缺陷,本研究拟探索钼精粉在微波干燥条件下的工艺特性。

已有的研究结果表明:微波加热具有选择性加热等诸多优点[5-6],其钼精粉是弱吸收微波物质,而其中的水分又是强吸收微波物质。因此,可以实现对水分的相对选择性加热,进而可以大大降低能耗[7]。然而到目前为止,除本课题组外,尚无发现有关微波干燥在钼精粉加工中的应用及相关理论研究的报告[8-12]。本研究采用具有微波吸收功率测定功能的微波干燥试验设备,对钼精粉进行干燥工艺试验,通过对钼精粉在微波干燥过程中的温度变化、微波能量效率、干燥速度等指标测定研究其微波干燥工艺特性,为进一步开拓钼精粉干燥新工艺创造条件。

1 试验装置

本研究所使用的微波试验装置如图1所示。该微波干燥试验装置的主体设备是微波干燥室。其他主要部分分别是微波发生器、隔离器、双向耦合器、三螺钉调配器、干燥室(物料盘)、干燥床、衰减器、同轴开关及微波功率仪(阳极电流仪)等。工作频率为(2.45±0.03)GHz,输出功率可在0~1.2 kW连续调节。

2 试验方案

2.1 微波干燥试验方法及装置

物料钼精粉的初始含水率通过人工调控,保持在与实际生产状态较为接近的湿基含水率18%左右,通过本研究所采用的微波干燥工艺,使其最终的湿基含水率降低到实际商品钼精粉所要求的3%以下,满足了商品钼精粉销售的要求。

试验时将钼精粉放置在微波干燥室内的物料盘中,根据前期研究所获得的钼精粉微波穿透深度数据,按一定的厚度均匀铺放。物料盘由镀锌铁皮做成,由于其不吸收微波,可以最大限度地减少其对微波功率反射系数的影响。

2.2 微波加热方式

钼精粉干燥的制约因素之一就是其化学成分为二硫化钼(MoS2),在常温下MoS2较为稳定,但加热至400~500℃时易氧化而生成Mo2S3。由于钼精粉的这一性质,其干燥温度不能超过300℃。否则,其中的氧化硫等有害气体会逸出污染环境,因此,干燥温度不能太高;另一方面,如果干燥温度过低,其中的水分汽化蒸发速度慢,不利于提高生产效率。

控制物料温度的理想状态,是保持提供水分蒸发热量的热源的发热流量与水分蒸发所需的热流量相平衡。但实际生产中由于物料本身的情况在不断地变化,因此,准确掌握物料所需的热流量是很困难的,也是不必要的。另一方面,在实际的微波干燥生产中,由于设备成本和实际操作困难等原因,作为热源的微波发生器的功率一般是不能任意连续调节的。

2.2.1 微波功率强度理想曲线

为保证在不致物料温度过高的前提下进行干燥,本研究采用如图2所示的矩形脉冲的方式提供微波能进行加热干燥。即微波能以适当的功率强度(单位质量物料所配置的微波功率,W/g或kW/kg)间歇地进行加热。

在理想的矩形脉冲式间歇加热过程中,微波发生器应按图2中的加热脉冲式辐射微波能,即以“a→b→c→d→e”为轨迹的矩形脉冲供能曲线在0点(图2中的a点)和适当的输出功率点(图2中的b点)间脉冲式间歇变化。

图1 微波干燥试验装置结构示意图

2.2.2 物料理想温度曲线

在微波干燥过程中的能量消耗主要分为:水分蒸发消耗的能量 E1、加热物料本身所消耗的能量E2以及散热所损失的能量 E3。设定微波源输出的能量为E0,则由于在加热区间能量处于盈余状态,即如式(1)所示的微波源输出的功率强度大于物料干燥的总能耗

所以,在加热区间物料的温度曲线(即图2中的“A→B”段)处于上升状态。而在加热区间,由于微波源停止了提供能量,所以,在此区间的物料的温度曲线(即图2中的“B→C”段)处于下降状态。

另一方面,由于整个干燥过程中物料中能量有所聚集,因此,每个加热干燥脉冲周期过后物料温度会有所上升。如图2所示的物料温度理想曲线中:第2个加热干燥脉冲周期结束点E点的温度要高于第1个加热干燥脉冲周期结束点C点的温度;第2个加热区间结束点D点的温度要高于第1个加热区间结束点B点的温度,依次类推物料温度呈逐步上升趋势。

物料最高温度的控制通过调节加热区间和加热区间时间以及微波功率强度来实现,以确保钼精粉的温度保持在特定的温度上限之下,进而保证其品质。

这种矩形脉冲式间歇加热法的优点在于:一是能够有效地利用加热阶段的余热,使物料升温吸收的能量继续利用,提高设备的能效指标;二是能够有效地控制微波加热过程中温度的直线上升,防止物料过热。

图2 微波加热脉冲及物料温度理想曲线

2.3 通风排湿方式

钼精粉干燥的另一制约因素是其粒度一般都在300~400目,甚至更高,极易起尘,造成飞扬损失。合理的干燥工艺应该是对钼精粉少搅动、少扰动,甚至是不搅动、不扰动,从而减少或消除由于起尘和飞扬造成的物料损失。而对传统的热风干燥,由于其工艺手段自身的特点是必须由热风提供干燥热能,并兼有排湿作用,因此,采用传统的热风干燥工艺法是无法克服这一缺陷的。

在微波干燥条件下,由于干燥所需的水分蒸发潜热和显热均可由辐射途径传递到物料层内部,因此可以采用较小的风量,甚至在保证排湿顺畅的前提下实现无强制通风干燥。同时,也由于受试验装置结构不尽完善的限制,本研究采用依靠物料自身温度高于环境温度的条件所形成的自然对流通风实现排湿的方式,即实现所谓的无风干燥。以降低起尘量,减小飞扬损失。

无风干燥的另一个优势在于可以将热损失降低到最低限度。因为在传统的热风干燥过程中,大量的热能被热风带走,造成了很大的能量浪费。

2.4 含水率测定

在本研究中,物料含水率的测定采用国标方法,即将样品和称量瓶放入烘箱中(温度设定为103℃)烘干至恒质量。由于微波干燥过程中温度较高,使物料中所含的硫化物等杂质挥发,所以试验结果所显示的含水率偏高。

3 试验结果分析

3.1 矩形脉冲式微波加热条件下的物料温度变化

加热与非加热时间比(即加热干燥脉冲周期)为4 min∶5 m in的矩形脉冲式微波干燥加热条件下的物料温度变化曲线见图3。如前所述,由于在整个干燥过程中物料中能量有所聚集,因此,图3所示的物料温度曲线呈逐步上升趋势。

从图3可以看出:物料的温度曲线图可以分为3个阶段:①干燥的初期阶段(即预热阶段);②中期温度相对平衡阶段(即恒速干燥阶段);③后期温度攀升阶段(即降速干燥阶段)。

在预热阶段(图3中开始至10 min区间,下同),物料温度逐步上升。在该阶段,由于水分蒸发量较小,微波能量主要被物料中水分吸收,实现对物料的预热。因此物料温度上升速度较快。

在恒速干燥阶段(图3中10~60 min,下同),如果功率强度参数设计合理,由于微波源所提供的微波能量E0与水分蒸发消耗的能量E1、加热物料本身所消耗的能量E2以及散热所损失的能量E3,3个部分的总和接近于相对平衡状态,即式(1)处于近似相等状态,所以在该阶段物料的温度保持在特定值附近相对稳定。

在65 min左右温度线上有一个明显的突变,原因是在该时间点前,对试验设备内部进行了“除露”操作,所以温度在该点有一个明显的跃升;该现象表明,微波加热干燥试验中,保持良好的通风排湿是非常重要的。

需要特别指出的是,作为微波干燥工艺最主要参数之一的微波功率强度的合理值,就是依据本阶段的数据获得的。

在降速干燥阶段(图3中60 m in至结束,下同),由于蒸发水分的量逐步减少,造成微波能量的聚集,所以物料温度迅速攀升。

该组试验的总加热时间为98 m in(1.633 3 h),共除去水分665.3 g,功率为0.5 kW,该次试验的单位能耗脱水量为0.814 kg/(kW·h)。

需要指出的是,由于测量手段的限制,这里所得到的物料温度数据测定点是图2中理想温度曲线的c点、e点等位置,即每一个矩形加热脉冲周期结束后,下一个矩形加热脉冲周期开始之前的时刻。

3.2 矩形脉冲式微波加热条件下的物料总质量变化

从图3中的物料总质量变化曲线可知:在预热阶段,同样因为水分蒸发缓慢,所以物料总质量的减少比较缓慢。进一步验证了该时间段的能量主要用于物料预热升温的判断。

在恒速干燥阶段,由于微波源所提供的微波能与水分蒸发消耗的能量、加热物料本身所消耗的能量以及散热所损失的能量3个部分的总和接近于相对平衡状态,干燥速度处于基本恒定状态。所以从图3可以看出:在该阶段物料总质量以特定速率迅速降低。此阶段是整个干燥过程中效率最高的阶段。

在降速干燥阶段,由于物料中含水率已经很低,蒸发水分的量逐步减少,所以物料总质量降低速率明显减缓。

在此阶段的初期,由于物料温度较高,拥有足够的干燥能量,此时在该阶段的后期若关闭能源供应,利用物料的余热也能将物料中的剩余水分干燥完毕。该阶段亦可称之为利用余热干燥阶段。这也是提高能量利用率的有效办法之一。

图3 矩形脉冲式微波加热干燥中物料温度及总质量变化曲线

3.3 干燥效率

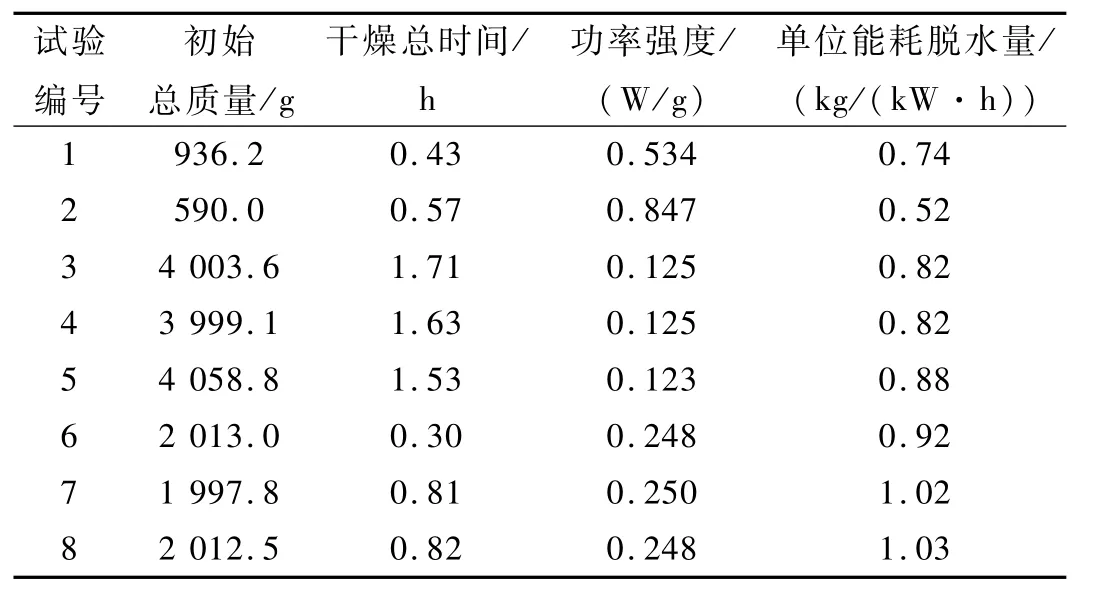

不同功率强度及干燥时间段的钼精粉微波干燥单位能耗脱水量数据(每消耗单位能量所除去的水分量,单位:kg/(kW·h))如表1所示。

从表1中的数据可以看出:单位能耗脱水量有随着功率强度降低而提高的趋势。最高可达1.03 kg/(kW·h)。其原因可能是由于功率强度的降低,物料及相关设备的温度上升幅度降低,因而无效的散热损失降低所致。但如果功率强度过低,如在0.125 W/g左右,则单位能耗脱水量指标又有所下降。其原因可能是由于功率强度过低,使干燥速度下降,干燥时间拉长,进而使无效的散热损失所占比重上升所致。

3.4 实现无尘干燥

在本研究中,由于充分利用了微波辐射加热的优势,依靠物料自身温度高于环境温度的条件所形成的自然对流通风,即采用的是自然对流通风的排湿方式,亦即接近于无风状态的微风干燥模式,以降低起尘量,减小飞扬损失。

虽然由于试验条件的限制无法进行相关的数据精确测定,但从对试验过程的直观检测,本工艺基本实现了无尘干燥。从而使热损失降低到最低程度;避免了在传统的热风干燥过程中,大量的热能被热风带走所造成的能量浪费。

表1 单位能耗试验数据

4 结论

应用矩形脉冲式微波加热方法干燥钼精粉是可行的,在适当的功率强度及其他参数较为合理的工况条件下,单位能耗脱水量最高可达1.0 kg/(kW·h)。矩形脉冲式微波加热干燥钼精粉工艺具有干燥时间短、能耗较低等优点。与相关文献中介绍的钼精粉干燥工艺的能耗指标0.50~0.65 kg/(kW·h)相比,其单位能耗脱水量提高近1倍。

此外,本研究所获得的微波干燥钼精粉工艺充分利用了余热,能有效地减少干燥时间,减短设备的设计长度;能耗大为减少;采用微风甚至无风干燥,大大减少了浮尘损失。这些都是其独到的优势。

[1] 汪毅,赵军,郑德雪.闪蒸干燥机在钼精矿干燥上的应用[J].中国钼业,2003,27(6):41-42.

[2] 董铁有,木村俊范,吉崎繁,等.平铺载荷下微波干燥室的反射特性[J].农业机械学报,2003,34(4):71-73.

[3] 董铁有,木村俊范,吉崎繁,等.Energy Efficiency in M icrowave Drying of Rough and Brown Rice[J].农业工程学报,2002,18(5):43-47.

[4] Dong T Y,Toshinori K,Shigeru Y.M icrowave Drying of Thick Layer Rough Rice with Concurrent,Counter and Cross Flow Ventilation[J].Journal of the Japanese Society of Agricultural Machinery,2000,62(4):89-101.

[5] 潘永康,王喜忠,刘相东,等.现代干燥技术[M].北京:化学工业出版社,2007.

[6] 董铁有.均匀平铺载荷下微波干燥室内的能量分布[J].食品与机械,2002,88(2):24-25.

[7] 张世敏,彭金辉,张利波,等.微波加热中试装置及硫酸铜的干燥[J].有色金属,2003,55(2):40-41.

[8] 王丽丽,靳鹏.微波技术在节能减排方面的应用[J].广州化工,2010,38(8):17-19.

[9] 林培喜,李晓明.微波加热干燥法用于硫酸铜中结晶水的测定[J].茂名学院学报,2003,13(3):22-24.

[10] 熊卫江,曾清全,梁礼渭.微波在冶金中的应用研究[J].世界有色金属,2010,17(3):51-53.

[11] 杨浩基,伊林.粉体干燥工艺研究与实践[J].煤矿现代化,2010,97(4):75-76.

[12] 李晋生.红外辐射干燥机的设计与应用[J].矿山机械,2011,39(10):104-106.

TF841.2

A

1672-6871(2014)06-0005-04

国家自然科学基金项目(11004049)

郭国柱(1986-),男,陕西西安人,硕士生;董铁有(1960-),男,河南洛阳人,教授,博士,硕士生导师,主要研究方向为微波应用工程.

2014-05-09