水下湿法自保护药芯焊丝焊接成型气孔产生机理研究

2014-06-07鲍晓明张晓宇

鲍晓明, 张晓宇*, 郭 宁

(1.长春工业大学材料科学与工程学院,吉林长春 130012;2.山东省科学院海洋仪器仪表研究所,山东青岛 266000)

水下湿法自保护药芯焊丝焊接成型气孔产生机理研究

鲍晓明1, 张晓宇1*, 郭 宁2

(1.长春工业大学材料科学与工程学院,吉林长春 130012;2.山东省科学院海洋仪器仪表研究所,山东青岛 266000)

采用自制水下湿法药芯焊丝以及水下自动焊接系统,通过不同焊接参数下的焊缝成形对比,研究了水下湿法焊接气孔产生的机理。分析了焊接工艺参数对水下湿法焊接气孔产生的影响规律,确定了水下湿法焊接气孔控制的最佳工艺参数范围。结果显示,在焊缝宏观表面成形质量较好以及焊接过程稳定的工艺参数范围内,随着送丝速度(电流)的增加和焊接速度的增加,产生气孔的几率也随之增加;随着电压参数的提高,干伸长参数数值增加,产生气孔的几率减少;焊枪摆动速度参数过大或者过小都会使产生气孔的几率增加。

水下焊接;自保护药芯焊丝;工艺参数;气孔

0 引 言

21世纪被称为海洋世纪,水下焊接在海洋工程建设中起着重要的作用,而大量的海洋施工工程对水下焊接技术提出了越来越高的要求,简单、经济且满足“合于使用”原则的水下焊接技术得到发展[1]。水下焊接技术作为海洋工程装备加工制造与在役维护维修的重要手段和支撑技术,已经成为海洋资源开发和海洋工程不可缺少的基础和支撑[2]。

水下湿法焊接时被焊部件和焊枪直接暴露在水下环境中,电弧的形成、燃烧是在水中完成的[3]。水下湿法焊接与水下干法焊接相比具有高效率、低成本的优点[4],所以水下湿法焊接是现在世界各国在水下焊接方面重点研究的方法。药芯焊丝的出现和发展适应了水下湿法焊接生产向高效率、低成本、高质量、自动化和智能化方向发展的趋势。而且应用药芯焊丝进行深水焊接时采用药芯焊丝,其金属与药粉的配合在热量上更为有效,加入的焊药能有效地改善电弧电离条件并促进金属过渡的稳定,其焊接效率也有明显的提高[5],而且药芯焊丝还有许多胜于手工药皮焊条焊接和实心焊丝气体保护焊的优点[6-7],所以药芯焊丝在水下湿法焊接应用的越来越广泛。而自保护药芯焊丝是在没有外加气体保护的一种焊接材料,由于其自己产生保护气体,受外界影响较小,而自保护药芯焊丝在水下湿法焊接方面与外加气体保护的气体保护焊相比其成型机制更适合水下焊接,故其在水下焊接方面应用的越发广泛[8]。但是,自保护药芯焊丝由于焊接过程中造气剂位于焊丝内部,使焊接过程中内部气体压力过大,将金属熔滴推向外侧,其产生的气体不会有效地包围金属熔滴,使由于焊接而产生的气体很容易侵入焊接区,导致很容易产生气孔[8]。

文中在自主研发的自保护药芯焊丝基础上,通过不同参数的水下湿法自保护药芯焊丝焊接实验得知不同参数对气孔产生的原因,从而优化水下湿法自保护药芯焊丝焊接技术,获得最佳的焊接工艺,从而提高焊接质量,减少气孔的出现几率。

1 实验设备、材料和方法

1.1 实验设备

本实验是在自动水下湿法自保护药芯焊丝焊接系统内完成。由于本实验所采用的焊接焊丝为自主研发的水下专用自保护药芯焊丝(直径1.6mm),故实验设备还有焊丝制备机。本实验还采用DX51光学显微镜及其配套金相观察软件SPOT对焊接实验后的试件进行宏观照片分析,切、磨、抛光显微镜。

1.2 实验材料

焊接试板为E40钢,厚度为14mm。因为本实验焊丝均为自制,故实验材料还有直径8.3mm的冷轧钢带以及制作焊丝各种原材料。进行药芯焊丝的制备时,首先应该接通380V供电电源且保证设备可靠接地,启动焊丝机,准备好填充药粉。当装配带材和初次碾尖时,应将宽度为8.3mm冷轧钢带轧制成较规则的U形且端头略呈尖状,依次穿过拔丝机的拉拔机构,准备制作焊丝。

将上述的U形带通过直径为2.7mm的拔丝模,将宽度为8.3mm冷轧钢带初轧成直径为2.7mm的药芯焊丝,由于水下焊接特殊性,药芯焊丝长度尽量长一些,避免不必要更换,向料斗中添加药粉时,保证加粉速度均匀,拔丝的变频频率尽量不超过26Hz。

将剩余直径为2.7mm的焊丝拉成直径为2.5mm的焊丝,焊丝缠绕拔丝桶前通过拔丝模时,利用肥皂润滑,减少拔丝阻力。

重复上述实验,依次将药芯焊丝分别拉成直径为2.3,2.0,1.8,1.7,1.6mm的焊丝。拉丝过程中,当拔丝模低于2.0mm时,焊丝容易拔断,所以注意拔丝频率不要太快。

将直径为1.7mm的焊丝拉成直径为1.6mm的焊丝时,出拔丝模时要利用抹布蘸取丙酮或酒精等挥发性有机溶液擦拭焊丝,除去钢带表面铁锈和油污。

以上试验完成后,将所拔成的焊丝归类并贴上标签,供以后使用,同时剪掉10mm长焊丝,以便测量所制作焊丝填粉率。

关闭焊丝机,开始进行工艺性试验。

除了试板和制作焊丝所用的材料之外,还有氧气(高压瓶装),冷却用水,各种型号金相砂纸。抛光剂、浸蚀液(3%硝酸酒精溶液)、丙酮、无水酒精、酒精棉球、抛光棉布这些用于对试样制备及金相观察所用的辅助材料。

1.3 试验方法

通过自动水下焊接系统对试样进行平板堆焊,焊接之前用磨光轮对试样进行打磨,除去表面的铁锈和油污,露出新鲜金属面,消除氧化膜和锈点。然后将试件放入水箱底部通过调节不同的工艺参数来进行堆焊实验。通过不同的焊接工艺参数进行对比实验。文中通过大量的实验确定了焊缝宏观表面成形质量较好以及焊接过程稳定的工艺参数的范围,本实验参数均在此范围之内,见表1。

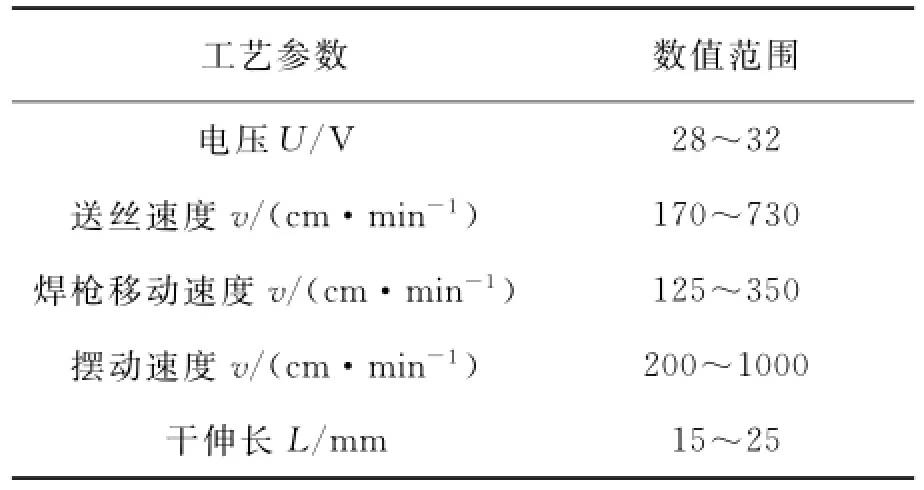

表1 焊接工艺参数范围

焊接结束后进行试样的切割、制备以及显微镜观察,具体操作流程如下:

1)取样。试样可用切割机沿垂直焊缝方向切下宽10mm的试件,确定好焊缝位置后再截取所需的方形试样,尺寸在10~20mm之间以便于磨试样。

2)磨制。截取或者选择好的试样,首先应该经砂轮粗磨,为下一道砂纸的磨制做好准备。磨制过程中需用水冷却,使金属组织不因受热而变化。用砂纸磨制时,依次用水砂240#,400#,600#,800#进行磨制,然后运用金相砂纸W10,W7进行精磨。

3)抛光。细磨后的试样需要进一步抛光,目的是去除细磨时留下的细微磨痕而获得光亮的镜面,本实验采用机械抛光,即利用装有尼纶的抛光机,配合金刚石磨料进行粗抛,时间大约为2~10min,然后进行细抛,用装有纤维均匀的丝绒抛光机,去除水渍和杂物,为腐蚀做准备。

4)腐蚀。进行腐蚀前,最好先用低倍光学显微镜观察一下试样划痕数量,以决定是否返工。腐蚀时,本次试验使用的腐蚀剂为3%的硝酸酒精溶液,腐蚀方法为将腐蚀液均匀滴在试样抛光面上,停留10~15s后,迅速放在流水下冲洗5~10s中,而后用酒精擦拭,除尽溶液,然后用吹风机吹干试件。

5)观察试样。试样腐蚀好后,先放到低倍镜(50倍)下拍下试样宏观照片。

2 实验结果与分析

2.1 气孔的形态和特征

2.1.1.H气孔

对于低碳钢,H气孔大多数出现在焊缝表面,气孔断面呈螺旋状,内壁光滑,在焊缝表面呈喇叭状开口。

H气孔是在洁净过程中形成的,在相邻树枝晶的凹陷最深处产生,浮出困难。但是氢又具有较大的扩散能力,极力挣脱现成表面,上浮逸出,两者综合作用产生的结果是形成了喇叭口形的表面气孔。

2.1.2.N气孔

N气孔形成机理大致与H气孔相似,躲在焊缝表面,大多数情况下成堆出现。焊接生产中由N引起的气孔较少。

2.1.3.CO气孔

各种结构钢中均含有碳,焊接时将引起如下冶金反应而产生大量CO:

CO气体不溶于钢,在熔池处于高温时,可以气泡形式从熔池中逸出,不会形成气孔。但在熔池凝固阶段,一方面由于成分偏析使液相中局部区域[FeO]和[C]含量提高,促使CO生成。另一方面,温度降低,金属熔池粘度加大,在快速结晶下CO来不及逸出变成气孔。

CO气孔沿结晶方向分布,象条虫状卧伏在焊缝内部。

2.2 焊接电弧以及送丝电压的影响

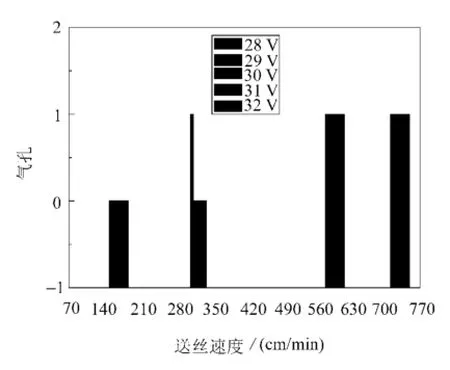

首先研究水下焊接电弧电压和送丝电压(焊接电流)对气孔的影响,焊接送丝速度变化范围是170~730cm/min,电弧电压变化范围是28~32V,摆动速度400mm/min,焊枪移动速度175mm·s-1,干伸长20mm,柱状图(0位置代表无气孔,1位置代表有气孔)以及宏观金相照片分别如图1和图2所示。

图1 电弧电压和送丝电压对气孔的影响

图2 不同工艺参数的金相照片

图2(a)和(b)分别为电压28V和29V在送丝速度330cm/min,摆动速度400mm/min,焊枪移动速度175mm/min,干伸长20mm时的金相照片。(c)和(d)为送丝速度170cm/min和730cm/min在焊接电压31V,摆动速度400mm/min,焊枪移动速度175mm/min,干伸长20mm时的金相照片。其余不同焊接电压与焊接电流所产生气孔的形貌大致都与(a)和(d)相似,由焊接气孔形貌分析可知,所产生的气孔均为H气孔。

由图1可以看出,随着电流(送丝速度)的增大,会产生气孔,出现这种情况是由于以下几点原因:

1)随着电流的增大,电弧温度和熔滴温度升高,金属表面因蒸发而引起的气体-金属表面氢分压升高,使熔滴含氢量随着焊接电流的增大而增大,因此氢的溶解度升高。而电流越大,熔池融化的就越快,而水在高温电弧的作用下会分解并产生氢,氢在高温时也易熔于熔池金属中,随后,当熔池冷凝结晶时,氢在金属中的溶解度急速下降,而在水中熔池冷凝速度快,析出的氢来不及从熔池中逸出,就容易引起焊缝金属产生气孔。

2)过渡频率增加,也就是熔滴两次过渡的时间减少,熔滴与水之间的相互作用时间短,但是短时间相互作用而产生的氢由于水下冷凝速度快可能不能及时逸出。

3)电流越大,焊丝的送丝速度也就越大,即单位时间内有更多的焊丝通过电弧区,与水相互作用产生的氢含量会增大,而且电流增大时,会使熔池尺寸变小,熔滴变细,比表面积增大,高温下有利于吸收更多的H,会增大气孔倾向。过大的电流还使被焊母材表面形成氧化膜,更加恶化了熔池中气体逸出的条件,同时熔滴中的夹杂物数量也很多,而且尺寸大,对熔池中气体逸出阻碍作用也就越大,所以更容易产生气孔。过大的焊接电流还会使电弧产生不稳定的现象,也导致焊缝产生气孔。

从图1还可以看出,随着电压的增大对电流的适应性要比低电压时强。提高电弧电压,一方面能够提高电弧温度和熔滴温度,在水中的冷凝时间也就越长,有利于气体的逸出。另一方面焊接电弧弧长增长,熔滴过渡时间增长,熔氢量增大,以及熔滴排斥过渡的倾向增大,电弧稳定性变差,所以H气孔产生的几率也增大。焊接电压在28V,接送丝电压(电流)在6V时会产生气孔,这是由于低电压与低电流导致热输入过小,从而电弧也就越不稳定,所以产生了气孔。

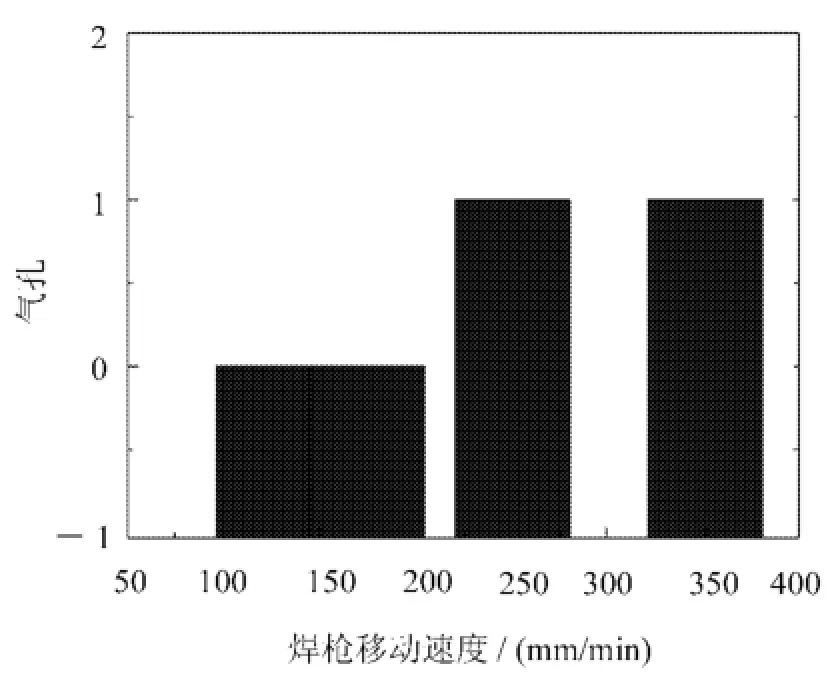

2.3 水下焊接焊枪移动速度的影响

焊枪移动速度对产生气孔的影响实验是在电压31V,焊接送丝速度330cm/min,摆动速度400mm/min,干伸长20mm下进行的。柱状图(0位置代表无气孔,1位置代表有气孔)以及宏观金相照片分别如图3和图4所示。

图3 焊枪移动速度对水下焊接产生电流的影响

图4 不同焊枪移动速度的金相照片

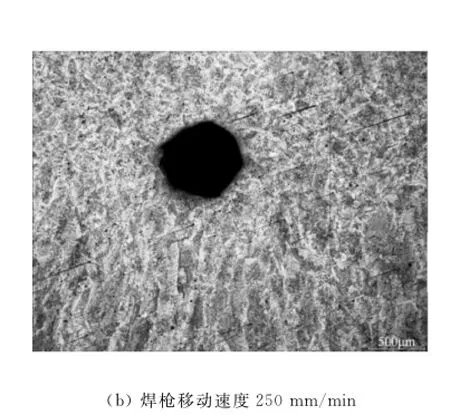

图4为焊枪移动速度175mm/min和250mm/min在电压31V,送丝速度330cm/min,摆动速度400mm/min,干伸长20mm时的宏观金相照片。由图4(b)以及气孔形貌综合来看,可知所产生的气孔为H气孔。

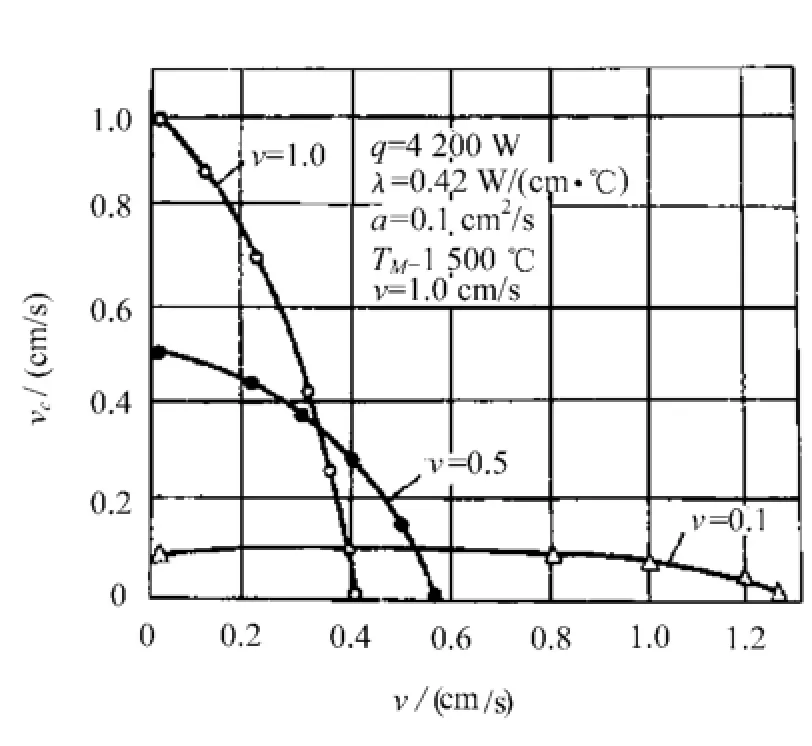

由图2可以看出,随着焊枪移动速度增大会产生气孔。产生这样的原因是焊枪移动速度过快,焊接时产生的气泡越不稳定,而且由图5可知,焊枪移动速度过快,也就是焊接速度加快,功率不变时,结晶速度也加快,熔池中的氢不能及时地逸出,从而产生气孔。

图5 焊接速度对晶粒成长平均线速度的影响

2.4 水下焊接摆动速度的影响

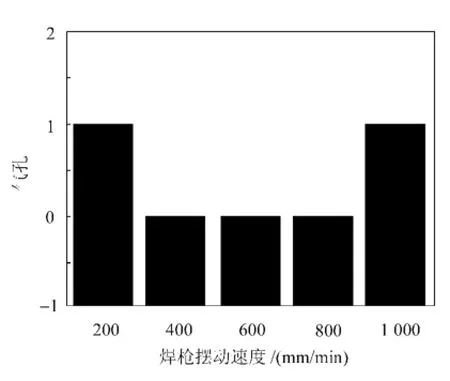

摆动速度对产生气孔的影响试验在电压31V,焊接送丝速度330mm/min,焊枪移动速度175mm/min,干伸长20mm下进行的。柱状图(0位置代表无气孔,1位置代表有气孔)以及宏观金相照片分别如图6和图7所示。

图6 焊枪摆动速度对产生气孔的影响

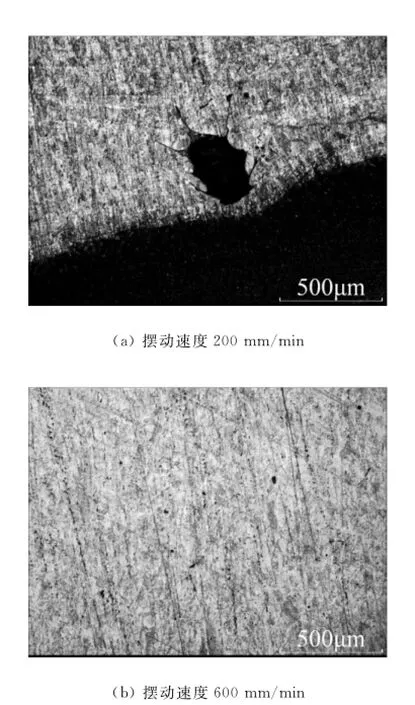

图7 不同摆动速度金相照片

图7为摆动速度200mm/min和600mm/min在电压31V,焊接送丝速度330mm/min,焊枪移动速度175mm/min,干伸长20mm时的宏观金相照片。由图7(a)以及气孔形貌综合来看,可知所产生的气孔为H气孔。

由图3可以看出,摆动速度过小以及过大时,都会产生气孔。当摆动速度过低时,单位熔池区域内的填充金属增多,由式(1)可知,单位区域内的熔池的存在时间与填充金属的质量是成正比的。水与熔池会产生越来越多的水气泡,通过电弧的电离作用而产生大量的H,在水中熔池的冷却速度相对较快,而H随着熔池温度的降低,溶解度与水作用的时间会增强,会产生大量的H,而由于熔池存在的时间增长会溶解大量的H,由于水下熔池冷凝结晶速度快,会有H来不及逸出,故较容易产生气孔。而焊枪摆动速度过大会导致焊接时产生的气泡会随摆动速度的增大而越来越不稳定,而且水下冷凝速度快,这就使产生的H不能正常的逸出,即容易产生气孔。

2.5 干伸长的影响

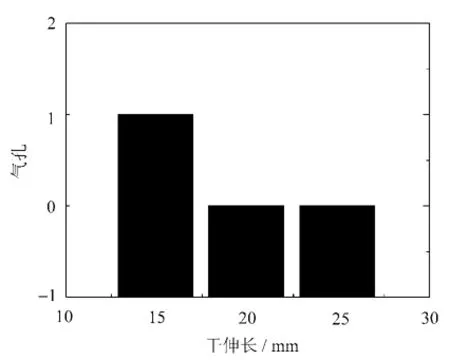

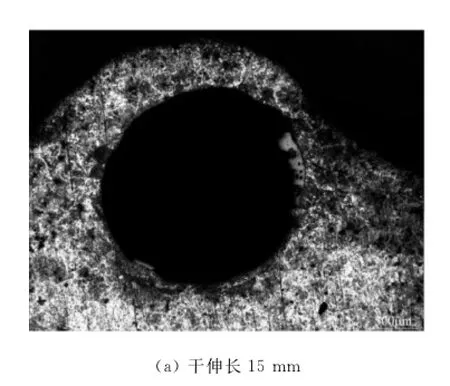

干伸长对气孔产生的影响试验是在电压31V,送丝速度330cm/min,焊枪移动速度175mm/min,焊枪摆动速度400mm/min下进行的,柱状图(0位置代表无气孔,1位置代表有气孔)及宏观金相照片分别如图8和图9所示。

图8 干伸长对气孔产生的影响

图9 不同干伸长的宏观金相照片

图9为干伸长15mm和20mm在电压31V,送丝速度330cm/min,焊枪移动速度175mm/min,焊枪摆动速度400mm/min时的宏观金相照片。由图9(a)以及气孔形貌综合来看,可知所产生的气孔为H气孔。

当干伸长的长度过低时会产生气孔。当干伸长长度太短时,对药芯的预热作用差,药粉的保护作用欠佳。由式(2)和式(3)可知,电弧长与干伸长成正比,电弧长短也就是说电压小,电压过小会引起电弧不稳定,综合以上两点,所以会产生气孔。当然,干伸长度不能过长,否则会使熔滴存在于电弧区的时间过长以致吸收更多的H。

通过以上分析可知,从防止在水下焊接产生气孔的角度出发,焊接工艺参数的最佳取值范围为焊接送丝速度(电流)330~600cm/min,焊接

电压29~31V,焊枪移动速度125~175mm/min,焊枪摆动速度400~800mm/min,干伸长20~25mm。

3 结 语

自保护药芯焊丝在水下湿法焊接中由于其受外部影响小而被越来越广泛的应用。焊接工艺参数对水下湿法自保护药芯焊丝气孔的形成是有影响规律的,即随着电流的增大,气孔产生趋势增大。随着电弧电压的增大,气孔产生的趋势减小。焊接工艺参数选择范围是接送丝电压(电流)为6~9V,焊接电压为29~31V,焊枪移动速度为125~175..m·s-1,焊枪摆动速度为5~9mm·s-1,干伸长为20~25mm。通过改进焊接工艺参数来减少自保护药芯焊丝在水下湿法焊接中产生气孔的缺陷,对今后的水下焊接自动化奠定了实验基础。

[1]刘桑,钟继光,张彤,等.药芯焊丝水下焊接方法的研究[J].南昌大学学报:工科版,2000(2):11-12.

[2]韩焱飞,郭宁,张琳琳,等.水下湿法焊接材料研究进展[C]//第十六次全国焊接学术会议论文摘要集,2011.

[3]史强.水下焊接技术探究[J].产业与科技论坛,2012(11):24-26.

[4]吴磊,宋红伟.水下焊接技术的现状及发展趋势[J].管道技术与设备,2012(2):37-39.

[5]杨轲,刘多,郭宁,等.药芯焊丝水下湿法焊接接头组织演变研究[C]//第十六次全国焊接学术会议论文摘要集,2011.

[6]付星华.水下焊接与切割技术综述[J].焊接技术,2000,3(12):2-7.

[7]陈洋.水下湿法焊接技术在水下工程中的应用[J].海洋与大坝,2005(2):65-70.

[8]俞萍,田志凌,潘川,等.自保护药芯焊丝焊缝中的气体[J].焊接学报,2007(3):67-70.

Mechanism of underwater wet welding self-protection flux cored wire blowhole formation

BAO Xiao-ming1, ZHANG Xiao-yu1*, GUO Ning2

(1.School of Materials Science &Engineering,Changchun University of Technology,Changchun 130012,China;

2.Marine Instrunent Research Institute of Shandong Academy of Sciences,Qingdao 266000,China)

By using underwater self-designed wet flux-cored wire and automatic welding system,we analyze the mechanism of the blowhole formation by comparison the welding formation under different welding parameters.The influences of the parameters on the blowhole formation are studied to determine the optimal margin of the parameters.The results show that within the margin,the macroscopic welding surface is smooth and the welding process is stable.The faster the wire feeding speed(current),the more the blowholes.With the increase of voltage,the dry elongation parameter value will increase but less blowholes are produced.The swing speed of the welding torch may also take the effects on the number of the blowholes.

underwater welding;self-protection flux cored wire;process parameters;blowhole.

TG 456.5

A

1674-1374(2014)01-0001-07

2013-06-26

“863计划”国家海洋关键技术(2008AA90921)

鲍晓明(1987-),男,汉族,吉林松原人,长春工业大学硕士研究生,主要从事焊接方向研究,E-mail:baoxiaoming2@163.com.*通讯作者:张晓宇(1970-),女,汉族,吉林长春人,长春工业大学副教授,博士,主要从事焊接方向研究,E-mail:zhangxiaoyu@mail.ccut.edu.cn.