贯通型锯齿状岩体结构面剪切变形及强度特征

2014-06-07黄润秋

黄 达,黄润秋,雷 鹏

(1.重庆大学土木工程学院,重庆 400045;2.重庆大学教育部山地城市建设与新技术重点实验室,重庆 400045;3.成都理工大学环境与土木工程学院,四川成都 610059)

贯通型锯齿状岩体结构面剪切变形及强度特征

黄 达1,2,3,黄润秋3,雷 鹏1

(1.重庆大学土木工程学院,重庆 400045;2.重庆大学教育部山地城市建设与新技术重点实验室,重庆 400045;3.成都理工大学环境与土木工程学院,四川成都 610059)

利用二维颗粒流(PFC2D)程序,模拟研究了起伏角及法向应力对贯通型锯齿状岩体结构面的剪切变形及强度影响规律。剪切变形模式可分为爬坡、爬坡啃断和啃断3种基本类型,随着锯齿起伏角和法向应力的增大,逐渐由爬坡、爬坡啃断向啃断模式演变,且这种递变随起伏角和法向应力具有近对称矩阵分布特征。爬坡变形时,结构面两侧存在少量的擦痕及伴生的羽状微裂纹,但锯齿整体损伤破裂轻微,剪应力-剪切位移曲线峰后呈现波动型塑性流动。爬坡啃断变形时,锯齿中上部被剪断,同时结构面两侧也伴生着少量的爬坡摩擦产生的羽状裂纹,剪应力-剪切位移曲线呈现较明显的非线性和波动特征。啃断变形时,锯齿基本沿其根部整体被剪断,结构面两侧间的摩擦滑动损伤不明显,剪应力峰后脆性跃落。随着起伏角及法向应力的增大,剪切破坏时所产生微裂纹、吸收及耗散能量逐渐增多。锯齿状岩体结构面的剪切强度随法向应力及起伏角的增大均近线性增加。建立了一个同时考虑锯齿状结构面爬坡和啃断效应的剪切强度经验公式,并通过边坡稳定性算例得以验证。

岩体力学;结构面;剪切变形;剪切强度;锯齿起伏

结构面的地质力学性质是岩体稳定性评价的重要因素。锯齿状外倾岩体结构面广泛发育于硬质岩体自然斜坡及开挖工程边坡,如图1为加拿大Aishihik河岸某斜坡顶部(D.S.1为裂隙组编号)[1]及中国澜沧江小湾水电站左岸拱肩槽下游侧的外倾锯齿状滑动面。外倾锯齿状结构面常为两组或多组陡、缓裂隙间的岩桥相互贯通而形成[2]。

图1 典型岩质边/斜坡的锯齿状外倾结构面Fig.1 Typical out-dip saw-tooth discontinuity of rock slopes

岩体结构面的剪切力学特性一直为国内外岩石力学及工程地质领域研究的重要科学问题。特别是对岩石边/斜坡而言,外倾结构面的剪切变形及强度特性控制其稳定状态和加固方案选取。目前,锯齿状结构面剪切变形及强度特性的研究主要是通过室内直剪试验开展(以相似材料物理模型试验为主),主要从宏观上阐述结构面的剪切变形和强度特性。李海波等[3-4]采用混凝土试件开展了3种起伏角(15°, 30°和45°)的锯齿状岩石节理直剪试验(试件尺寸为150 mm×150 mm×150 mm),发现峰值剪切强度随初始起伏角、法向应力以及岩壁强度的增大而增大;沈明荣和张清照等[5-6]也采用混凝土试件开展了4种起伏角(10°,20°,30°和45°)的规则锯齿状岩石节理直剪试验(试件尺寸为100 mm×100 mm×100 mm),阐述了规则锯齿型结构面剪切强度及变形等力学特性。Homand等[7]基于低法向应力(小于5 MPa)、小截面尺寸(150 mm×150 mm)和较小齿状起伏的花岗岩节理面循环直剪试验,分析了剪切前后节理表面面积的衰减变形规律,定量描述了低法向应力循环剪切条件下齿状节理面磨损随法向应力增强的特性。Seidel等[8]通过加工的规则锯齿状节理面直剪试验及能量分析,阐述了齿状节理面在直剪过程中法向变形、切向变形与有效法向应力之间的关系,发现剪胀角随着有效法向应力的增大而显著减少。

利用颗粒流程序(particle flow code,PFC)开展岩石力学试验及其细观力学机制研究已经得到了国际岩石力学界的普遍认同,其主要优点在于避免了设定材料宏观本构的经验主观行为,而是通过颗粒接触黏结机理从细观尺度仿真岩石矿物颗粒及其间的黏结与摩擦来实现宏观材料的组构,反映了颗粒胶结型岩石类材料的本质细观结构属性[9-14]。Potyondy[10], Hsieh[11],Mouthereau[12]等采用PFC模拟了多种岩石宏细观力学特性,较充分地阐述或论证了PFC模拟在研究岩石微细观损伤破裂演化及力学性质等方面的科学优势。周喻[13]、夏才初[14]等利用PFC分别模拟研究了岩石与粗糙破裂面剪切变形及损伤演化。

虽然较多学者开展了锯齿状结构面剪切的室内相似材料模型试验研究[3-8],但一方面受限于试验条件,大多研究主要只能反映其宏观力学响应(如强度及剪切变形等)且试件尺寸相对较小(剪切面大多小于200 mm×200 mm);另一方面,相似材料大多选用混凝土[3-6,8],这些人工混合材料能否真实地反映岩石矿物颗粒的细微观组构并不清楚,而岩石组构从本质上决定了其宏观力学响应。本文首先从理论上探讨了锯齿状结构面剪切特性,进而开展不同起伏角的规则锯齿状结构面在不同法向应力条件下的离散元颗粒流(PFC2D)较大尺寸试件(400 mm×400 mm)直剪数值试验。较已有研究成果:不仅从颗粒细观位移、颗粒间微裂纹、能量耗散及宏观变形的角度丰富了锯齿状结构面剪切变形的细宏观多尺度演化过程,而且基于剪切强度与起伏角及法向应力的相关性讨论,建立了综合考虑结构面基本摩擦角φr、岩石黏聚力Cb及起伏角α的剪切强度经验公式。此成果对岩体结构面剪切力学性质及参数取值研究是较好的补充,同时也可为边坡稳定性评价提供有益的参考。

1 锯齿状结构面剪切强度理论探讨

从弹性理论范畴来说,贯通型锯齿状岩体结构面的抗剪强度主要由岩石基本摩擦角的屈服流动阻力和起伏摩擦角引起的爬坡阻力所构成。图2是锯齿状结构面的直剪受力模型,图中,N,S分别为法向力和剪切力;σn为法向应力;τ为剪切应力;A为结构面的剪切面积;α为结构面起伏角。依据Ladanyi和Archambault所提出的锯齿状结构面剪切强度理论公式[15],剪切力可由剪断结构面凸起体所需要的剪切力和滑过结构面凸起体所需要的剪切力两部分组成。下面,我们从两个极端条件来探讨贯通型锯齿状岩体结构面的抗剪强度:

图2 锯齿状结构面直剪模型Fig.2 Direct shearmodel of saw-tooth discontinuity

(1)假设结构面在剪切过程中,凸起体几乎没有剪断(忽略其剪断),则剪切应力[16]可表示为

式中,φr为结构面基本摩擦角。

(2)假设结构面在剪切过程中,凸起体几乎完全被剪断,不发生爬坡行为,则剪切应力可表示为

式中,Cb,φb分别为完整岩石的黏聚力和摩擦角。

而实际上,锯齿状结构面剪切过程中,结构面沿凸起体的滑动和剪断一般将同时存在,剪切强度公式既要反映结构面在剪切过程中的爬坡效应,又要反映结构面在剪切过程中的啃断效应,需反映式(1)和(2)两种情况的共同影响。

2 锯齿状结构面直剪试验PFC模拟

2.1 数值模型及参数标定

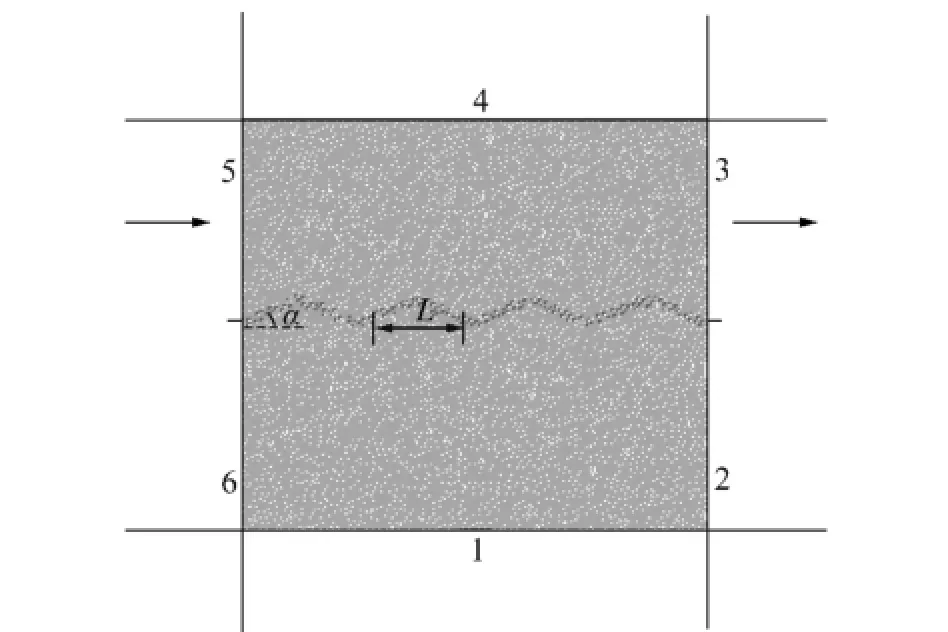

如图3所示,二维正方形试件边长为0.4 m,贯通闭合型锯齿状结构面两侧颗粒用深色表示。定义6道墙作为边界条件,对构建下部剪切盒的边界墙(图3中1,2,6墙)进行法向变形约束,对上部剪切盒两侧墙(图3中3,5墙)赋予一定的同向等量移动速度(剪切速率)即可对试样施加水平剪切推力(图3中箭头表示墙运动方向),恒定的法向荷载可通过编制伺服系统程序不断地调整上部墙(图3中4墙)的位移速度实现。

图3 锯齿状结构面PFC2D数值试件Fig.3 PFC numericalmodel of saw-tooth discontinuity

模型齿长L均设定为0.1 m(文献[15]研究表明齿长对结构面剪切强度基本无影响),锯齿起伏角α设定为0°,15°,25°,35°,45°,法向荷载σn设定为3.5, 5.0,6.5,8.0,12.0 MPa,剪切速率为0.005 mm/s。选用较符合岩石细观颗粒间组构的平行黏结接触模型(parallel-bonded model)[9],其不但可模拟岩石细观颗粒间的法向和切向受力方式,还可模拟颗粒间因胶结形成的力矩。通过单轴压缩、直剪数值试验测试岩体宏观参数与室内试验结果相匹配来实现细观参数的标定。选用重庆地区常发育锯齿状裂隙的三叠系下统嘉陵江组白云岩作为原型,经过颗粒间细观逼近宏观力学参数的目标调试,最终确定一组比较可靠的平行黏结模型细观参数见表1。表2为PFC数值试验宏观参数与室内试验结果的比较,图4为法向应力5 MPa下白云岩直剪试验与PFC直剪模拟剪应力-剪切位移曲线,表2和图4表明表1中岩石的细观参数较真实地反映了试验白云岩的细观组构及力学性质。对锯齿起伏角α为0°的试件进行直剪试验,可得平直近光滑的贯通型结构面的基本摩擦角φr为35.5°。

表1 PFC模拟的细观参数Tab le 1 M eso-mechanical parameters of PFC numerical sam p le

表2 PFC数值试验宏观参数与室内试验结果比较Tab le2 Com parison ofmacro properties for the specimens lab test and PFC simulation

图4 直剪室内试验与PFC模拟曲线Fig.4 Curves of direct shear in laboratory and using PFC simulation

2.2 剪切变形模式及演化

2.2.1 爬坡模式及演化

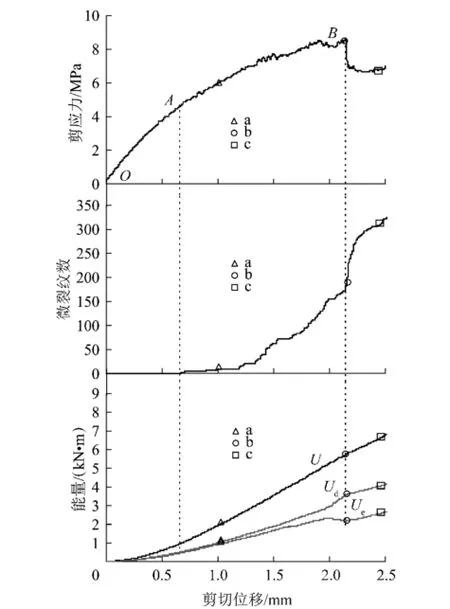

图5为结构面起伏角α为15°、法向应力σn为3.5 MPa时爬坡模式位移矢量演化图。图6为其相应爬坡过程中剪应力、微裂纹数及能量随剪切变形的演化曲线。图6中标识a,b,c分别代表图5中3个位移矢量图时刻;总能量U表示模拟试验剪切加压板(图3中墙5)所做外功,总能量由耗散能Ud和弹性储存能Ue组成,其中Ud用于结构面表面和试样内部损伤所耗散,Ue为储存在岩样内的可释放弹性应变能。此节后文另两类变形模式的标识a,b,c及能量参数含义均同图5和6。

图5表明结构面不断沿迎坡面爬坡滑移,背坡面脱空。在爬坡过程中位移矢量平行于迎坡面,并伴随着相对较明显的剪胀性质。结合图6,将爬坡剪切变形分为3个阶段:

(1)近弹性爬坡滑移段(图6中OA段)。

剪应力-位移曲线近线弹性,弹性剪切位移约0.34 mm,弹性最大剪应力约2.28 MPa。几乎没有微裂纹产生,吸收总能量较少且主要用于岩石及结构面压密所耗散和弹性能储存。

图5 爬坡模式位移矢量演化Fig.5 Evolution of displacement vector under climbingmode

图6 爬坡过程中剪应力、微裂纹数及能量演化曲线Fig.6 Evolution of shear stress,micro-cracks andenergy in process of climbing

(2)爬坡滑移损伤段(图6中AB段)。

为弹性段末端至峰值剪切强度点间,此时剪应力-位移曲线表现出较弱的非线性和波动特征。微裂纹数呈一定数量的增加,且临近峰值时出现明显阶跃。耗散能和弹性能几乎同比例呈较快速增加。

(3)峰后塑性流动段(图6中B点以后)。

峰后剪应力-位移曲线呈较明显的塑性流动状态,剪应力跌落不明显,且曲线表现为较明显的波动特征。微裂纹数呈较明显的阶梯状递增。耗散能较明显增加,而弹性能变化较小。

2.2.2 爬坡啃断模式及演化

图7为结构面起伏角为25°、法向应力3.5 MPa时爬坡啃断模式位移矢量演化图。图8为其相应爬坡啃断过程中剪应力、微裂纹数及能量随剪切变形的演化曲线。

图7 爬坡啃断模式位移矢量演化Fig.7 Evolution of displacement vector under climbing-gnawingmode

图7表明:初始非线性变形阶段仍为爬坡变形(图7(a));临近峰值强度时位移方向变化为爬坡啃断复合型位移场(图7(b)),锯齿背面出现较明显的脱空现象;峰后位移方向基本水平(图7(c)),即为啃断齿尖后的近水平滑动。结合图8,将爬坡啃断剪切变形也可分为3个阶段:

(1)近弹性爬坡滑移段(图8中OA段)。

此阶段与爬坡模式相应阶段的剪应力,微裂纹及能量特征基本一致,仅仅是弹性剪切位移、弹性最大剪应力及各能量值均较爬坡模式的相应值略大。表现为近弹性爬坡过程。

图8 爬坡啃断过程中剪应力、微裂纹数及能量演化曲线Fig.8 Evolution of shear stress,micro-cracks and energy in process of climbing-gnawing

(2)爬坡啃齿阶段(图8中AB段)。

剪应力-位移曲线呈较明显的非线性和波动特征,微裂纹较快速增多(临近峰值时,甚至出现台阶状跳跃性增加),吸收的能量主要用于损伤耗散,储存的弹性能相对较小。逐渐由爬坡过渡为爬坡啃齿复合过程,锯齿背面出现一定脱空(图7(a),(b))。

(3)啃断后滑动阶段(图8中B点以后)。

剪应力-位移曲线在峰值点B后出现较显著的应力跃落,跃落后表现较强的应变软化和显著的波动特征。伴随产生较多的新生微裂纹和能量耗散及弹性能释放。

2.2.3 啃断模式及演化

图9为结构面起伏角35°、法向应力5 MPa时啃断模式位移矢量演化图。图10为其相应啃断过程中剪应力、微裂纹数及能量随剪切变形的演化曲线。

图9表明:初始非线性变形阶段位移矢量近水平,凸起锯齿被挤压呈斜向下变形趋势(图9(a));至峰值附近时,位移矢量近水平且略向上,凸起锯齿中上部变形基本与上剪切盘运动方向一致,表明其已被啃(剪)断(图9(b));峰后剪切盘位移矢量基本水平,凸起锯齿中上部啃断后被拖带呈斜向上变形(图9(c))。结合图10,将啃断变形同样分为3个阶段:

图9 啃断模式位移矢量演化Fig.9 Evolution of displacement vector under shearing-gnawingmode

图10 啃断过程中剪应力、微裂纹数及能量演化曲线Fig.10 Evolution of shear stress,micro-cracks and energy in process of shearing-gnawing

(1)近弹性剪切变形阶段(图10中OA段)。

此阶段与前述两类模式相应阶段的剪应力,微裂纹及能量特征基本一致,但弹性剪切位移、弹性最大剪应力及各能量值均较前述两类模式的相应值大。凸起锯齿处于弹性挤压变形状态。

(2)锯齿损伤啃断阶段(图10中AB段)。

剪应力-位移曲线呈现出较明显的非线性和一定的波动特征,当剪切变形达到一定程度后(图10中约为1.3 mm)微裂纹急剧增多且临近峰值时甚为显著,耗散能较储存弹性能明显增多。锯齿变形逐渐由入挤压状态发展为水平剪断(图9(a),(b))。

(3)啃断后滑动阶段(图10中B点以后)。

剪应力-位移曲线在峰值点B后出现显著的应力脆性跃落,跃落后的残余阶段呈现近理想塑性的摩擦滑动状态。跃落过程中产生大量的微裂纹。吸收的能量基本用于摩擦滑动耗能(图10中峰后U与Ud斜率基本一致)。

2.2.4 变形模式对比分析

综合比较图5,7,9,爬坡、爬坡啃断至啃断3种剪切变形模式在剪切破坏时(剪应力-位移曲线峰值点)微裂纹、吸收及耗散能量逐渐增多。图11为3类剪切变形模式的峰后(图5(c),7(c)及9(c)和图6, 8,10中的c点)典型微裂纹分布。图11中:①微裂纹是指岩石细观矿物颗粒间黏接的剪或拉破坏;许多微裂纹交织连接,就形成宏观裂隙;大量微裂纹连接贯通,则形成宏观贯通性破裂面。②根据工程地质学中剪切或摩擦滑动过程中擦痕的定义,其为分布于结构面两侧的线状微裂纹区域(图11(a),(b))锯齿右侧相应标出位置)。③剪断是指大量微裂纹间连接贯通,形成宏观贯通性剪切面(图11(b),(c))中相应标出部位)。图11(b)中大多锯齿上部尖端剪断贯通,图11(c)中大多锯齿根部剪断贯通。④峰值时结构面为示意剪切过程中结构面的运动轨迹,宏观破裂轮廓线为示意宏观破裂面边界。

图11 3类剪切变形模式峰后微裂纹分布Fig.11 Distribution ofmicro-cracks of three shear deformation modes after peak strength

由图11可知,爬坡模式(图11(a)),仅在结构面两侧出现因爬坡滑动摩擦而产生的微裂纹(即擦痕)和因剪切摩擦在结构面两侧伴生的羽状张性微裂纹;爬坡啃断模式(图11(b)),锯齿中上部尖端被不同程度地剪断,且部分伴有图11(a)中擦痕及羽状张裂纹;啃断模式(图11(c)),上凸锯齿基本沿其根部整体被剪断,下凸锯齿尖端被压剪破坏,结构面两侧间的滑动摩擦损伤不明显;越靠近剪切受力侧(图11左侧),锯齿损伤、破裂贯通程度越强,而运动端(图11右侧)锯齿附近易形成压剪损伤区(受压剪应力状态)。

表3为PFC数值试验得到的不同起伏角及法向应力条件下锯齿状结构面变形模式总结。随着锯齿起伏角α和法向应力σn的增大,变形模式逐渐由爬坡、爬坡啃断至啃断模式演变。从表3的模式分布来看,这种递变随起伏角及法向应力具有近对称矩阵变化特征。其中:爬坡模式仅出现在α=15°且σn=3.5或5 MPa时;α=45°或σn=12 MPa时,全部为啃断模式。

表3 不同起伏角及法向应力下结构面剪切变形模式Table 3 Shear deformation m odes of d iscontinuities under different fluctuation angle and normal stress

3 结构面剪切强度

3.1 剪切强度与法向应力及起伏角

图12为法向应力与峰值剪切强度的关系曲线。剪切强度均随法向应力的增大近线性增加,且不同起伏角下的增加率基本一致。图13为锯齿起伏角与峰值剪切强度间关系曲线,图例数字为法向应力(MPa)。剪切强度也均随起伏角的增大近线性增加,其中α=25°~35°增加略相对明显。同样也存在不同法向应力下的增加率基本一致。

图12 剪切强度与法向应力关系曲线Fig.12 Relationship between shear strength and normal stress

图13 剪切强度与起伏角关系曲线Fig.13 Relationship between shear strength and inclination angle

3.2 剪切强度公式探索

结构面抗剪强度一般通过Mhor-Coulomb屈服准则确定。对于存在起伏度、粗糙度较大的结构面,尽管会有爬坡效应,但宏观上还是沿着剪切方向滑动[17]。锯齿状结构面的峰值剪切强度与法向应力及起伏角均呈线性关系,故其剪切强度公式形式上仍服从Mhor-Coulomb准则。为了使其强度公式的物理意义更明确,即既要反映结构面爬坡效应,又要反映啃断效应,构建锯齿状结构面剪切强度公式为

式中,f(α),g(αCb)分别为与结构面起伏角α和完整岩石的黏聚力Cb相关的函数,分别反映结构面的爬坡效应和岩石锯齿的啃断效应。可假设剪切过程中平滑结构面的基本摩擦角φr和完整岩石的黏聚力Cb为岩石的材料常量。

因此,式(3)中(φr+f(α))表示锯齿状结构面的综合摩擦角φ,g(αCb)表示其黏聚力c,根据本文数值试验数据,可得如图14所示的拟合关系,即:f(α)= 0.115α,g(αCb)=0.012αCb。则本文所采用的白云岩锯齿状结构面的剪切强度公式为

4 边坡稳定性算例分析

图14 剪切强度参数与起伏角的关系Fig.14 Relationship between the shear strength parameters and inclination angle

假设某顺向白云岩锯齿状贯通裂隙边坡如图15所示,坡高为10 m,坡角β为45°,锯齿状结构面位置如图15中虚折线所示,离坡顶左侧5 m。锯齿状结构面起伏角α分别为15°,25°,35°,45°,齿长均为0.1 m。下面采用强度折减法和极限平衡法(平面滑移)分别计算其稳定性。

(1)极限平衡计算。

图1(b)出露的滑面和图11微裂纹分布表明锯齿状滑动带主要沿锯齿起伏区域损伤贯通。故假设图15所示锯齿起伏的虚线区域为滑动带,且锯齿起伏的中线AB为宏观滑动面。按照图15计算模型,则稳定性系数K为

式中,FR为抗滑力;θ为宏观滑裂面AB的倾角;W为滑体的质量。

图15 锯齿状结构面边坡模型Fig.15 Geometricalmodel slop with saw-tooth discontinuity

锯齿状结构面的抗剪强度采用经验公式(4)确定,其中

式中,LAB为滑动面长度。

故,结构面的抗滑力FR可表示为

将式(7)代入式(5)可求得边坡稳定性系数K。

(2)强度折减法计算。

强度折减法的基本原理是将岩体抗剪强度参数黏聚力c和摩擦角φ同时乘以折减系数Fs,得到一组新的c′,φ′值,然后作为新的材料参数进行计算,当边坡失稳时,对应的Fs称为边坡的安全系数。

采用FLAC2D进行强度折减法安全系数计算,计算模型与图15一致。锯齿状结构面采用FLAC中的接触面单元interface模拟。边坡左边界、右边界及下边界均采用法向位移约束,以力的不平衡比率大于10-3作为终止条件(此时滑动带变形将出现快速增加)。对结构面及图15中虚线区域内潜在滑动带岩体抗剪强度参数均按相同的折减系数Fs同时折减,从而求得边坡安全系数。

(3)两种方法比较分析。

结构面基本摩擦角φr为35.5°。岩石黏聚力Cb为9.05 MPa,摩擦角φb为38.8°。其他参数取值参见表2中数值模拟参数。表4为2种方法稳定性计算结果。虽然极限平衡计算的稳定性系数K与强度折减法计算的安全系数Fs存在一定的差别(这与其基本概念的定义不同相关),其中强度折减法计算结果相对偏大。但2种方法计算结果随起伏角的变化规律基本一致,也可表明本文建立的强度估算公式基本合理。

表4 强度折减和极限平衡法稳定性计算结果Table 4 Results for stability using strength reduction and lim it equilibrium m ethods

5 结 论

(1)锯齿状岩体结构面可分爬坡、爬坡啃断和啃断3类剪切变形模式,且剪切破坏时所产生微裂损伤、吸收及耗散能量依次逐渐增多。

(2)爬坡变形剪应力-剪切位移曲线峰后呈现波动型塑性流动,爬坡啃断变形曲线呈现较明显非线性和波动特征,而啃断变形曲线峰后应力较显著脆性跃落。

(3)随着锯齿起伏角α和法向应力σn的增大,剪切变形模式逐渐由爬坡、爬坡啃断至啃断模式演变。变形模式的递变随起伏角和法向应力增大具有近似对称矩阵分布特征。

(4)锯齿状岩体结构面的剪切强度参数随着法向应力及起伏角的增大而增大,且与法向应力及起伏角均呈近线性递增关系。

(5)在Ladanyi和Archambault的剪切强度公式和数值模拟的基础上,建立了同时考虑锯齿结构面爬坡和啃断效应的剪切强度经验公式。通过边坡稳定性算例分析,验证了此公式的合理性。

[1] Brideau Marc-André,Yan Ming,Stead Doug.The role of tectonic damage and brittle rock fracture in the development of large rock slope failures[J].Geomorphology,2009,103(1):30-49.

[2] Luis Arnaldo Mejía Camones,Eurípedes do Amaral Vargas Jr,Rodrigo Peluci de Figueiredo,et al.App lication of the discrete elementmethod formodeling of rock crack propagation and coalescence in the step-path failuremechanism[J].Engineering Geology,2013, 153(2):80-94.

[3] 李海波,冯海鹏,刘 博.不同剪切速率下岩石节理的强度特性研究[J].岩石力学与工程学报,2006,25(12):2435-2440.

Li Haibo,Feng Haipeng,Liu Bo.Study on strength behaviorsof rock joints under different shearing deformation velocities[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(12):2435-2440.

[4] 李海波,刘 博,冯海鹏,等.模拟岩石结构面试样剪切变形特征和破坏机制研究[J].岩土力学,2008,29(7):1741-1746.

Li Haibo,Liu Bo,Feng Haipeng,et al.Study of deformability behavior and failure mechanism by simulating rock joints sample under different loading conditions[J].Rock and Soil Mechanics,2008, 29(7):1741-1746.

[5] 沈明荣,张清照.规则齿型结构面剪切特性的模型试验研究[J].岩石力学与工程学报,2010,29(4):713-719.

Shen Mingrong,Zhang Qingzhao.Experimental study of shear deformation characteristics of rock mass discontinuities with regular surface roughness[J].Chinese Journalof Rock Mechanics and Engineering,2010,29(4):713-719.

[6] 张清照,沈明荣,丁其文,结构面在剪切状态下的力学特性研究[J].水文地质工程地质,2012,39(2):37-41.

Zhang Qingzhao,Shen Mingrong,Ding Qiwen.Study on themechanical properties of rock mass discontinuity under shear condition[J].Hydrogeology and Engineering Geology,2012,39(2):37-41.

[7] Homand F,Belem T,Souley M.Friction and degradation of rock structural plane surfaces under shear loads[J].International Journal for Numerical and Analytical Methods in Geomechanics,2001, 25(10):973-999.

[8] Seidel JP,Haberfield C M.The application of energy principles to the determination of the sliding resistance of rock joints[J].Rock Mechannics and Rock Engineering,1995,28(4):211-226.

[9] Itasca Consulting Group Inc.PFC2D(particle flow code in 2D)theory and background[R].Minnesota:Itasca Consulting Group Inc., 2008.

[10] Potyondy D O,Cundall P A.A bonded-particlemodel for rock[J].International Journal of Rock Mechanics and Mining Sciences, 2004,41(8):1329-1364.

[11] Hsieh Y M,Li H H,Huang T H,et al.Interpretations on how themacroscopic mechanical behavior of sandstone affected by microscopic properties-revealed by bonded-particle model[J].Engineering Geology,2008,99(1/2):1-10.

[12] Mouthereau F,Fillon C,Ma K F.Distribution of strain rates in the Taiwan orogenic wedge[J].Earth and Planetary Science Letters, 2009,284(3-4):361-385.

[13] 周 喻,Misra A,吴顺川,等.岩石节理直剪试验颗粒流宏细观分析[J].岩石力学与工程学报,2012,31(6):1245-1255.

Zhou Yu,Misra A,Wu Shunchuan,et al.Macro-and meso-analyses of rock jointdirect shear testusing particle flow tneory[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(6):1245-1255.

[14] 夏才初,宋英龙,唐志成,等.粗糙节理剪切性质的颗粒流数值模拟[J].岩石力学与工程学报,2012,31(8):1545-1552.

Xia Caichu,Song Yinglong,Tang Zhicheng,et al.Particle flow numerical simulation for shear behavior of rough joints[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(8):1545-1552.

[15] LadanyiB,ArchambaultG.Simulation of shearbehaviourof a jointed rock mass[A].Proc.11 th Syrup.on Rock Mechanics:Theory and Practice[C].New York:AIME,1970:105-125.

[16] Patton F D.Multiple modes of shear failure in rock[A].Proceedings of the First Congress ISRM[C].1966:509-13.

[17] 孙广忠.论爬坡角[J].水文地质与工程地质,1979(6):1-3.

Sun Guangzhong.Theory of sliding angle[J].Hydrogeology and Engineering Geology,1979(6):1-3.

Shear deform ation and strength of through-going saw-tooth rock discontinuity

HUANG Da1,2,3,HUANG Run-qiu3,LEIPeng1

(1.College of Civil Engineering,Chongqing University,Chongqing 400045,China;2.Key Laboratory of New Technology for Construction of Cities in Mountain Area,Ministry of Education,Chongqing University,Chongqing 400045,China;3.College of Environment and Civit Engineering,Chengdu University of Technology,Chengdu 610059,China)

The influence of inclination angle of saw-tooth and normal stress on shear deformation and strength for through-going discontinuity was investigated using 2D particle flow code(PFC2D)simulation.The shear deformation modes include three basic types climbing along saw-tooth,climbing-gnawing and shearing-gnawing.Themodes gradually evolve from climbing and climbing-gnawing to shearing-gnawingwith the inclination angle and normal stress increasing,and the conversion of thesemodes approximately presents symmetricmatrix distribution with their increase.For the climbing deformation mode,two surface walls of discontinuity have some scrape marks accompanied with pinnate micro-cracks,but saw-tooth overall slightly damage,and the curves of shear stress-displacement presentwave-type plastic flow after peak shear stress.For the climbing-gnawing deformation mode,the middle-upper part of saw-tooth was sheared off and accompanied with a small amount of pinnatemicro-cracks on the two surface walls,and the curves of

shear stress-displacement presentmore obviously nonlinear and fluctuating.For shearing-gnawing deformation mode, the saw-tooth is almost entirely cutoff along its rootand about non-friction damage on the two surface walls,therefore the shear stress obviously presentbrittle drop-down after peak strength.At the shear failuremoment,themicro-cracks, absorption and dissipation of energy gradually increase with inclination angle of saw-tooth and normal stress increasing.The shear strength almost linearly increaseswith inclination angle and normal stress.Taking climbing and gnawing effects into account at the same time,an empirical equation for shear strength of saw-tooth rock discontinuity was established and verified by an instance of slope stability calculation.

rock massmechanics;discontinuity;shear deformation;shear strength;saw-tooth roughness

TD313

A

0253-9993(2014)07-1229-09

黄 达,黄润秋,雷 鹏.贯通型锯齿状岩体结构面剪切变形及强度特征[J].煤炭学报,2014,39(7):1229-1237.

10.13225/j.cnki.jccs.2013.1406

Huang Da,Huang Runqiu,Lei Peng.Shear deformation and strength of through-going saw-tooth rock discontinuity[J].Journal of China Coal Society,2014,39(7):1229-1237.doi:10.13225/j.cnki.jccs.2013.1406

2013-09-30 责任编辑:常 琛

国家自然科学基金面上资助项目(41172243);国家自然科学基金重点资助项目(41130745);地质灾害防治与地质环境保护国家重点实验室开放基金资助项目(SKLGP2011K003)

黄 达(1976—),男,湖南衡阳人,副教授,博士生导师。E-mail:dahuang@cqu.edu.cn