潮湿细粒煤聚团碰撞分离的物理过程和微观力学机制

2014-06-07章新喜孔凡成

焦 杨,章新喜,孔凡成

(1.中国矿业大学理学院,江苏徐州 221116;2.中国矿业大学化工学院,江苏徐州 221116;3.空军勤务学院,江苏徐州 221000)

潮湿细粒煤聚团碰撞分离的物理过程和微观力学机制

焦 杨1,章新喜2,孔凡成3

(1.中国矿业大学理学院,江苏徐州 221116;2.中国矿业大学化工学院,江苏徐州 221116;3.空军勤务学院,江苏徐州 221000)

为提高分级设备的分级效率和优化分级设备,利用高速动态摄像机拍摄了自由下落的潮湿细粒煤聚团与水平金属面的碰撞过程,借助于接触力学理论和液桥理论研究了聚团碰撞分离的物理过程和力学机制。研究表明:聚团的碰撞分离因黏附颗粒重力的不同呈现出两种模式:碰撞式分离和重力-碰撞式分离;聚团的碰撞分离过程可分成聚团与壁面的碰撞、小颗粒与大颗粒的接触碰撞以及液桥的拉伸断裂3个阶段。聚团与壁面的碰撞打破了聚团内的颗粒运动速度的一致性,颗粒的分离使粒间液桥发生拉伸变形,当颗粒间的最大分离距离超过液桥的断裂距离时,湿颗粒实现分离,湿颗粒的分离需要一个最小法向分离初速。水分的增加使湿颗粒难分的主要原因是液桥难以断裂造成的。湿颗粒聚团的分离随着碰撞速度的降低、颗粒粒径的减小、水分的增加和接触颗粒数的增多而变得困难。

湿颗粒聚团;碰撞;破碎;液桥

随着采煤机械化的发展,原煤中粉煤含量增加,煤质下降,必须进行洗选。目前在中国煤炭加工领域主要采用筛分和干法气流分级的方法使原煤脱粉。然而由于井下防尘喷水,煤层渗水和管理不善等原因常常造成开采出来的原煤外在水分在7%~14%[1-2]。这些潮湿煤颗粒黏结成团,给后续的煤炭加工带来极大的困难,使得分级过程恶化,效率下降[3-6]。潮湿细粒煤的脱粉问题的科学实质就是湿颗粒聚团的分离和破碎,除了在煤炭加工领域,在矿物加工、传输传质、化工、农业、制药、核电工业、环境等领域也广泛存在。湿颗粒聚团是密相颗粒-填隙流体的混合结构,颗粒间存在着填隙流体而产生了黏性力,给系统的行为带来极大的影响。

Fu Jinsheng等[7]用高速动态摄像仪拍摄了不同撞击速度下湿颗粒聚团的破碎过程,发现湿颗粒聚团的破碎呈现5种不同模式(图1),聚团的破碎方式和破碎程度与撞击速度、液体含量以及组成聚团的颗粒有关。Horio等[8]从受力平衡角度研究干颗粒聚团的破碎,认为聚团的破碎主要还是来自聚团之间的相互碰撞,当碰撞力超过两个等径聚团之间的黏附力时,聚团破碎。Yang[9]认为分开聚团颗粒需要克服一种接触键能,颗粒碰撞后,当颗粒的能级高到足以打破接触键能,聚团破碎。张文斌等[10]亦认为聚团碰撞之后是否分离,取决于聚团所受的各种力的平衡。由于湿颗粒聚团间存在着不同分布状态的液相,使得湿颗粒聚团的破碎机理比干颗粒聚团更加复杂,难以从受力或能量角度描述。C.Thornton等[11]的DEM数值模拟结果表明,聚团的破碎是颗粒间的强大的作用力传递到聚团内以及组成聚团的颗粒不均匀的速度分布产生的结果。Sergiy Antonyuk等[12]通过实验和数值模拟发现,聚团的破碎源于内部裂痕的产生、生长和聚集,但对碰撞如何产生裂痕的微观过程以及液桥力的作用并未涉及。R.Moreno等[13]用DEM方法模拟了不同角度下的碰撞破碎,研究发现聚团内接触断裂的数目和碎片的质量随着碰撞角的增加而减小,碰撞速度的法向分量决定破碎。目前更多的DEM数值模拟研究主要集中在能影响聚团破碎难易程度的颗粒和液体的物理属性或设备参数上,较少涉及产生破碎或裂痕的物理过程[14-19]。

为了深入研究湿颗粒聚团碰撞分离的物理过程,加强对湿物料系统行为特性的理解,本文结合高速动态摄像仪拍摄的碰撞图片,利用颗粒离散单元法和接触力学理论以及液桥理论,充分考虑碰撞过程中两碰撞体之间的接触时间、接触变形和接触力、液桥力的影响,从微观本质上细致的分析了湿颗粒聚团的碰撞分离的物理过程和力学机理。

图1 不同撞击速度下湿颗粒聚团的5种破碎模式[7]Fig.1 Five failure patterns of the wet agglomerates in different impact velocities[7]

1 潮湿细粒煤聚团的碰撞分离模式

1.1 聚团结构

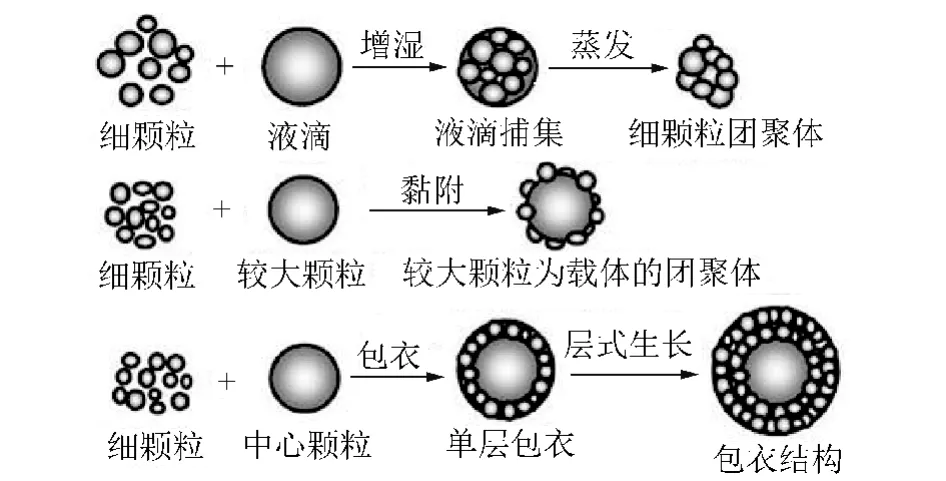

潮湿细粒煤在开采或搬运中的形成聚团,通常是一种松散结构,聚团内的应力较小,与文献[7]中所研究的致密结构型聚团完全不同,其破碎模式也与该文献所述不同。潮湿细粒煤聚团一般会形成细颗粒团聚体、大颗粒为载体的团聚体以及成包衣结构的团聚体3种结构,如图2所示[20]。

图2 湿颗粒聚团的3种结构[20]Fig.2 Three structures of wet agglomerates[20]

1.2 碰撞实验

1.2.1 实验仪器及材料

高速动态摄像仪(OLYMPUS i-SPEED3,15 000 fps),JA3103型高精度电子天平(上海精科天平),HY-4型调速多用振荡器(苏州威尔实验用品有限公司),铁架台,镊子,去离子水,400 mL烧杯若干。

煤样为陕西省神木县大柳塔选煤厂提供的原煤,利用标准工业筛对破碎后的原煤进行筛分,得到粒径0.1~0.2,0.3~0.4,0.5~0.6 mm三个粒级的煤颗粒,再经过浮沉试验对各粒级的煤样进行密度分选,获得<1.4,1.4~1.5,1.5~1.6,1.6~1.8,>1.8 g/ cm3五个密度级的若干种煤样。聚团的煤核由块状原煤切割打磨成球形,粒径(16.15±0.43)mm,质量3.483 g。煤核上粘一细线,方便镊捏称重。

1.2.2 碰撞过程

将煤核浸入去离子水中使其表面润湿,再放入盛有细粒煤的烧杯中,一起置于振荡器中震荡2 min (频率200次/min,振幅20 mm),使煤核与细粒煤充分粘连形成聚团,用洗耳球吹走表面浮粉后称重。

镊取潮湿细粒煤聚团,使其从40 cm高处自由下落与水平放置的金属板相碰,用高速动态摄像仪拍摄聚团与金属板的碰撞过程,如图3所示。用天平称量碰撞前后聚团的质量,每种碰撞重复10次,称得细粒煤质量以及质量的变化,见表1。

图3 潮湿细粒煤聚团与水平金属板的碰撞Fig.3 Impact process of wet agglomerates against a plate

表1 碰撞中聚团的质量损失Table 1 Mass loss of agglomerates

1.3 碰撞分离模式

如图3所示,当煤核表面黏附粒径0.1~0.2 mm的小颗粒时,碰撞后小颗粒主要沿法向从煤核表面飞离,碰撞后煤核没有旋转,有一定的反弹高度,撞击面处的细粒煤被压实后还黏附在煤核上随之上升,这种碰撞中主要以碰撞力来分离细小颗粒,小颗粒主要沿法向飞离,可称为碰撞式分离;当煤核黏附粒径为0.5~0.6 mm的小颗粒时,由于黏附颗粒重力较大,小颗粒沿煤核表面发生一定的切向滑移后脱离煤核,煤核的反弹高度较小,这种分离过程中重力作用较大,小颗粒相对于大颗粒发生了切向和法向的位移,称为重力-碰撞式分离。由表1可知,碰撞中损失的细粒煤质量随着煤粒密度和粒径的增加而增加,因此,黏附的颗粒粒径和密度越大,重力对湿颗粒分离的作用越显著。

2 液桥力

根据液体存在量的不同,液体在颗粒集合体空隙内以摆动、链索、毛细或浸渍状态存在。原煤外在水分在7%~14%时,水在煤颗粒空隙间主要以摆动状态存在[21]。在摆动状态下,颗粒之间的水分分布为不连续的液桥,颗粒所受到的液桥力由液桥的压力差、液体的表面张力以及黏性阻力引起的,包括“静态”的毛细力和“动态”的黏性力。

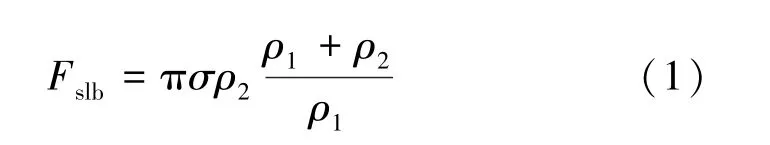

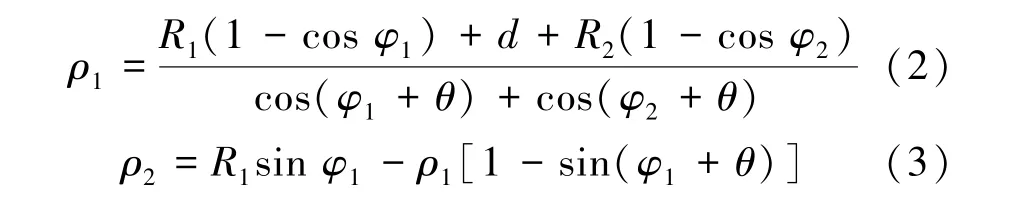

2.1 毛细力

毛细力源于液体的表面张力和气液界面压力差的综合作用,液桥内部毛细管的负压力和液桥的表面张力仅取决于其几何形状。Fisher和Hotta K.将气液界面径向轮廓处理为一段圆弧,如图4所示,利用曲面近似的方法得到半径为R1,R2的两球形颗粒间的毛细力[22-23]。

式中,Fslb为毛细力;σ为液体表面张力系数;ρ1,ρ2为液面的曲率半径,可表示为

图4 球形颗粒间液桥示意Fig.4 Schematic diagram of liquid bridges

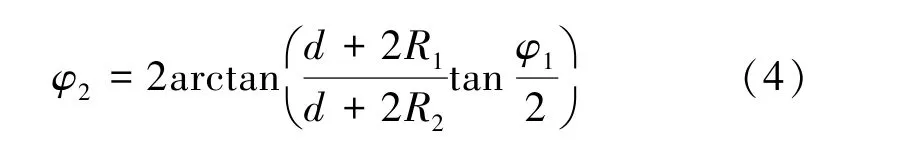

其中,R1,R2为颗粒半径;d为颗粒表面间距,一般计算中取为R/1 000[24];θ为固液接触角;φ1,φ2为嵌入角,且满足

液桥的体积可表示为

2.2 动态黏性力

当颗粒存在着相对运动,由于液体的黏性会产生黏性阻力,法向黏性力[24-25]可表示为

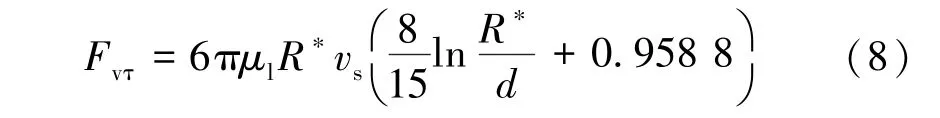

式中,vs为切向速度。

式(8)是计算切向黏性力的惟一解析解[24],但Lian等在应用DEM方法研究聚碰撞过程中发现,利用该式计算的切向黏性力的作用可以忽略[27],故本文研究中亦不考虑切向黏性力,主要针对法向分离的情况。

2.3 液桥断裂距离

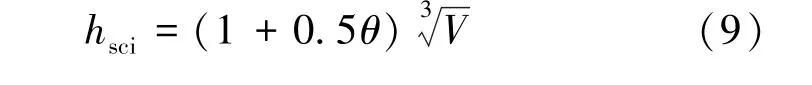

当颗粒发生相对运动时,液桥会发生拉伸变形而断裂。对于两个大小不等的球形颗粒,当接触角小于40°时,液桥发生断裂的距离(极限距离)hsci和液桥体积V之间的关系[28-29]为

3 碰撞分离过程

Glodman等通过研究平行于刚性墙的刚性球在半无穷牛顿流体中运动的简单情况后发现,当球与壁面距离足够小时,切向黏性力[26]计算式为

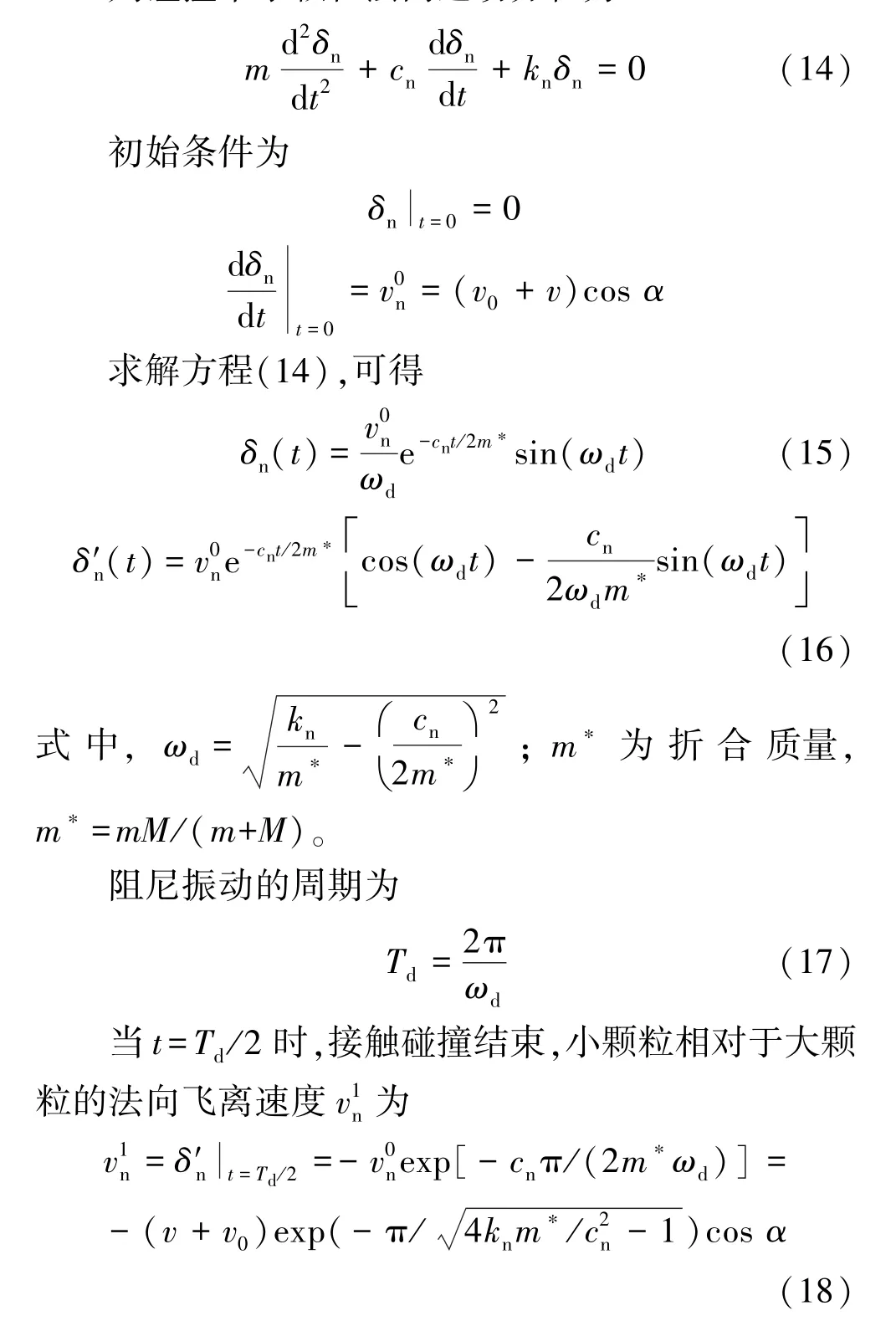

湿颗粒聚团的碰撞分离过程分为3个阶段:聚团与接触面的碰撞、小颗粒与大颗粒(煤核)的接触碰撞以及液桥的拉伸断裂。

3.1 聚团与碰撞面的碰撞

碰撞打破了下落过程中聚团内各颗粒速度分布的一致性,使聚团内各个颗粒的速度因颗粒位置的不同产生差异。假设小颗粒黏附在大颗粒上的位置由方位角α表示(质心连线与竖直方向夹角),如图5所示。与地面碰撞前聚团内所有颗粒的速度均为v0,碰后大颗粒速度为v(v<v0),设小颗粒的速度仍为v0,小颗粒相对大颗粒的法向速度=(v0+v)cos α,切向相对速度=(v0+v)sin α,则颗粒间的速度随着颗粒位置α的不同而不同。

图5 与水平面碰撞前后颗粒的速度Fig.5 Particle velocity before and after impact

3.2 小颗粒和大颗粒间的接触碰撞

与地面碰撞接触后,小颗粒相对大颗粒有法向接近速度v0n,将与大颗粒发生挤压碰撞。利用离散元方法中的软球模型,碰撞中采用线性阻尼接触模型[30],如图6所示。

图6 颗粒间的线性阻尼接触模型[30]Fig.6 Linear contact model of particles[30]

式中,δn为法向重叠量(位移);kn为两球的法向刚度系数。

式中,Δδs为切向位移增量;ks为切向刚度系数。

颗粒间允许发生滑动,发生滑动的条件为

式中,μ为滑动摩擦因数。

对于重力-碰撞式分离,由于黏附的小颗粒较大,重力沿切向的分力提供了较大的切向接触力满足了滑移条件式(12)而产生滑移分离;对于碰撞式分离,黏附的小颗粒重力较小,小颗粒受到较大的接触力沿法向从煤核表面飞离。本文的理论分析主要针对这种法向分离的情况。

碰撞中的法向阻尼力为

其中,cn为阻尼系数。由于湿颗粒间存在流体层,颗粒间的阻尼系数大于干颗粒。

则碰撞中小颗粒法向运动方程为

由式(18)可见,碰撞后小颗粒的法向飞离速度与大小颗粒的质量、刚度系数、阻尼系数以及碰撞前的法向接近速度有关,颗粒质量越大,颗粒间的刚度系数越大,阻尼系数越小,碰撞后小颗粒获得的飞离速度越大。

3.3 颗粒间的液桥拉伸断裂

大小颗粒挤压碰撞后,小颗粒获得法向速度飞离大颗粒,飞离过程中随着颗粒距离的增加,液桥被拉伸,液桥力发生变化但液桥体积保持不变。由于液桥力不是法向位移或法向速度的显函数,变化的液桥力对分离速度的影响难以描述。故先采用Mikami等[31]的回归分析方法得到液桥力和液桥体积与颗粒间距的显函数关系为式中,h为颗粒表面间距;γ为液体表面张力系数;参数A,B和C为液桥体积V和颗粒半径的函数。

对于两球间,有

假设在液桥拉伸阶段,颗粒只受到静态液桥力和动态法向黏性力,则

微分方程式(22)没有解析解,故运用组合的4/5阶龙格-库塔-芬尔格算法求解了该方程在t=[0, 0.000 015]区间内的数值解,可获得分离速度和分离距离随时间的变化关系。计算所用的参数主要按照实验情况取值:颗粒密度为1 500 kg/m3;颗粒半径为0.1 mm;煤水接触角30°;嵌入角40°。由于我国各矿区原煤的湿润性差异较大[32-34],煤水接触角在17°~68.5°,而式(9)只适用于固液接触角小于40°的情况,故计算中取煤水接触角为30°。若假设每个颗粒平均和周围6个颗粒接触,颗粒间有液桥,如图7所示,则水分含量ωl和单个液桥体积V的关系为其中,ρp,ρw分别为煤和水的密度。则当原煤水分ωl在7%~14%时,由式(5)和式(23)计算得到钳位角φ在34.94°~42.06°,计算中φ取为40°(外水含量为11.47%)。对于黏附在煤核下半球的小颗粒(α∈(90°,270°)),聚团与水平面碰撞后小颗粒相对大颗粒有法向飞离趋势而直接发生液桥的拉伸断裂。

4 结果与讨论

4.1 分离条件和分离初速的影响

大小颗粒碰撞后小颗粒获得的飞离速度v1n就是

图7 接触颗粒平面示意Fig.7 Schematic diagram of particle contacts

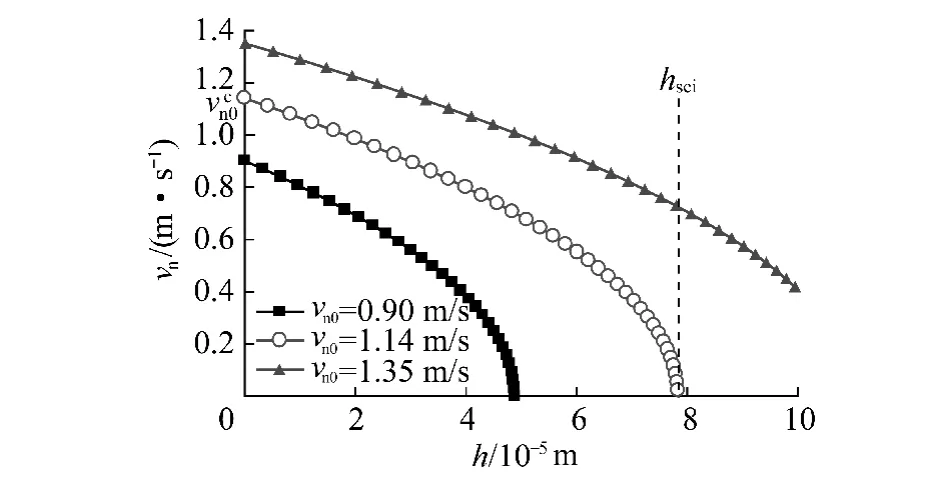

液桥拉伸过程中小颗粒的分离初速度vn0。图8为初速度分别为0.90,1.14和1.35 m/s时分离速度随颗粒间距的变化曲线。可知,分离速度随着颗粒间距的增加而迅速减小,且颗粒间距越大,速度衰减越快,若在颗粒分离间距h达到hsci前速度衰减为0,则液桥不能断裂,湿颗粒间无法实现分离。因此,湿颗粒的分离条件为当h=hsci时,若vn<0,不可分离;当h=hsci时,若vn>0,可分离;当h=hsci时,若vn=0,恰可分离(临界条件)。

图8 不同分离初速度下分离速度随分离距离的变化Fig.8 Separation velocity varies with separation distance in different initial velocities

令液桥拉伸过程中颗粒分离的最大间距为hmax,则分离条件可表示为若hmax<hsci,不可分离;若hmax>hsci,可分离;若hmax=hsci,则恰可分离(临界条件)。

由图8可知,分离初速度vn0越大,hmax越易接近或超过hsci,湿颗粒越容易分离。当hmax=hsci时对应的分离初速度vn0称为临界初速度,因此湿颗粒间要实现分离,需要施加一最小法向分离初速,在工业上可通过碰撞、振动、气力等方式实现。要分离本文计算条件下的细粒煤,这一临界分离初速度vcn0为 1.14 m/s。利用同样的方法可得出分离不同类型的湿颗粒所需的临界分离初速度,对工业生产和设备设计的有一定的参考和指导作用。

4.2 液桥体积的影响

湿颗粒的潮湿程度宏观上通过水分含量来表示,而在微观上通过两颗粒间的液桥体积表示。图9为颗粒粒径、间距、固液接触角一定时3个液桥体积下颗粒分离速度随分离距离的变化。由于液桥断裂距离与液桥体积有关,3个液桥体积对应3个断裂距离。可见,液桥体积对分离速度的影响并不显著,但液桥断裂距离随着液桥体积的增加而急剧变大。随着液桥体积(水分含量)的增加,液桥的断裂距离迅速增加而使得液桥不易被拉断,湿颗粒聚团的分离变得困难。因此,水分的增加使湿颗粒难分离的主要原因是液桥难以断裂造成的(hsci急剧增加),而并非颗粒液桥力的迅速增大。

图9 不同液桥体积下分离速度随分离距离的变化Fig.9 Separation velocity varies with separation distance in different liquid volume

4.3 颗粒粒径的影响

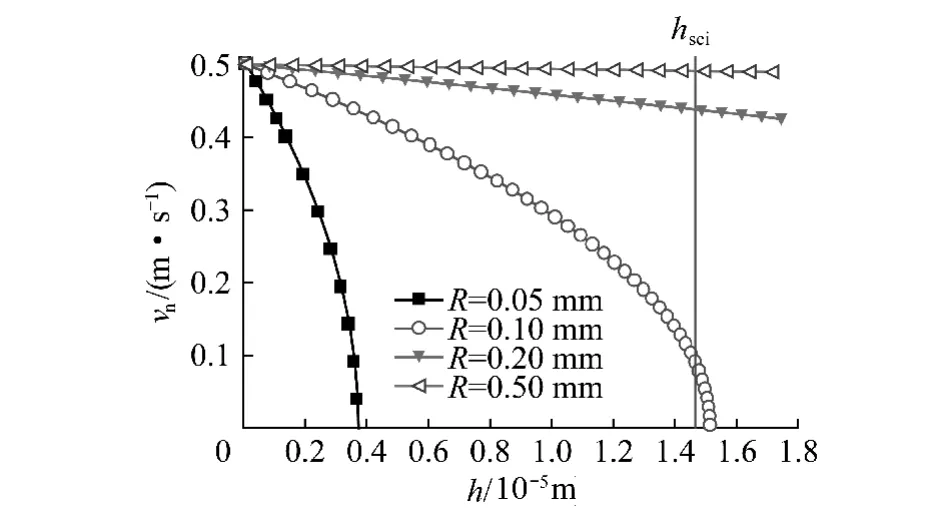

图10为液桥体积和固液接触角一定时,不同粒径的颗粒分离速度随分离距离的变化关系。可知,颗粒粒径越大,分离速度衰减越慢,湿颗粒的分离越容易。

图10 不同半径的颗粒分离速度随分离距离的变化Fig.10 Separation velocity varies with separation distance for different size of granules

4.4 液桥个数的影响

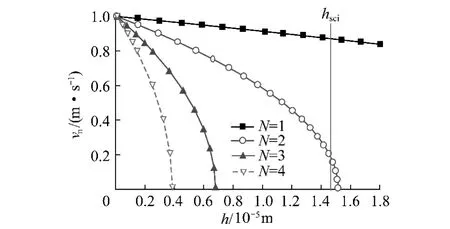

如颗粒和周围多个颗粒接触,假设液桥形状仍为钟摆型且一个液桥仅作用于一对颗粒时,则多颗粒间液桥力的作用可以视为多对液桥力的叠加。图11为颗粒受多对液桥力作用下的速度变化,其中N表示液桥数目,当每对颗粒间都存在液桥时,则液桥数等于接触的颗粒数。因此,颗粒堆积越密集,每个颗粒周围接触的颗粒越多,作用到每个颗粒的液桥力越多。由图11可知,随着液桥数目的增多,颗粒分离速度急剧衰减,当h=hsci时,一个液桥力作用下的分离速度为0.853 m/s,2个液桥作用下速度减小到0.181 m/s,衰减了78.8%。

图11 多个液桥作用下颗粒分离速度随分离距离的变化Fig.11 Separation velocity varies with separation distance in multiple liquid bridges

5 结 论

(1)聚团的碰撞分离因黏附颗粒重力的不同呈现两种模式:碰撞式分离和重力-碰撞式分离。分离过程可分成聚团与壁面的碰撞、小颗粒与大颗粒(煤核)的接触碰撞以及液桥的拉伸断裂3个阶段。

(2)当颗粒间的最大分离距离超过液桥的断裂距离时,湿颗粒可实现分离。分离条件为:当h=hsci时,vn≥0或hmax≥hsci。

(4)水分的增加使得湿颗粒难分离的主要原因是液桥难以断裂(hsci急剧增加)造成的,而并非液桥力的迅速增大。

(5)湿颗粒的分离随着碰撞速度的降低、颗粒粒径的减小、水分的增加和接触颗粒数的增多而变得困难。

[1] 陈清如,杨玉芬.21世纪高效干法选煤技术的发展[J].中国矿业大学学报,2001,30(6):527-530.

Chen Qingru,Yang Yufen.Development of high effective dry coal beneficiation technology in 21st century[J].Journal of China University of Mining Technology,2001,30(6):527-530.

[2] 赵跃民,陈惜明,朱 红.潮湿细粒物料的黏附模型研究[J].煤炭学报,2000,25(4):430-433.

Zhao Yuemin,Chen Ximing,Zhu Hong.Study on moist fine materials adhering model[J].Journal of China Coal Socity,2000,25(4): 430-433.

[3] 赵跃民,刘初升.弹性筛面上潮湿细粒煤炭筛分机理的研究.[J].煤炭学报,2000,25(S):206-209.

Zhao Yuemin,Liu Chusheng.Study on screening mechanism of moist fine coal on elastic screen surface[J].Journal of China Coal Society,2000,25(S):206-209.

[4] 陶秀祥,赵跃民,杨国华.潮湿细粒煤炭筛分过程堵孔机理的研究[J].煤炭学报,2000,25(2):96-99.

Tao Xiuxiang,Zhao Yuemin,Yang Guohua.Study on the mechanism of aperture blinding in the screening of moist fine coal[J].Journal of China Coal Socity,2000,25(2):96-99.

[5] 孙 乾,章新喜.潮湿煤炭水分对气流分级效率的影响[J].洗选加工,2007,13(2):26-29.

Sun Qian,Zhang Xinxi.The affection of wet coal moisture on the efficiency of pneumatic classification[J].Washing Process,2007,13 (2):26-29.

[6] 邓 锋,章新喜,王进松.一种新型煤炭干法分级设备的试验研究[J].煤炭技术,2010,29(11):109-113.

Deng Feng,Zhang Xinxi,Wang Jinsong.Experiment study of a new dry classification equipment of coal[J].Coal Technology,2010,29 (11):109-113.

[7] Fu Jinsheng,Gavin K Reynolds,Michael J Adams.An experimental study of the impact breakage of wet granules[J].Chemical Engineering Science,2005,60:4005-4018.

[8] Horio M,Iwadatc Y.The prediction of sizes of agglomerates formed in fluidized beds[A].Proceeding 5th World Congress of Chemical Engineering,2nd Int.Particle Technology Forum[C].1996:722-731.

[9] Yang Y.Experiments and theory on gas and cohesive particles flow behavior and agglomeration in the fluidized bed system[D].Chicago:Illinois Institute of Technology,1991:109-114.

[10] 张文斌,祁海鹰,由长福.碰撞诱发颗粒团聚及破碎的力学分析[J].清华大学学报(自然科学版),2002,42(12):1639-1643.Zhang Wenbin,Qi Haiying,You Changfu.Mechanical analysis of agglomeration and fragmentation of particles during collisions[J].Journal of Tsinghua University(Science and Technology),2002,42 (12):1639-1643.

[11] Thornton C,Liu L.How do agglomerates break?[J].Powder Technology,2004,143:110-116.

[12] Sergiy Antonyuk,Manoj Khanal,Jurgen Tomasa.Impact breakage of spherical granules:Experimental study and DEM simulation[J].Chemical Engineering and Processing,2006,45:838-856.

[13] Moreno R,Ghadiri M,Antony S J.Effect of impact angle on the breakage of agglomerates:A numerical study using DEM[J].Powder Technology,2003,130:132-137.

[14] Thornton C,Ciomocos M T,Adams M J.Numerical simulations of agglomerate impact breakage[J].Powder Technology,1996,105: 74-82.

[15] Lian G,Thornton C,Adams M J.Discrete particle simulation of agglomerate impact coalescence[J].Chemical Engineering Science, 1998,53:3381-3391.

[16] Mishra B K,Thornton C.Impact breakage of particle agglomerates [J].International Journal of Mineral Processing,2001,61:225-239.

[17] Fu J,Adams M J,Reynolds G K,et al.Impact deformation and rebound of wet granules[J].Powder Technology,2004,140:248-257.

[18] Fu J,Cheong G K,Reynolds G K,et al.An experimental study of the variability in the properties and quality of wet granules[J].Powder Technology,2004,140:209-216.

[19] Liu L,Kafui K D,Thornton C.Impact breakage of spherical,cuboidal and cylindrical agglomerates[J].Powder Technology,2010, 199:189-196.

[20] 董 勇,齐国杰,崔 琳.循环流化床烟气脱硫工艺中颗粒增湿团聚现象的分析[J].动力工程,2009,29(7):661-675.

Dong Yong,Qi Guojie,Cui Lin.Analysis on agglomeration of humidified particles in CFB-FGD process[J].Journal of Power Engineering,2009,29(7):661-675.

[21] 陈惜明,赵跃民.潮湿细粒煤筛分过程中堵孔机理与解决办法[J].江苏煤炭,2002(2):33-35.Chen Ximing,Zhao Yuemin.Mechanism of clogging and possible solutions on moist fine materials being ccreened[J].Jiangsu Coal, 2002(2):33-35.

[22] Christopher D,Michael J.Capillary bridges between two spherical bodies[J].Langmuir,2000,16(24):9396-9405.

[23] Hotta K,Takeda K,Iinoya K.Capillary binding force of a liquid bridge[J].Powder Technology,1974,10:231-242.

[24] Lian G,Adamsand M J,Thornton C.Elastohydrodynamic collision of solid spheres[J].Journal of Fluid Meehaanies,1996,311:141-152.

[25] Davis R H,Serayssol J M,Hinch E J.The elastohydrodynamic collision of two spheres[J].J.Fluid Mech.,1986,163:479-497.

[26] Goldman A J,Cox R G,Brenner H.Slow viscous motion of asphere parallel to a plane wall-I.motion through a quiescent fluid[J].Chem.Engng.Sci.,1967,22:637-651.

[27] Lian G,Thornton C,Adams M J.Discrete particle simulation of agglomerate impact coalescence[J].Chemical Engineering Science, 1998,53:3381-3391.

[28] Lian G,Thornton C,Adams M J.A theoretical study of the liquid bridge forces between two rigid spherical bodies[J].J.Colloid Interface Sci.,1993,161:138-147.

[29] Lian G.Computer simulation of moist agglomerate collisions[D].Birmingham:The University of Aston,1994.

[30] Alberto Direnzo,Francesco Paolo Dimatio.Comparison of contactforce models for the simulation of collisions in DEM-based granular flow codes[J].Chemical Engineering Science,2004,4(17):51-59.

[31] Mikami T,Kamiya H,Horio M.Numerical simulation of cohesive powder behavior in a fluidized bed[J].Chemical Engineering Science,1998,53:1927-1940.

[32] 付万军,解兴智,梁春豪.煤水平衡接触角的影响因素研究[J].煤炭科学技术,2002,30(2):58-60.

Fu Wanjun,Xie Xingzhi,Liang Chunhao.Research on affected factors of coal-water balance contact angle[J].Coal Science and Technology,2002,30(2):58-60.

[33] 傅 贵,秦风华,阎保金.我国部分矿区煤的水润湿性研究[J].阜新矿业学院学报(自然科学版),1997,16(6):666-669.

Fu Gui,Qin Fenghua,Yan Baojin.The study on the water-wetting properties of coal from mines in China[J].Journal of Fuxin Mining Institue(Natural Science),1997,16(6):666-669.

[34] 傅 贵,袁海洋,解兴智,等.煤体对纯水吸收速度的影响因素分析[J].煤炭学报,1999,24(5):489-493.

Fu Gui,Yuan Haiyang,Xie Xingzhi,et al.Experimental analysis of affecting factors of coal on moisture absorbing rate[J].Journal of China Coal Socity,1999,24(5):489-493.

Impact breakage process and micro-mechanics of the wet fine coal agglomerates

JIAO Yang1,ZHANG Xin-xi2,KONG Fan-cheng3

(1.College of Science,China University of Mining and Technology,Xuzhou 221116,China;2.School of Chemical Engineering and Technology,China University of Mining and Technology,Xuzhou 221116,China;3.Air Force Logistics College,Xuzhou 221000,China)

To improve the efficiency of classification and optimize the equipment,high-speed digital video imaging technique was used to gain an insight into the impact behavior of individual wet agglomerates against a horizontal target plate.Two failure patterns are observed:impact failure and gravity-impact failure,depends on the gravity of primary particles.The physical process of breakage and micro-mechanics in wet agglomerates were studied using contact mechanics theory and liquid bridge theory.It is found that the impact breakage of wet agglomerates can be divided into three phases:impact of agglomerates with a target plate,impact of core particles with adhesive granules and the rupture of liquid bridge.The impact against a plate results in a heterogeneous distribution of primary particle velocities and a tendency of separation.Separations of granules bring about stretch and rupture of liquid bridge.If the maximum separation distance exceeds the rupture distance of liquid bridge,breakage happens and the breakage needs a critical normal initial velocity.Breakage of wet agglomerates gets difficult with the decrease of impact velocity and particle size,as well as the increase of the water content and particle contacted.

wet agglomerates;impact;breakage;liquid bridge

TQ53

A

0253-9993(2014)10-2092-08

2013-11-04 责任编辑:张晓宁

国家自然科学基金委员会创新研究群体科学基金资助项目(50921002);国家重点基础研究发展计划(973)资助项目(2010CB226805)

焦 杨(1977—),女,江苏扬州人,讲师。E-mail:jiaoyangcumt@126.com

焦 杨,章新喜,孔凡成.潮湿细粒煤聚团碰撞分离的物理过程和微观力学机制[J].煤炭学报,2014,39(10):2092-2099.

10.13225/j.cnki.jccs.2013.1612

Jiao Yang,Zhang Xinxi,Kong Fancheng.Impact breakage process and micro-mechanics of the wet fine coal agglomerates[J].Journal of China Coal Society,2014,39(10):2092-2099.doi:10.13225/j.cnki.jccs.2013.1612