基于MasterCAM的内轮廓斜椭圆数控车削技术研究

2014-06-06袁文武蔡慧林王洪智

袁文武,蔡慧林,王洪智

(1.北京市新媒体技师学院,北京 102200;2.兰州交通大学机电工程学院,甘肃兰州 730070;3.沈阳铁路信号有限责任公司,辽宁沈阳 110025)

可利用数控车床的直线插补和圆弧插补指令完成各种类型的回转面零件的加工。而对于一些非圆曲线(如抛物线、椭圆)构成的回转体,由于一般的数控机床无此曲线的插补功能,所以编程和加工具有一定的难度。文献[1]采用自变量的方式编制宏程序对非圆曲线类零件的编程进行了分析;文献 [2]采用粗车复合循环结合精加工宏程序进行编程,巧用宏程序和子程序调用对椭圆编程进行了研究;文献 [3]在分析各类椭圆轮廓形状特征的基础上编写了外轮廓斜椭圆回转体零件参数化的插补宏程序。

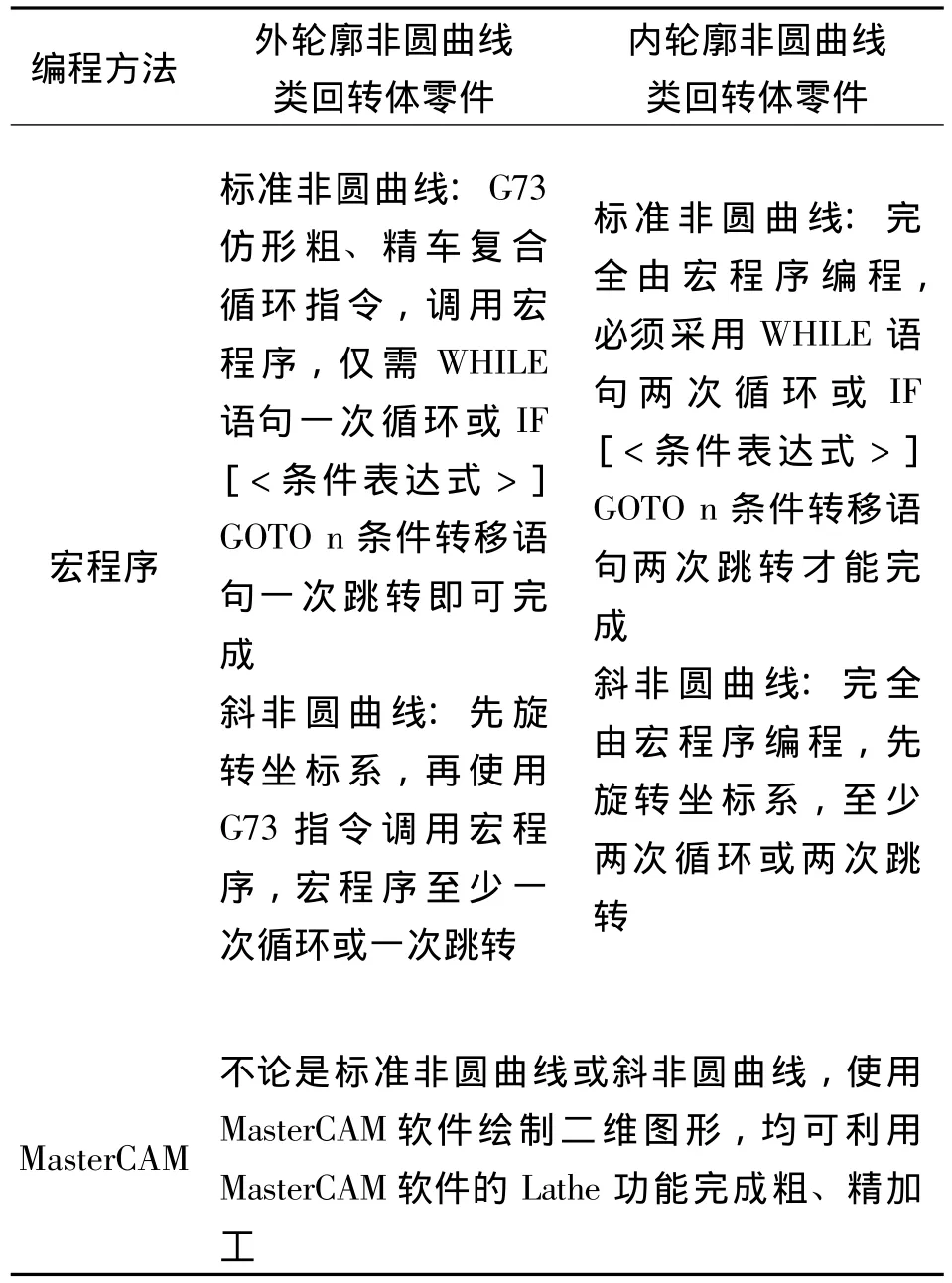

虽然利用插补思想,根据FANUC系统提供的用户宏程序,使用变量进行算术运算、逻辑运算和函数的混合运算,通过宏程序提供的循环语句可以编制椭圆、双曲线、抛物线等非圆曲线零件。但此类非圆曲线多数应用在工件的外轮廓上,且都为标准非圆曲线,即非圆曲线的坐标系与工件的编程坐标系平行,在利用宏程序编程时,仅需要偏移坐标系、使用WHILE语句一次循环或者 IF[<条件表达式 >]GOTO n条件转移语句一次跳转即可完成非圆曲线的编程。

对于内轮廓标准非圆曲线回转体零件来说,不仅需要利用宏程序编制程序时考虑镗刀的起刀点和退刀点之间的关系,还需要考虑曲线逼近的方式和步距。同时步距的选择需要机床的验证,如果步距选择不合适,会导致机床报警,刀具磨损加剧。这就增大了宏程序编程的难度,一般需要利用WHILE语句二次循环或者IF[<条件表达式>]GOTO n条件转移语句二次跳转才能完成内轮廓非圆曲线零件的编程。

而在斜非圆曲线 (即非圆曲线的坐标系与工件的编程坐标系不平行)类零件的数控加工中,由于需要先旋转坐标系,再利用宏程序编程,这就需增加自变量个数或循环跳转次数,加大了编程难度。对于多数仅具备初中文化程度、数学基础相对较差的技术工人来说,由于该编程的复杂性,此方法不具有推广性。

1 MasterCAM自动编程

MasterCAM软件以操作灵活、易学易用,且在对复杂曲面自动生成数控代码方面有其独到的特色,集工件的二维几何图形设计、三维曲面设计、刀具路径模拟、加工实体模拟等功能于一身,目前广泛应用于机械加工行业[4-5]。MasterCAM提供了NURBS、圆弧分段和直线分段3种方式的椭圆绘图指令,可在二维空间内绘制任意的椭圆曲线。同时利用MasterCAM软件的Lathe功能可完成椭圆曲线的车削。依据目前国内常用的数控系统,对非圆曲线类零件的编程方法进行对比分析,如表1所示。可知:不论是标准的非圆曲线还是斜非圆曲线,采用MasterCAM自动编程减少了宏程序编程时复杂的变量赋值和函数计算,有很强的推广意义。

表1 非圆曲线零件编程方法

2 MasterCAM图形绘制

2.1 零件图纸分析

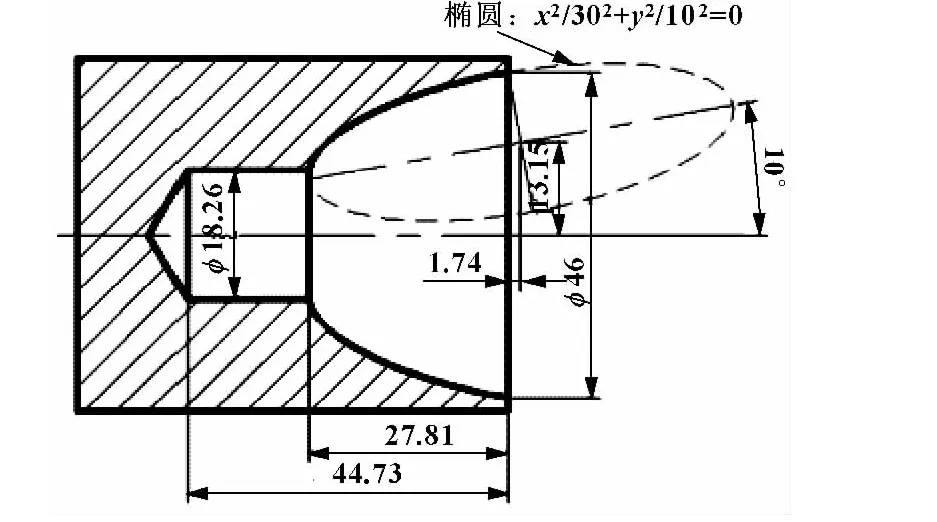

下面以内轮廓斜椭圆工件为例,分析MasterCAM软件的自动编制方法。如图1所示,采用的数控车床为FANUC 0I数控系统,工件毛坯为φ50×60,材料为铝料,椭圆方程为:x2/302+y2/102=0。

图1 内轮廓斜椭圆工件图纸

2.2 MasterCAM图形绘制

由图1可知,该工件的加工工艺为先钻孔、再镗孔。钻孔部分可采用φ16的钻头手动完成切削,镗孔部分采取MasteCAM X3软件自动生成程序完成其粗/精加工。由于该工件是回转体,因此在Master-CAM X3软件中只需画出其1/2轮廓图形即可。

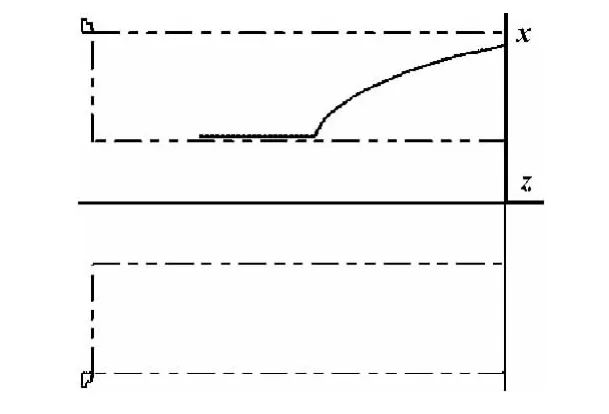

在MasterCAM X3软件中,椭圆逼近方法采用“直线、圆弧、NURBS”3种逼近方式,其逼近精度可由“公差”进行设定。以圆弧为例进行说明,在菜单栏中选择“绘图”→“画椭圆”→输入椭圆的“A半径”、“B半径”和公差值“0.01”→单击确定即可完成标准椭圆的绘制。最后选择“菜单栏”→“旋转”命令,确定选择中心即可完成斜椭圆的绘制。其二维图形绘制结果如图2所示。

图2 内轮廓斜椭圆二维图形

MasterCAM软件在安装时通常默认绘图单位为“英制”,这与FANUC OI数控系统默认的“公制”单位不匹配。所以在绘制斜椭圆二维图形时,必须通过“菜单栏”→“设置”→“系统配置”命令修改绘制单位为“公制”。同时如图2所示要保证工件的右端面中心为编程原点,其编程坐标系与MasterCAM软件坐标系重合。

3 MasterCAM程序生成

按照设计要求建立零件的二维模型后,选择机床类型为“车床”,利用MasterCAM提供的车床功能,在刀具路径中,分别选择粗车/精车功能,可以完成斜椭圆刀具轨迹的生成,具体步骤如下:

(1)在菜单栏中选择“机床类型”→“车床”,其他采取默认;

(2)通过机床操作管理器选择“材料设置”,先设置图形为圆柱体,外径为50 mm,内径为16 mm,长度为60 mm;再设置夹紧位置为-50 mm;最后显示选项为“显示适度化范围”,其他采取默认,完成车床属性“Lathe Default MM”设置,结果如图2所示。

(3)粗车工件。在菜单栏中选择“刀具路径”→“粗车”,选择图2中绘制的斜椭圆工件的线串,刀具选择镗刀 (编辑镗刀参数,刀柄直径要小于16 mm,刀杆长度大于50 mm)。

(4)设置刀具进给参数。刀具号码、补正号码、刀塔号码与实际数控系统加工时所选的一致。进给速率为0.5 mm/r,下刀速率为0.5 mm/r,主轴转速为600 r/min,最大主轴转速为2 000 r/min,其他采取默认。

(5)设置粗车参数。步进量等距2 mm,最少切削深度0.01 mm,X方向预留量为0.5 mm,Z方向预留量为0.1 mm,补正型式为电脑,其他采取默认。

(6)重复步骤 (3)、(4)、(5),其中选择刀具路径为“精车”,进给速率为0.1 mm/r,下刀速率为0.5 mm/r,主轴转速为1 200 r/min,步进量等距0.5 mm,X、Z方向预留量为0,其他设置与步骤 (3)、(4)、(5)一致,完成精车设置。

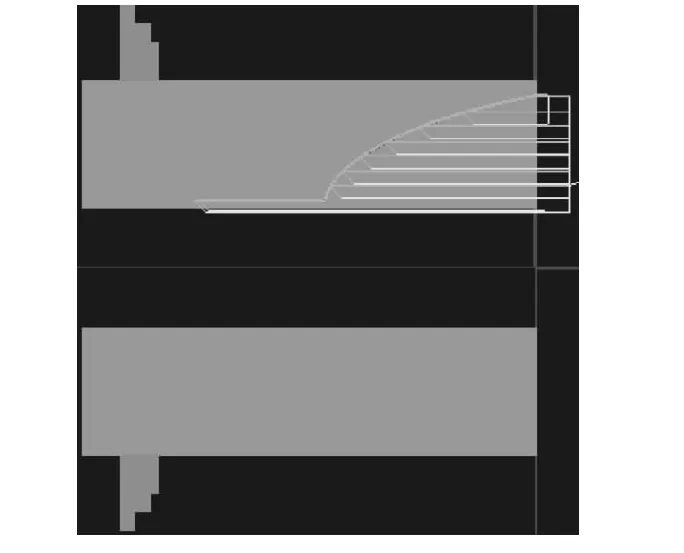

完成上述设置后,在机床操作管理器选择“验证已选择的操作”,生成内轮廓斜椭圆的刀具路径轨迹,如图3所示。

图3 内轮廓斜椭圆刀具轨迹

最后在机床操作管理器选择粗精加工,单击后处理已选择的操作“G1”生成内轮廓斜椭圆的加工程序,保存格式为“.NC”,保存名称为数字或字母 (汉字机床无法识别)。

4 CF卡程序传输

Compact Flash Card(CF卡)可以当作FANUC控制器的数据服务器储存空间。借助数控系统自带的读卡功能,可以很方便地读取和传出数控程序。

目前在FANUC数控系统中,均提供PCMCIA插槽,通过读卡器将数控程序拷贝到CF卡中,利用PCMCIA插槽可以很方便地对数控系统数据进行读取和传出。使用FANUC存储卡还可以省去麻烦的电脑数据传输,不必考虑传输软件的不兼容性和数据线经常损坏的烦恼。数控程序传输步骤如下:

(1)NC程序读取

首先,选择功能键“OFS/SET”,在软件键中选

择“SETING”,操作“移动光标键”至I/O频道,再选择操作方式“MDI键”,然后输入“4”,即可完成传输通道修改;

其次,选择功能键“PROG”,在软件中操作“光标键”选择“CARD键”,利用“操作键”按“F READ”键,再次选择CF卡中的文件,输入文件号,选择“F设定”键确定,最后按“O设定”键确定即可“执行”了;

最后,文件传输过程中,需取消时,按软件“取消”,需中止时,按软件“停止”即可。

需要注意的是:在MasterCAM后处理时,保存NC程序的程序名要避免与数控系统内原有NC程序重名,否则NC程序读取时将报错。

(2)NC程序传出

首先,选择“MDI”方式,在“SETING”画面中修改“I/O频道为4”;

其次,选择功能键“PROG”,在软件中移动“光标键→”,按“CARD键”,再选择“操作键”,按“PUNCH”,输入要读取的程序名,按下“F名称”设定,即可“执行”读取程序。

最后,文件传输过程中,需取消时,按软件“取消”,需中止时,按软件“停止”即可。

5 NC程序优化

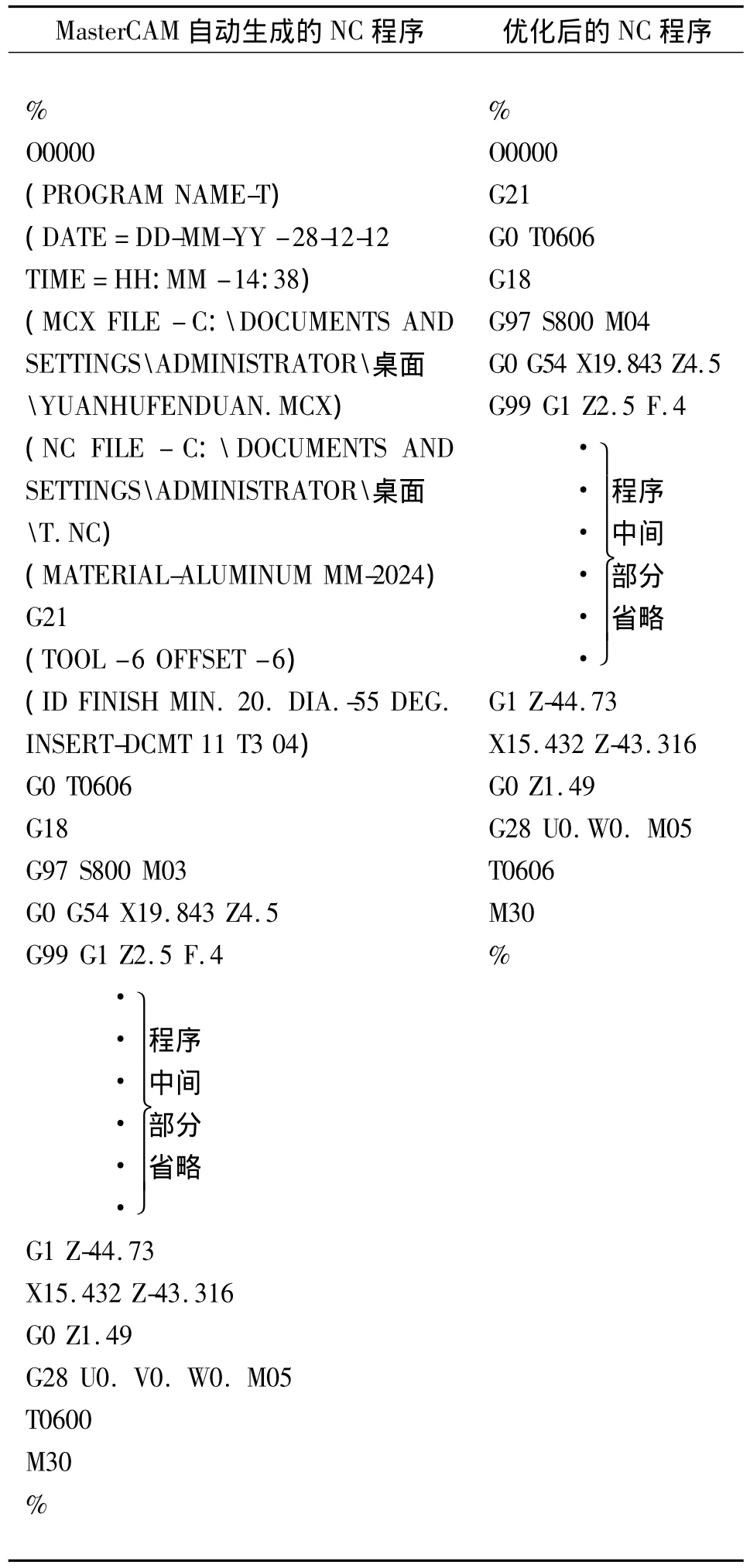

数控机床参考点的设置因机床厂家各异,即使相同的数控系统,因前后置刀架设置的不同,编程时刀具返回参考点或安全点的位置也不尽相同。Master-CAM软件自动生成程序时,起刀点、退刀点和返参考点方式由MasterCAM软件自动生成。以北京市新媒体技师学院的FANUC OI数控系统为例,该机床由大连机床集团生产,床身导轨倾斜布置,刀架为后置刀架。利用CF卡将MasterCAM软件后处理器生成的NC程序导入该系统,试切运行时系统产生“009 ILLEGAL ADDRESS INPUT”报警信息,提示“在有效信息区输入了不能使用的字符,需要修改程序”。所以为了解除报警模式,使加工过程安全可靠,由于MasterCAM软件后处理器设置存在的局限性,还需要对NC程序进行优化。表2为MasterCAM软件自动生成的NC程序优化前后比对表。

表2 NC程序优化前后比对表

由表2可知:MasterCAM软件后处理器生成的NC程序有大量的冗余信息,且默认主轴正转M03,程序结束时返参考点形式为G28 U0.V0.W0.,这均违反该数控机床的操作规范,如不修改将造成极大的安全事故。所以必须对MasterCAM软件自动生成的NC程序做如下优化:

(1)删除程序开头的冗余信息;

(2)确认或修改镗刀及刀补号T0606与刀架信息一致;

(3)由于前置刀架主轴旋转方式为M03,后置刀架主轴旋转方式为M04,所以修改主轴旋转方式为M04;

(4)由于数控车床仅x、z两轴,所以返参考点形式修改为G28 U0.W0.,否则数控系统将报错;

(5)确认或修改程序结尾镗刀及刀补号T0606与刀架信息一致。

6 结论

MasterCAM软件作为当前较实用的数控加工软件,操作简单方便。它不仅在模具三维结构设计和制造方面发挥着巨大的作用,还提供了直接建立非圆曲线“椭圆”命令,能根据其Lathe功能迅速生成数控加工程序,缩短了编程人员的编程时间,并提高了NC程序正确性和安全性。通过实验证明,利用MasterCAM的数控车削功能解决内轮廓非圆曲线“椭圆”的加工主要有以下特点:

(1)避免了使用宏程序复杂的函数运算和逻辑推理;

(2)利用CF卡进行程序传输简单易行,避免了使用电脑传输软件不匹配和线路故障问题;

(3)在使用宏程序编制内轮廓椭圆时,一般采用偏移并旋转椭圆坐标中心、多次仿形法逼近切削完成,这不但加剧了镗刀的磨损,而且降低了切削效率。而利用MasterCAM软件加工时,由图3可知,粗加工时采取z向进给切削完成,精加工时采用“圆弧”逼近法切削完成,极大地提高了切削效率,降低了刀具的磨损。

(4)由表2可知,MasterCAM软件自动生成的NC程序仅需删除冗余的程序头、确认刀具号码与机床的刀架信息一致、修改主轴转向和返参考点的方式4个方面的信息,而程序的中间部分不用修改,这种程序的优化方式可借鉴于由MasterCAM软件自动生成程序的其他内外轮廓非圆曲线数控程序的优化。

[1]吴胜强.宏程序在非圆曲线轮廓加工中的应用[J].机床与液压,2009,37(4):37-41.

[2]林强.宏程序与粗车复合循环结合车削非圆曲线轮廓[J].制造业自动化,2011,33(5 下):48-52.

[3]呼刚义,刘振.基于华中数控车宏程序的椭圆轮廓“插补指令”构建与实现[J].制造业自动化,2012,34(5上):35-38.

[4]文怀兴,殷雪艳,杨莉,等.回转体零件的数控加工与精度统计分析系统[J].机床与液压,2005(4):28-30.

[5]吴正洪,周继伟,肖令,等.NURBS曲线构成的回转面数控车削循环加工的自动编程[J].机械设计与制造,2005(7):47-49.