海德汉五轴联动数控系统后处理的研发及叶轮加工应用

2014-06-06沈歆迪姚国强蔡捷魏天翔

沈歆迪,姚国强,蔡捷,魏天翔

(上海第二工业大学机电工程学院,上海 201209)

近年来,我国的工业经济总体增长较快,但尚未摆脱产品档次低、国际竞争力弱的局面。中国要在制造业方面赶上或超过发达国家,就要积极推广应用高档数控装备,因为高档数控装备处于制造产业链的最前端,五轴联动机床是高档数控的代表。五轴联动数控机床的重要性在于它能够加工具有复杂异形曲面的机械配件,特别在加工叶轮、叶片、船用螺旋桨、大型柴油机曲轴等方面具有独特的优势。高精度的数控机床对于一个国家的军事、航空航天、精密医疗设备、科学研究、精密仪器等行业有着举足轻重的影响力,堪称“制造业之灵魂”。五轴联动机床在加工方面的优势已经为大家所认同,由于五轴联动数控机床的成本较高,所以引进五轴联动机床的企业相对较少。大部分的五轴联动数控机床选择搭载FANUC和西门子840D的数控系统,配备海德汉五轴联动数控系统的后处理器则还是凤毛麟角。因为海德汉数控系统往往是高端数控机床才会搭配的数控系统,由于它优异的控制性能及独特的控制方式,所以其编程方式与常用的G代码编程大相径庭,以至于大部分的CAM软件不具有针对海德汉数控系统的专用后处理器。文中重点描述结合UG NX软件进行刀轨的生成并开发海德汉五轴联动机床的后处理器,通过Vericut 7.2.1仿真软件进行加工仿真之后完成叶轮的加工。

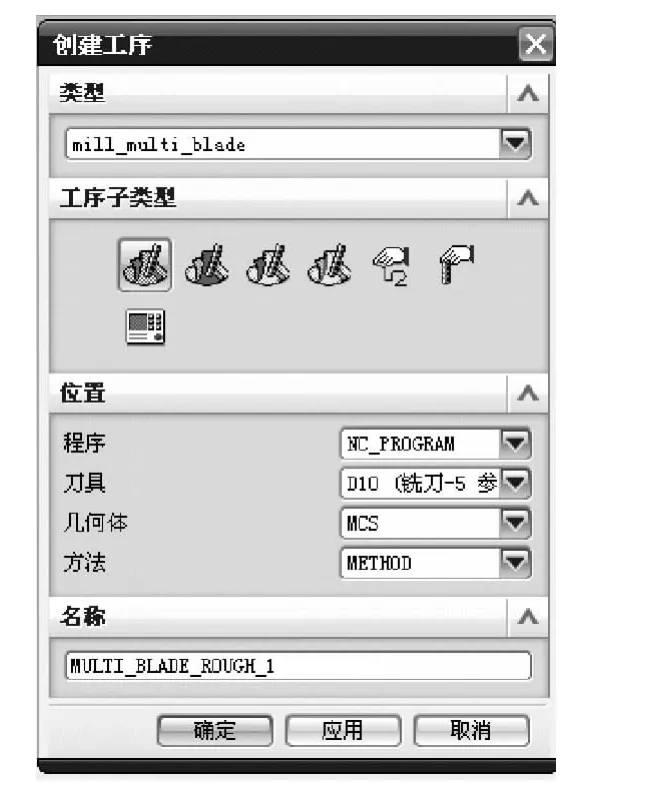

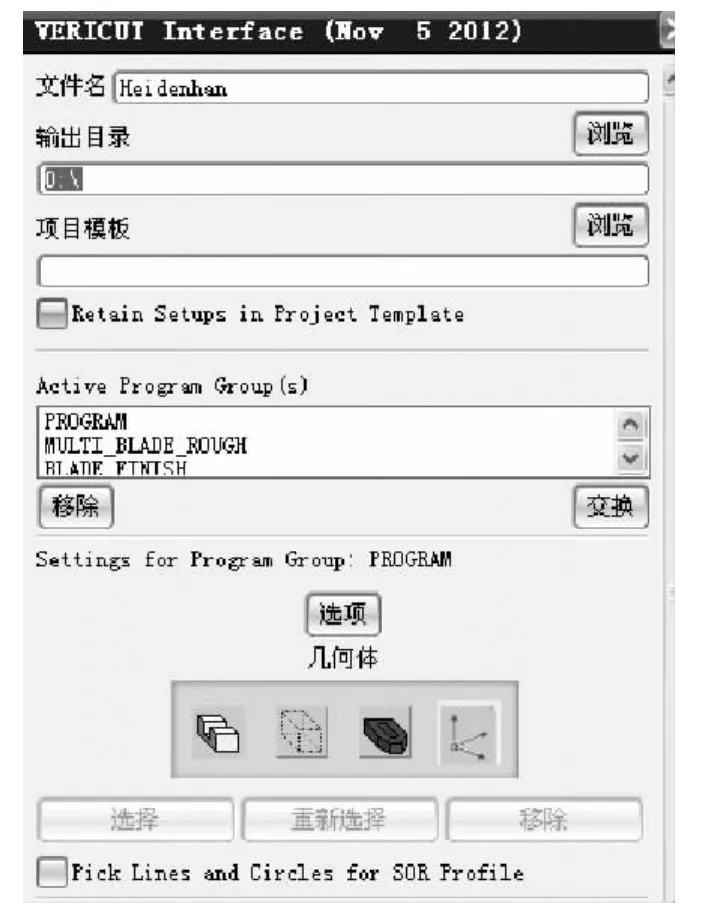

1 使用UG自带叶轮加工模块生成刀路刀轨

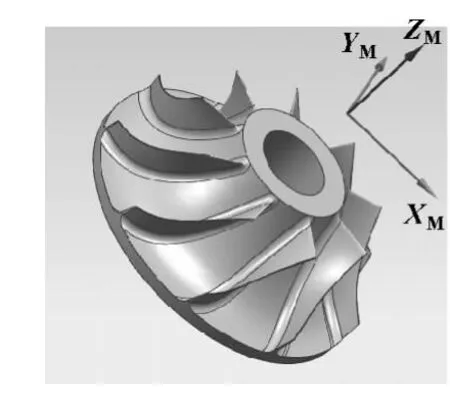

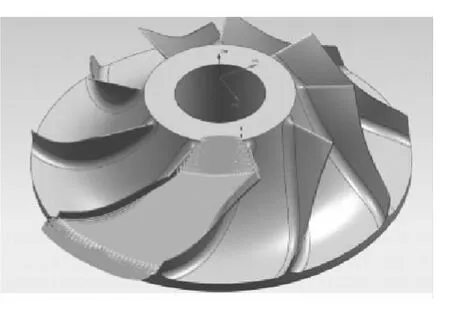

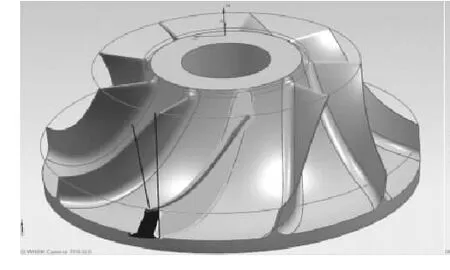

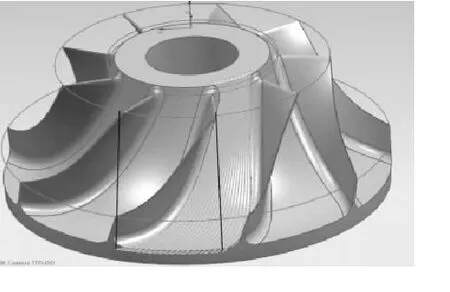

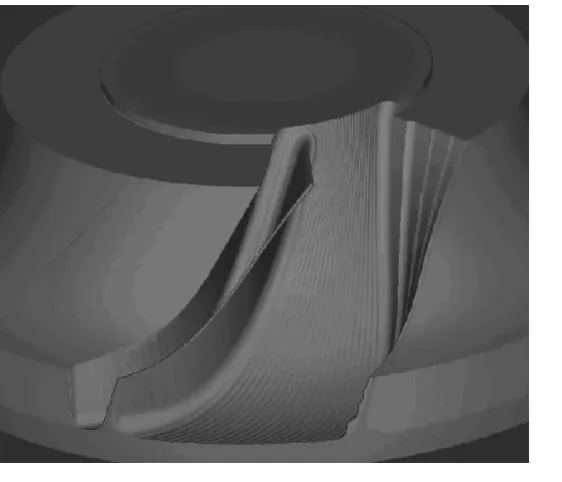

应该说自开发者在UG 7.5版本的CAM模块中开发了叶轮的加工模块以后,大大减少了叶轮曲面加工的设置难度,如图1所示的叶轮加工模块工序设置。对于图2所示的叶轮,主要是通过3道加工工序完成,刀路分别为如图3所示的轮毂面粗加工、图4所示的叶片精加工以及图5所示的轮毂面精加工轨迹。

图1 叶轮加工模块工序

图2 叶轮模型

图3 轮毂面粗加工

图4 叶片的精加工

图5 轮毂面精加工

图6 UG刀轨仿真的效果

目前,几乎所有的零件刀路刀轨在参数设置正确的情况下都可以直接使用UG自带的加工模块进行生成。而对于典型的叶轮零件,推荐使用UGNX7.5以上版本的叶轮加工模块,以简化加工流程和参数设置的复杂程度。在生成了刀路轨迹之后,首先选择使用UG软件自带的刀路轨迹进行刀路仿真,以检查是否需要对相关参数及刀具等进行优化。如图6所示。

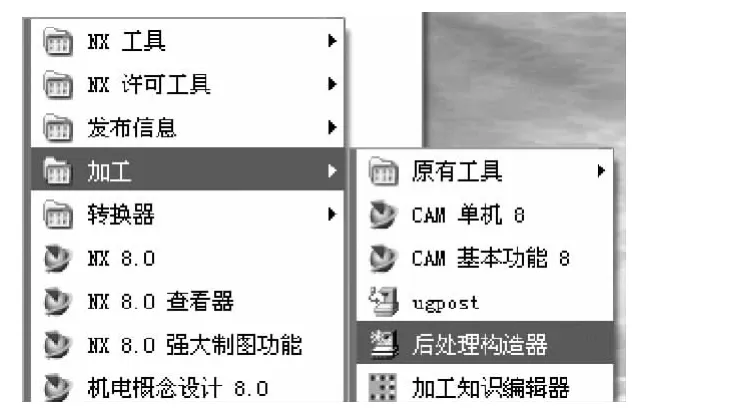

2 后处理制作

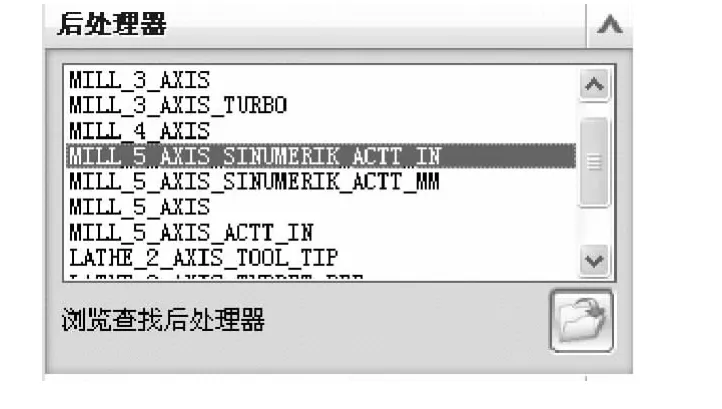

在完成了刀路的设置之后,就需要对生成的刀路进行后处理。可以直接使用UGNX的后处理构造器进行参数定义以及代码编写,如图7所示。由于叶轮加工牵涉到5轴的后处理,目前UG自带的五轴后处理器能够支持西门子及常规G代码指令的程序输出,如图8所示。

图7 UGNX后处理构造器

图8 后处理器选择

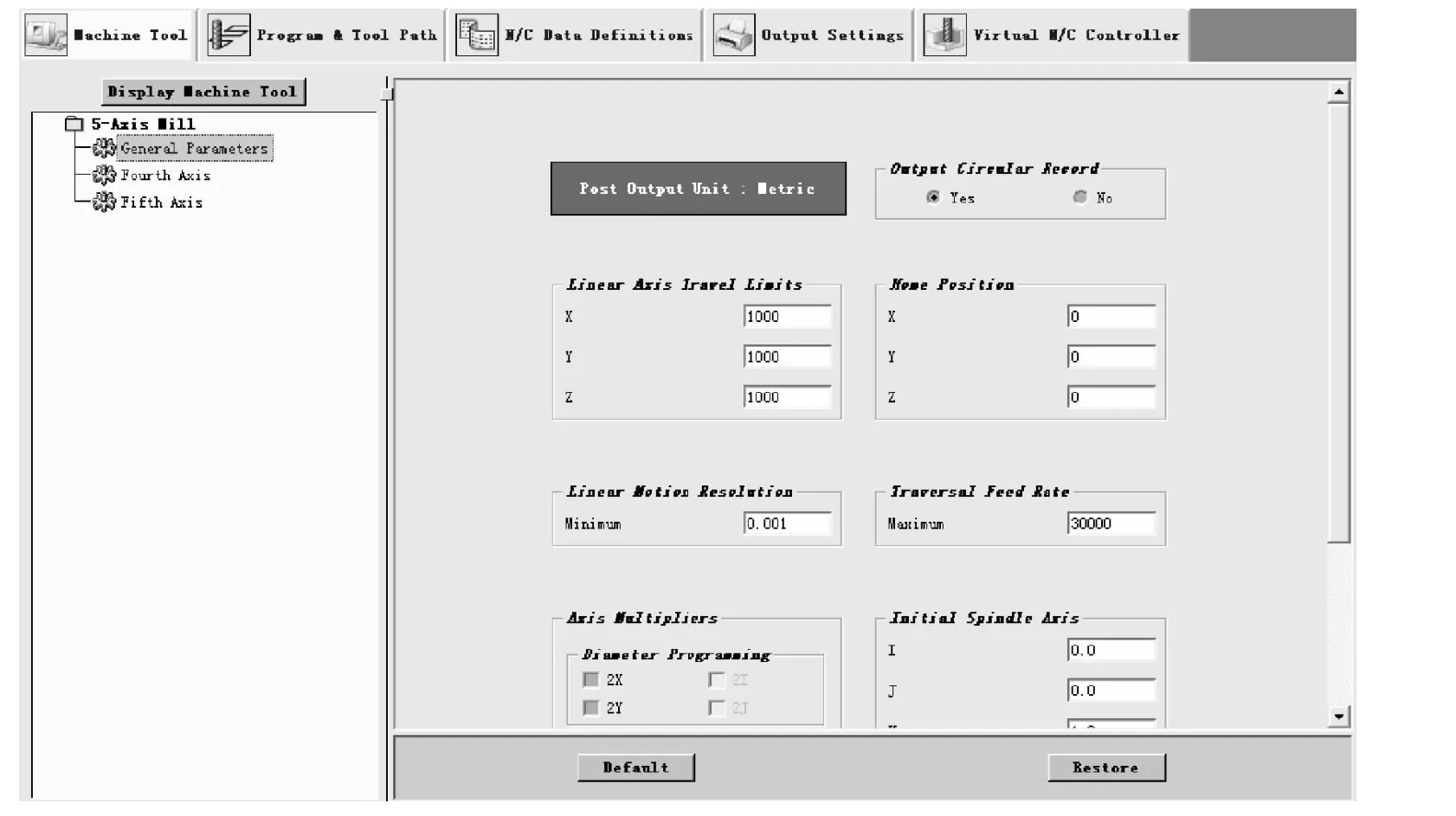

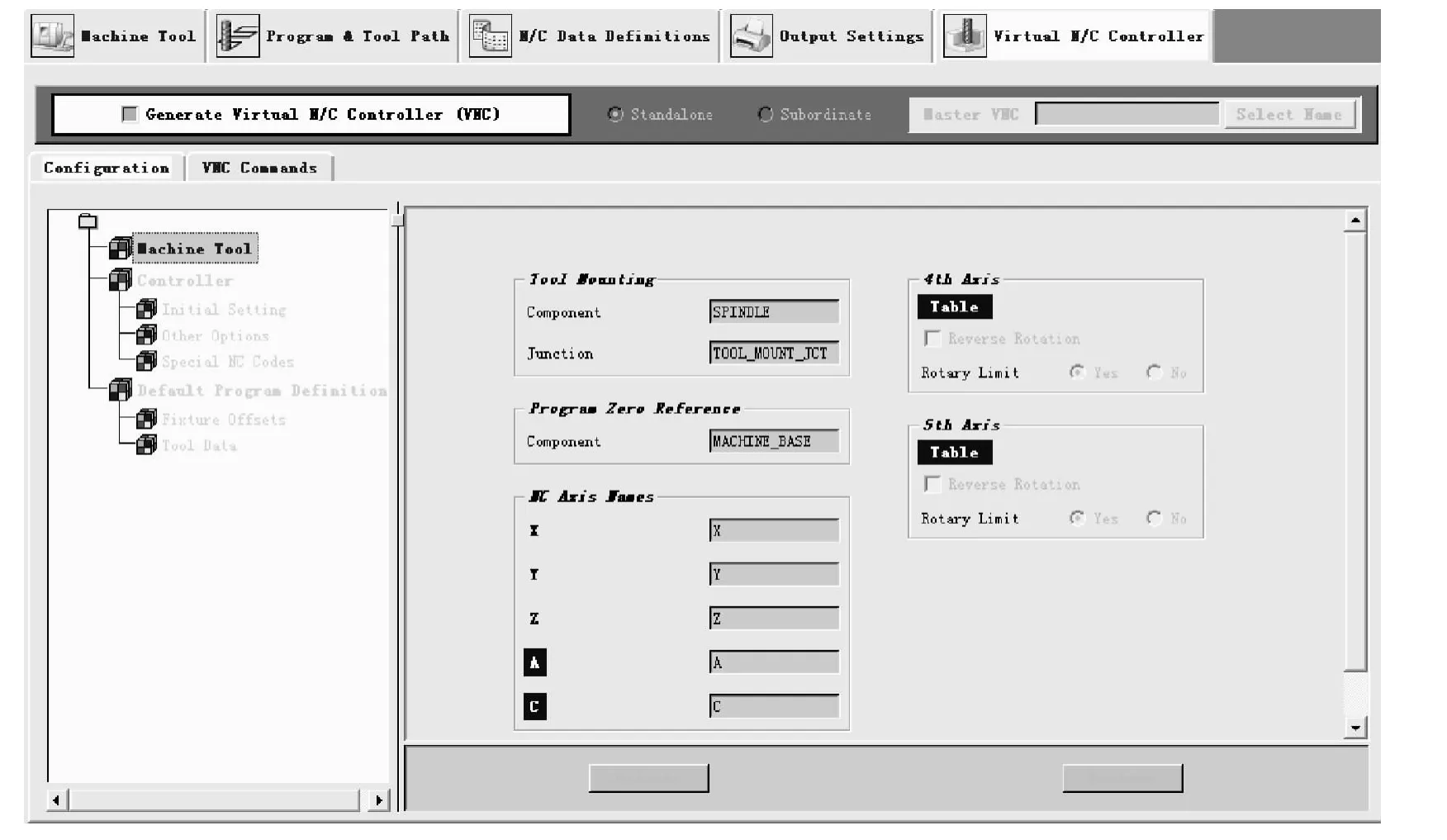

海德汉五轴联动数控系统后处理构造器的制作是使用搭载海德汉数控系统的机床的核心步骤。首先,需要进行如图9所示的机床各个轴极限位置的设定,之后是如图10所示的程序结构框架设置,后面还有程序模块含义、机床刀具指令、输入/输出程序格式等多项的设定。在后处理的制作和设定过程中,需要投入大量的时间和精力在后处理构造器的参数定义和代码生成上。在参数定义部分,需要反复进行切削试验和加工,确定得出的参数符合机床实际的运行要求;而在代码生成部分,需要根据机床厂商的代码手册,反复研究如何编排代码的顺序,以及如何确保代码的可使用性并且不会出现干涉及报警提示。

图9 机床轴参数设置

图10 程序结构框架

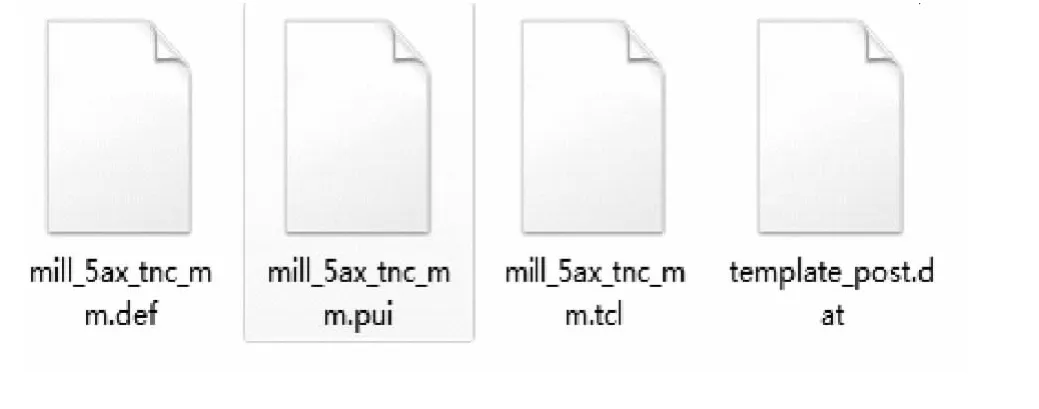

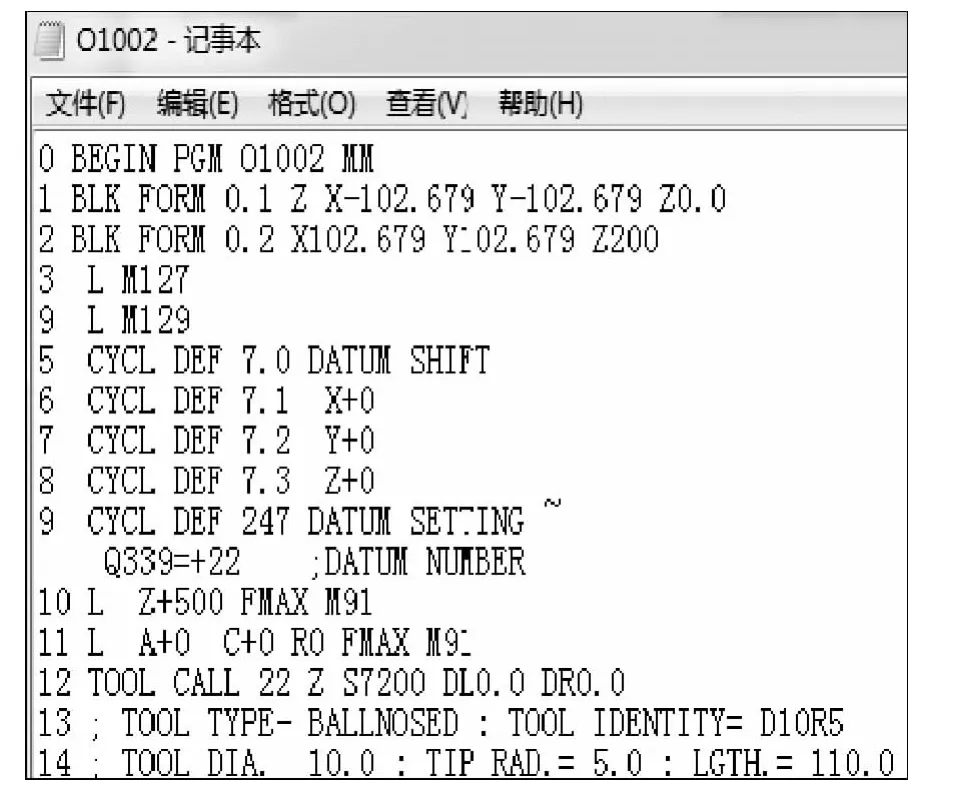

在后处理器设置完成之后,会得到后处理编译的4个核心文件,如图11所示。可以使用以上4个核心后处理文件,将生成的零件切削刀路刀轨进行后处理编译从而得到海德汉五轴联动数控系统能够识别的零件加工所需要的机床NC代码,如图12所示。随后,可以直接选择将所有的信息保存至Vericut文件,以备后续使用,如图13所示。

图11 核心后处理文件

图12 海德汉五轴联动数控系统加工NC代码

图13 UG状态下保存Vericut文件

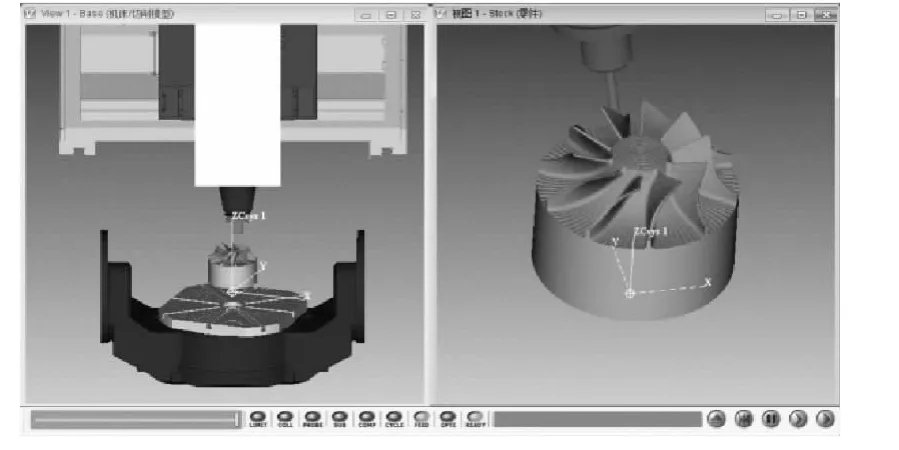

3 使用Vericut仿真软件对刀轨和程序进行仿真

Vericut数控仿真软件是CGTech公司开发的面向数控加工制造业的仿真软件。虽然市面上有许多的仿真软件,但是对于模拟整个机床加工过程和校验加工程序的准确性,帮助用户直观地评估工艺计划的合理性而言,Vericut软件绝对是行业楷模。它能够准确地找出程序中的错误,合理地优化加工程序,避免工件报废、刀具损坏和机床碰撞等不良情况出现,改善切削质量,提高切削效率。Vericut广泛应用于航空、航天、汽车、医疗、磨具、机械、电子、教学等行业,早已成为加工仿真事实上的行业标准。

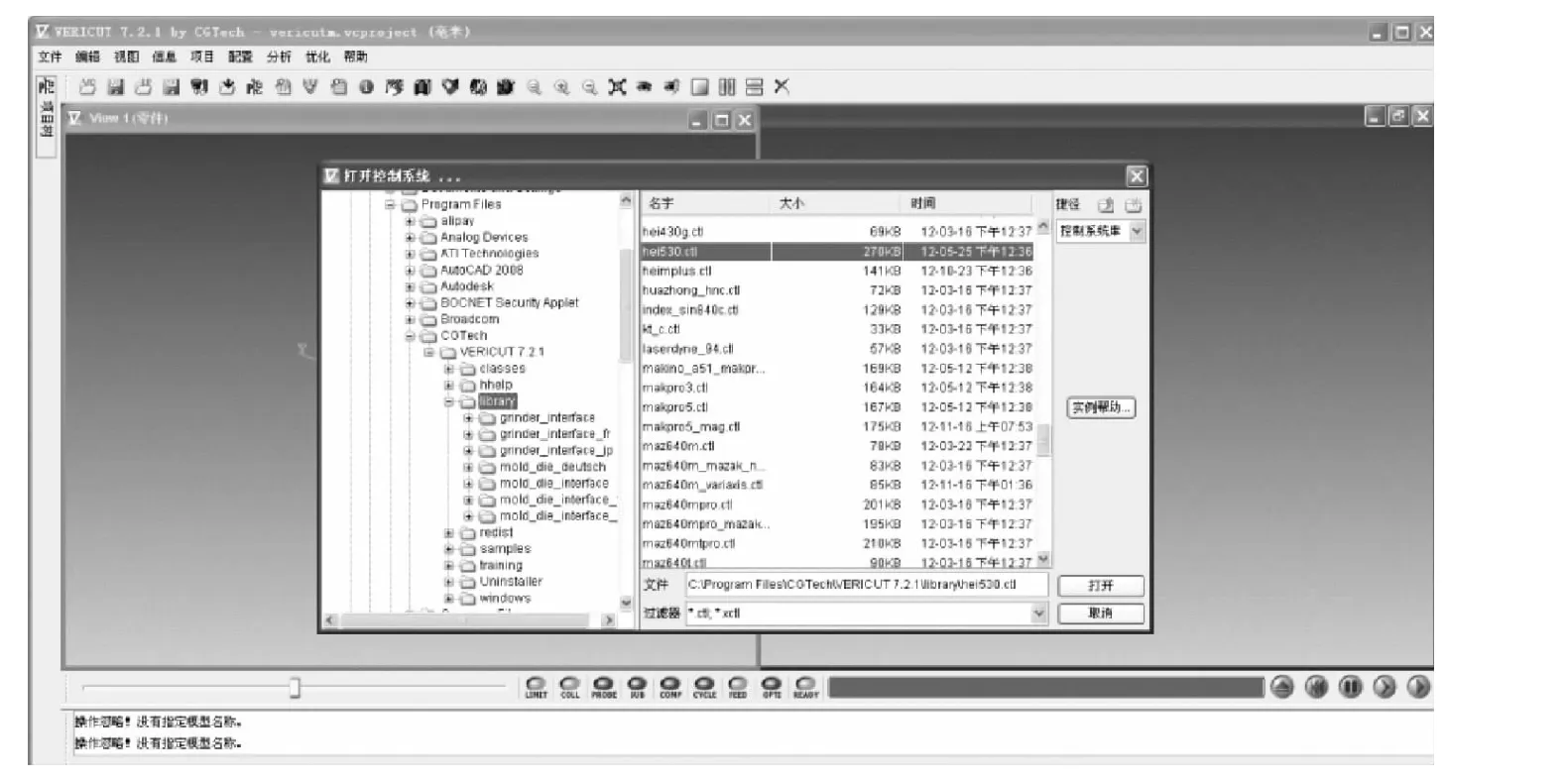

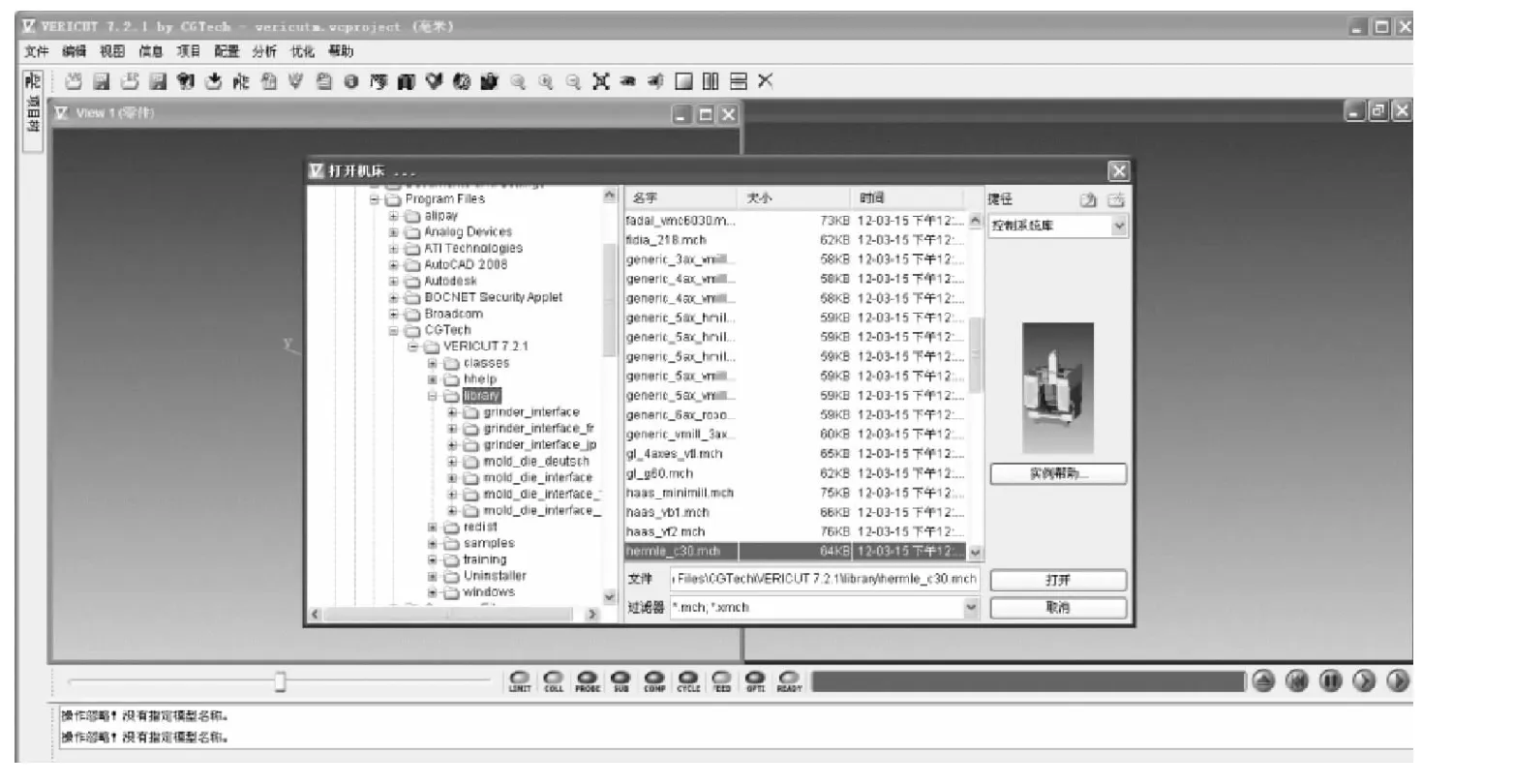

在使用Vericut仿真软件时,首先是要定义机床的数控系统及机床型号。Vericut 7.2版本配置了目前市场上最全的数控系统及机床,可以通过图14所示的路径选择数控系统,另外通过图15选择数控机床的厂商和型号。

图14 数控系统选择

图15 数控机床选择

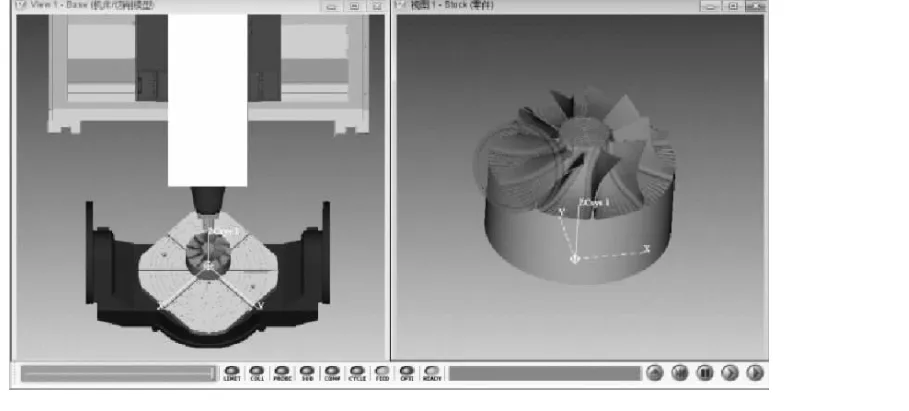

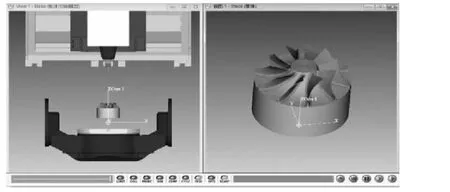

在选择完相关毛坯和参数之后,导入后处理构造器生成数控机床加工代码,就可以对叶轮进行仿真的加工。之前作者设置了3道加工工序,在仿真后,可以看到图16的轮毂面粗加工、图17的叶片的精加工及图18的轮毂面精加工时机床加工状态及零件加工结果,为实际加工做好准备。

图16 轮毂面粗加工

图17 叶片的精加工

图18 轮毂面精加工

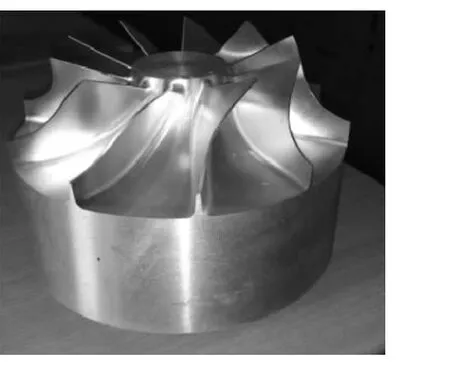

4 零件加工

在确保整个仿真过程中没有出现干涉和报警信号之后,才可以进行实际的零件加工。作者使用搭载Heidenhain iTNC 530数控系统的Hermle C30U五轴五联动数控机床进行加工,加工过程如图19所示,说明使用经过检验的数控程序就能够加工出如图20所示的实际叶轮零件。

图19 Hermle C30U加工

图20 叶轮加工实例

5 结论

使用五轴联动数控机床加工叶轮、蜗轮、桁架可以做到一次成形,加工效率高。它改变了以往三轴机床的由点成面、由线成面的加工方法,而且被加工零件的表面质量好、精度高。尤其使用海德汉数控系统时,其优异的控制性能及独特的控制方式使得在加工复杂异形曲面时,只要指定刀具轴与零件曲面表面的位置关系,就可使复杂异形曲面的加工过渡光滑、不干涉、不过切,满足曲面的要求。基于海德汉五轴联动数控系统后处理的研发及加工应用能够大大提高对复杂异形曲面零件的开发及驾驭能力。

[1]孟献军.五轴数控加工技术研究与应用[D].天津:天津大学,2008.

[2]仇振安,刘东晓,张成立,等.Heidenhain iTNC530控制系统机床五轴加工的后置处理及仿真验证[J].电光与控制,2012,19(9):90-93.

[3]约翰内斯·海德汉博士(中国)有限公司.海德汉数控系统[J].航空制造技术,2010(13):104.

[4]朱建军,唐佳,刘圣敏.五轴加工中心后置处理与虚拟仿真的研究[J].教育教学论坛,2010(9):179.

[5]武跃.五轴联动数控加工后置处理研究[D].上海:上海交通大学,2010.

[6]蒋丽.整体叶轮的加工工艺[J].价值工程,2011(10):35.

[7]黄邹亚.五轴联动运动控制仿真技术研究[D].广州:广东工业大学,2011.

[8]曾强.叶轮类零件的五轴联动数控加工与仿真[D].成都:西南交通大学,2010.