轮辋数控加工工艺分析及其加工中心夹具设计

2014-06-06张国政周元枝

张国政,周元枝

(1.安徽机电职业技术学院数控系,安徽芜湖 241000;2.芜湖沃克数控生产力促进中心有限公司,安徽芜湖 241002)

1 轮辋数控加工工艺分析

1.1 轮辋零件图纸工艺分析

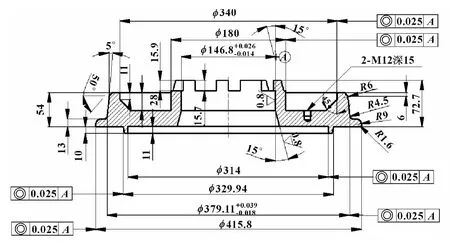

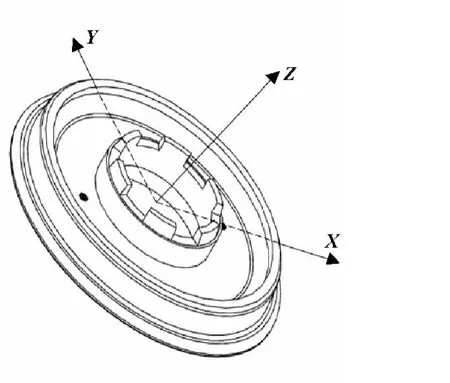

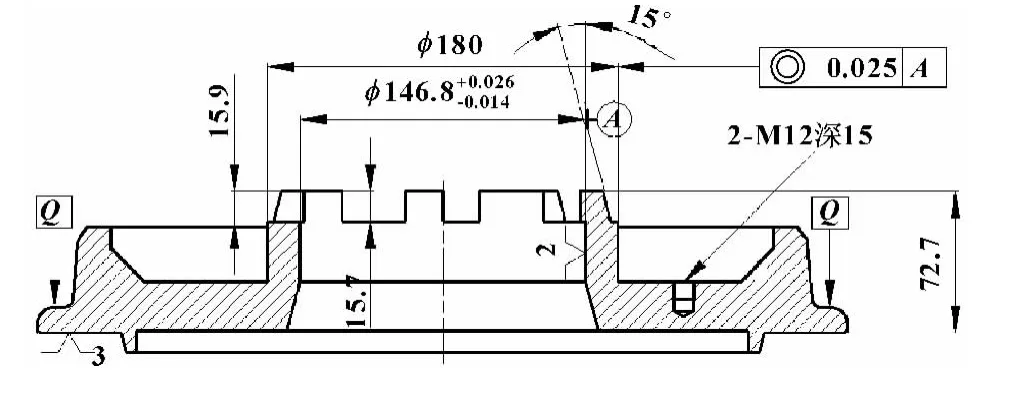

某汽车轮辋工件结构如图1所示,该零件其余未注表面粗糙度为3.2 μm,未注圆角为R2,两个对称M12螺钉孔之间的尺寸为 (248±0.15)mm,零件材料为40Cr,毛坯为锻造件。轮辋件为典型的回转体零件,该件是以φ146.8孔中心线为基准,工件有6处相对于该中心线有0.025 mm的同轴度要求,工件内孔φ146.8及其15°的锥孔表面粗糙度为0.8 μm。为了合理地制定轮辋数控加工工艺方案,依照数控机床笛卡尔坐标系建立工件坐标系 {X,Y,Z},如图2所示。根据工件加工面特征建立特征面单位法矢量的方法[3-4],通过轮辋工件加工面单位法矢量方法可将轮辋工件划分为两大加工部分,即确定工件具有两个加工方位 (工位)。

图1 轮辋零件半剖示意图

图2 轮辋工件坐标系

规定一:加工面单位法矢量相同者则为同一个加工方位 (工位)。

工位一:该工位上加工面单位法矢量方向都为“-Z”,分别为 φ146.8内孔及其 15°的锥孔面、φ314台阶孔面、φ329.94至φ415.8的环形台阶面。

工位二:该工位上加工面单位法矢量方向为“+Z”,分别为φ146.8至φ180的环形端面及其轮廓面与其上6个花键槽、φ180外圆柱面、φ180至φ340的环形底槽及M12螺纹孔面和45°的锥台阶面等、φ379.11上5°外圆锥面及至φ415.8的外圆表面。

规定二:根据工序集中原则,工件同向单位法矢量的加工面 (即同一个工位)尽可能在数控机床上一次装夹完成加工。

规定三:同一个加工面上有多个公差精度 (如尺寸精度、表面粗糙度或形状或位置精度)要求时,要以该加工面最高精度为目标制定工艺路线。

1.2 轮辋工件数控加工工艺制定

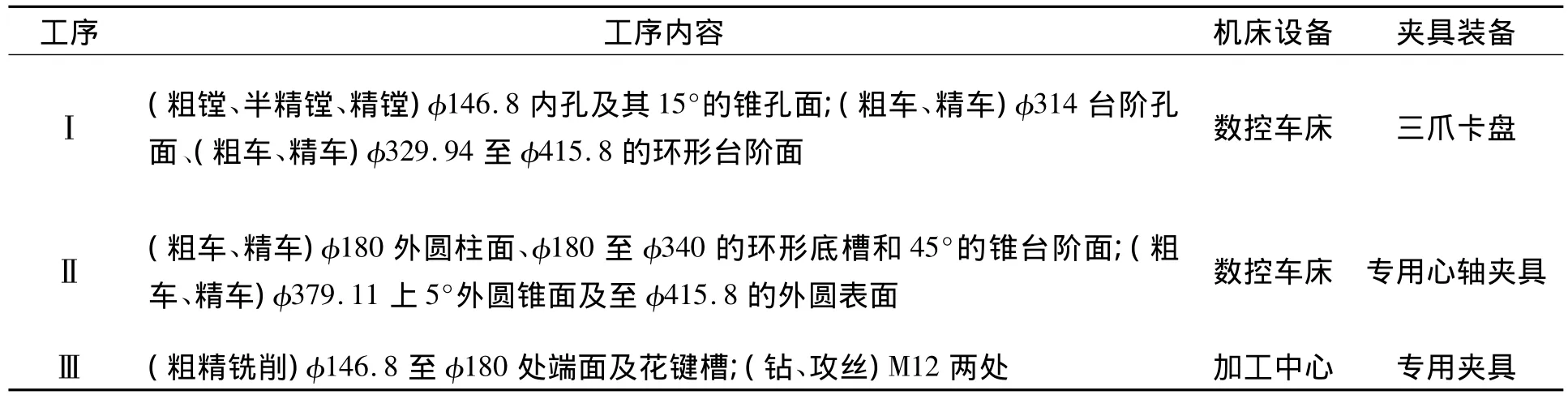

通过以上零件图纸工艺分析及相关规定,同时结合工艺安排时采用的先粗后精、基面先行等原则及孔、平面、外圆面等加工工艺路线,制定以下数控加工工艺,见表1所示。

表1 轮辋工件数控加工工艺方案

通过加工面单位法矢量分析零件图纸,其数控加工工艺具有两个工位应以两道工序完成加工,而实际上轮辋工件是按照三道工序完成加工,如表1所示。在表1中,工序Ⅱ和工序Ⅲ中的加工面单位法矢量相同,但在数控车床上装夹时所采用的专用心轴夹具提供夹紧力的夹紧装置必然干涉工序Ⅲ中的相关加工面,如φ146.8至φ180处端面及花键槽等加工面。为此,在工位二中采取两道工序 (即划分为工序Ⅱ和工序Ⅲ)完成所有加工面的加工,机床设备由数控车床更换为三轴立式加工中心,从而充分利用企业的制造资源。

2 加工中心夹具设计

2.1 轮辋工件定位问题

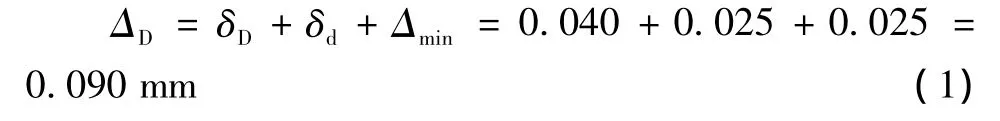

针对表1中工序Ⅲ的内容,为了保证φ180端面及其上的6个均匀花键槽以及2个对称M12螺钉孔之间的尺寸 (248±0.15)mm,以 φ146.8内孔及φ329.94至φ415.8的环形台阶端面为定位基准,如图3所示。以φ146.8内孔定位限制工件2个自由度,定位元件为圆柱销,圆柱销与φ146.8内孔面配合,配合性质为H7/r6;以φ329.94至φ415.8的环形台阶端面定位限制工件3个自由度,定位元件为环形定位板;其中圆柱销与环形定位板之间的配合垂直度应控制在0.008 mm内。平面定位的定位误差主要由工件平面度误差造成,φ329.94至φ415.8的环形台阶端面的平面度误差可控制在1 μm范围内,可忽略;为此工件定位误差主要由圆柱销与φ146.8内孔面配合造成,由于工件是水平安装在加工中心夹具上,故圆柱销与φ146.8内孔面接触是任意边接触,其定位误差为:

式中:δD表示φ146.8内孔的尺寸公差;δd表示定位圆柱销的尺寸公差;Δmin表示配合最小间隙。

图3 工序Ⅲ简图

根据工件定位误差应该小于1/3~1/5工件公差所允许的范围[5],根据式 (1)中所求的定位误差,可知两个对称M12螺钉孔之间的尺寸为 (248±0.15)mm的公差为0.3>3×0.090,故该工件定位方案可行。

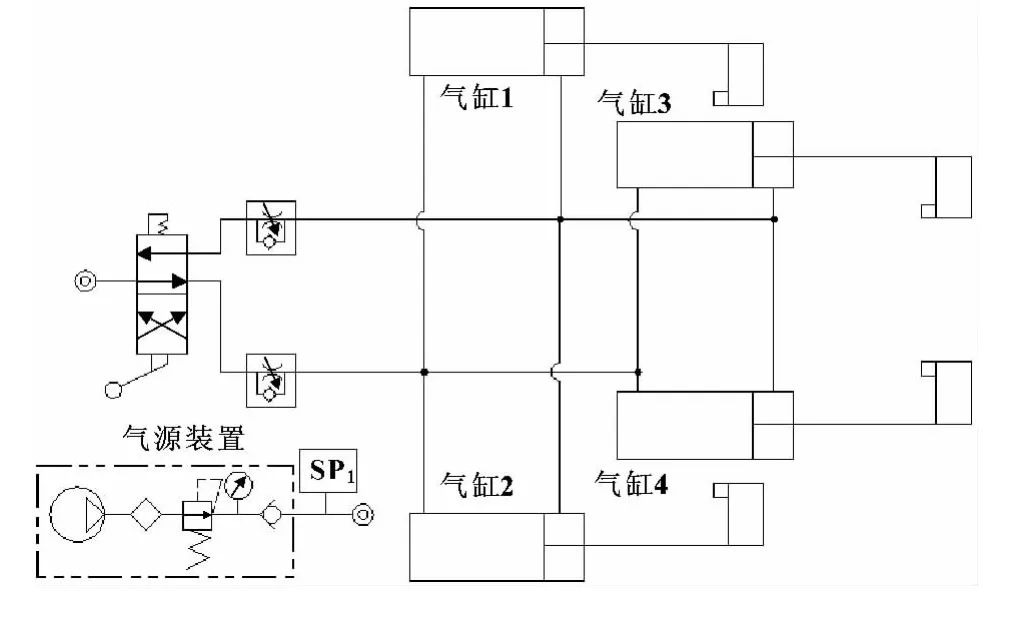

2.2 气动控制夹紧方案

现代数控夹具要求绿色化,气动控制夹紧的夹具装置是绿色夹具的代表。该加工中心夹具是采用4个对称分布的气缸对工件进行夹紧,工件安装好后,通过手动控制阀控制4个气缸同时进行夹紧。该夹具气动控制系统如图4所示。

图4 加工中心夹具气动控制系统图

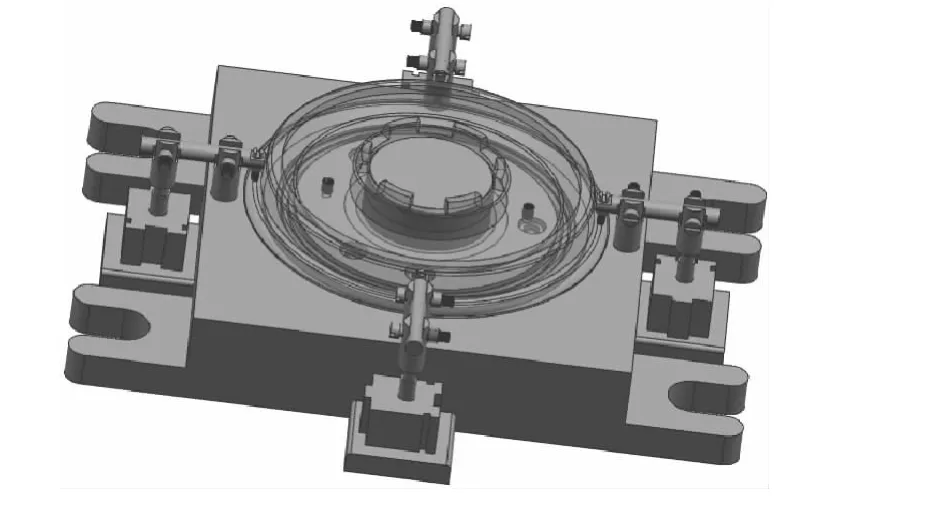

2.3 加工中心夹具结构

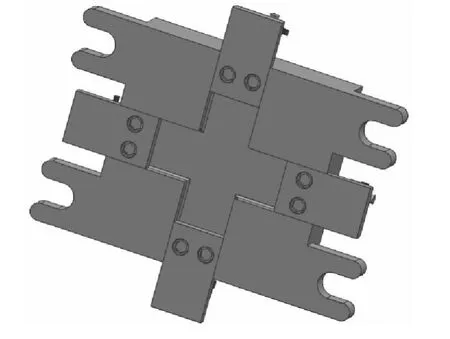

轮辋工件工序Ⅲ的加工中心夹具结构见图5所示,采用4个气缸对称分布,为了保证气动夹紧力充足,该夹具装置采用杠杆增力方式;由于工件的夹紧面是上道工序完成的精加工表面,为了避免工件表面被夹伤,在夹紧头部安装了软质材料,如软质铜皮或橡胶垫等。为了使夹具结构紧凑,夹具体底面采用十字槽形式 (图6),便于安装支撑底板,并在支撑底板上安装相应的气动气缸。由此可见:该夹具装置结构紧凑,操作方便可靠。

图5 加工中心夹具装置

图6 夹具体底板结构示意图

3 结束语

结合轮辋工件数控加工批量生产中装夹问题,基于数控加工中心工序集中原则,通过特征加工面单位法矢量方法分析轮辋工件数控加工工艺,制定出合理可行的数控加工工艺方案;针对数控加工中心机床的应用特点,分析轮辋工件定位问题,采用气动控制夹紧方案,并通过气缸驱动杠杆方式增加夹紧力,确保工件夹紧可靠,并在夹紧头部安装软质材料避免夹伤工件表面。文中所设计的轮辋工件数控加工工艺及其加工中心夹具方案可行,为类似工件批量生产的数控加工及其夹具设计提供技术和理论借鉴。

[1]张国政,刘有余.PLC控制的多工序气动夹具设计[J].机床与液压,2012,40(10):40-44.

[2]周太平,康志成,夏翔.数控铣床与加工中心夹具设计[J].现代制造工程,2011(2):91-95.

[3]张国政,韩江.多工序加工系统的数控夹具设计应用研究[J].机械设计,2012,29(11):75-79.

[4]ZHANG G Z,HAN J,LIU Y Y.Approach to Machining Setup Process Planning of NC Machine Tools Based on Graph Theory[J].Advanced Materials Research,2012,542/543:1190-1195.

[5]现代实用机床设计手册编委会.现代实用机床设计手册[M].北京:机械工业出版社,2006.