新型整体铸钢车轮热处理工艺研究和试制

2014-06-06张杰勇

张杰勇

(中国北车集团大同电力机车有限责任公司,山西大同 037000)

整体铸钢车轮制造工艺,是美国Griffin和Abex两大公司,在60年代分别研究出来的。是对铁路车轮轮型设计优化和制造技术改进的结晶,采用先进的石墨型铸造技术,得到了致密的金属组织,车轮深盆型辐板和磨耗型踏面的设计,以及合理的轮辋淬火工艺,明显地提高了车轮的使用寿命。经过30多年实际运行验证,确认新型整体钢轮在任何条件下使用,都是安全可靠的,然而随着铁路运输高速重载的发展,对车轮提出了愈来愈高的要求,改进和提高车轮热处理淬火工艺水平,仍然是一个很重要的课题,我公司在新型整体铸钢车轮的研制过程中,对试验车轮进行了车轮踏面,轮辋外侧面两面淬火和车轮踏面轮辋内、外侧面三面强化淬火工艺试验。车轮的各项性能指标均获得了明显的改善,综合机械性能得到了提高,取得了良好的效果。

1 铁路车轮的使用要求和质量要求

车轮是机车车辆的重要零件,在运行中支承着整个车厢的重量,运行线路复杂,轮轨之间经受着无数次摩擦和制动,其环境温度变化大等工况。因此,对车轮在制造过程中热处理方面的质量提出了很高的要求:

1)车轮轮辋部分具有良好的综合机械性能,即高的强度和高的韧性。实践证明,对强度、轮辋硬度的均匀性要求更为迫切。

2)车轮的踏面有较高的耐磨性、轮辋外侧面有较强的抗辗堆和抗掉块能力。轮缘部分的实际硬度值,被认为是至关重要的。

3)要求轮辋部分存在有一定的残余压应力。

4)轮毂与辐板及轮辋的过度区应具有良好的性能。

2 车轮轮辋强化淬火装置

我公司从研制新型整体铸钢车轮以来,设计了车轮轮辋强化淬火试验装置。该装置可对车轮踏面、轮辋外侧面两面淬火或车轮踏面、轮辋内、外侧面三面强化淬火。采用这种热处理工艺试制后的车轮,进行各种性能试验取得了良好的效果。

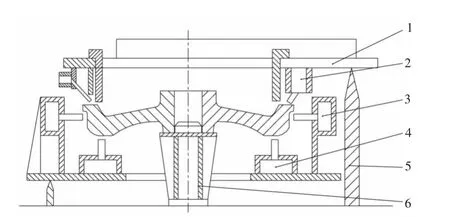

新型整体铸钢车轮淬火机构,是根据车轮轮辋淬火工艺要求进行设计的。淬火时将车轮水平放置,且轮辋内侧面朝上(见图1)。车轮的踏面、轮辋外侧面和轮辋内侧面,可以同时接受喷水淬火。

图1 轮辋淬火[1]

在该淬火机构上可分别实现几种轮辋淬火工艺过程:

1)车轮踏面淬火。

2)车轮踏面、轮辋外侧面两面淬火。

3)车轮踏面、轮辋内、外侧三面强化淬火。

3 车轮强化淬火的工艺过程

首先将经850℃正火后的车轮,在90 kW井式电炉中加热到奥氏体温度,保温透烧后用专用中心吊具吊到淬火装置,稳稳地放在托架上退出吊具,将踏面喷水环及外侧面喷水环上升到位,内侧面喷水环下降,车轮旋转的同时启动水泵,下、侧两面或上、下、侧三面同时喷水。使车轮轮辋接受两面或三面强化淬火。此时开始用计时器计时,直到达到工艺要求淬火时间为止,关闭启动开关,使操作过程按钮相反程序进行,完成一个车轮的强化淬火操作循环,经过强化淬火后的车轮,在回火炉中进行500℃以下回火。

在淬火装置上车轮淬火技术的关键:

1)选用在喷嘴口装有多孔盖,控制喷水压力,如果淬火介质冷却强度太大,会使车轮产生淬火裂纹和掉块现象[2]。

2)在车轮辐板加盖防护罩,防止淬火过程中冷却介质流入盆腔[3]。

3)用接触式热电偶测量车轮表面温度,准确控制淬火温度在(840±10)℃.

4)用温度计测量淬火介质恰当地控制冷却水温在(20±5)℃.

5)在轮辋淬火的同时,辐板得到良好的正火处理。

6)按不同的化学成分碳当量,控制回火温度为(480±10)℃,确保轮辋的硬度符合AAR标准。

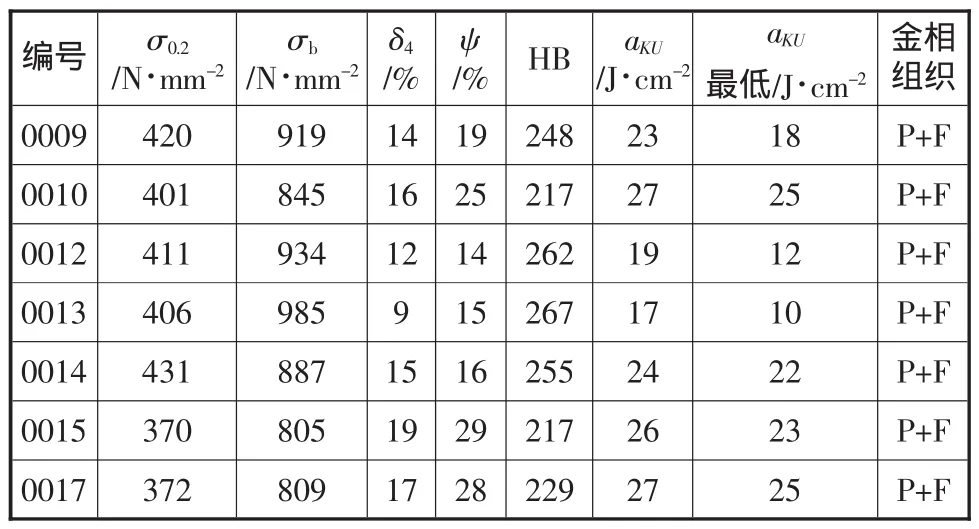

在研制过程中,进行热处理工艺试验及轮辋物理性能试验的车轮,一个采用车轮踏面、轮辋外侧面两面淬火工艺,车轮号为0015.另一个0017号车轮采用车轮踏面、轮辋内、外侧面三面同时喷火淬火(该工艺方法仅为工艺试验)。其代表车轮辐板性能的基尔试样,经正火加回火后的7个整体铸钢车轮的化学成分,力学性能见表1、表2.

表1 7个整体铸钢车轮的化学成分(质量分数,%)

表2 7个车轮辐板性能的基尔试样机械性能

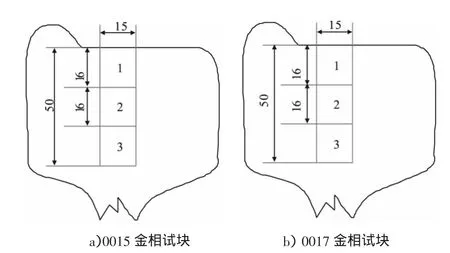

车轮踏面及轮辋外侧面两面淬火加回火的0015号车轮和车轮踏面、轮辋内、外侧面三面淬火加回火的0017号工艺试验车轮,金相组织如图2.高倍试样取样部位见图3.

图2 金相组织

图3 试块取样位置[4]

从图2金相组织可以看出,车轮踏面和轮辋外侧面两面淬火和车轮踏面、轮辋内、外侧面三面淬火后回火的产物均为回火索氏体或珠光体为主的组织,整个轮辋部分具有良好的综合机械性能。为避免辐板进水,在随后的全部试验车轮均采用踏面和轮辋外侧面淬火后回火的热处理工艺。

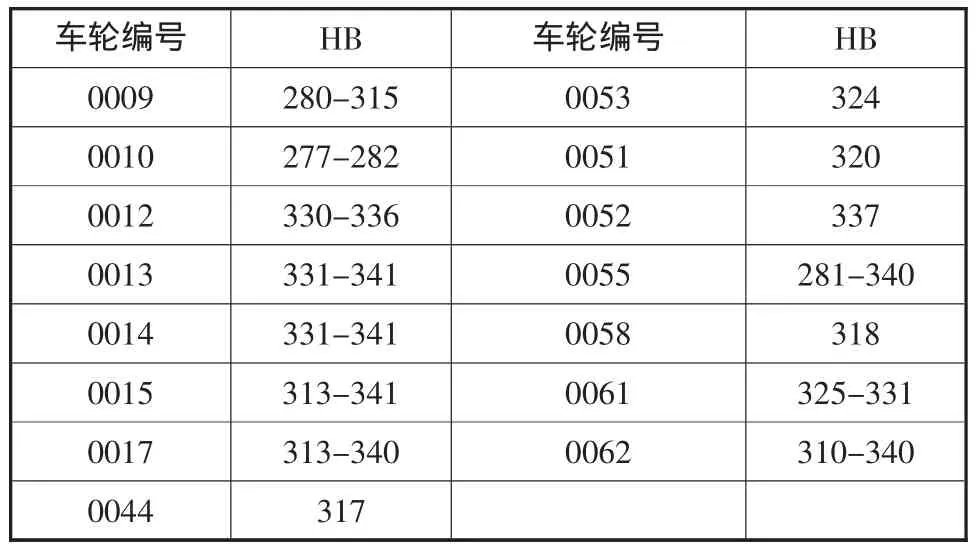

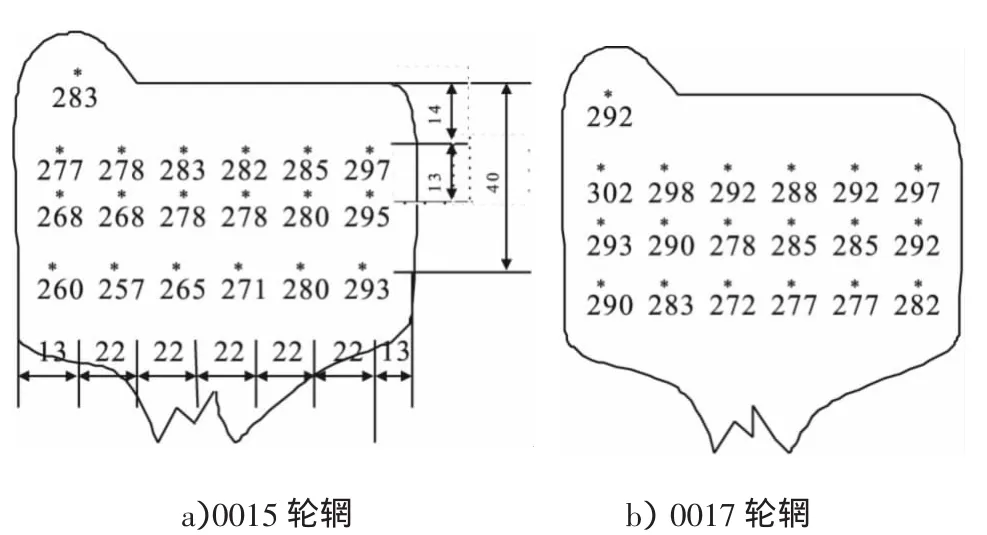

在整个试验过程中,所有车轮都按美国AAR标准进行。车轮的硬度测量:即在轮辋外侧面上测量,压痕边缘与连接轮辋和踏面的圆弧之间的距离应不小于3/16吋的布氏硬度为HB277~341。所有车轮的硬度检验结果都符合美国ARR标准规定的要求。进行各种性能试验和装车运行试验的铸钢车轮的实际硬度值如表3所示。

表3 铸钢车轮的实际硬度值

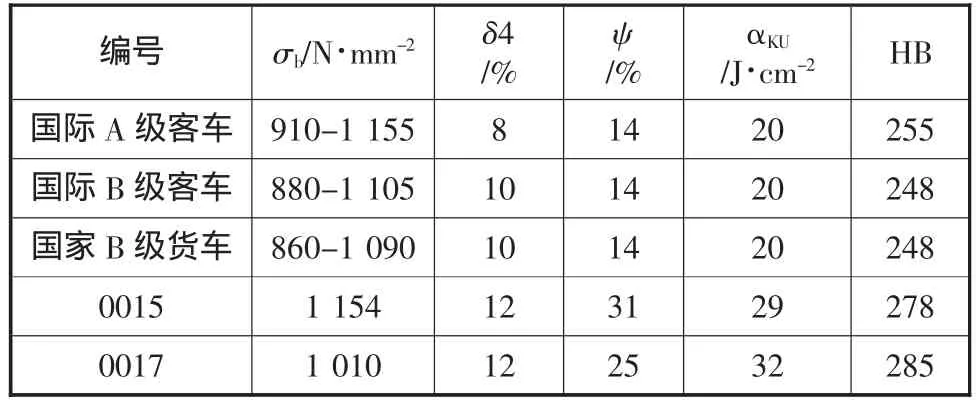

两个进行工艺试验的车轮,按规定取样部位进行力学性能试验,达到了GB8601-88对整体辗钢A级轮的要求A级轮的要求见表4.

表4 整体辗钢A级轮的要求

轮辋两面淬火和轮辋三面强化淬火后回火的车轮实物解剖后,轮辋截面HB数值的分布情况见图4,硬度梯度分布情况见图5.

图4 轮辋截面布氏硬度HB数值的分布情况[5]

从以上车轮轮辋解剖后的实际硬度值分布情况,以及轮辋的硬度梯度分析,整个轮辋的硬度较均匀,具有较合适的硬度梯度。这样就明显地提高了车轮的耐磨性和抗辗堆的能力。

车轮的疲劳破坏是由裂纹萌生开始的,车轮轮辋经淬火处理后产生的残余应力,是一种希望的应力情况,这种周向的残余应力可以延缓或抑制热裂纹的产生,一旦由于剧烈的制动引起热裂纹产生之后,轮辋部分的残余压应力将限制横向裂纹的进一步扩展。一般沿经向方向疲劳扩展很慢,可能在继续使用中逐渐磨耗掉,不会造成崩轮事故。这种现象已引起各国车轮设计,生产和运用部门的重视,国际铁路联盟UIC812-3《机车车辆用非合金整体辗钢车轮供货技术条件》,轮辋残余压应力的检验方法,是在车轮轮辋外侧面厚度的中间处,沿圆周方向冲两个相距100 mm的小孔,然后在两冲孔的中间沿半径方向从轮缘到轮毂孔进行径向切割(用火焰或机加工方法切割),切开宽度应不小于2 mm,当车轮冷却后测定两冲点间的收缩量应不小于1 mm.研制的铸钢轮都进行轮辋淬火和辐板抛丸强化处理,进行过4个车轮割缺口试验,回弹值均超过了1 mm.见表5.

图5 硬度梯度分布情况

以上对新型整体铸钢车轮轮辋残余应力检验结果表明,其轮辋冲点间的缩小量值已满足有关标准规定的技术要求。经过静强度、动强度、辐板疲劳强度,制动热负荷等项目试验后,将力学性能符合AAR标准的车轮,在平顶山矿务局进行装车运行试验,其结果新型整体铸钢车轮与辗钢车轮相比,踏面磨耗量较小,轮辋无辗边和剥离现象。

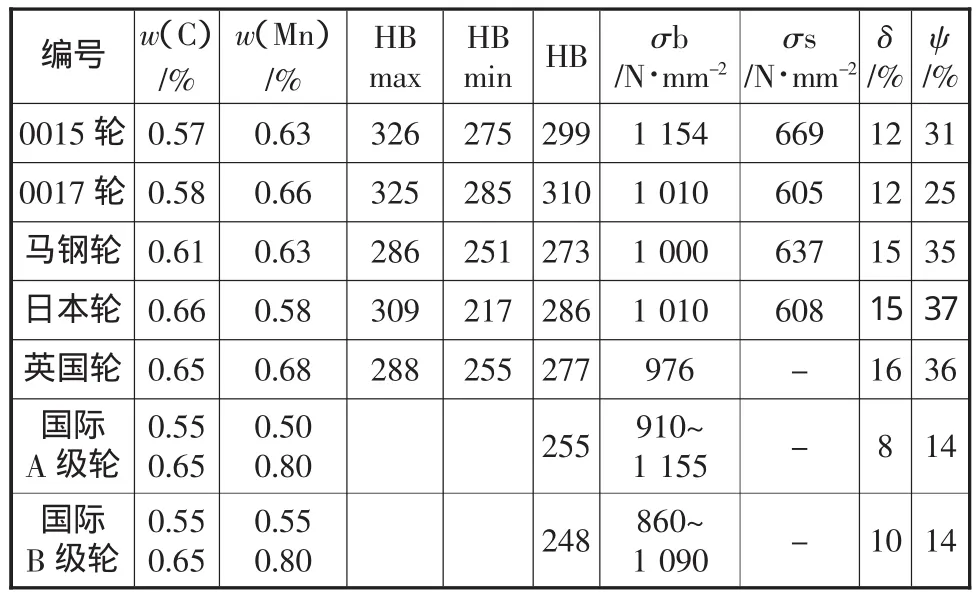

本次工艺试验车轮与国内、外辗钢轮、国际A级、B级辗钢轮的比较见表6.

表5 回弹均值

表6 车轮技术指标

4 结 论

1)新型整体铸钢车轮,采用车轮踏面、轮辋外侧面两面淬火后回火工艺是合理的。车轮轮辋硬度分布情况,力学性能符合AAR-M-208B级铸钢车轮标准要求。并达到国内外辗钢轮和铸钢轮的水平。

2)车轮轮辋有较合适的硬度梯度,在距踏面30mm内的布氏硬度差值为25 HB.车轮轮辋的综合机械性能较好,可以延长车轮的使用寿命。

3)车轮轮辋的残余应力和断裂力学性能良好,达到了辗钢车轮的技术要求。

4)车轮淬火装置设计方案是正确的,主要参数能够满足车轮热处理工艺要求。

5)相同条件下使用新型整体铸钢车轮,可以大大节省能源,有很好的经济效益和明显的社会效益。

[1]戚正风.金属热处理原理[M].北京:机械工业出版社,2011.

[2]胡赓祥,钱苗根.金属学[M].上海:上海科学技术出版社,2010.