氮气备用系统可靠性试验及验证分析

2014-06-05方志猛孟少辉王晓颖陈慧慧何伟红

方志猛,孟少辉,王晓颖,陈慧慧,何伟红

(北京石油机械厂,北京 100083)

氮气备用系统可靠性试验及验证分析

方志猛,孟少辉,王晓颖,陈慧慧,何伟红

(北京石油机械厂,北京 100083)

目前国内外尚没有氮气备用系统现场可靠性应用的相关数据及说明,为了评估氮气备用系统现场实际应用的可靠性,计算了有效关井容量并进行了现场联机试验。试验结果表明:在紧急情况下使用氮气备用系统不仅可以成功关井,而且确认使用氮气备用系统不会对其他关联系统造成损坏,为氮气备用系统的现场使用提供了可靠性依据。

氮气;备用系统;关井容量;可靠性验证

自2009年以来,中国石油天然气股份公司成为BP公司在伊拉克鲁迈拉油田的合作伙伴后,为更好地满足BP公司的需求,在防喷器控制系统部分,许多钻机都配备了氮气备用系统。在审核氮气备用系统时,笔者搜索了全球主要钻井资料库,并无发现相关权威资料。BP公司提出要求:在紧急情况下,能否使用该系统来实现关井、如何安全地使用该系统以及使用该系统对整个井口控制系统的可靠性有无影响,要求中方在开钻前提供氮气备用系统关井的使用报告。

因此,北京石油机械厂设计并制造了一套氮气备用系统,在投入油田使用时,应BP公司要求进行了可靠性试验,通过试验数据验证及分析,证明了产品的可靠性。

1 氮气备用系统

氮气备用系统是用来控制井口防喷器组和液动阀的一种紧急动力源,可以作为防喷器控制装置的一个补充[1-2]。在紧急情况下,利用氮气备用系统中高压氮气的能量,可以迅速关闭防喷器。从这方面来说,配备氮气备用系统可以提高钻井过程中井控的安全系数[3-4]。

1.1 系统组成

氮气备用系统由多个高压氮气瓶组成,并通过管汇连接在一起,可向控制管汇提供应急动力。氮气备用系统通过1个隔离阀和单向阀连接到控制管汇上[5]。

以伊拉克现场配备的氮气备用系统为例,单个氮气瓶装满氮气的容量为40 L,公称压力为15 MPa(2 140 psi)。根据防喷器组及用户需求,可配置不同数量的氮气瓶,一般为4~8个。氮气备用系统与控制管汇的连接方式能防止氮气进入蓄能器回路,同时防止压力液进入氮气备用系统回路。氮气备用回路设计有排放控制阀,用以控制高压氮气的排出,以防止高压氮气排入液箱。

1.2 系统功能

1.2.1 作为控制BOP备用动力源(功能1)

氮气备用系统是井口控制设备的一种应急性质的动力源,当蓄能器组和泵组不能为控制管汇提供动力液时,可以使用氮气备用系统为管汇提供高压气体,以便关闭防喷器[6]。

使用氮气备用系统实施关井操作是一种非常规的关井操作,它能够提供的可用液量有限,而且受到氮气瓶充氮压力的影响,系统的额定压力最高不超过14 MPa。

1.2.2 为遥控回路提供应急气源(功能2)

氮气备用系统具有为司钻控制台提供备用气源的功能。它通过减压器将氮气瓶中的高压氮气转变为较低压力的气体,经软管线与司钻控制台的进气口连接。

当钻机的压缩机组和气罐由于某种原因不能提供有效压力的气源时,利用氮气备用系统可为司钻控制台提供有效气源,保证司钻在紧急情况下仍然可以遥控操作控制防喷器的三位四通转阀,进而提高井控的安全性。

1.2.3 为蓄能器提供充气气源(功能3)

防喷器控制装置中的高压动力液主要储存在蓄能器中,如果要保证防喷器控制装置在紧急情况下可以提供足够的可用液量,则必须保证所有蓄能器的工作状况是正常的。在日常的设备维护中,蓄能器的充气阀和胶囊都是易损部位。在对这2个部位进行维修前,都需要将氮气放掉,在维修好后还需要给蓄能器瓶充入足够压力的氮气。在钻井现场一般无高压氮气源,特别在伊拉克地区,由于资源的限制,高压氮气的使用是难以实现的。利用氮气备用系统则可以解决此问题。用充气软管、充气工具将氧气瓶阀与蓄能器充气阀连接起来,即可对蓄能器进行充气。

1.3 系统原理图

综合以上3项功能,氮气备用系统的所有功能如图1所示。

图1 氮气备用系统液压原理

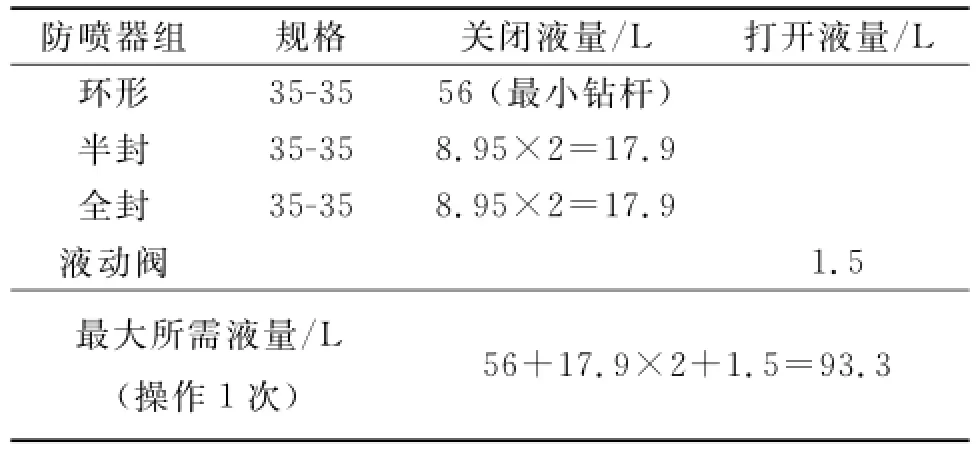

1.4 可用容量计算

现场试验中使用的氮气备用系统由6个额定压力为15 MPa的40 L氮气瓶组成,其中5个瓶子串联起来作为系统功能1~2使用,另外一个瓶子作为系统功能3使用。试验所使用的防喷器控制装置型号为FKQ640-6K,防喷器组的规格型号如表1所示。

表1 防喷器组规格型号

氮气瓶的充气压力受环境温度的影响而不同。考虑北京的环境温度范围,氮气备用系统中氮气瓶的充气压力一般为13.5~14.0 MPa,下面按充气压力p=13.5 MPa计算5个40 L的氮气瓶最多可以提供有效高压气体的容量。

防喷器组的推荐最小操作压力为8.4 MPa,根据理想气体恒温排放公式,计算氮气瓶压力从13.5MPa降到8.4 MPa的体积变化,即此型号氮气备用系统可提供的可用容量Y为

则Y=120 L。

因120 L>93.3 L,所以氮气备用系统可以满足关闭该类型防喷器组的液量要求。

2 现场联机试验

2.1 试验目的

回顾国内氮气备用系统的发展历史,从1997年北京石油机械厂为华北油田设计并制造了第1台氮气备用系统后,越来越多的钻机配备了该系统。在多年的使用过程中,系统功能2~3(见第1.2节所述)常在现场使用,但是系统功能1一直没有应用过。

在此次验证试验中,主要对系统功能1进行验证,即当蓄能器组和泵组不能向控制管汇提供有效动力液时,验证氮气备用系统能否作为一种可靠的备用动力源,来实现关闭井口的防喷器组的目的。具体来说,通过此次试验要实现以下3个目的:

1) 获得氮气备用系统在应用功能1时,关闭、打开特定防喷器对象的时间,以及试压数据文件。

2) 确认使用氮气备用系统关井操作后,高压氮气是否会对各关联系统的密封元件造成损坏。

3) 由于高压气体的膨胀(排放过程)存在一定的危险性,通过此次试验,对危险因素进行识别,并针对危险因素总结出一套安全的基本操作流程。利用该流程,确保在紧急情况下可以迅速、安全地使用氮气备用系统来实施关井操作。

2.2 试验过程

2.2.1 基准数据的采集

为便于比较氮气关井与常规高压油液关井的区别,在进行氮气备用系统关井试验前,先进行FKQ640-6 K型防喷器控制装置关井试验,记录高压液压油关井时间等基础数据。

使用FKQ640-6K型防喷器控制装置来开关防喷器,记录数据如表2所示。

表2 FKQ640-6K型防喷器控制装置关井时间和压力数据

2.2.2 试验前准备

使用氮气备用系统关井前,需要将该系统和防喷器控制装置用管线连接起来,关井液压原理如图2所示。

1—高压氮气瓶;2—气体排放阀;3—单向阀;4—隔离阀;5—气体瓶阀;6—压力表;7—氮气减压阀;8—高压管线;9—气源管线;10—蓄能器充气管;11—高压球阀;12—三位四通转阀;13-蓄能器;14-蓄能器组隔离阀

操作步骤:

1) 分别关闭氮气备用系统上的隔离阀、排放控制阀。

2) 关闭与氮气备用系统连接的高压球阀。

3) 用管线连接防喷器控制装置与氮气备用系统。

4) 将氮气备用系统的排气管线的丝堵打开,排气管连接到收液桶。

5) 逐个打开氮气瓶上部阀门。

6) 打开防喷器控制装置油箱左右两侧上方的丝堵。

7) 液压系统泄压:将电控箱的主令开关扳到手动位置,不接气源。将系统压力卸荷至8 MPa。

8) 关闭蓄能器组隔离阀,将管汇压力卸荷至0。各三位四通转阀手柄放在中位,打开旁通阀。

9) 连通高压氮气,打开控制管汇与氮气备用系统间的高压球阀。

2.2.3 开关全封的验证试验

1) 操作全封三位四通转阀手柄至关位[6],关闭全封闸板防喷器,用时4.5 s,观察氮气压力为11.4 MPa(1 650 psi)。关闭全封后,开始对防喷器进行低压、高压的试压测试。

2) 试压系统对全封防喷器进行2.4 MPa(350 psi)低压试压,保压10 min,观察试压管线压降,结果显示合格。低压试压曲线如图3所示。

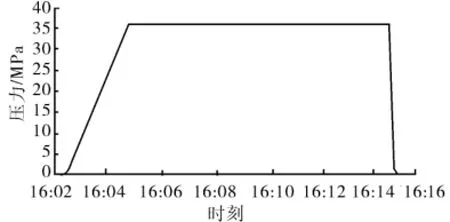

3) 对全封防喷器进行34.5 MPa(5 000 psi)的高压试压,保压10 min,观察试压管线压降,结果合格。高压试压曲线如图4所示。

4) 操作三位四通转阀手柄至开位,开启全封闸板,用时4.5 s,观察此时氮气压力为10.4 MPa(1 500 psi)。

5) 对全封闸板防喷器重复试验1次,关闭防喷器用时6.9 s,氮气压力为9.3 MPa(1 350 psi)。开启全封闸板用时4.5 s,氮气瓶压力降为8.6 MPa(1 250 psi)。

图3 全封低压试压曲线

图4 全封高压试压曲线

2.2.4 开关半封的验证试验

1) 操作半封三位四通转阀手柄至关位,关闭半封闸板防喷器,用时4.2 s,氮气压力降为7.9 MPa(1 150 psi)。

2) 对半封防喷器进行试压,闸板没有封住,试压操作没有记录到数据。

3) 重新换上新的氮气瓶组,连接好管线,记录此时氮气瓶压力值为12.4 MPa(1 800 psi)。由于此时半封防喷器的活塞缸处于关闭位置,操作半封三位四通转阀手柄至关位,氮气瓶的压力为11.4 MPa(1 650 psi)。

4) 重新对半封防喷器进行2.4 MPa(350 psi)低压试压,保压10 min,观察试压管线压降,如图5,结果合格。

5) 对半封防喷器进行34.5 MPa(5 000 psi)高压试压,保压10 min,观察试压管线压降,试压曲线如图6所示。结果合格。

6) 对半封防喷器重复以上开关操作,开启半封用时4.9 s,观察此时氮气压力为10.4 MPa(1 500 psi)。然后又关闭半封闸板用时4.6 s,此时氮气压力降为9.3 MPa(1 350 psi)。

7) 再开启半封,用时4.9 s,观察此时氮气压力为9.0 MPa(1 300 psi)。

图5 半封低压试压曲线

图6 半封高压试压曲线

2.2.5 开关环形的验证试验

由于在试验中,为了确认试验结果的可靠性,每一步操作都重复进行了几次,所以剩余氮气压力不足以试验操作开关体积较大的环形防喷器。因此在进行环形防喷器试验操作前,换上1组新的氮气备用系统。

开关环形防喷器前,记录氮气瓶压力为13.8 MPa(2 000 psi)。

操作三位四通转阀手柄至关位,关闭环形防喷器,用时21 s,此时观察氮气压力为9.7 MPa(1 400 psi)。

然后对环形防喷器进行34.5 MPa(5 000 psi)的高压试压,保压10 min,然后观察试压管线压力,结果合格。

为了确认环形试压的结果,接着对环形进行第2次34.5 MPa(5 000 psi)的高压试压[7]。经过第2次试压测试,压力保持在34.5 MPa(5 000 psi)左右,虽然有一点压降,但是在可接受的范围内,现场各方对试压结果比较满意。试压曲线如图7所示。

图7 环形高压试压曲线

接着,利用高压氮气开启环形防喷器,用时23 s,观察氮气瓶剩余压力为7.6 MPa(1 100 psi)。

2.2.6 开关液动阀的验证试验

开启放喷阀用时2 s,观察氮气压力为8.8 MPa(1 275 psi)。

关闭放喷阀用时2 s,观察氮气压力为8.6 MPa(1 250 psi)。

放喷阀测试结果满意。

2.2.7 试验后的各系统完好性验证

为了确认使用氮气备用系统后,高压氮气是否会对防喷器造成损坏,对各部分进行了拆检。对拆下来的防喷器胶芯进行了检查。全封闸板、半封的密封元件和顶部密封还是完好、比较新的状态,如图8~9。胶芯和密封没有磨损和破环的情况,这表明氮气不会产生任何不利的影响。

通过对环形胶芯的检查,没有发现任何损坏的迹象,这表明氮气对环形胶芯不会产生不利的影响。如图10。

图8 全封闸板无非正常磨损

图9 半封无非正常损坏

图10 环形胶芯无非正常损坏

对FKQ640-6K型防喷器控制装置进行性能测试,恢复远程控制台压力,各元件部分的油密性、气密性均完好[8],工作正常。证明氮气备用系统对其他关联设备没有破坏影响。

3 结论

通过试验和分析,确定了该类型的氮气备用系统在紧急情况下可以成功关闭防喷器,并且使用该系统不会对防喷器的密封元件和防喷器控制系统造成损坏。证明该套氮气备用系统可以大规模在油田使用。氮气备用系统的功能符合API SPEC 16D中的要求,产品达到了设计目的。

[1]SY/T5053.2-2007,钻井井口控制设备及分流设备控制系统规范[S].

[2]Recommended Practices for Blowout Prevention Equipment Systems for Drilling Wells API RP53 Third edition[R].MARCH,1997.

[3]徐兴平.海洋石油工程概论[M].东营:中国石油大学出版社,2007.

[4]周守为.中国海洋石油高新技术与实践[M].北京:地质出版社,2005.

[5]石油天然气钻井井控编写组.石油天然气钻井井控(中国石油员工培训系列教材)[M].北京:石油工业出版社,2008.

[6]王晓颖,张立刚,陈慧慧.防喷器控制装置三位四通转阀手柄位置分析[J].石油矿场机械,2013,42(2):66-69.

[7]曹月臣.旋转环形防喷器结构分析与应用[J].石油矿场机械,2013,42(7):90-92.

[8]李园园,陈国明,耿向忠.防喷器安全仪表系统结构分析[J].石油矿场机械,2011,40(12):6-9.

Nitrogen Backup System Reliability Testing and Validation Analysis

FANG Zhi-Meng,MENG Shao-hui,WANG Xiao-ying,CHEN Hui-hui,HE Wei-hong(Beijing Petroleum Machinery Factory,Beijing 100083,China)

So far till now,there is no data and description about the reliability of the nitrogen backup system’s application in the domestic and overseas.In order to evaluate the safety and reliability of the nitrogen backup system,the effective shut-in capacity of the BOP was calculated and an online experiment with the BOP was carried out.The result of the experiment shows that in case of the emergency,just using the nitrogen backup system can shut in the BOP stacks and make no damage to the related systems.The experiment provides a basis for the reliability of the application of the nitrogen backup system.

nitrogen;backup system;shut capacity;reliability verification

TE931.1

A

1001-3482(2014)01-0058-05

2013-07-19

方志猛(1982-),男,江苏南通人,工程师,主要从事地面防喷器控制装置设计工作,E-mail:fangzmdri@cnpc.com.cn。