连续抽油杆柱组合设计模板研究与应用

2014-06-05杭发琴贺启强高综启徐文庆刘常福

肖 姝,杭发琴,贺启强,高综启,徐文庆,刘常福

(胜利油田分公司采油工艺研究院,山东 东营 257000)

连续抽油杆柱组合设计模板研究与应用

肖 姝,杭发琴,贺启强,高综启,徐文庆,刘常福

(胜利油田分公司采油工艺研究院,山东 东营 257000)

连续抽油杆具有质量轻、无节箍、下深大、防偏磨等优势,随着油田不断开发,其应用规模也逐年增加。由于目前没有规范的连续杆组合设计应用方法,使得设计时工作量大、效率低、设计结果不准确。根据胜利油区的油藏地质特征、油井井况条件、生产参数等,通过设计计算,建立了连续抽油杆柱组合设计模板。现场应用表明:有效提高了工作效率和连续杆组合设计结果的可靠性,避免材料浪费,节能降耗,提高系统效率,为油田应用连续杆提供科学依据,实现油井高效、经济运行生产。

连续抽油杆;杆柱组合;设计模板

连续抽油杆比常规抽油杆具有质量轻、无节箍、下深大,防偏磨等优势。随着非常规油藏的不断开发,连续杆在胜利油田使用规模逐年增加,主要应用于低渗透油藏、稠油油藏、斜井、水平井、深井、偏磨井等;同时,探井试油生产中也普遍应用,主要应用于压裂返排一体化施工、小泵深抽、连续试油举升等。

根据现有行业标准及采油技术手册,没有规范的连续杆组合设计应用方法,使得技术人员在进行连续杆多级组合设计时,计算工作量大,效率低。为保证生产,加快设计,通常简化计算方法,难以保证计算准确性。为保证安全性,通常选用较大杆径的连续杆组合设计,造成材料浪费,投资增大,同时增大油井举升设备的负载,能耗增加,降低了系统效率。最终导致连续抽油杆不能完全有效发挥其技术和经济优势。通过对连续杆杆柱组合设计模板的研究,为油田应用和选择连续杆提供科学依据,节能降耗,降低成本,实现油井高效、经济运行生产。

连续抽油杆柱组合的选择主要考虑生产参数(泵径、冲程、冲次)、流体密度、下泵深度,在满足抽油杆柱强度的前提下,根据等应力范围设计原则,确定合适的连续抽油杆柱组合形式。

1 计算模型

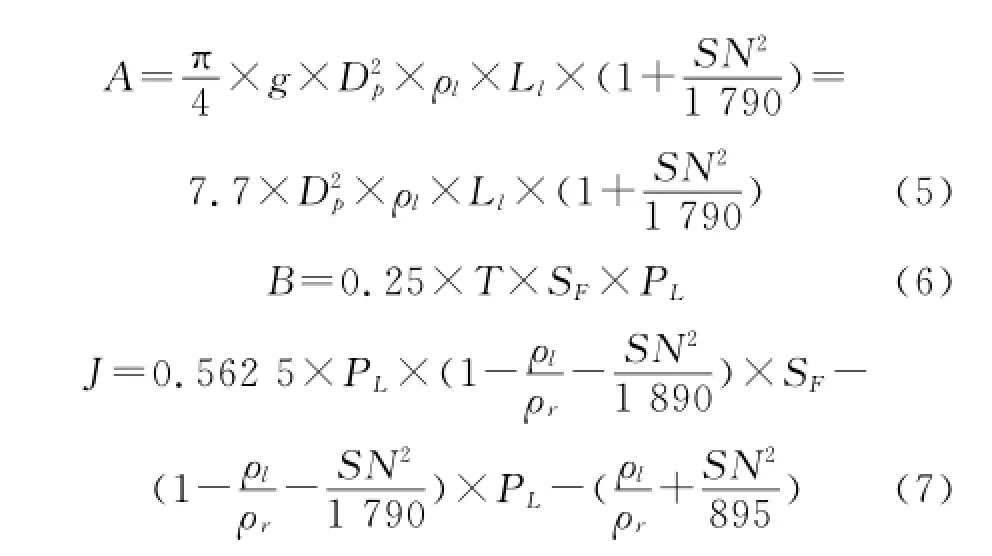

利用现有的常规抽油杆设计计算模型,根据等应力范围设计原则,采用API推荐的抽油杆强度计算方法,建立抽油杆柱组合计算模型,并根据修正古德曼图进行抽油杆强度校核。各级抽油杆长度(一级为最下一级)计算公式[1]如下。

式中:f1、f2、f3、f4为各级抽油杆杆体截面积,mm2;q1、q2、q3、q4为各级抽油杆每米质量,kg/m;Dp为泵径,m;ρl为液体密度,kg/m3;Ll为动液面深度,m;ρr为抽油杆钢材密度,kg/m3;S为冲程,m;N为冲次,min-1;T为抽油杆屈服强度,MPa;SF为抽油杆使用系数,无量纲;PL为应力比范围,取0.8~1.0。

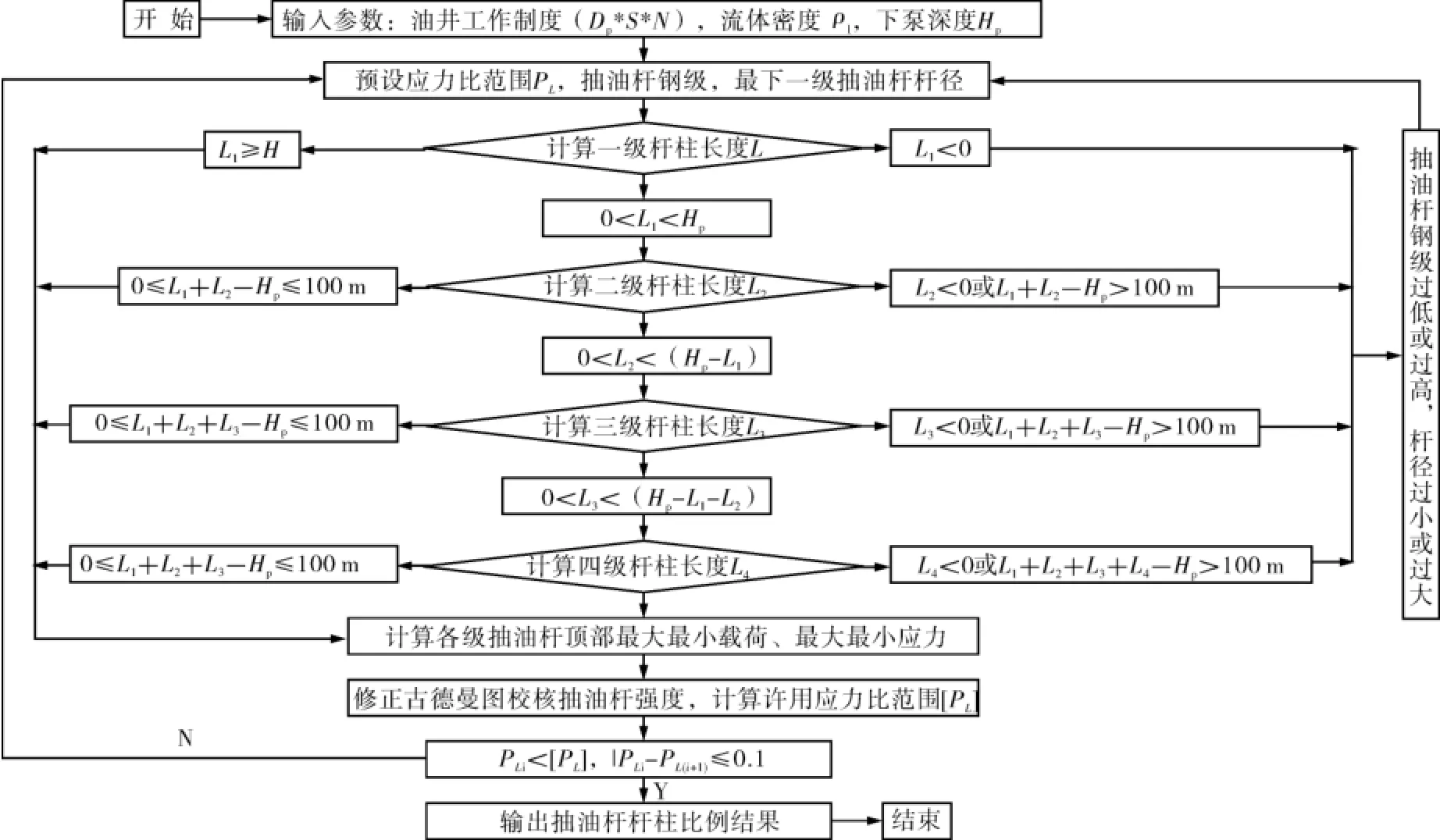

2 杆柱设计计算程序

应用Visual C++语言,根据抽油杆柱组合设计计算模型,编制满足不同下泵深度、不同排量、不同泵型、不同冲程和冲次的多项组合循环的杆柱设计计算程序。抽油杆柱设计流程如图1。

图1 连续杆杆柱设计流程

3 建立设计模板

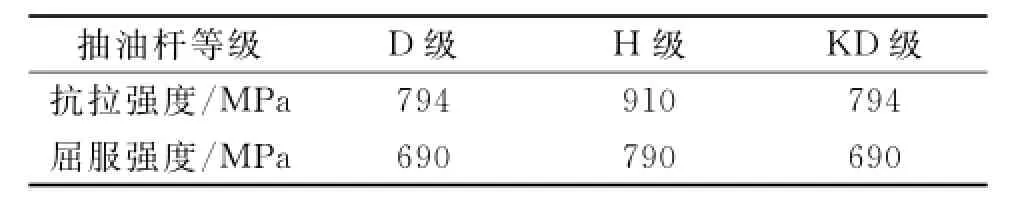

根据胜利油区的油藏地质特征、油井井况条件、油区开发生产油井具备的抽油泵型号、生产参数、连续杆力学性能等确定相关计算参数,如表1~2。

表1 连续杆组合设计计算相关参数

表2 连续杆力学性能参数

参照现有抽油杆组合设计模板[2],根据抽油机性能参数对计算结果进行分段。冲程分为1.5 m≤ S≤3.0 m、3.0 m<S≤4.0 m、4.0 m<S≤4.8 m、4.8 m<S≤6.0 m、6.0 m<S≤7.3 m、7.3m<S≤9.0 m共6段;冲次分为0.5 min-1≤n≤2.5 min-1、2.5 min-1<n≤4.5 min-1、4.5 min-1<n≤6.5 min-1、6.5 min-1<n≤8.0 min-1、8.0 min-1<n≤9.0 min-1共5段,最终形成不同泵径、不同泵挂深度和不同冲程冲次范围的连续杆多级组合设计模板。以D级连续杆为例,模板示意如表3。

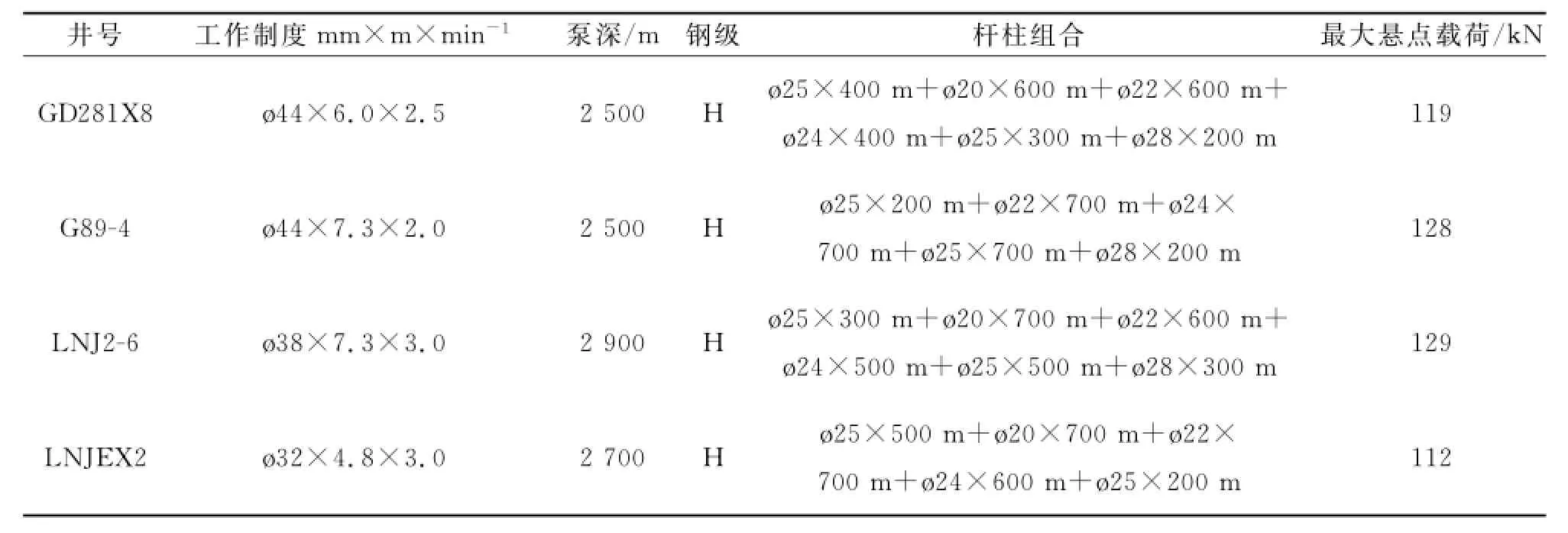

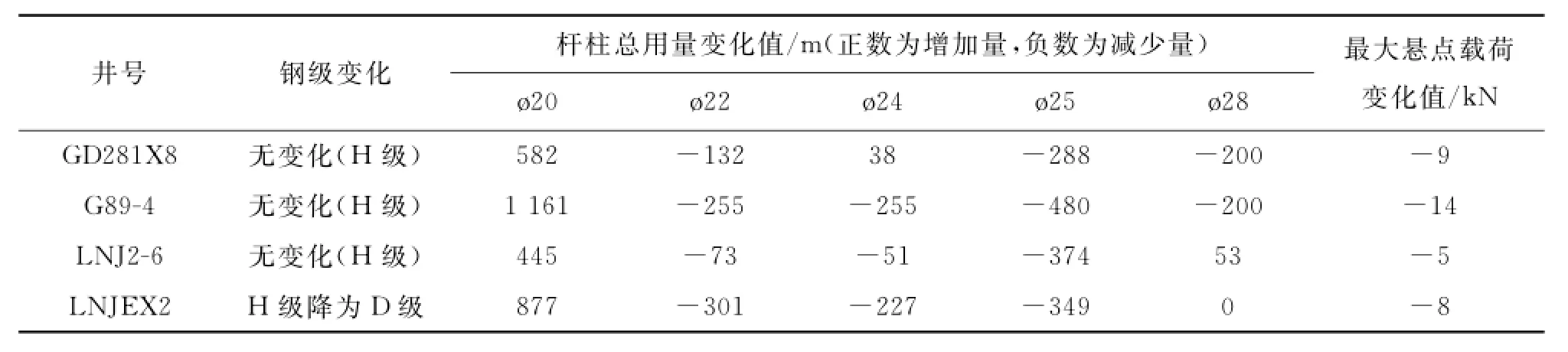

对10口探井和40口生产井作业后应用该模板进行连续杆杆柱组合设计。通过对应用模板优化前后的杆柱组合设计结果和负载对比分析可知:27口井杆柱钢级降低,由H级将为D级;大杆径连续杆用量明显减少;悬点载荷减小了5~17 k N,且油井正常生产,杆柱设计安全可靠。以4口生产井为例,对比分析应用模板优化杆柱组合前后生产数据如表4~6。

表3 连续抽油杆杆柱多级组合设计模板

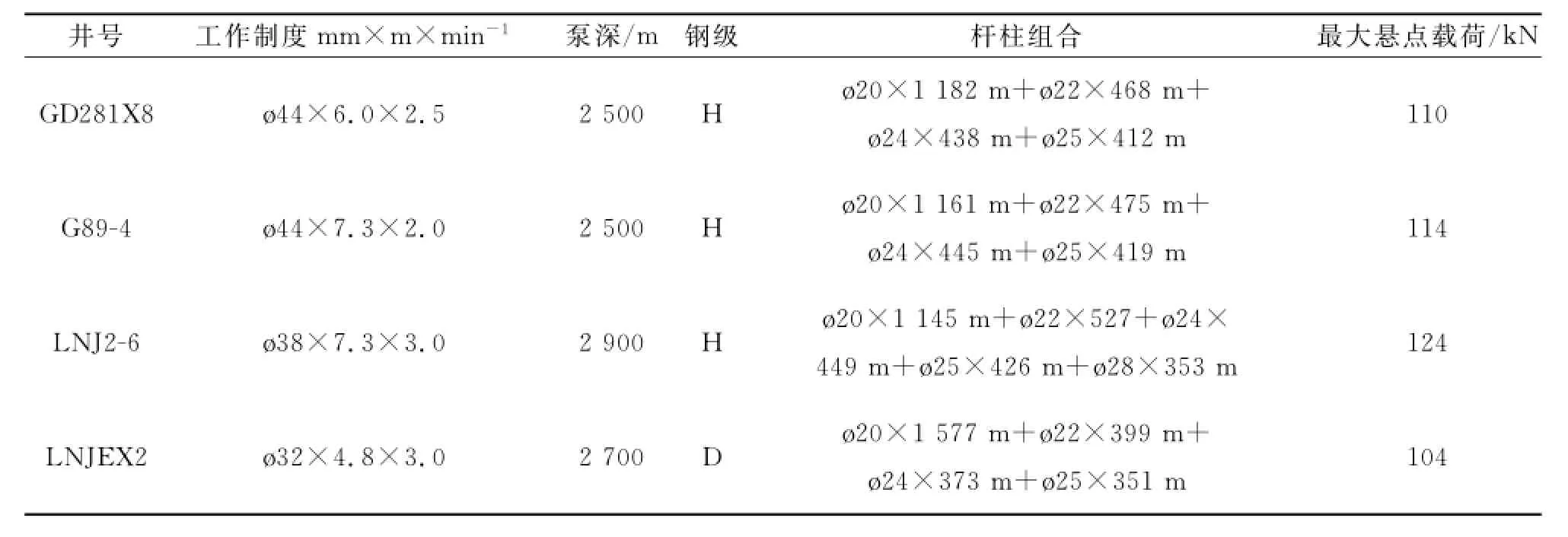

表4 生产井作业前生产数据统计

表5 生产井作业后应用模板优化后生产数据统计

表6 连续杆应用模板优化前后效果对比

4 结论

1) 应用该模板能够大幅提高工作效率,合理设计杆柱组合,避免材料浪费,提高杆柱设计结果的可靠性,实现节能降耗,提高系统效率。

2) 该模板对于原油黏度的影响考虑不足,不适用于稠油井,需要根据不同油田的现场生产实际情况进行修订,继续完善模板。

3) 随着油田的不断开发和精细化管理的不断深入,降成本、增效益在油田发展中就显得尤为重要。以2011年使用连续杆油井井数720口为例,全部参照该模板来选择连续杆组合,实施优化后年节约费用约¥400万元,具有良好的经济效益,适宜推广应用。

[1]罗英俊,万仁溥.采油技术手册[K].3版.北京:石油工业出版社,2005:186-187.

[2]SY/T 5873—2005,有杆泵抽油系统设计、施工推荐作法[S].

Study and Application of Combined Design Module of Continuous Suck Rod

XIAO Shu,HANG Fa-qin,HE Qi-qiang,GAO Zong-qi,XU Wen-qing,LIU Chang-fu

(Oil Production Research Institute,Shengli Oilfield Company,Dongying 257000,China)

Continuous suck rod features of light-weight,no connector,deep down-hole and less side wearing,and has found its wider use yearly.As for no specified combined design method,the design work is large with low efficiency and sometime incorrect calculation occurred.Based on the character,well condition and production data in Shengli Oilfield,the design calculation as well,a combined design module is developed.The practical use on site shows its effective use and reliable design with no material waste,energy saving to increase system efficiency for its application in oilfield,which provides design data.

continuous suck rod;combination of rod and stem;design module

TE933.1

B

1001-3482(2014)01-0080-04

2013-07-16

肖 姝(1977-),女,四川乐山人,工程师,硕士,主要从事采油机械工艺研究,E-mail:ritaxiao@163.com。