套管防磨技术在西南深井中的应用研究

2014-06-05吴建忠

吴建忠

(中国石化西南油气分公司,成都 610041)

套管防磨技术在西南深井中的应用研究

吴建忠

(中国石化西南油气分公司,成都 610041)

通过开展影响套管磨损主要因素的研究,制定了适合套管防磨方案与施工措施,提出旨在减少套管磨损的一系列主动防磨、被动防磨等技术,形成了一套有效减少深井套管磨损配套技术方案。现场应用表明:大幅度降低深井套管磨损程度,为今后深井套管防磨、减磨方案制定与具体施工提供技术借鉴。

深井;套管;磨损;侧向力;防磨接头

随着中石化在西南地区勘探开发力度的加大,深井、定向井、大斜度井、水平井部署数量日益增多。近两年,套管损坏问题日渐突出,例如X101井套管变形、X11井固井回接短路、DY7井油层套管磨损等。分析原因,主要是由于钻井过程中钻杆与套管之间的磨损所致[1-5]。套管磨损给油气生产带来了重大损失,严重影响了油气勘探开发的步伐,形成一套切实可行的深井套管防磨、减磨配套工艺技术方案有利于摆脱当前套损较为严重的局面。在该区域分别试验一系列防磨措施后,最终提出了以优化井身结构为核心的主动防磨措施,配合防磨工具合理安放为辅助手段的被动防磨措施,可极大减缓套管磨损程度,保障钻完井及后期增产施工顺利,取得了较好的现场应用效果,为解决深井套管磨损难题做出了有益的尝试。

1 深井套管防磨技术难点

1) 根据西南地区地层三压力特点,深井井身结构优化空间较小,川西区域各类井型平均井深约5 500 m,普通采用四开制;川东北区域平均井深约6 500 m,普通采用五开制,最后一开采用ø139.7 mm或ø127 mm尾管射孔完井,钻井过程中对上一层ø193.7 mm油层套管本身存在极大磨损风险。

2) 深井段储层普遍厚度大、石英含量大、岩石硬度高、可钻性差、井眼小、机械钻速低,纯钻率仅为40%左右,频繁起下钻和较长钻井周期造成钻具对套管频繁的旋转磨损和拉压磨损,对套管磨损加剧。

3) 深井段地层自然造斜率大,方位漂移变化没有规律,局部井段井斜角变化率和狗腿变化率大也是造成深井套管磨损的重要原因。

4) 由于井口“三点一线”不正或井眼存在全角变化率较大井段,造成钻进中钻具磨损井口段和全角变化率较大井段的油层套管,致使磨损后的油层套管剩余强度不满足完井试压、测试、储层改造及开采等施工要求。

5) 西部油田在深井钻井过程中也采取了一定的防磨措施,但是套管事故仍时有发生,其主要原因为防磨措施不合理导致了套管磨损事故。具体表现在:①防磨接头材质未经优选;②钻具对套管的侧向力预测不准确;③防磨接头安放位置未经精细设计;④钻进中未及时更换受损防磨接头。

2 套管防磨措施的制定

在钻井过程中,套管钻杆磨损是不可避免的,对如何防止、减小磨损,把磨损造成的损害经济合理地降到最低,目前还是一个难题。针对深井套管磨损所面临的问题,西南油气分公司先后采用了一系列优化井身结构、找正井口等技术作为主动防磨措施,实际施工中采用控制井眼轨迹、提高固井质量和减小起下钻等措施作为被动防磨措施,采用钻前磨损预测、防磨工具为保护手段的套管防磨配套技术。

2.1 主动防磨技术措施

主动防磨技术是指以优化井身结构为目标的防磨技术,结合地区工程地质特征和实钻情况,通过简化井身结构,油层套管采用先悬挂后回接和全管柱油层套管接至井口的方式,从根本上达到套管防磨的目的。

由于研究区域内深井天然气井井控要求高,套管材质和钢级的选择不仅要考虑安全要求,同时还要考虑地层和流体腐蚀因素,因此深井天然气井身结构的优化空间较小。国内外气田深井大多考虑增加最后一开次井眼尺寸的非标套管程序,而国内通常采用常规套管程序,且在少数勘探井中应用。

1) 通过工程地质三大压力剖面与实钻资料结合优化井身结构,从井身结构优化上达到油层套管主动防磨的目的。川西区域将油层套管作为最后1次套管完井,不在油层套管内进行小井眼钻进,从源头上杜绝套管的磨损,同时还为非均质性较强的深部储层改造提供了更有利条件。川东北区域设计之初为五开制井身结构,尾管完井,后期经反复验证简化了井身结构程序,减少1层套管,增大了井眼尺寸,有效地避免了油层套管的磨损。

2) 在工程地质条件和井控安全不满足的情况下,如果井身结构达不到简化的目的,可以考虑从下入套管程序上进行优化。为了保证高压气藏的井控安全,全井筒全部下入高强度套管,在油层套管下入过程中进行优化,采用先悬挂后回接的方式,防磨措施重点放在下部尾管悬挂井段,不仅提高了井筒质量,也降低了钻井成本。

2.2 被动防磨技术措施

被动防磨技术是指通过井身结构优化后,最后一开钻井过程中仍然存在油层套管磨损风险,必须进行套管磨损预测,通过优选防磨工具与减磨剂、计算钻杆与套管间的侧向力以及设计防磨接头安放位置等措施对套管进行保护,称之为被动防磨技术。

2.2.1 优选防磨工具

目前,许多石油工具公司研制了多种套管防磨工具。通过研究区域现场的多次试验与综合分析,国外WWT系列非旋转保护套、国内胜利油田FM系列防磨接头以及国内某公司代理的TF系列防磨接头在深井钻井过程中对油层套管的保护效果较为理想。西南区域优选出了TF系列防磨接头。

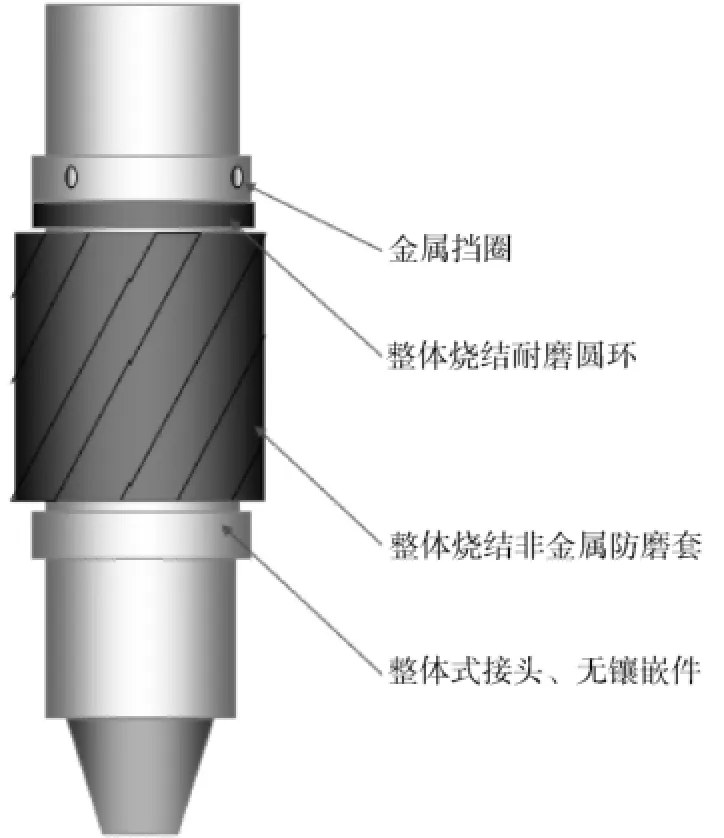

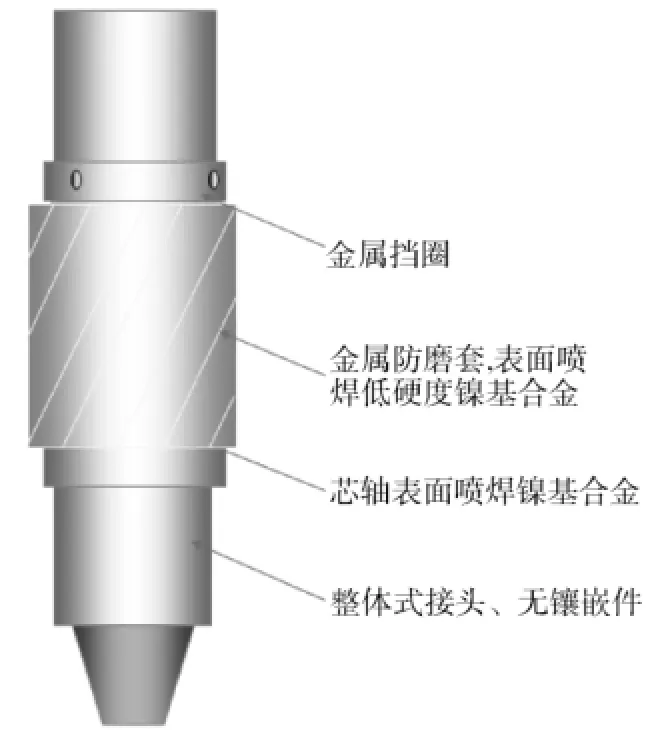

TF系列套管防磨接头是根据现场存在的技术问题开发的新型套管防磨工具,如图1~2所示。由于采用了新型的表面材料和非金属材料,整体式接头采用40铬镍锰钢或42铬钼钢,强度符合要求。防磨套摩擦因数极低,具有较强的自润滑性能,自身具有较高的耐磨性,结构合理,无镶嵌件,使用安全可靠。

图1 TFF系列非金属防磨接头

图2 TFJ系列金属防磨接头

2.2.2 优选减磨剂并提高钻井液润滑性

提高钻井液润滑性是减少套管磨损的重要方法之一。钻井液中使用的减磨剂是由多种抗磨材料在高温下合成的有机产品,其中含有多种活性基团,能够迅速吸附在钻具和套管表面,形成高强度保护膜,从而降低钻进和起下钻过程中钻具对套管的磨损,起到保护套管的目的。

通过对多个公司提供的减磨剂试验分析对比,在钻井液中加入适量(2%~3%)的AFC7101减磨剂,能够有效预防钻进过程中钻杆对套管的磨损,对钻井液的性能基本无影响,有利于失水量的降低,还能降低钻井泵的修理次数。

2.2.3 优化设计防磨工具安放位置

套管与钻杆间侧向力大小对套管磨损的预测起着重要的作用。在大多数情况下,侧向力大的位置套管磨损一般较为严重。因此,根据设计或实钻井眼轨迹,结合入井钻具组合计算侧向力可以为钻前防磨措施提供一定的依据。计算侧向力的钻柱摩阻转矩模型有软杆模型和刚杆模型2类,都是以1983年Johansick首先提出的软杆模型为理论基础,所有套管受力磨损预测软件都是以此为求解依据。Landmark钻井软件中Wellplan模块能够提供各种工况下侧向力分布情况,对防磨方案制定与实施具有一定指导作用。

根据侧向力的模拟计算以及多次现场试验,在侧向力突出井段应当加密安装防磨接头,井口段应根据侧向力的大小适当加以保护。通常在井口500 m以上井段每100 m安装1个防磨接头,而在侧向力大于100 N/m处,都要考虑防磨接头的使用。参考原则是对于大斜度井和侧向力异常突出井段每20~30 m安装1个,次之每50~60 m安装1个,其次是每100 m安装1个。总体原则以井眼轨迹为基础,井口是否三点一线来综合考虑防磨工具的安装。

3 应用实例

HB1-1D井为中石化西南油气分公司部署在川东北河坝场构造上的一口大斜度开发评价井。该井完钻井深5 810 m,下部井斜较大,在井深5 167.03 m处最大井斜角67.98°,最大全角变化率8.63°/30 m(井深4 082.38 m)。加上四开回接固井质量较差,有3 268 m未固井段,为该井油层套管保护带来了极大困难。如果五开钻井不对油层套管采取套管防磨措施,将对后期钻井完井增产措施带来重大安全隐患。

3.1 钻前防磨技术措施设计

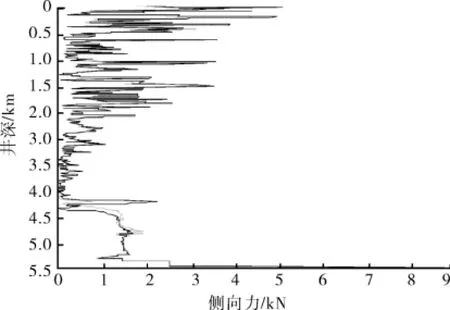

为了避免该井五开钻进时油层套管出现磨损事故,钻前分别利用专业钻井软件按五开钻具组合计算侧向力(如图3所示),然后根据侧向力计算结果异常段以及井口三点一线的偏斜情况,确定防磨接头安放位置。由计算结果可以看出:该井在以下井段侧向力呈不正常变化:0~500 m、680~740 m、1 150~1 215 m、1 550~1 715 m、2 080~2 120 m、4 010~4 120 m、4 120~5 413 m、5 410~5 413 m。因此,在钻井施工时在这些井段应采取防磨措施,对侧向力异常突出井段套管进行重点保护。

图3 五开滑动、旋转钻进时套管内钻柱侧向分布

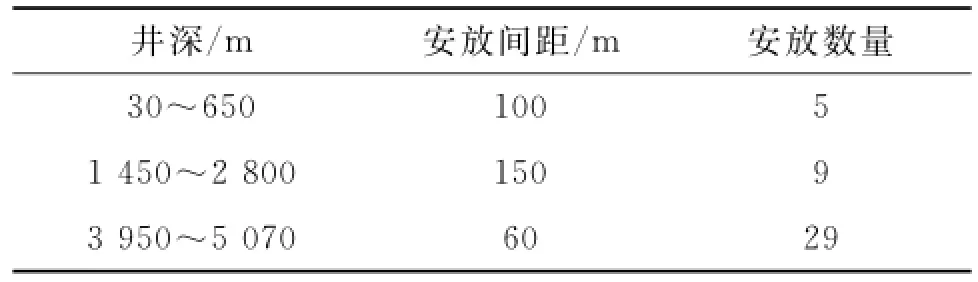

通过多方论证与试验,现场施工中采取了TFF系列非金属防磨接头与AFC7101减磨剂配合使用的双效防磨方案。根据侧向力计算模拟结果确定防磨接头安放位置和数量(如表1所示),根据实际入井钻井液类型和性能,筛选出适合该井的减磨剂及其加量:加入AFC7101减磨剂,体积为入井钻井液体积的2%。

表1 防磨接头安放位置及数量

3.2 钻后防磨效果

1) 现场加入5个防磨接头后,钻井液排量与钻进时一致,泵压只上升0.5 MPa,单只接头流阻增加值为0.1 MPa。试验证明:该井井内钻柱上加上43只减磨接头,不会影响正常钻井作业。

2) 选取的减磨剂与HB1-1D井的钻井液进行现场配伍性试验,具有良好的配伍性。加入2% AFC7101型减磨剂后钻井液性能无明显变化,钻井液摩阻稍有下降,钻井液中气泡减少,对钻井液流变性基本无影响,对钻井液API和HTHP滤失量起一定的降低作用;有效降低极压润滑系数,一旦钻井液中停止使用润滑剂,润滑剂的功能被减磨剂替代。

3) 该井四开起下钻附加阻力均低于100~150 k N,邻井井深约3 000 m、井斜约23°时起下钻阻力超过300 k N,说明该井采取的防磨措施在很大程度上起到保护套管作用。

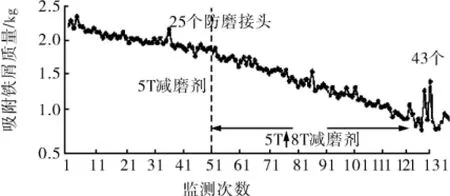

4) 钻进时采用磁铁每隔2 h收集1次磁铁吸附物,吸附物应为钻进时产生并遗留在钻井液中的铁屑,清洗烘干称重。磁铁吸附物从最初的2 200~2 300 g逐渐减少到500 g左右,磁铁吸附物明显减少。防磨措施起到了明显效果。图4为实际吸附铁屑变化情况。

图4 实际吸附铁屑变化示意

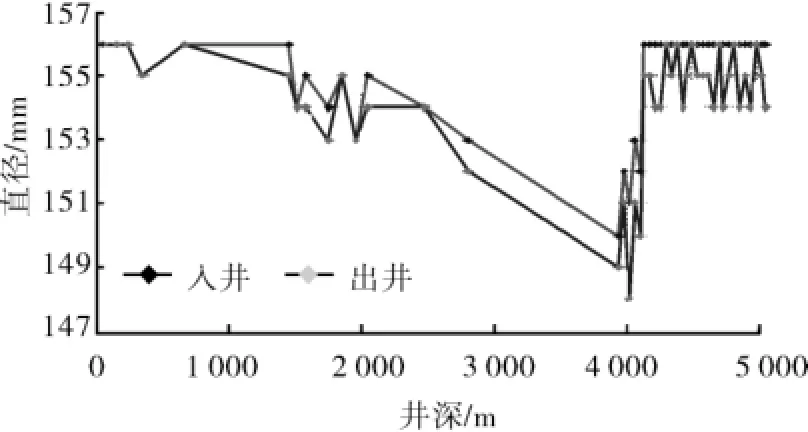

5) 从磨损情况看,下部防磨接头的防磨套磨损较上部大一些,很大程度上是由于上部钻具转动主要为自转,下部钻具转动表现为公转与自转相结合,导致磨损较大。出井的接头上防磨套主要磨损在其内壁,表现为防磨套和接头本体之间的磨损,证明防磨接头起到了很好的套管保护作用。图5为防磨接头入井前后尺寸变化情况,反应出井下侧向力大小及防磨效果。根据现场记录,磨损最为严重的7只减磨套外径磨损到144~145 mm。本井五开无修泵记录,防磨接头使用552 h后,防磨套均活动正常,未出现防磨套卡死现象。

图5 TF系列防磨接头入井前后尺寸

6) 该井油层套管试压60 MPa,试压合格,满足了后期完井增产施工的需要。从实际施工情况分析,该井油层套管防磨措施制定是切合实际,有效地防止或减少了套管的磨损。

4 结论

1) 套管与钻柱间的侧向力是造成套管磨损的重要因素。在侧向力异常的井段安放防磨工具能在很大程度上减少套管磨损,起到了良好的防磨效果,有力地保障了井下钻井工作的安全。

2) 以井身结构、套管程序与钻井工艺的优化为核心主动防磨措施,配合钻前预测、防磨工具合理安放为辅助手段的被动防磨措施可减缓套管磨损程度,有效地保障钻井后期井下作业施工顺利进行。

3) TF系列防磨接头与减磨剂配合使用优于单一防磨方案,对套管磨损平均降低率达70%以上,相同条件下对比铁屑吸附量下降达38%,防磨效果十分明显,减少了深井钻井过程中的套管磨损。

[1]于会媛.深井、超深井中套管磨损机理及试验研究发展综述[J].石油矿场机械2006,35(4):4-7.

[2]侯勇俊.套管磨损研究进展[J].钻采工艺,2001,24(5):72-74.

[3]杨进,朱虎军,于海永,等.套管磨损防护技术应用研究[J].石油钻采工艺,2006,28(3):10-12.

[4]王卫,马清明,徐俊良,等.套管减摩接头的研制与应用[J].石油钻探技术,2003,31(3):38-39.

[5]林元华,付建红,施太和,等.套管磨损机理及其防磨措施研究[J].天然气工业,2004(7):58-67.

Study of Casing Wear Prevention Technology Application in Deep Well in Southwest China

WU Jian-zhong

(Southwest Petroleum Branch,Sinopec,Chengdu 610041,China)

Through the study of main factors of the influence of casing wear,the formulation of suitable casing wear prevention scheme and construction measures,proposed to reduce casing wear a series of active wear,passive wear technology,has formed a set of effective reduction of deep well casing wear matching plan.Through the construction practice,greatly reduce the deep well casing wear degree,for the future of casing wear away wear prevention plan and concrete construction to provide certain reference to the corresponding technology.

deep well;casing;wear;lateral force;blast joint

TE931.2

A

1001-3482(2014)01-0084-04

2013-08-06

吴建忠(1978-),男,重庆忠县人,工程师,硕士研究生,主要从事油气开发工程设计与科研工作,E-mail:wjz78313@163.com。