加重钻杆接头刺漏原因分析

2014-06-05赵金凤余世杰袁鹏斌帅亚民

赵金凤,余世杰,2,袁鹏斌,帅亚民

(1.上海海隆石油管材研究所,上海200949;2.西南石油大学材料科学与工程学院,成都610500;3.上海海隆石油钻具有限公司,上海200949)①

加重钻杆接头刺漏原因分析

赵金凤1,余世杰1,2,袁鹏斌1,帅亚民3

(1.上海海隆石油管材研究所,上海200949;2.西南石油大学材料科学与工程学院,成都610500;3.上海海隆石油钻具有限公司,上海200949)①

某井在钻井过程中发生1例加重钻杆接头刺漏事故。为了查明该钻杆接头刺漏原因,对该刺漏接头进行了试验分析,包括刺漏处形貌宏观和微观分析,化学成分分析、力学性能试验。分析结果表明,钻杆接头内壁上加工刀痕引起的淬火裂纹是导致接头发生刺漏的主要原因。建议改善加重钻杆接头的机加工精度。

加重钻杆接头;刺漏;加工刀痕;淬火裂纹;失效分析

钻杆接头的螺纹是钻柱的最薄弱环节。根据国内外大量资料分析和油田现场调研分析,钻杆接头的失效位置以公螺纹和母螺纹刺漏、断裂失效为主。一般来说,钻杆接头的刺穿及断裂主要是由于裂纹从钻杆接头内壁向外壁不断扩展,剩余厚度愈来愈薄,到一定程度时,管内高压钻井液会把这些局部剩余材料冲开而刺穿,泵压随之下降。如果不能及时发现,刺孔加裂纹的总长度超过其临界裂纹尺寸,即会发生断裂失效,其失效模式通常是开裂、刺穿、断裂。

由于接头服役条件比较恶劣,在使用过程中要承受拉伸、压缩、扭转、弯曲、振动、冲击等多种载荷的复合作用,并受到钻井液、地层水以及油气中的腐蚀性气体介质的腐蚀,在钻进过程经常发生失效,造成井下事故。因此,有必要对钻杆接头失效案例进行研究,查明发生失效的原因,有针对性地采取预防措施,避免类似事故的再次发生。

2013-07,在加拿大某油田钻井作业过程中发生一起ø101 m m(4英寸)加重钻杆内螺纹接头刺漏事故。该加重钻杆下井作业时间不久,刺漏点位于钻杆接头的大钳空间部位。笔者对其发生刺漏的原因进行了分析。

1 试验样品简介

该油田选用ø101.6 m m×18.25 m m的加重钻杆,在使用过程中发生1例加重钻杆内螺纹接头刺漏事故。根据油田反映,发生接头刺漏事故的加重钻杆的下井作业时间不久。该接头的外径ø133.4 m m,内径ø65.1 m m,螺纹类型N C40,材质4145 M O D,材料状态为调质。

2 宏观分析

2.1 刺漏处形貌

送检的刺漏样品宏观形貌如图1a所示,样品长约450 m m,为加重钻杆母接头的大钳部位,刺孔位于接头的大钳空间上;经观察测量,该刺漏接头外壁无明显腐蚀,刺孔沿管体周向分布,其周向长度为22 m m,宽度约为6 m m,接头外壁刺孔处的局部宏观形貌如图1b;其次,对接头内壁进行形貌观察发现,接头内壁未涂防腐涂层,存在一层在热处理时产生的灰黑色氧化皮,接头内壁上的刺孔周向长度较大,且在刺孔的同一周面上存在一圈划痕凹槽,为接头内壁镗孔形成的周向加工刀痕,刺孔正好位于内壁环向加工刀痕处,在距刺孔约50 m m处存在另一圈环向刀痕,内壁局部形貌如图1c所示。

图1 加重钻杆内螺纹接头刺漏的宏观形貌

2.2 磁粉探伤

对样品刺孔附近区域进行磁粉探伤检测,如图2,结果表明接头外壁除了刺孔外并无其他裂纹。用超声壁厚测量仪对刺孔所在周向残余壁厚进行测量,测得在刺孔所在圆周上的平均残余壁厚约为4~5 m m,最小处几乎为0(穿孔处除外),说明接头内壁的刺孔裂纹整圈已经快穿透接头壁厚。

图2 刺孔附近磁粉探伤外壁形貌

2.3 解剖分析

将失效样品沿纵向剖开,剖开后的内壁形貌如图3a,可以明显看到接头内壁上存在两条平行的加工刀痕,刺孔正好位于其中一个较深的加工刀痕处,从内壁测量刺孔长度约37 m m,宽度约4 m m,刺孔局部形貌如图3b;其次,从接头剖开的纵截面,可以清晰看到刺孔裂纹起源于刀痕处,裂纹几乎穿透整个壁厚,其整体走向相对较直,如图3c。

将刺孔沿接头横向压开,压开后刺孔形貌如图3d,刺漏处裂纹原始形貌已经被高压钻井液冲蚀破坏,表面覆盖了一层黄褐色的腐蚀产物,整个刺孔面呈三角形形貌,外壁开口较小,内壁开口较大,压开后的刺孔形貌也表明,刺孔起源于内壁的加工刀痕底部,裂纹由内壁向外壁扩展。

图3 刺孔周边形貌(解剖后)

3 材质分析

3.1 化学成分分析

在刺漏钻杆接头上取样,采用直读光谱仪对其化学成分进行分析。分析结果如表1。结果表明该钻杆接头的化学成分符合A PI Spec 5D P[1]标准对于钻杆接头材质的要求。

表1 失效接头材料的化学成分分析结果wB%

3.2 力学性能试验

按照A PI Spec 7—2006标准,在失效样品上沿接头轴向分别规格为ø12.5 m m圆棒拉伸试样和规格为10 m m×10 m m×55 m m的夏比V形缺口冲击试样,按照A S T M A370标准进行试验,试验结果如表2。结果表明失效钻杆接头的力学拉伸性能均符合A PI Spec 7-1标准[2]要求。

表2 失效接头材料的力学性能试验结果

3.3 硬度试验

在失效加重钻杆接头上取环状试样,测试位置为整个壁厚的外壁、中部和内壁,按A S T M E10-10试验标准进行布氏硬度试验,试验结果如表3,结果表明内螺纹接头硬度试验结果符合A PI Spec 7-1标准要求。

表3 布氏硬度试验结果H B

4 金相分析

4.1 接头基体金相分析

在钻杆接头裂纹附近取金相试样,观察面为纵截面,试样经打磨抛光后,根据G B/T 13298—1991《金属显微组织检验方法》、G B/T 10561—2005《钢中非金属夹杂物含量的测定方法》、G B/T 6394—2002《金属平均晶粒度测定方法》对送检接头的正常部位进行金相检验,结果表明接头的基体组织为回火索氏体(如图4),夹杂物为C类细系0.5级,D类细系0.5级。晶粒度为8.0级。

图4 基体组织形貌

4.2 刺孔区域金相分析

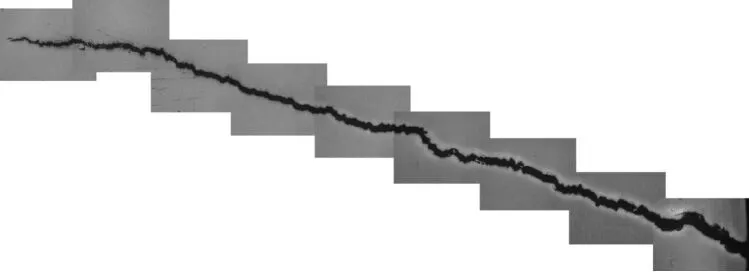

对刺孔附近裂纹扩展形貌及其周边组织进行观察分析,裂纹整体扩展形貌如图5,其扩展形貌与宏观观察结果一致,裂纹开口较大,从内壁至外壁,裂纹宽度逐渐减小,裂纹整体走向较直,与内壁约呈60°夹角。经高倍镜观察,刺孔裂纹前半部分两侧存在严重氧化脱碳现象,裂纹两侧存在氧化脱碳现象的长度约占裂纹总长的2/5,其长度约13 m m,裂纹尖端呈沿晶分布,裂纹开口处、中间及裂纹尖端的组织如图6所示。

根据金相组织分析结果,可以推测此次引发刺漏的裂纹起源于内壁加工刀痕底部,在热处理过程中发生进一步的淬火开裂,形成淬火裂纹,淬火裂纹在后续的使用过程中延伸扩展,最终形成接头刺孔。

图5裂纹扩展形貌

图6 裂纹局部组织形貌

5 微区形貌分析

为了进一步观察分析此次引发接头刺漏的裂纹形貌及类型,在刺孔附近裂纹未穿透接头壁厚的区域取样,并沿着裂纹横向压开,用电子扫描显微镜对裂纹面形貌进行观察分析。

解剖后的裂纹面宏观形貌如图7,除压开的新鲜断口(裂纹未穿透区域)呈银灰色金属光泽外,其余区域覆盖一层黄褐色的腐蚀产物,在裂纹扩展尖端存在裂纹扩展汇合形成的“棘轮花样”。断口经清洗后,裂纹扩展区域的局部微观形貌如图8,裂纹面氧化严重,为经过高温加热后的形貌,在将裂纹面氧化产物清除后的一些区域能观察到裂纹呈沿晶扩展形貌。

图7 裂纹断口形貌(解剖开后)

图8 断口微区形貌(沿晶)

6 综合分析

1) 送检接头的化学成分分析、力学性能分析结果符合A PI Spec 5DP和A PI Spec 7-1标准的要求。

2) 宏观观察发现刺孔正好位于内壁加工刀痕所在圆周上,经磁粉探伤,发现刺孔附近的裂纹已经从内壁穿透整个壁厚扩展至外壁,用超声壁厚测量仪对刺孔所在圆周的周向残余壁厚进行测量,测得在刺孔所在圆周上的平均残余壁厚约为4~5 m m,最小处几乎为零(穿孔处除外)。因加重钻杆接头壁厚较厚,且该刺漏接头使用时间较短,初步推测该接头在下井作业前已经存在原始裂纹,在使用过程中裂纹进一步延伸扩展,最终导致接头刺漏。

3) 经金相观察分析,刺孔周边的裂纹整体走向较直,裂纹开口宽度较大,从内壁至外壁裂纹的宽度逐渐减小,前半段裂纹两侧存在氧化脱碳现象,裂纹尖端呈沿晶分布,根据裂纹的走向及周边的组织形貌,可以判定该裂纹属于淬火裂纹,而裂纹正好位于加工刀痕处,且为环向裂纹,推测在淬火冷却过程中,加工刀痕底部应力集中造成接头淬火开裂[3-5]。此外,将裂纹压开后,发现断口表面的局部区可见沿晶分布形貌[6],进一步证实该裂纹属于淬火裂纹。

综上所述,内壁加工刀痕引起的淬火裂纹是导致此次接头刺漏的主要原因。

7 结论

1) 送检接头的化学成分、力学性能符合A PI Spec 5D P和A PI Spec 7-1标准的要求。

2) 内壁加工刀痕引起的淬火裂纹是导致此次接头刺漏的主要原因。

3) 建议提高接头内壁机加工精度,加强接头成品出厂前的检查力度,避免类似事故的再次发生。

[1] A PI Spec 5D P,Specification for Drill Pipe[S].2009.

[2] A PI Spec 7-1,Specification for Rotary Drill Stem Elements[S].2006.

[3] 陈兴云.模具钢淬火裂纹产生机理及预防措施[J].热加工工艺,2006,35(4):57-59.

[4] 崔顺贤,黄伟,叶顶鹏,等.钻铤内螺纹接头横向开裂失效分析[J].石油矿场机械,2010,39(11):44-48.

[5] 刘宗昌.淬火高碳马氏体沿晶断裂机制[J].金属学报,1989,25(4):294-300.

[6] 刘进益.热处理裂纹分析[J].东方电机,2009(1):44-51.

Cause Analysis of H W D P Tool Joint W ash Out

Z H A O Jin-feng1,Y U Shi-jie1,2,Y U A N Peng-bin1,S H U AI Ya-min3

(1.Shanghai Hilong Oil Tubular Goods Research Institute,Shanghai200949,China;2.School of M aterials Science and Engineering,South west Petroleu m University,Chengdu610500,China;3.Shanghai Hilong Drill Pipe Co.,Ltd.,Shanghai200949,China)

A heavy weight drill pipe(H W D P)tool joint wash out happened during the drilling process of a certain well.In order to find out the cause of the drill pipe tooljoint wash out,macro and micro m orphology analysis,material chemical co m position analysis,mechanical properties test to the wash out tooljoint were taken.A nalysis results show that the main reason of the tooljoint wash out is quenching crack caused by machining marks on the inner surface.Im proving machining accuracy of H W D P tooljoint is suggested.

H W D P tooljoint;wash out;machining marks;quenching crack;failure analysis

T E921.207

A

10.3969/j.issn.1001-3482.2014.08.010

1001-3482(2014)08-0047-05

2014-02-20

赵金凤(1985-),女,河南周口人,工程师,硕士,2011年毕业于复旦大学,主要从事石油钻具研究及失效分析,E-mail:zhao_jf@126.co m。