潜油电泵用单流阀的冲蚀研究

2014-06-05韩锡鹏张立军王锦程谢文献

韩锡鹏,张立军,王锦程,谢文献

(1.中国石油大学机电工程学院,山东青岛266580;2.中石化胜利油田分公司胜利采油厂,山东东营257051)①

潜油电泵用单流阀的冲蚀研究

韩锡鹏1,张立军1,王锦程2,谢文献2

(1.中国石油大学机电工程学院,山东青岛266580;2.中石化胜利油田分公司胜利采油厂,山东东营257051)①

针对潜油电泵机组中单流阀常出现的冲蚀问题,采用Solid w orks三维建模软件,建立单流阀仿真模型,并用W orkbench Fluent对其进行流场分析。研究结果表明,在现有参数下,单流阀变径处含沙井液的紊流速度高达2.924 m/s,加之腐蚀作用,致使单流阀刺漏。在此基础上,提出了单流阀的改进结构,防冲蚀效果得到明显改善。

单流阀;冲蚀;数值模拟;结构

在潜油电泵机组[1]配套组件中单流阀通常安装在泵的出口处,用于防止停泵时油管内的液体回流,引起机组反转,同时减轻电泵的启动负荷,以防启动时损坏机组。根据胜利油田某采油厂提供的数据,2010年以来,单流阀、油管螺纹刺漏共23口井,其中:单流阀刺坏9口井,单流阀连续二次刺坏的油井6口,单流阀刺坏并有腐蚀现象的油井5口,单流阀刺坏并有出砂现象的油井2口。统计数据如表1。

表1 电泵井单流阀和油管螺纹刺漏井次统计

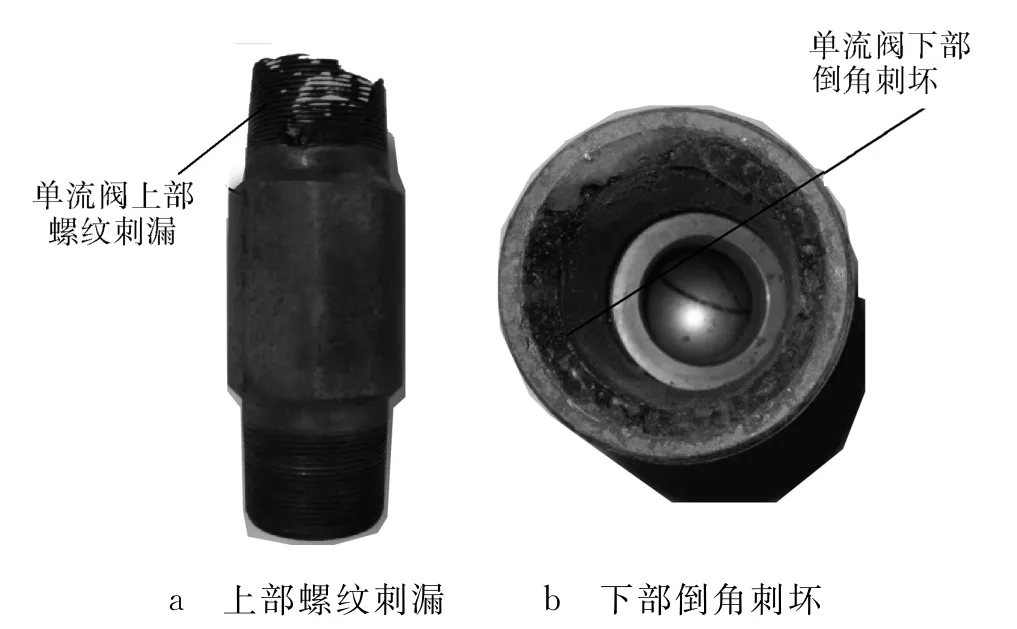

从拆检结果看,单流阀刺损主要表现在流速较高的球座上部0~40 m m处、挡板上部0~55 m m处及单流阀下部倒角处明显刺坏,球座、球、挡板完好,如图1所示。本文采用数值模拟方法分析单流阀刺漏的原因,并提出改进建议。

图1 单流阀刺漏形态

1 冲蚀原因及危害

井下高压流体及砂粒经油管进入单流阀,对单流阀产生剧烈冲击[2]。由于单流阀截面面积的变化,根据流体力学连续性方程[3-4]可知,在球座上部、单向阀螺纹处随着截面面积的变小,而入口的流量不变的情况下,流体的速度将变大;在单向阀螺纹处出现紊流。层流时,在沿管道截面有一种稳态的速度分布,由于流体黏性的存在,流速在管中心处最大,其近壁处最小。紊流时,破坏了这种稳态速度分布,这不仅加速了腐蚀剂的供应和腐蚀产物的迁移,而且在流体与金属之间产生切应力,使得单向阀螺纹处的保护膜被剥落,露出活性金属表面,使得该处内外构成原电池,进一步加速腐蚀。砂粒的冲击也会使裸露的新鲜金属表面发生塑性变形或者产生微裂纹,使之处于高能区,在原电池中成为阳极区;H2S、C O2等腐蚀性物质使金属不断以离子的形式融入流体,进一步加剧了腐蚀。随着流体流动速度增加,腐蚀速率也随之增加。在力学、化学、电化学的联合作用下,加速了冲蚀过程,最终导致单流阀刺漏。

单流阀刺漏后,原油开采效率降低。停泵时,油管内的液体回流,会引起机组反转,同时增加了电泵的启动负荷,启动时易损坏机组。停机后管柱内的砂和杂质就会沉入到泵的叶轮中,在下次开机时发生失效。离心泵含砂量过大会导致砂卡,使机组过载停机、断轴、机组落井。最终导致整个油井瘫痪,对生产造成巨大损失。

2 数值模拟分析

2.1 仿真模型建立

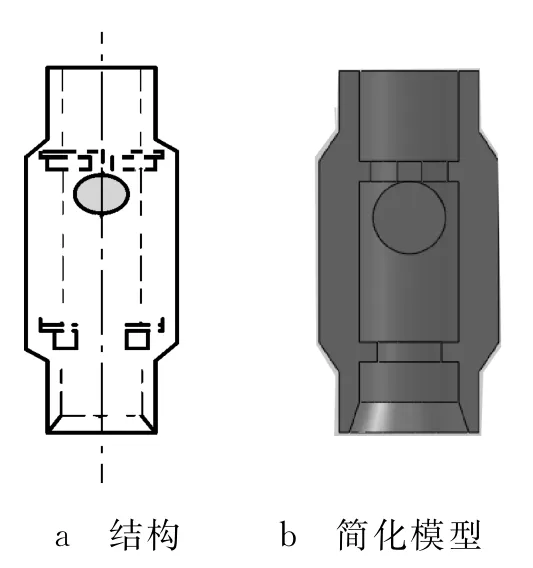

胜利油田某采油厂所用单流阀主要由球、球座挡板及壳体组成,对单流阀结构简化后,在Solid-W orks中直接建模,分析模型如图2所示。

图2 单流阀结构及实体模型

2.2 网格划分

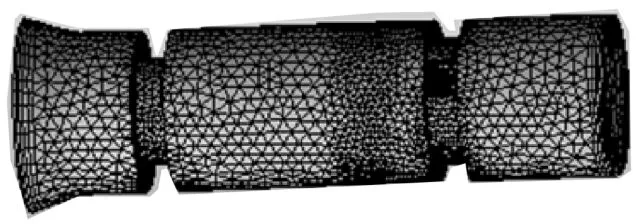

将上述模型导入W orkbench Fluent后,在单流阀内部填充流体,对流体域进行网格划分[5],单流阀流场网格划分如图3所示,共划分171 818个网格,网格最大扭曲率≤0.8,绝大部分网格的最大扭曲率在0.2~0.5,能较好地满足C F D计算要求。

图3 单流阀流场网格划分

2.3 控制方程和边界条件

考虑到单流阀内液体流动的特点,选用多相流模型中的欧拉模型,控制方程用雷诺数时均N-S方程,采用标准k-ε模型[6-7]。流体介质为原油,油田原油密度为908.2 kg/m3,动力黏度为1.057×10-3Pa·s。计算中单流阀内部无热传导现象。边界区域采用标准壁面函数来计算近壁面网格上的各物理量。非金属颗粒取为砂粒,并假设:砂粒成分为SiO2,密度为2 000 kg/m3,粒子形状为球形,取其半径为100μm;砂粒具有很好的跟随流动特性;电泵始终处于同一工作状态;砂粒冲蚀在涂层不同位置所形成的损伤相互独立。单流阀进口边界采用velocity-inlet条件,出口采用pressure-outlet条件。采用sim ple算法迭代求解。

2.4 求解结果及分析

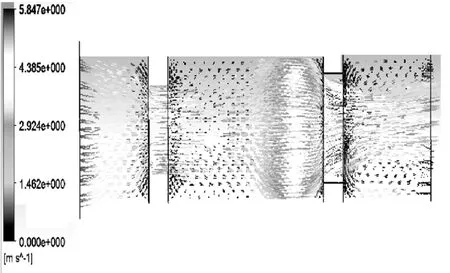

首先对常见液量为250 m3/d,含沙量为0.3‰时的状况进行数值模拟分析,结果如图4所示。

图4 单流阀流场速度矢量

由图4可以看出,单流阀下部倒角处存在涡流现象,该处易刺坏。而在螺纹位置处形成涡流,砂粒冲击速度约为2.924 m/s,高于冲蚀临界速度[8](2.133 6 m/s),井液在高流速下,在砂粒与金属之间产生剪切应力,将金属表面防腐蚀层破坏,最终导致单流阀刺漏。

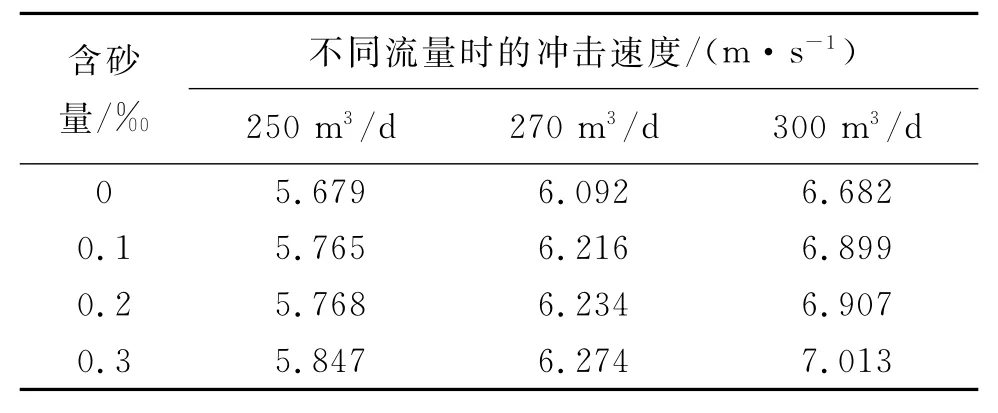

为了进一步分析含沙量和液量对单流阀速度的影响,又对液量250、270、300 m3/d,含砂量为0‰、0.1‰、0.2‰、0.3‰时的状况进行数值模拟分析,计算结果如表2所示。

表2 单流阀在不同流量和不同含砂量时的最大速度比较

由表2可知,在相同含砂量的情况下,随着液量的增大,流体流速增大;在相同液量下,随含砂量的增大,流体流速逐渐增大,说明液量越大、含砂量越大,冲蚀程度越大。

3 结构改进

3.1 方案

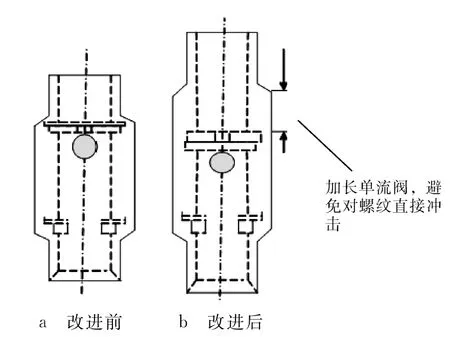

通过前面分析可知,要减少单流阀的刺漏,可以从2个方面对单流阀进行改进。①提高单流阀本身材质的强度、硬度,将单流阀材质由45#钢改为35Cr M o或40Cr材质合金钢[9],增加耐磨性,降低冲蚀程度;②将单流阀加长,避免流体对螺纹的直接冲蚀,提高使用寿命,如图5所示,这种改进方法所需成本较低。

图5 改进前、后的单流阀结构示意

3.2 改进后单流阀冲蚀的数值模拟

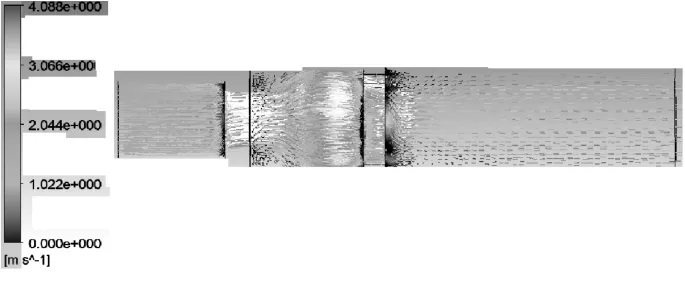

对加长后的单流阀进行建模,按照同样的方法在W orkbench Fluent中进行流体流场分析。单流阀改进后的模型如图6所示,流场速度分布如图7所示。

由图7可知,单流阀改进之后在螺纹位置处砂粒冲击速度明显降低,约为1.022 m/s,低于冲蚀临界速度,一定程度上减小了冲蚀的程度。同时由于加长了单流阀的长度,改变了冲蚀位置(由原来的对螺纹的冲蚀变成了对壳体的冲刷)。因此,避免了螺纹处的涡流现象,提高了单流阀的使用寿命。

改进后的单流阀在胜利油田某井进行了现场应用。现场使用1 000 d之后,未出现单流阀刺坏的油井,通过现场拆检未发现螺纹处出现刺坏,单流阀内部无明显的冲蚀现象。说明改进后的新型单流阀具有很好的防冲蚀效果,满足现场使用要求。

图6 改进后单流阀模型

图7 改进后单流阀流场速度矢量

4 结论

1) 简述了单流阀的冲蚀与腐蚀现状及单流阀的刺漏形态,并指出高流速和高含砂量的液体冲刷是导致单流阀冲蚀刺坏的重要原因。

2) 通过对单流阀内部流体域进行Fluent分析可知,在单流阀螺纹位置处,含砂油气混合井液的速度可高达2.924 m/s,高于冲蚀临界速度(2.133 6 m/s),同时涡流的影响加速了该处的刺漏。

3) 对单流阀的结构进行改进后,单流阀螺纹位置处流速明显降低(约为1.022 m/s),已低于冲蚀临界速度,避免了螺纹处的涡流现象,现场应用效果显著。

[1] 魏秦文,张茂,郭咏梅.潜油电机驱动采油技术的发展[J].石油矿场机械,2007,36(7):1-7.

[2] 刘永红,张建乔,马建民,等.石油防砂割缝筛管的冲蚀磨损性能研究[J].摩擦学学报,2009,29(3):283-287.

[3] 吴望一.流体力学[M].北京:北京大学出版社,1982.

[4] 郑玉贵,姚治铭,柯伟.流体力学因素对冲刷腐蚀的影响机制[J].腐蚀科学与防护技术,2000,12(1):36-40.

[5] 刘娟,许洪元,齐龙浩.水力机械中冲蚀磨损规律及抗磨措施研究进展[J].水力发电学报,2005,24(1):113-117.

[6] 浦广益.A N S Y S W orkbench12基础教程与实例详解[M].北京:中国水利水电出版社,2010.

[7] 宋学官,蔡林,张华.A N S Y S流固耦合分析与工程实例[M].北京:中国水利水电出版社,2012.

[8] Mclaury B,Shirazi S.General ization of API RP 14E for erosive service in multiphase production[J].JPT,2008.

[9] 何奖爱,王玉玮.材料磨损与耐磨材料[M].沈阳:东北大学出版社,2001.

Erosion Research on Single Flow Valve of Electrical Sub mersible Pum p Unit

H A N Xi-peng1,Z A H N G Li-jun1,W A N G Jin-cheng2,XIE W en-xian2

(1.College of Electromechanical Engineering,China University of Petroleu m,Qingdao266580,China;2.Shengli Oil Production Plant,Shengli Oilfield Com pany,SI N O P E C,Dongying257051,China)

Aiming at the erosion problems of single flow valve in electrical sub mersible pu m p units,the single valve sim ulation m odel was established by means of Solid W orks 3D m odeling software,and the flow field of single valve is analyzed by means of W orkbench Fluent software.T he research results show that the speed of turbulent flow with sand reaches 2.924 m/s at the place of changed diameter,co m bined with the corrosion effect,and the single flow valve leakage.T herefore,im proved structure single valve is proposed,and anti-erosion effect is im proved greatly.

single flow valve;erosion;nu merical sim ulation;structure

T E933.307

B

10.3969/j.issn.1001-3482.2014.08.019

1001-3482(2014)08-0085-03

2014-02-09

韩锡鹏(1989-),男,山东青岛人,硕士研究生,主要从事潜油电机技术研究,E-mail:jackiehan89@163.co m。